基于机理模型的影响钢水温度因素研究

2018-01-09张轶东曾建潮马金猛

张轶东,曾建潮,张 苗,马金猛

(1. 太原科技大学,太原 030024;2. 西安市自来水有限公司 南郊水厂,西安 710054)

基于机理模型的影响钢水温度因素研究

张轶东1,曾建潮1,张 苗2,马金猛1

(1. 太原科技大学,太原 030024;2. 西安市自来水有限公司 南郊水厂,西安 710054)

RH精炼过程是一套复杂的系统工程,其中影响冶炼过程中钢水温度变化的因素众多,确定影响钢水温度变化的主要因素是建立钢水温度预报模型的基础。以210 t的RH精炼炉为研究对象,结合RH精炼工艺特点并利用传感系统获得的数据,根据热平衡和冶金热力学原理建立机理模型,计算各因素在整个精炼过程中造成钢水温度的变化量,最后分析和比较这些变化量总结出影响钢水温度变化的主要因素为:钢水重量,钢水初温,精炼时间,钢水含氧量,金属铝加入量。相比以往人工采集数据和通过经验分析影响钢水温度因素,该方法有着更充分的科学依据和更准确的结果。

RH精炼过程;机理模型;传感数据;影响温度因素

RH真空精炼技术是一项抽气真空循环精炼技术,这一技术将钢水的真空脱气与循环流动结合起来,具有处理周期短、精炼效果好、适应性强、处理能力大等特点。结合RH真空精炼技术特点分析影响冶金过程钢水温度变化的因素,进而总结出钢水温降规律是建立钢水温度预报模型和进行准确温度预报的基础。

建立影响钢水温度变化的机理模型,是通过对RH精炼过程的冶炼工艺,钢包、真空室以及钢水的物理变化和化学反应等进行分析,用数学方法计算钢水温度的变化量。机理模型主要考虑精炼过程中化学反应发生的热量变化和钢包、真空室的物理散热这两方面因素对钢水温度的影响。本文首先根据以热力学原理为基础的化学反应焓变公式计算出化学反应造成的钢水热量变化。然后根据传热学原理建立钢水在真空室和钢包内的传热数学模型,并求解出物理散热对钢水温度的影响。最后分析和比较各因素对钢水温度的影响程度并总结出影响钢水温度变化的主要因素。

1 RH炉传感器分布和作用

本文以210 t的RH精炼炉为对象,研究传感系统在RH精炼炉的分布,并分析这些传感器在精炼炉中的作用。

氧气阀站安装的传感器能够检测多功能顶枪吹出气体的温度、压力、流量,其中温度传感器使用PT100热电阻。操作人员根据氧气阀站传感器数据计算需要吹气和加料量,从而有效地对冶炼过程进行和控制和计算。

真空室包壁的耐火材料通常由三层耐材组成,由内向外依次为:工作层、永久层、钢壳。耐材温度传感器通常使用热电偶,位于真空室包壁的工作层和永久层中[1]。该传感器主要用来测量和记录真空室包壁不同耐材的温度,通过对这些数据的分析有助于计算出真空室状态、耐材热传导对钢水温度变化的影响。

氩气流量和压力传感器位于氩气阀站,操作人员可根据传感器检测到精炼过程中吹氩气的压力和流量对吹氩气过程进行控制。

化学反应产生的气体以及氩气由真空泵通过烟道排走,位于烟道内的温度传感器通常使用热电偶并能够测量出废气的温度;流量传感器能够测量真空泵抽走气体的流量;废气分析仪,能够分析废气成分以及占总气量的比重。

研究传感器分布和分析传感器作用有利于明确各传感数据的来源和作用,并为研究影响钢水温度因素和建立温度预报模型提供数据支持。

2 RH精炼过程钢水温度变化研究

RH精炼过程开始后,钢水由上升管进入真空室内进行真空处理。真空室内钢水中的碳和氧发生脱碳反应产生热量和废气,同时真空室钢水的热量以热辐射和热对流的形式向真空室炉壁传热;提升气体与化学反正产生的废气由真空泵抽真空从烟道排走并带走部分钢水热量;脱氧合金等升温剂以及其他合金的加入也会对钢水温度造成影响。经真空处理后的钢水因气泡泵原理经下降管返回钢包,并在钢包内混匀后重新流入真空室,这种周而复始的钢水循环,使得钢水温度不断变化[2]。由于氩气的吹入和钢水的热循环,可以认为钢水的温度在钢包内和真空室内的分布是均匀的。

图1 钢水传热物理示意图

总结以上影响因素,得出钢水热平衡方程为:

(1)

式中,Wsteel为钢水重量;Cpsteel为钢水比热容。其中钢水重量,钢水比热容可以查表得,钢水温度可以测量得到。Qc为脱碳造成的热量变化,QO为与氧有关造成的热量变化,Qgas为抽真空造成的热量变化,Qallay为合金加入造成的热量变化,Qother为非操作因素造成的热量变化,以上热量变化需要利用机理模型、化学方程,传热学公式进行计算,再由式(1)和可计算出这些因素造成的温度变化量。

2.1 氧对温度变化的影响

RH精炼过程氧参与影响钢水温度变化的因素需要考虑以下两部分:(1)吹入真空室的氧气溶于钢水中产生热量对钢水温度的影响;(2)钢水中的游离氧与钢水中的碳、铝发生脱氧反应所释放的热量对钢水温度的影响。

吹入的氧气溶于钢水中形成游离氧释放出的热量是钢水温度升高的因素之一,溶氧过程发生的化学反应及其产生的热量公式如下:

O225 ℃=O21600 ℃ΔH=53.86 kJ/mol

(2)

(3)

由式(2)和(3)得:

(4)

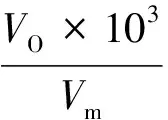

(5)

(6)

式中,为VO溶解的氧量,Nm3;Vm为标准大气压下氧气体积,取Vm=22.4 L/mol;Q[O]为溶氧造成的热量变化,kJ;T[O]为溶氧造成的温度变化,℃;Wsteel=210 t;Cpsteel=0.88 kJ/( kg· ℃)[3].

计算可知,溶解1m3氧气放出8 055.35 kJ的热量,能使210 t钢水上升0.04 ℃,在实际精炼过程中一炉钢的吹氧量大约为70 m3,则整个过程升温约2.8 ℃.

2.2 脱碳过程对钢水温度的影响

脱碳原理是在真空状态下利用碳氧浓度积的变小,并不断抽走真空室内的气体来降低真空室内钢水氧分压,从而加速钢水中碳和游离氧反应。在RH精炼过程中,钢水中的碳和游离氧发生反应不仅能产生热量,而且生成的一氧化碳被真空泵抽走会带走一部分钢水热量。综合考虑以上两点根据式(7)~(9)可以计算出整个脱碳过程对钢水温度的影响。

C+O=COΔH=-110.34 kJ/mol

(7)

Qin=Cpsteel·Wsteel·Δt

(8)

(9)

由式(7)~(9)计算得到下式:

(10)

式中,Qin为钢水吸收的热量,kJ;T[C]为碳氧反应放出的热量使钢水升高的温度,℃;Qco为碳氧反应放出的热量,kJ;Δ[C]为处理前后钢水碳含量的变化量;Mc为碳的摩尔质量,Mc=12 g/mol.

计算可知,碳氧反应放出的热量被钢水吸收后不仅能弥补抽真空过程一氧化碳带走钢水的热量并同时能使钢水温度上升约3.6 ℃.

2.3 抽真空对温度变化的影响

为了促进钢水循环,氩气作为提升气从体上升管处吹入,这个过程氩气不参与任何化学反应只给钢水流动提供上升驱动力,吹入的氩气和钢水接触后温度升高带走钢水部分热量,最后被真空泵抽走。

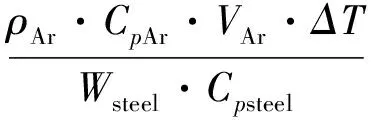

在RH精炼过程中,提升气体流量基本固定,一般维持着2 200 NL/min,吹氩气平均处理时间约40 min,则整个过程吹氩气总体积约为88Nm3.假设被抽真空的气体初始温度为25 ℃,最后排出时的温度经传感器检测约为800 ℃.利用式(12)计算可知整个吹氩过程能使210 t钢水降低0.36 ℃,氩气带走的热量计算公式如下:

QAr=ρAr·CpAr·VAr·ΔT

(11)

(12)

式中,QAr为吹氩气带走的热量,kJ;TAr为吹氩气造成的温度变化,℃;VAr为吹氩气的总体积,Nm3;ρAr为氩气的密度,ρAr=1.784 kg/m3;CpAr为氩气的比热容,CpAr=0.52 kJ/ kg· ℃.

精炼过程中抽走氧气的总量约为21 Nm3,利用式(13)计算可知抽走的氧气能使210 t钢水降低0.1 ℃.

(13)

式中,TO2为抽氧气造成的温度变化,℃;ρO2为氧气的密度,ρO2=1.33 kg/m3;CpO2为氧气的比热容,CpO2=0.92 kJ/ kg· ℃;VO2为抽走氧气的总体积;VO2=21Nm3.

2.4 加铝对温度变化的影响

精炼处理过程中加铝的目的有两个:其一是为了脱氧,其二是为了提升钢水温度。计算铝氧反应对温度变化的影响应从两个方面考虑:(1)固态铝熔化成液态吸收热量;(2)熔于钢水中的铝与钢水中游离氧反应放出的热量。

固态铝熔化成液态吸收热量的计算如下:

Als=AllΔH=10.71 kJ/mol

(14)

(15)

式中,QAlin为固态铝熔化成液态吸收的热量,kJ;WAl为总加铝量,kg;MAl为铝的原子量,MAl=0.027 kg/mol.

熔于钢水中的铝和游离氧的反应放出的热量计算如下:

ΔG!m=-1682.93+323.24TkJ/mol

(16)

All=AlΔG!m=-63.18+27.91TkJ/mol

(17)

由式(4)、(16)、(17)计算可知:

2Al+3O=Al2O3s

ΔG!m=-1 205.12+407.73TkJ/mol

(18)

由于为了使钢水具有一定酸溶铝所需要加入铝的重量相对较少,所以铝脱氧反应所需要铝的重量可视为精炼过程铝加入的重量。

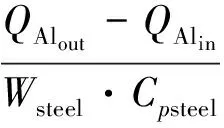

(19)

(20)

式中,QAlout铝氧反放出的热量,kJ;TAl为加铝造成的温度变化,℃.

假设钢水重量是210 t,计算表明每1 kg铝能使钢水温度升高0.11 ℃,在实际生产中,RH每炉加铝量至少为200 kg,即加铝大约能使钢水升高22 ℃.

2.5 合金化对温度变化的影响

RH精炼过程加入的合金可分为两类,一类为脱氧合金,主要是金属铝,作用是参与钢水内的脱氧反应;另一类为普通合金,作用是调节钢水成分。由于钢水中铝和碳的氧势较低,钢水中的游离氧能完全与铝、碳反应耗尽,因此普通合金不参与脱氧反应仅作为钢水中的合金元素存在。普通合金加人钢水后对钢水温度变化的影响主要可以分为加热、熔化与熔解三个阶段[4],它们对钢水温度变化的影响与合金加入量成正比。合金加入对钢水热量的影响可用式(21)表示:

(21)

式中,i表示一种加入的合金,Wi表示加入的第i种合金的重量;Cpi为不同合金的比热容;ΔT为钢水温度与合金料初始温度的温度差;Mi为不同合金的摩尔质量;ΔHi为不同合金的熔化热;ΔHif为不同合金的熔解热。

合金加入对钢水温度的影响,即:

(22)

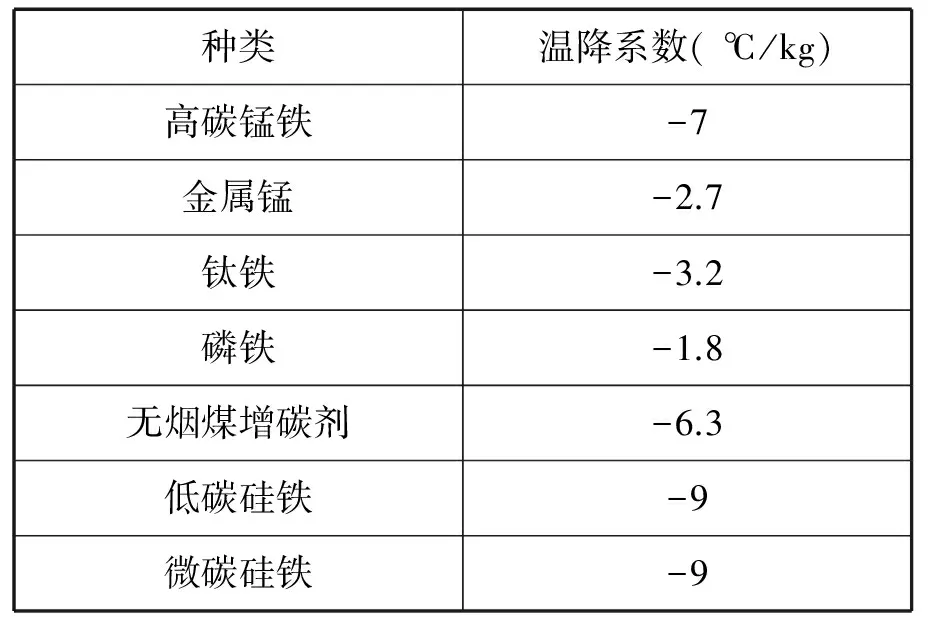

通过对以上因素的分析可以总结出合金温降系数,如表1.根据温降系数和温降表达式,式(23),可以计算出加入合金造成的钢水温度变化。

(23)

式中,Qi表示第i种合金的加入对钢水温度的影响即温降系数;ΔTadd表示加入合金造成的钢水温度变化。

2.6 非操作因素对温度变化的影响

非操作因素对钢水温度变化的影响主要包括钢包和真空室壳体耐材以热传递方式的散热,钢水热辐射,钢包和真空室的热状态等。

表1 合金的温降系数

Tab.1 Temperature drop coefficient of the alloy

种类温降系数(℃/kg)高碳锰铁-7金属锰-2.7钛铁-3.2磷铁-1.8无烟煤增碳剂-6.3低碳硅铁-9微碳硅铁-9

钢包和真空室壳体各层耐材的导热系数和比热容等热物性参数主要取决于耐火材料的化学成分,内部组织结构,自身特性、表面状态和温度等因素[5]。当表面状态、内部组织结构等因素确定后,通过已知耐材化学成分的热物性参数并利用耐材中传感器测得的数据可以建立钢水温度一维非稳态导热的数学模型,求解方程可以得到真空室和钢包耐材的热传导对钢水温度变化的影响。钢包的散热分为通过钢包包壁传热和钢包包底传热两个部分。

钢包包壁和真空室炉壁耐材的传热为:

(24)

边界条件,τ=t:

r=rb时:T=Tsteel

(25)

(26)

初始条件:

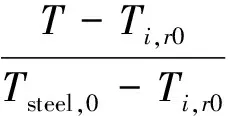

τ=0,rb≤r≤rw时:

(27)

钢包包底耐材的传热为:

(28)

边界条件τ=t:

Z=0时:

T=Tsteel

(29)

Z=z时:

(30)

初始条件,τ=0时:

(31)

对包壁和包底进行网格划分,式(23)~式(31)可采用有限差分法求解,可得到钢包耐材在精炼过程中吸收的热量,如式(32).

Ti,zend-Ti,z0

(32)

式中,τ为导热时间;Z,r为钢包尺寸;rw为钢包或真空室外径;rb为钢包或真空室内径;z为包底厚度;h为钢包高度;Δr、Δz为网格间隔;ρr-ladle包壁耐材密度;Cpr-ladle包壁耐材比热容;ρz-ladle包底耐材密度;Cpz-ladle包底耐材比热容;T为耐材在r点在τ时刻的温度;λ为耐材导热系数;Ti,r0为冶炼开始时包壁温度;Ti,rend为冶炼结束时包壁温度;Ti,z0为冶炼开始时包底温度;Ti,zend为冶炼结束时包底温度;Tsteel,0为冶炼开始时钢水温度;Tsteel为钢水温度;Tair为外界环境温度温度;α为外壁和大气之间的对流交换系数。

在整个精炼过程中,钢水通过钢包和真空室耐材的散热占全部温降的很大一部分,在只考虑钢包和真空室耐材散热的情况下40 min的处理时间可使210 t钢水温度降低大约36 ℃.

在精炼过程中,周围环境温度相对较低而钢包和真空室又是一个高温容体,所以就形成了以钢包和真空室为主体向外界发出热辐射的容体[6]。其中钢水的热辐射主要由钢包内钢水向周围环境辐射和真空室内钢水向真空室辐射两部分构成。真空室每一个面的辐射密度为:

(33)

式中,Gi为投入辐射被i面吸收的热流密度;Jk为k面有效辐射热流密度;A为面积;Xk,i为表面k对表面i的角系数;i=0,1,…,3为钢水自由面、真空室炉顶、真空室炉壁。

两个有限大小的表面Ak、Ai之间角系数的相对性有:

Xk,i·Ak=Xi,k·Ai

(34)

(35)

每个面自身辐射能为:

(36)

每个面的有效辐射能为:

Ji=Ei+1-εiGi,i=1,2,…,3

(37)

将式(35)和(36)带入(37),得:

(38)

根据热流密度定义,式(39),可以计算每个面辐射出的热量

(39)

式中,σ为玻尔兹曼常数;εi为i面的黑度;Ti为i面的温度。

钢水热辐射是使钢水温度降低的一个因素,由于真空室结构和周围环境的复杂性导致表面角系数和黑度系数无法准确确定。因此,在实际求解辐射出的热量过程中只能做定性分析。

3 机理分析影响钢水温度主要因素

综合考虑与氧有关对钢水温度变化的影响,可以得出碳、铝和钢水中的游离氧反应是造成钢水温度升高的重要部分,即钢水中的含氧量和含碳量是影响温度的两个因素。由于铝、碳的氧势较低,钢水中的游离氧能完全与铝、碳反应耗尽,故其他元素与游离氧反应的热效应可以忽略。精炼过程钢水中的碳可视为全部与氧反应耗尽,所以脱碳对钢水温度的影响可归为钢水中氧含量对温度的影响,因此钢水含氧量是影响钢水温度的重要因素。

在精炼过程中加铝的主要目的是去除脱碳结束后钢水中多余的游离氧,或者在钢水温度过低时采用化学升温的方法调高钢水温度。因此,加铝量也是影响钢水温度变化的重要因素。

在RH精炼过程中,提升气体氩气的流量和真空室氧枪吹氧气的流量基本固定。根据式(40)知,抽真空气体体积与抽气时间成正比,再根据比热容定义和式(40)可推知,抽真空带走的热量和抽气时间成正比,所以抽真空对温度的影响可以视为精炼时间对钢水温度的影响。

Vgas=qgas·t

(40)

普通合金在钢水中只发生吸热、熔化和溶解反应,它们可视为冷却材料。普通合金的加入对钢水温度造成的变化与加入合金的重量成正比,而且与钢水状态无关。RH精炼过程最常加入的普通合金是锰和钛,在整个精炼过程中它们对钢水的温降影响不超过1 ℃.在RH精炼过程中普通合金的加入量远小于1 t,以210 t RH精炼炉为例,加入合金的重量不到钢水重量的0.47%.通常在普通合金加入量不大的情况下,可以忽略普通合金加入对钢水温度变化的影响。

根据式(24)~式(32)、式(39)~(40)知,机理模型中可以将非操作因素看作一个关于时间和钢水温度的函数,此外钢水的初始温度以及钢包和真空室内衬温度对钢水温度变化有着很大的影响,因此精炼时间、钢水初温、这两者能够反映出精炼过程中钢水、钢包、真空室、耐材的温度和状态。根据热力学原理可知,钢水的初始温度与其所具有的热量有密切关系,而钢水中热量决定着的钢水的内能、熵和热辐射的大小,耐材传热的能力以及其他物理变化和化学反应产生的热量,所以钢水初始温度是影响温度变化的一个重要因素。

RH精炼是一个时变过程,钢水的自然降温,真空室抽真空带走的热量,吹氧造成的温升以及非操作因素对钢水温度的影响看作一个关于时间和钢水温度的函数。根据式(39)热流密度定义知,热量大小和热流密度大小成正比,因此精炼时间的长短严重影响着钢水温度的变化,同时还能反映出钢水、钢包、真空室、耐材的温度和状态。所以RH精炼的时间也是影响钢水温度变化的一个重要因素。

通过以上分析可以总结出影响RH精炼过程钢水温度变化的主要因素有:钢水重量,钢水初温,精炼时间,钢水含氧量,金属铝加入量。

4 结 论

本文通过研究RH精炼系统传感器的分布和作用,利用传感数据并结合RH冶炼工艺,建立机理模型对影响RH精炼过程温度变化的元素进行分析,并从诸多因素中总结出影响钢水温度变化的主要因素。相比以往人工采集数据和通过经验分析影响钢水温度因素,本文采用的方法有着更充分的科学依据和更准确的结果,并能为智能钢水温度预报模型输入的选择提供充分的科学依据。

[1] 王明林,刘浏,何平. 抚顺炼钢厂钢水温降规律的研究[J]. 钢铁,2002,37(3):14-16.

[2] 李德刚,赵成林,王丽娟,等. RH-TB精炼过程钢水碳含量及温度预测模型[C]//上海:全国RH精炼技术研讨会,2007.

[3] 陈家祥. 炼钢常用图表数据手册[M]. 北京:冶金工业出版社,1984.

[4] 李晶,毕其富. 钢包精炼过程中钢水成分微调及温度预报[J]. 钢铁研究学报,1999,11(2):6-9.

[5] FREDMAN T P,TORRKULLA J,SAXEN H.Two-dimensional dynamic simulation of the thermal state of ladles[J]. Metallurgical and Materials Transactions B,1999,30(2):323-330.

[6] 王桂辉,彭其春,张波,等. 涟钢210t转炉厂RH精炼过程温度变化研究[J]. 涟钢科技与管理,2010,38(5):15-21.

InfluenceFactorsofMoltenSteelTemperatureBasedonMechanismModel

ZHANG Yi-dong1,ZENG Jian-chao1,ZHANG Miao2,MA Jin-meng1

(1.Taiyuan University of Science and Technology,Taiyuan 030024,China; 2.Xi'an Water Supply Co., Ltd., The Southern Water Treatment Plant, Xi'an 710054,China)

RH refining process is a complex system engineering, and there are many factors in the process of smelting influencing the molten steel temperature, the determination of the main factors which influence the molten steel temperature change is the foundation of the establishment of molten steel temperature prediction model. Taking the 210 ton RH refining furnace of a steel plan as the research subject, combining with the characteristics of RH refining process and using the data obtained by the sensor system, the mechanism model was built according to the principle of thermal equilibrium and metallurgical thermodynamics, and then the factors causing molten steel temperature variation throughout the refining process were calculated, finally, through analyzing and comparing the variation, we concluded that the main factors affecting the temperature of molten steel are the weight of the steel, the initial temperature of the molten steel, the refining processing time, the level of the dissolved oxygen in the molten steel, and the amount of aluminum added in the process. The analyzing approach is based on more accurate scientific basis, and can provide more accurate result, comparing to the previous date collection by manual work and analysis of factors influencing the temperature of molten steel through the human experience.

RH refining process, mechanism model, sensor data, influencing factors of temperature

1673-2057(2018)01-0042-07

2016-05-09

张轶东(1987-),男,硕士研究生,主要研究方向为系统的状态预测与健康管理。

TF769.4

A

10.3969/j.issn.1673-2057.2018.01.008