氧化铜煅烧系统设计

2018-01-09王生普

王生普

(中国恩菲工程技术有限公司, 北京 100038)

氧化铜煅烧系统设计

王生普

(中国恩菲工程技术有限公司, 北京 100038)

氧化铜是一种重要的工业原材料,在高新领域及功能材料领域有着广泛的应用,本文叙述了用铜碳水化合物煅烧生产氧化铜的工艺设计,设备布置,主要控制,以及安全和环保措施。

氧化铜; 煅烧; 工艺设计

0 概述

金属氧化物是一类极其重要的化合物,在高新技术领域,诸如高频高磁感应、精细陶瓷、电子元件、传感器、催化剂、高能二次电池、高温超导以及功能材料领域有着非常重要的应用[1]。

氧化铜粉体广泛用于电极材料、玻璃、催化剂(载体)等领域。粒子的超细化,可以显著的改善氧化铜的应用性能[2],并且少量的氧化铜还能明显降低硅酸盐水泥熟料的烧成温度和提高水泥质量[3]。

国内某项目采用了夹套式回转煅烧窑生产氧化铜,本文介绍了该项目的工艺设计,设备布置,主要控制,安全和环保措施。

1 工艺原理

1.1 回转煅烧特点

回转煅烧法广泛应用于对物料进行机械、物理或化学处理[4]。

回转煅烧窑传热过程主要包括窑内、窑壁和窑外三部分。煅烧窑内的温度依次分几个不同温度逐渐升高的区域, 物料在窑内高温状态下持续时间长,窑内气体湍流程度高, 搅拌效果很好,气、固体接触良好, 有利于物料煅烧处理;窑内无移动的机械组件,操作稳定, 控制方便, 能实现连续出料, 产生的二次废物较少; 同时煅烧后的氧化物比表面积大,易于后续固化处理。缺点是过量空气需求高, 整个系统对气密性要求高, 排气中粉尘含量高, 热效率较低[5]。

本项目采用夹套式回转煅烧窑,以氢氧化铝为载体,以淀粉为助剂,采用天然气为燃料间接加热方式煅烧碳酸铜化合物。煅烧窑规格φ1.36 m×9.2 m,物料处理量400 kg/h,煅烧温度1 050 ℃。

1.2 工艺原理

煅烧过程主要发生碳酸铜化合物的分解反应:

载体-mCu(OH)2nCuCO3(s)+XC6H10O3+7XO2=载体-(m+n)CuO(s)+(n+6X-Z)CO2(g)+(m+5X)H2O(g)+ZCO

(1)

载体为氢氧化铝、陶土、氧化硅、漂白土、硅胶中的一种或几种,根据现场情况进行调整。

淀粉((C6H10O3)n)作为助剂,在高温下燃烧:

(2)

(3)

煅烧过程中,淀粉中的C元素85%转化为CO2, 15%燃烧不完全,转化为CO。

最终产品为氧化铜和载体的混合物,在整个生产过程中,载体不参与反应。

2 工艺系统设计

2.1 原料及产品特性

(1)原料特性 。主要成分为碳酸铜化合物,原料量400 kg/h,含水6%,安息角60°,比热≤1.05 kJ/(kg·℃),堆比重:1 200 kg/m3,粒度10~150 μm。

(2)产品要求。主要成分为氧化铜,产品含水0.5%,产品量376 kg/h,粒度10~150 μm。

2.2 工艺流程

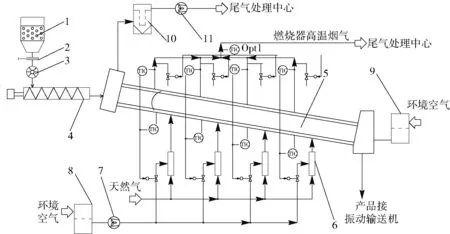

氧化铜煅烧工艺流程见图1。

1—加料斗; 2—闸阀; 3—旋转给料器; 4—螺旋给料机; 5—夹套式回转煅烧窑; 6—燃烧器; 7—助燃风机; 8—空气过滤器; 9—空气过滤器; 10—除尘器; 11—引风机图1 氧化铜煅烧工艺流程图

(1)给料系统。原料通过袋式卸料站或人工卸料到加料仓,通过仓底闸阀和旋转给料器,下料到螺旋给料机,螺旋给料机将物料喂入煅烧窑。整个输送过程密闭且无泄漏。

(2)加热系统。燃料为天然气,煅烧窑体每个加热段设置两台燃烧器,燃烧后的热风温度约1 200 ℃,废气和兑入的空气混合到200 ℃后送尾气处理中心。

(3)煅烧。物料在窑内分四段煅烧,末端水冷,煅烧的温度约在1 050 ℃,在此温度下物料在窑内发生分解反应。夹套内温度约在1 200 ℃左右,末端物料冷却到60 ℃。窑内为微负压控制。

(4)尾气系统。尾气温度为200 ℃,尾气含有粉尘、CO,CO2,NOx,经除尘器后,通过引风机送尾气处理中心。

(5)产品。煅烧后的氧化铜产品通过振动输送机,送去下游产品包装或其它工段。

2.3 系统设计

采用夹套式煅烧窑,顺流间接加热;

加热介质为热风;

总停留时间55~80 min:煅烧段物料40~60 min;冷却段物料15~20 min。

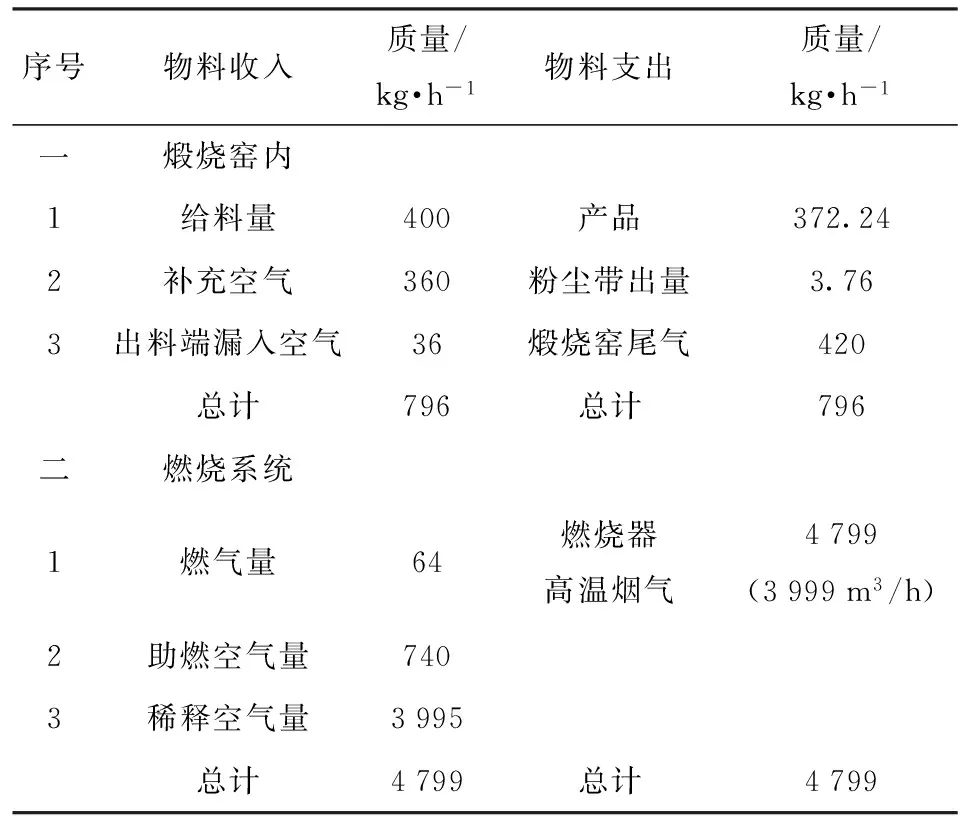

物料衡算见表1,热量估算见表2。

由表2可知,需求热量为199.37×104kJ/h。

表1 物料衡算

表2 热量估算

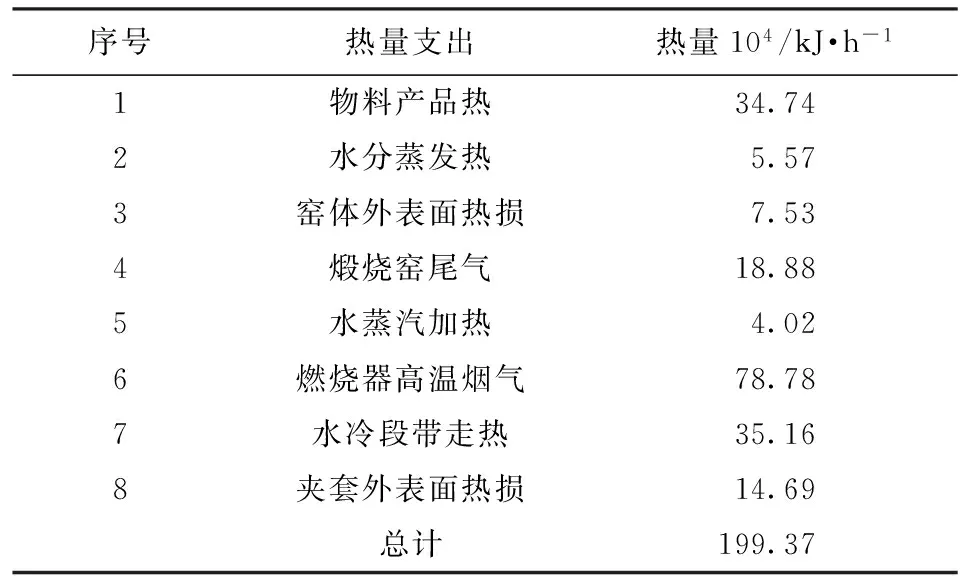

2.4 设备及布置

燃烧器:单台功率 52.32×104kJ/h ,共8台

煅烧窑:倾斜角2°,筒体直径φ1 360 mm×9.2 m

除尘器:过滤面积 20 m2, 压力降1 000 Pa, 除尘率为99.98%,

过滤器:过滤面积 2.5 m2,压力降50 Pa

引风机:2 570 Am3/h ,升压5 676 Pa ,电机功率:5.5 kW

布置见图2煅烧窑系统布置图。

图2 煅烧窑系统布置图

3 主要控制

(1)料斗。料斗机架设置稳重传感器;料斗设置高、低位料位计;

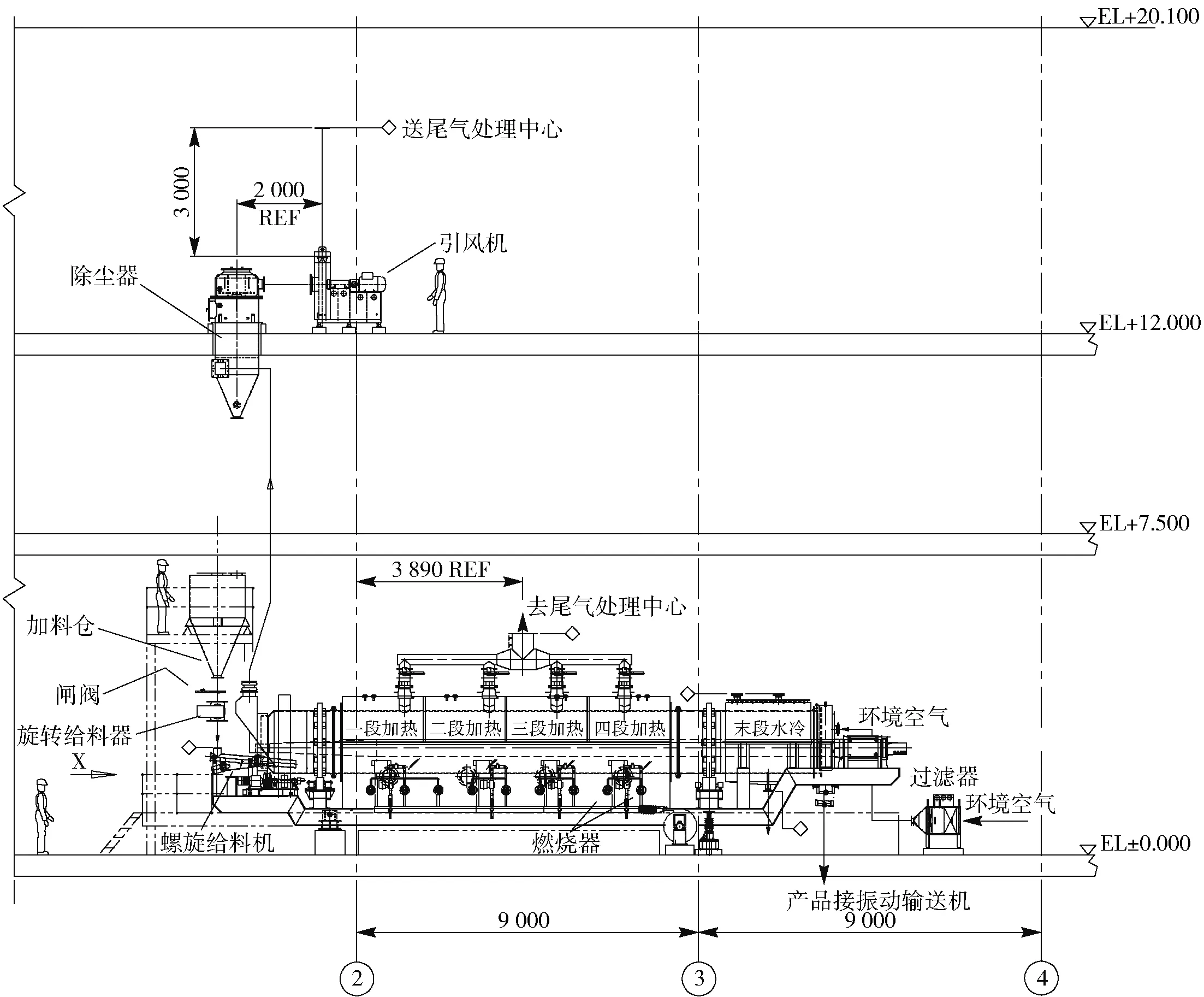

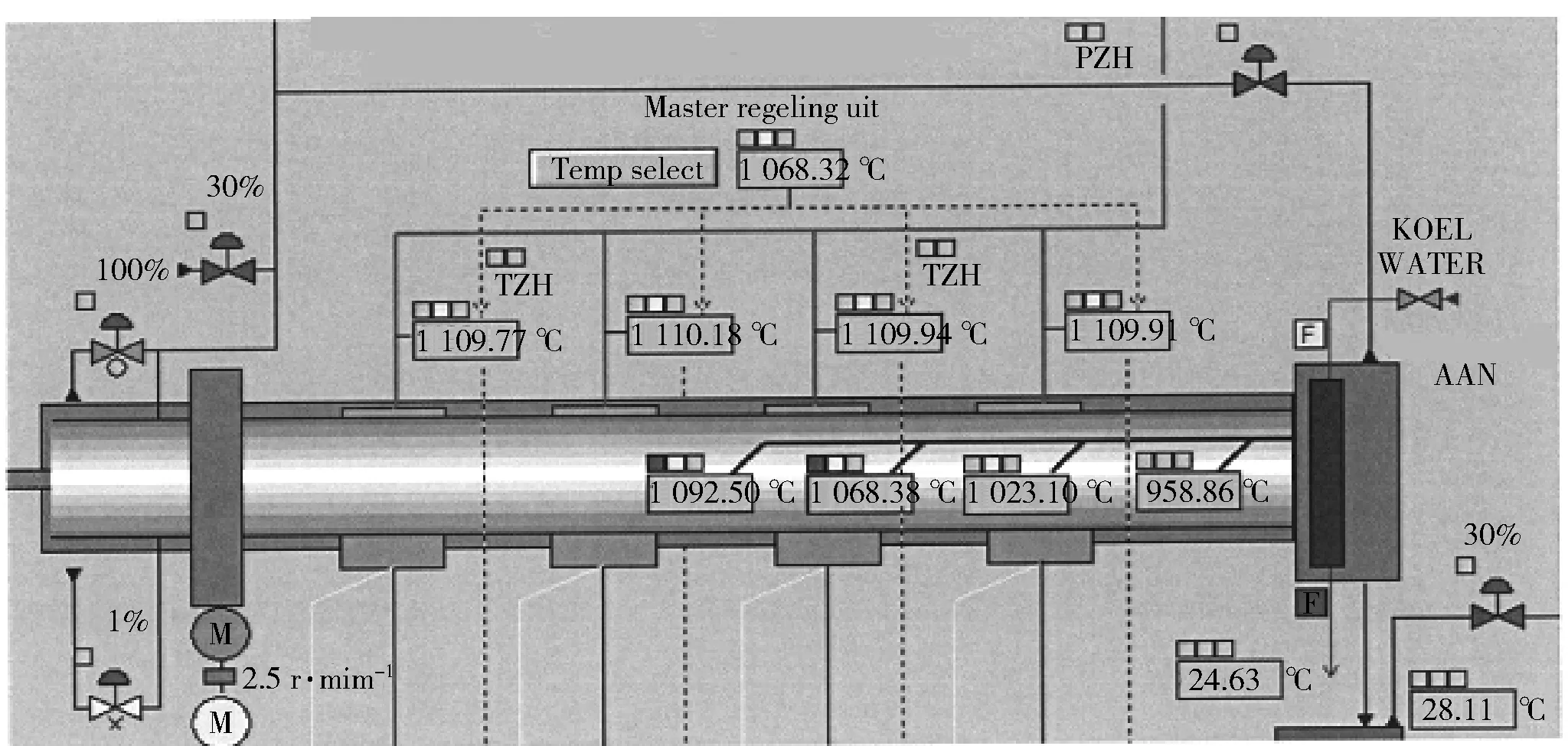

(2)煅烧窑。测温装置有夹套测温与转筒内测温,详见图3煅烧窑测温控制示意图。

(3)燃烧系统。燃烧器直接安装于夹套上,空气与燃气比例混合燃烧产生热量。现场配点火控制柜。

(4)控制系统。二次控制回路系统纳入DCS系统控制,所有电机及阀门的操作都统一在DCS控制系统操作站上进行。

4 安全和环保措施

(1)微负压操作,操作环境无烟气泄露。

(2)夹套两端与转筒,采用多层软接触式密封结构,多层耐高温的纤维毯作密封材料,与转筒直接接触,密封性好,无烟气泄漏。

(3)动密封,进、出料箱与转筒之间采用动密封。

(4)静密封环为具有自润滑性且耐温的石墨材料。

(5)动环与转筒一体加工。

图3 煅烧窑测温控制示意图

5 结语

该煅烧系统在设计时无参考工厂,方案按外方意见进行反复优化,并注重环保,安全等措施,总体设计达到了该公司“最先进的生产工厂”的要求。

[1] 王彦卿, 张朝平.纳米金属氧化物粉体的制备方法及其应用[J] . 贵州大学学报 (自然科学版) , 2002 , 19(4):354-359.

[2] Linder D. Handbook of batteries [M].2nd edit. New York: Mcgraw-HiII Inc,1995.

[3] 侯贵华,沈晓冬,许仲梓. 高硅酸三钙硅酸盐水泥熟料组成及性能的研究 [J]. 硅酸盐学报,2004,32(4):85-89.

[4] 罗上庚. 放射性废物处理与处置[M] . 北京: 中国环境科学出版社, 2007: 130-140.

[5] 李江波, 张生栋.高放废液煅烧工艺的研究现状[J]. 核化学与放射化学, 2014, 36 (增刊): 1-5.

SystemdesignforCuOproductionwithcalcinationprocess

WANG Sheng-pu

Copper oxide is an important industrial raw material, and it is widely used in the field of high-tech fields and various functional material fields. This paper describes the process system design for copper oxide production by calcining copper carbohydrates, the equipment selection, the instrumentation and control system, and the design of safety and environmental protection respectively.

CuO; calcination; process system design

TF811; TF802.67

B

1672-6103(2017)06-0014-04

王生普(1979—), 男, 青海互助人, 东北大学硕士, 高级工程师, 从事海外项目前期开发及执行工作。

2017-08-30