电铝热还原法制备钒铝合金的试验研究

2018-01-09吴恩辉

李 军, 吴恩辉, 侯 静, 黄 平

(攀枝花学院 攀西科技创新中心, 四川 攀枝花 617000)

电铝热还原法制备钒铝合金的试验研究

李 军, 吴恩辉, 侯 静, 黄 平

(攀枝花学院 攀西科技创新中心, 四川 攀枝花 617000)

本文采用电铝热还原法制备了钒铝合金,通过DSC分析,Al与V2O5的反应过程反应级数为n=0.367,表观活化能Ea=191.47 kJ·mol-1。从试验研究可知, 焙烧温度为1 500 ℃, 焙烧时间20 min,Al/V2O5=0.8,渣系配比为Al2O3∶CaO∶CaF2=4∶4∶2时,制备出符合钒铝合金牌号为VAl65的钒铝合金,制备的钒铝合金的主要物相为Al8V5和Al2V3,合金收率70.2%,钒收率为87%。

电铝热还原; 钒铝合金; 热力学; 动力学

钛合金具有两个优异的性能:比强度高和耐腐蚀,使其在航空航天、化学工业、医药工程领域广泛应用。Ti-6Al-4V是应用最为广泛的钛合金,占到了钛合金使用总量的75%~85%,成为众多钛合金中的王牌合金[1],Ti-6Al-4V在航空航天工业中应用广泛[2-3]。该类钛合金的主要生产原料为金属Ti和钒铝合金,钒铝合金的质量对Ti-6Al-4V合金的性能至关重要。钒铝合金的生产工艺主要有铝热还原自蔓延方法[4-5]、微波辅助自蔓延法[6],但这些生产工艺存在反应较为剧烈、保温时间短、合金与渣分离不完全、合金收率低等缺点,导致钒铝合金的质量难以控制。为了提高反应过程动力,使钒氧化物和铝能够充分反应,保持钒铝合金较长时间处于高温液态,熔渣—金属能够充分分离,减少合金中残渣和氧化钒,尽可能使各种非金属夹杂扩散到渣相中,降低合金中的杂质含量,本文探索了电铝热还原法制备钒铝合金的工艺方案。

1 Al还原V2O5过程热力学及动力学分析

以V2O5和Al为原料,主要反应方程式如下:

(1)

(2)

(3)

(4)

(5)

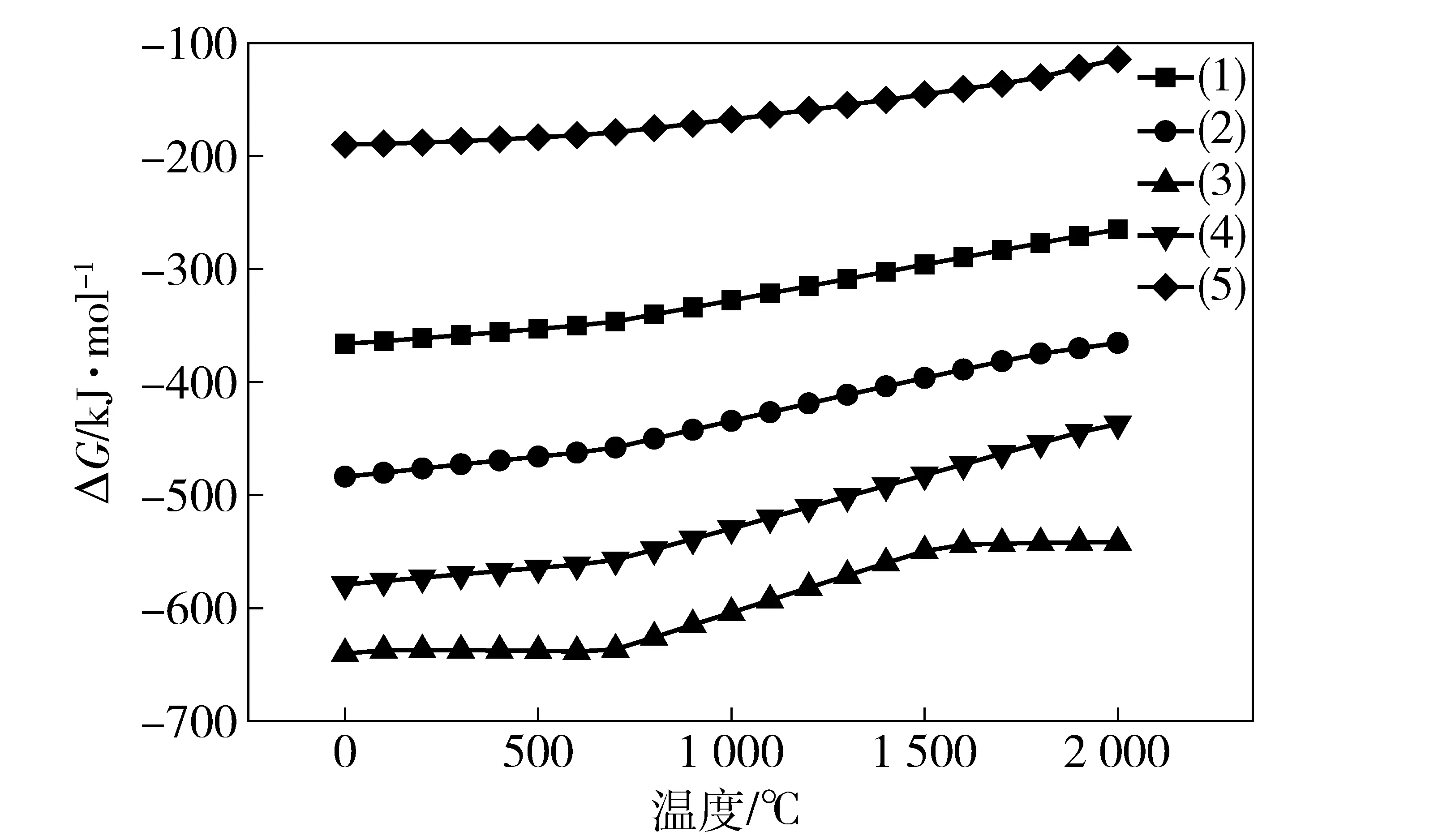

将反应方程式的吉布斯自由能变与温度的关系式采用oringe绘制,见图1。

图1 Al还原 V2O5过程吉布斯自由能变与温度的关系式

从热力学上看,V2O5可以被Al还原生成金属V,该反应是放热反应,温度升高不利于反应进行,V2O5被还原成低价钒氧化物的先后顺序为VO2> V2O3> VO> V,而VO还原成金属V较为困难,温度升高会导致一部分钒的氧化物不能完全还原而进入渣中,造成部分钒损失。

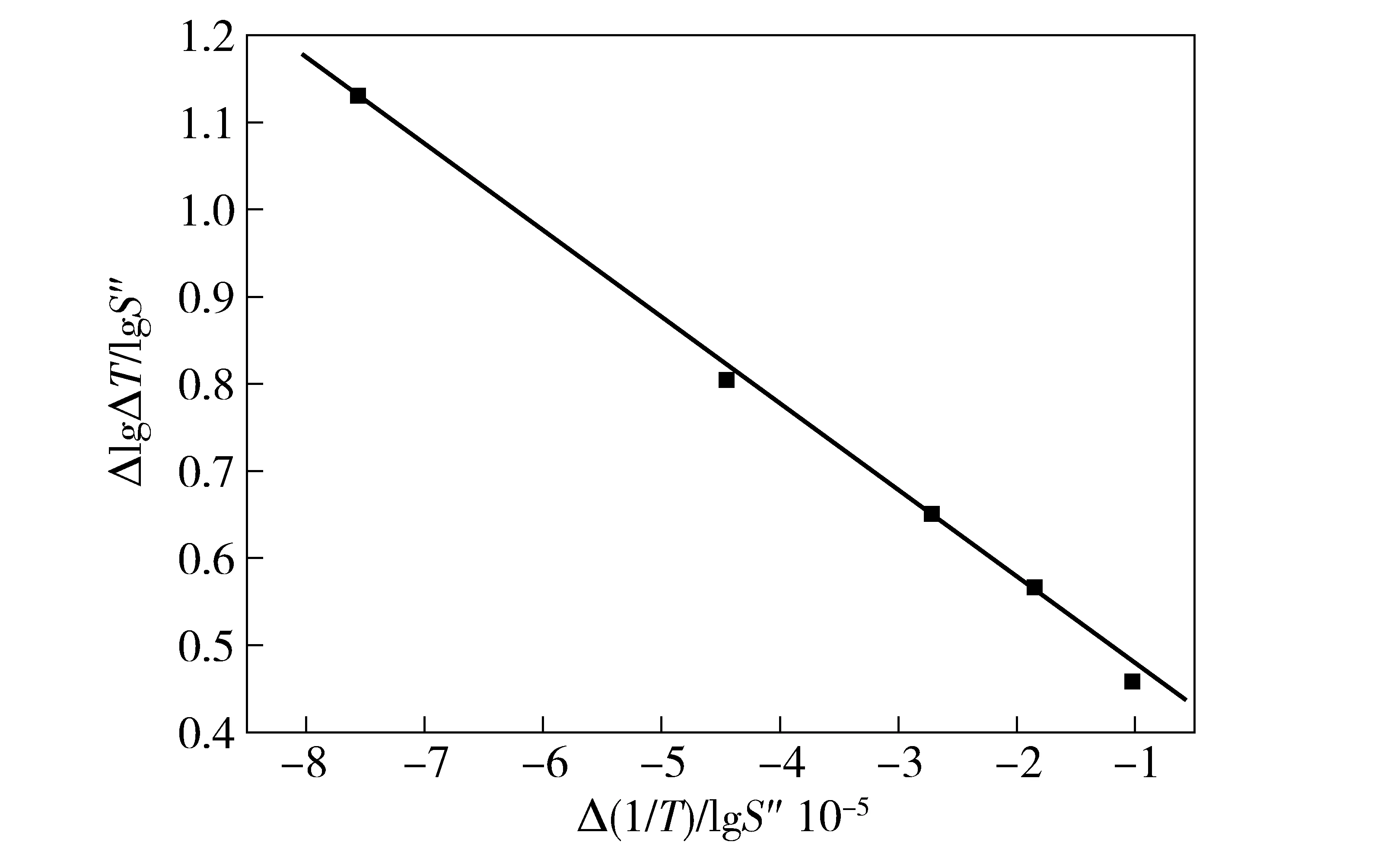

动力学研究采用DSC分析,DSC分析采用德国NETZSCH公司的STA409同步热分析进行测试,样品40 mg,最高温度1 400 ℃,氩气流量0.03 L/min,升温速率5 K/min。Al(粉)和V2O5(粉)的质量比为0.8,图2为铝还原V2O5过程DSC分析。从图2可以看出,在647 ℃和735 ℃温度条件下有较为强烈的吸热峰,分别为Al和V2O5熔化时产生的吸热峰,而在794 ℃时有较大的放热锋,则为Al与V2O5反应放出的热量,说明Al和V2O5反应体系为液-液反应。对747 ℃~858 ℃区间放热锋进行Freeman-Caroll数据分析,绘制△lg△T/lgS″-△(1/T)/lgS″'曲线,见图3。

图2 铝还原V2O5过程DSC分析

图3 Al还原V2O5反应的Freeman-Caroll分析

根据747 ℃~858 ℃区间放热锋绘制的曲线,拟合的方程为y=-10 000x+0.367,故Al和V2O5反应的反应级数为n=0.367;表观活化能为:

-Ea/2.303R=-10 000,

故Ea=191.47 kJ/mol。整个反应的动力学方程为:

(6)

从整个计算结果可以看出,Al和V2O5反应活化能较小,说明反应较为容易,反应速度快,受温度的影响较小。

2 试验研究

2.1 试验原料及试验方法

电铝热还原法制备钒铝合金的主要原料为五氧化二钒和铝粉,将五氧化二钒、铝粉、氟化钙、氧化钙按一定配比混合均匀,装入刚玉坩埚内,外套石墨坩埚,把装有原料的坩埚放入高温箱式电阻炉内进行高温焙烧。待反应一段时间后,从炉内取出坩埚,炉渣与合金分离,取出合金进行成分及物相分析。

2.2 原料配比及配热计算分析

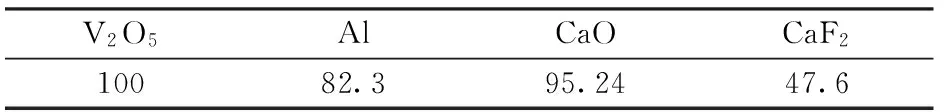

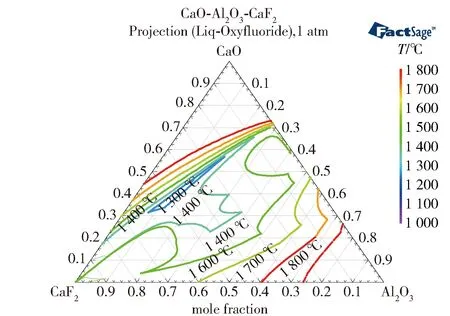

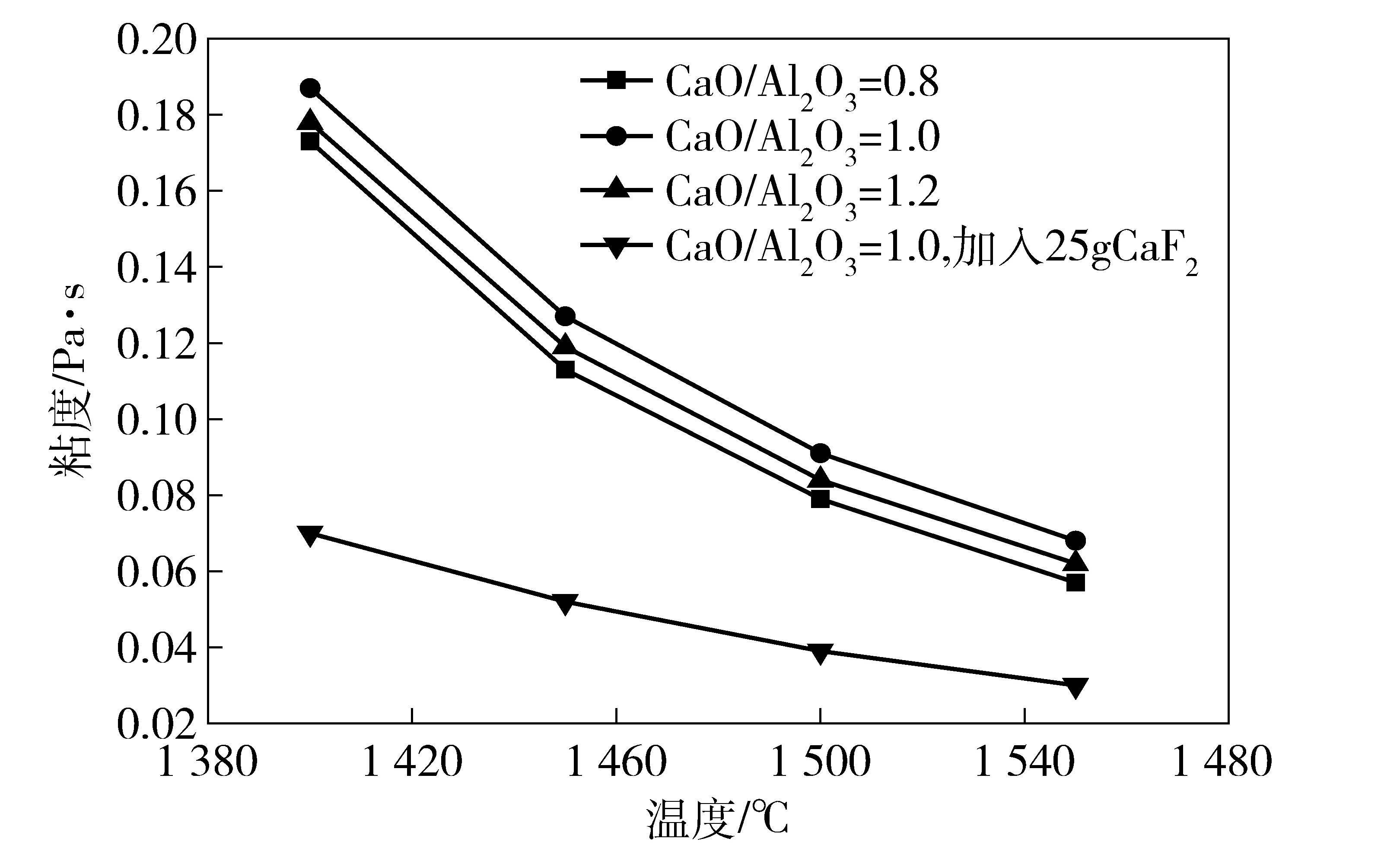

按照钒铝合金牌号为VAl65来进行配比计算。利用Factsage绘制了Al2O3-CaO-CaF2三元相图及不同造渣剂对渣系粘度的影响,见图4和图5。从图中可以看出,CaO和CaF2加入可以有效降低熔渣的熔点和粘度,故本次试验的造渣剂为CaO和CaF2,渣系配比(质量比)为Al2O3∶CaO∶CaF2=4∶4∶2,其中Al2O3质量为Al还原V2O5的理论计算值。100 g V2O5还原完全产生95.24 g Al2O3。本试验的原料配比见表1。

表1 原料配比

图4 Al2O3-CaO-CaF2三元相图

图5 不同含量造渣剂对渣系粘度的影响

根据Al还原V2O5计算反应式放出的热量为:

3V2O5+10Al=6V+5Al2O3

ΔH=-3 700.28 4kJ/mol,

Q=-ΔH/ΣM=4 039 kJ/kg。

(7)

单位热效应远大于2 300 kJ/kg,反应会剧烈进行,点燃后会自蔓延进行。而加入CaO和CaF2时,会降低整个反应的单位热效应,通过原料配比计算总的单位热效应为2 271 kJ/kg,说明配入CaO和CaF2后,整个反应体系单位热效应小于2 300 kJ/kg,反应不能自发进行,需要从外部补入一部分热量。

3 试验结果及讨论

3.1 不同焙烧温度对钒收率及合金收率的影响

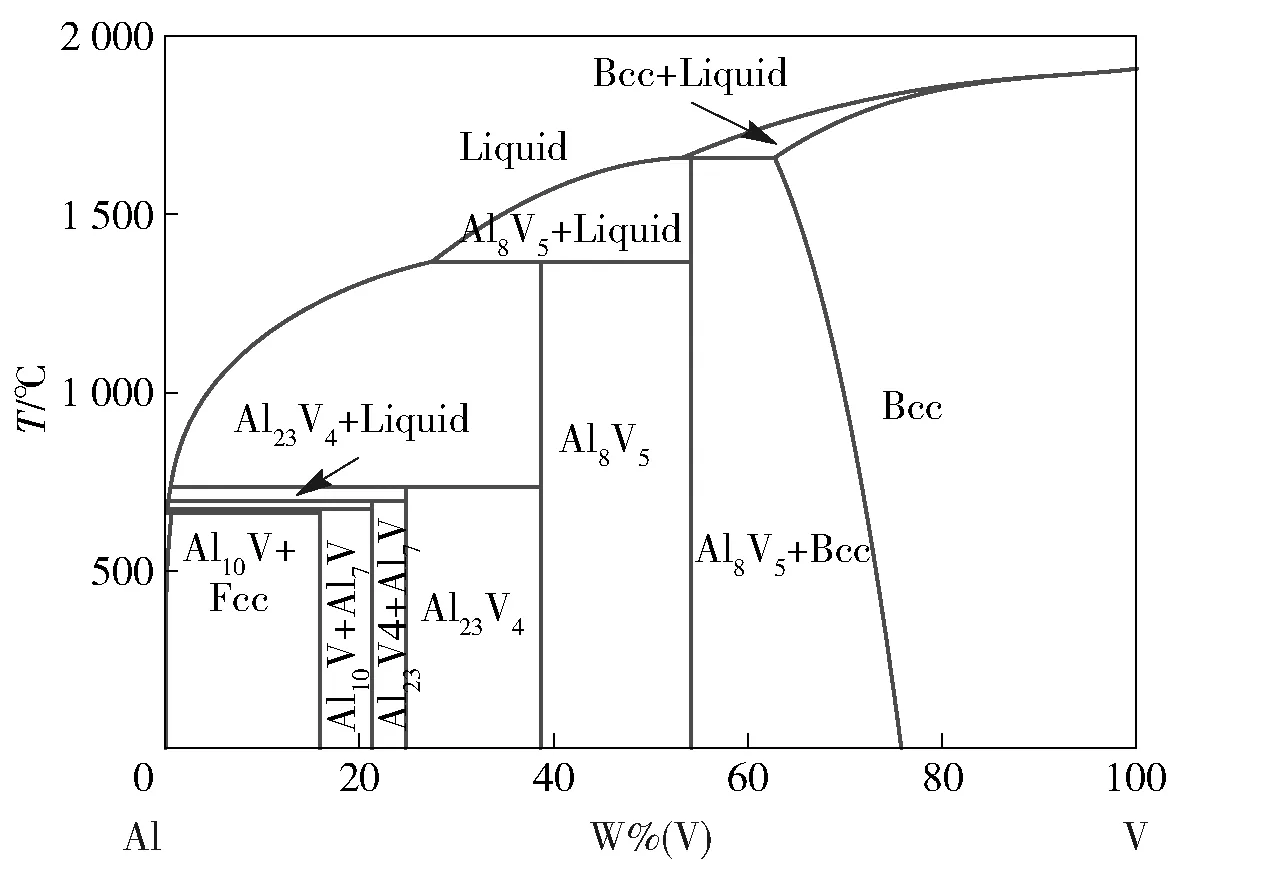

为了提高整个反应体系的单位热效应,延长合金与渣的液相存在时间,保证合金有充足的沉降时间,焙烧温度应高于合金和还原渣的熔点。图6为V-Al合金二元相图,从图6可以看出:钒含量为40%~60%时,合金熔点在1 500 ℃左右,故选取1 400 ℃、1 450 ℃、1 500 ℃、1 550 ℃四个温度点进行研究,试验结果见图7。从试验结果来看,温度为1 400 ℃时,较多的合金颗粒夹杂在渣中,温度为1 500 ℃时,钒铝合金沉降较好,熔渣- 合金分离较好,而温度为1 550 ℃时,反应较为剧烈,合金块与熔渣分离不充分。经过分析对比,较为适宜的温度为1 500 ℃,此时合金收率为70.2%,钒收率达到87%。焙烧温度高虽然有利于降低熔渣的粘度,提高合金在渣中的扩散动力,促使合金结晶长大,但是也会造成炉料内部翻腾,影响合金沉降。而焙烧温度低时,渣的粘度增大,熔渣—合金分离困难,造成合金损失。

图6 V-Al二元合金相图

图7 不同焙烧温度对合金收率及钒收率的影响

3.2 钒铝合金和渣的成分和物相分析

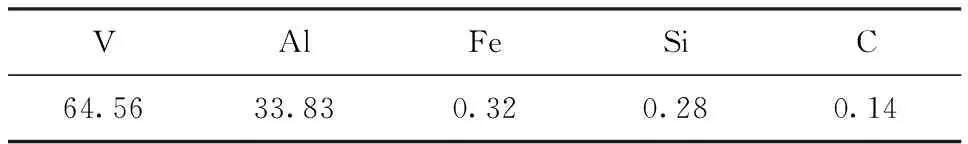

在焙烧温度为1 500 ℃焙烧时间为20 min的条件下,制备出的钒铝合金经破碎后的合金块见图8。从试验结果来看,钒铝合金在该温度条件下很好地结晶长大,与熔渣分离效果较好,熔渣中几乎没有夹杂金属颗粒。对制备的钒铝合金进行了XRF分析,结果见表2。

表2 V-Al合金XRF分析 %

表2可以看出,V的质量分数为64.56%,Al的质量分数为33.83%,V和Al成分含量达到了钒铝合金牌号VAl65的要求(V:60%~70%;Al:32%~38%),合金中含有部分的Fe、Si等杂质元素,主要是由原料(五氧化二钒和铝粉)带入,因此需要进一步优化原料,降低Fe、Si等元素对合金的影响。

图8 电铝热还原V2O5制备的钒铝合金实物图片

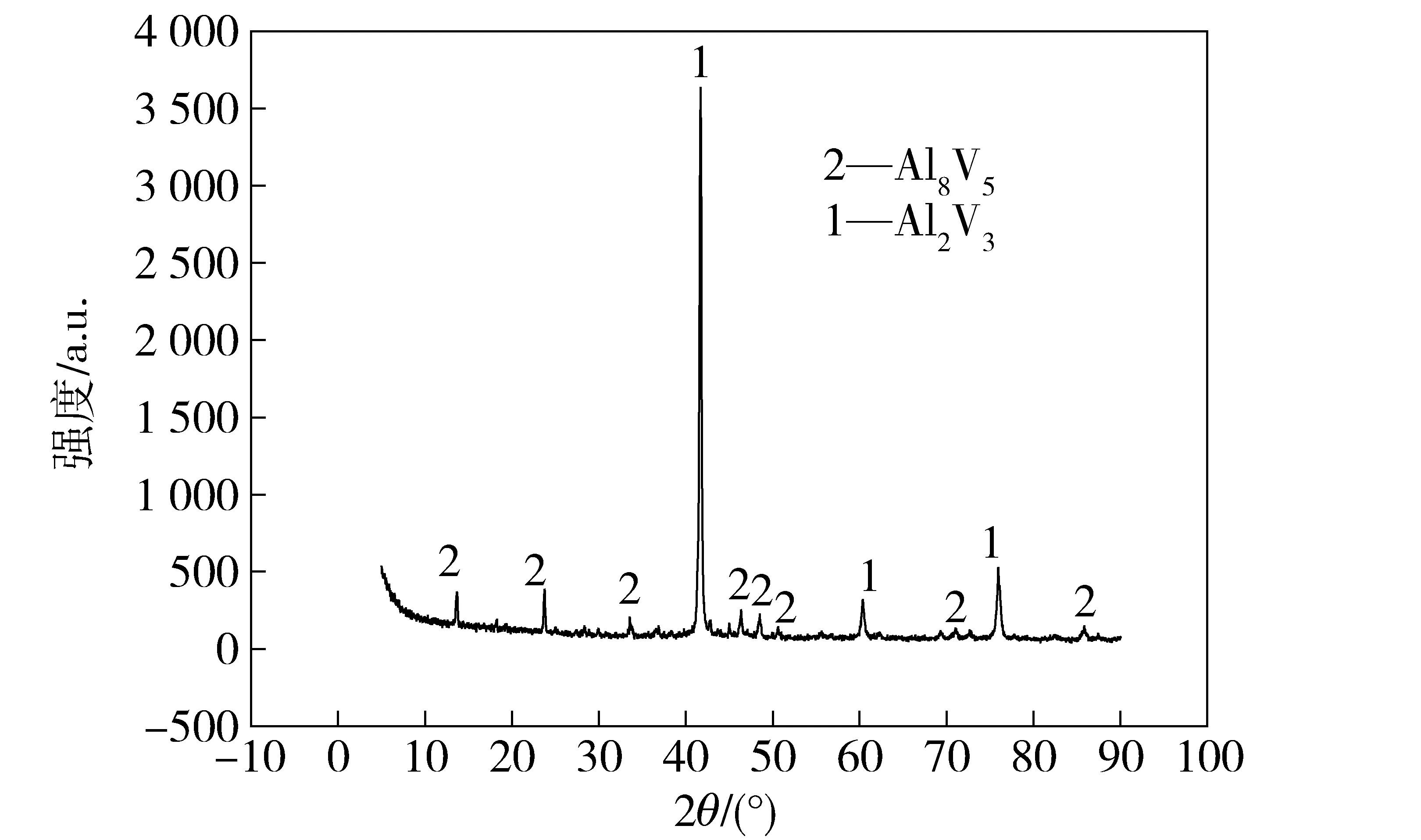

图9为V-Al合金XRD图谱,从钒铝合金的XRD分析来看,主要物相为Al8V5和Al2V3,没有检测到钒氧化物和铝氧化物夹杂,说明合金夹杂物较少,纯度较高。结合钒铝合金的相图(图6)来看,在电铝热还原法制备钒铝合金过程中,五氧化二钒被还原成金属钒,金属钒与过剩Al结合生成钒铝合金,凝固时在1 670 ℃发生包晶反应,冷却后得到的钒铝合金主要以V5Al8为主。

图9 V-Al合金XRD图谱

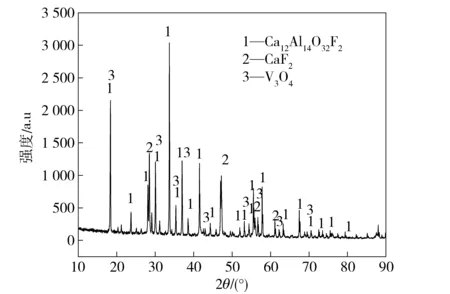

对电铝热还原后得到的熔渣进行了XRD和XRF分析,结果见图10和表3。从熔渣的XRF分析来看,熔渣中还有部分钒氧化物没有被还原而进入熔渣中。从熔渣的XRD分析来看,该渣系的主要物相为Ca12Al14O32F2和CaF2,还有微量的钒氧化物。根据上述研究可以判断还原反应初期,还原渣的物相以12CaO·7Al2O3为主,但在有CaF2存在的情况下,12CaO·7Al2O3不能稳定存在,会转化成11CaO·7Al2O3·CaF2。熔渣中加入氟化钙可以降低熔渣的初晶温度,氟化钙对熔渣有一定的助熔作用,在熔体中F-可以打断O与Al和Ca的结合键,代替氧离子与Ca、Al离子结合,F离子进入由Al-O形成的网络中,使原来的桥氧键变成非桥氧键,从而打断了Al—O键的结合,降低熔渣的粘度和初晶温度。

表3 熔渣的XRF分析 %

图10 熔渣的XRD分析

4 结论

从热力学分析来看,Al还原V2O5制备钒铝合金在热力学上可行的,其中VO与Al反应较为困难;从动力学分析来看,Al与V2O5反应过程的反应级数为n=0.367,表观活化能Ea为191.47 kJ·mol-1。从试验结果可以看出,焙烧温度为1 500 ℃时,整个反应体系较为平缓,合金收率为70.2%,钒收率达到87%。制备的钒铝合金成分达到合金牌号VAl65的要求,钒铝合金的主要物相为Al8V5和Al2V3。

[1] 谢杰,陈建云,李子俊等. Ti-6Al-4V合金表面改性技术[J].钛工业进展,2013,30(3):1-4.

[2] 任学佑.金属钒的应用现状及市场前景[J].世界有色金属,2004(2):34-36.

[3] 刘世友.钒的应用与展望[J]. 稀有金属与硬质合金,2000,141:58-61.

[4] 喇培清,卢雪峰,申达等.铝热法制备高钒铝合金的研究[J],粉末冶金技术,2012,30(5):371-375.

[5] 彭予民,王恒.水冷铜坩埚一步铝热法制取高纯钒铝合金[J].钢铁钒钛,2013,34(6):25-28.

[6] 李进.微波辅助自蔓延合成钒铝合金的研究[D].重庆大学,2012.

Experimentalstudyonvanadium-aluminumalloypreparationbyelectricalaluminumthermalreductionprocess

LI Jun, WU En-hui, HOU Jing, HUANG Ping

Vanadium-aluminum alloy is prepared by electrical aluminium thermal reduction process. Through DSC analysis, the reaction series of Al and V2O5reaction process isn=0.367 and the apparent activation energy Ea is 191.47 kJ/mol. VAl65 vanadium-aluminum alloy could be prepared under roasting temperature of 1 500 ℃, roasting time of 20 min, Al/V2O5=0.8 and the ratio of slag series of Al2O3∶CaO∶CaF2=4∶4∶2, which main phase is Al8V5and Al2V3. Alloy yield and vanadium recovery could achieve 70.2% and 87%.

electrical aluminum thermal reduction; vanadium-aluminum alloy; thermodynamics; dynamics

TF821; TF841.3

B

1672-6103(2017)06-0029-04

四川省科技支撑计划资助项目(2017JY0117)

李 军(1986—), 男, 博士,助理研究员, 主要从事稀有金属材料的制备。

2017-04-28