铝合金燃气熔化炉热力学系统模型建立及应用

2018-01-09黄春鹏沈瑞庭

肖 榕, 陈 石, 黄春鹏, 沈瑞庭

(东风本田发动机有限公司, 广州 510700)

铝合金燃气熔化炉热力学系统模型建立及应用

肖 榕, 陈 石, 黄春鹏, 沈瑞庭

(东风本田发动机有限公司, 广州 510700)

本文通过对铝合金燃气熔化炉热力学平衡系统进行分析和计算,建立铝锭从投料塔进入熔化室预热、熔化、升温、保温的热力学系统模型,解析燃气在铝锭熔化过程中的各项参数,为生产工艺和节能改造提供模型数据支撑。

塔式熔化炉; 热力学平衡系统; 铝锭熔化; 生产工艺; 节能改造

我国的能源消耗高,能源利用率低,浪费严重。工业炉能源年消耗总量约30多亿吨标准煤,占全国总能耗的五分之一左右,是我国能源的一个大用户,在工业炉发展的历程中,节约能源几乎是一个永恒的主题,始终受到最普遍的关注[1]。随“节能、减排、降耗”压力的不断升级,通过“节能、减排、降耗”实现“精益生产”已成为铸造行业发展共识[2]。所以,本着以“节约能源、提高效率、减少污染、降低成本”的基本原则,为了系统的管理工业炉的熔化热力学系统,应建立熔化热力学系统模型,为生产工艺改善和节能改造提供理论支撑。

1 铝合金燃气熔化炉原理说明

1.1 熔化炉的构造说明

铝合金燃气熔化炉主体结构由三部分组成,分别为熔化炉的塔部、保持室和前炉,从而实现投料、精炼、保温等作业步骤的集中熔化。

图1 铝合金燃气熔化炉构造图

整体的设计熔化能力为1.3 t/h,设计及制造方由沈阳东大三建工业炉有限公司承建,该炉主要技术特点体现在将传统塔式炉与平炉的优缺点进行有效互补,并通过节能技术的应用,使整体的熔化效率、烧损率和熔化成本等方面的优势明显[3]。

1.2 节能技术特点

熔化炉是利用投料装置将铝锭提升到熔化室的塔顶,通过投料口进行投料,将排烟的高热量用于预热铝锭,达到提高热效率的作用,因此在熔化领域有着广泛的应用。

2 熔化炉热力学系统分析及说明

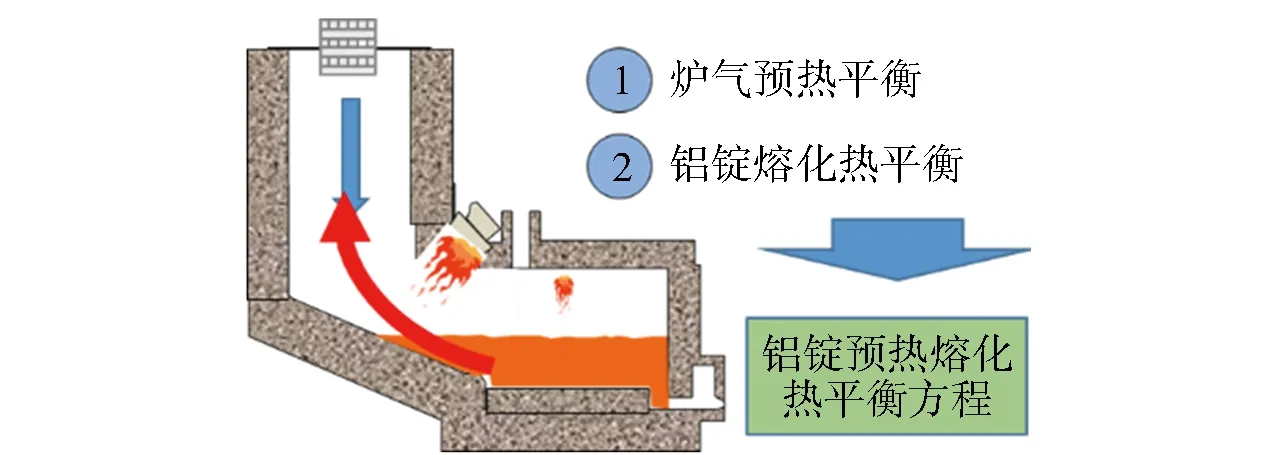

铝锭通过投料塔进入熔化炉后,依次进行炉气预热、熔化升温、固液相变、铝液升温、铝液保温5个阶段,达到铸造工艺要求的温度后进行铸造生产,如图2所示。

图2 铝锭熔化路线图

2.1 铝锭预热热平衡

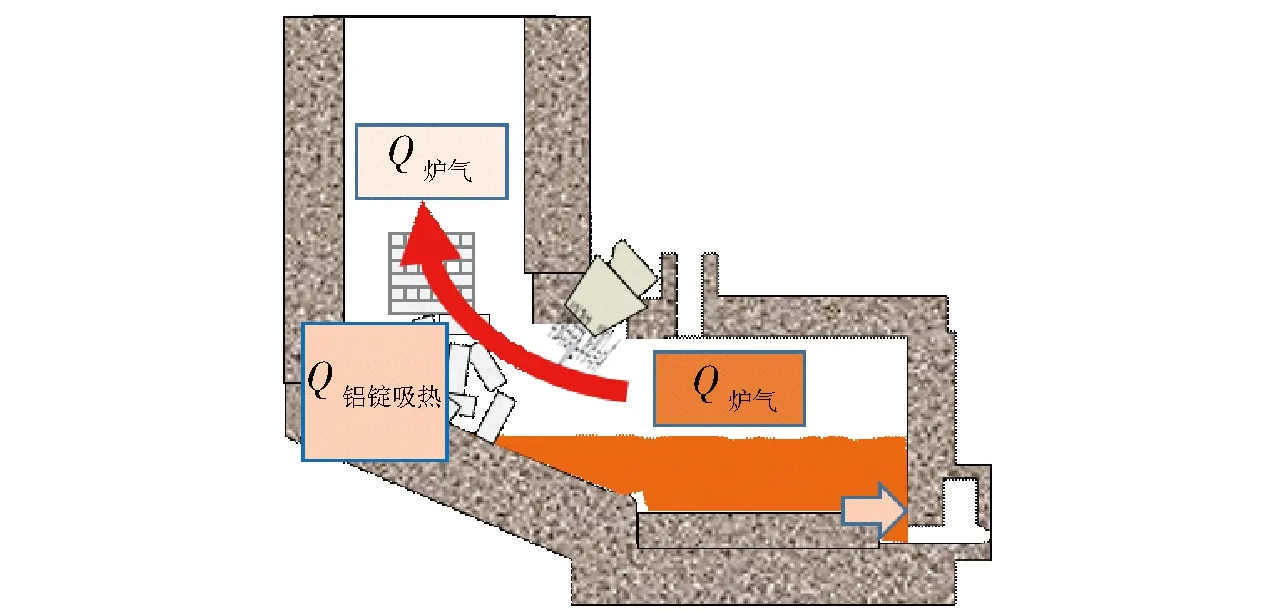

铝锭通过投料塔投入熔化室后,熔化炉内的高温炉气将热量传递给铝锭,实现升温预热热平衡,如图3所示。

图3 铝锭预热示意图

建立热力学平衡方程如下[4-5]:

Q炉气放热=Q铝锭吸热

C炉气m炉气ΔT=C铝锭m铝锭ΔT

将相关参数带入方程式后得到:

C炉气ρ炉气L炉气(T炉气-T排气)=C铝锭m铝锭(TW-T室温)

(1)

式中:C炉气—炉气的比热容,1.619×103J/kg·K;

ρ炉气—炉气的密度,1.197 kg/m3;

L炉气—炉气的体积,m3;

T炉气—炉气的气氛温度,850 ℃;

T排气—炉气的排气温度,650 ℃;

C铝锭—铝锭的比热容,963 J/kg·K;

m铝锭—铝锭的重量,kg;

Tw—铝锭预热温度,℃;

T室温—室温温度:25 ℃。

炉气的使用量方程如下:

L(炉气,x)=(L(熔化室,x)+L(液路室,x)+L(保持室,x))×b

(2)

式中:x—熔化能力,t/h;

L(炉气,x)—熔化能力为x时的熔化室及保持室天然气的使用量,m3;

L(熔化室,x)—熔化能力为x时的熔化室天然气的使用量,m3;

L(液路室,x)—熔化能力为x时的液路室天然气的使用量,m3;

L(保持室,x)—熔化能力为x时的保持室天然气的使用量,m3;

b—燃气比例系数。

根据天然气燃烧反应化学方程式,可得出:

1标准立方的天然气,反应之后可以得到11个标准立方的炉气,故b=11。

2.2 铝锭熔化热平衡

铝锭升温至预热温度T1.4T后,通过熔化烧嘴的辐射传热继续升温至熔点Tm,之后经过固液相变熔化为铝液,如图4所示。

图4 铝锭熔化示意图

建立热力学平衡方程如下:

Q熔化放热=Q铝锭升温

Q熔化烧嘴×A=C铝锭m铝锭ΔT+C铝熔解m铝锭

熔化炉在满负荷工作状态下(1.4t/h熔化能力时),熔化烧嘴的功率为额定功率,产生的热量用于熔化铝锭。

W熔化烧嘴×A=C铝锭m铝锭(Tm-Tw)+C铝熔解m铝锭

(3)

式中:W熔化烧嘴—熔化烧嘴的热功率,2.51×109J/h;

A—辐射吸收系数;

C铝锭—铝锭的比热容,963 J/kg·K;

m铝锭—铝锭的重量,1.4×103kg;

Tm—铝合金熔点,605 ℃;

Tw—铝锭预热温度,℃;

C铝熔解—铝锭熔解时的比热容,3.89×105J/kg·K[6]。

2.3 铝液升温热平衡

在铝合金达到熔点温度605 ℃后,液路烧嘴将铝液升温至铝液生产设定温度740 ℃,并增加铝液流动性能,使铝液流至保持室进行保温待生产,该过程未达到额定功率,如图5所示。

建立热力学平衡方程如下:

Q液路炉气=Q铝液升温

Q液路炉气=C铝锭m铝锭ΔT

液路烧嘴的燃气燃烧后的热量,即为液路炉气放出的热量,那么

L(液路室,x)×q=C铝液m铝锭(740-Tm)

(4)

式中:L(液路室,x)—液路室的燃气使用量,Nm3;

q—热值换算量,35 564 KJ/Nm3;

C铝液—铝液的比热容,1 188.5 J/kg·K;

m铝锭—铝锭的重量,1.4×103kg;

Tm—铝合金熔点,605 ℃。

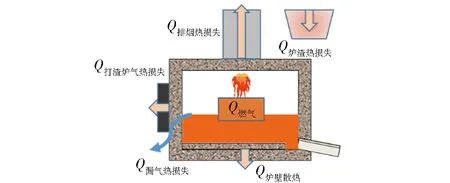

2.4 铝液保温热平衡

铝液在保温的过程中,当铝液到达设定温度后烧嘴熄火,待温度低于设定之后再次启动烧嘴加热,烧嘴没有达到额定功率,保持室和前炉的功能是对铝液进行保温,燃气燃烧后的热量,即为通过炉壁散失的热量。

建立热力学平衡方程如下:

Q燃气=Q热损失=L炉室×q

熔化炉起保温作用的炉室有保持室和前炉,在保温的过程中分别通过炉壁、排烟口、炉门口缝隙、打渣炉气和炉渣散失热量,如图6所示。

图6 铝液保温示意图

Q热损失=Q炉壁散热+Q排烟热损失+Q漏气热损失+Q打渣炉气热损失+Q出炉炉渣热损失

方程合并之后为:

L保持室×q=Q炉壁散热(保持室)+Q排烟热损失+Q漏气热损失+Q打渣炉气热损失+Q出炉炉渣热损失

(5)

L前炉×q=Q炉壁散热(前炉)+Q排烟热损失+Q漏气热损失+Q打渣炉气热损失+Q出炉炉渣热损失

(6)

式中:L保持室—保持室的燃气使用量,Nm3

L前炉—前炉的燃气使用量,Nm3;

2.4.1 炉壁散热

熔化炉的炉壁由耐火材料及保温材料组成,主要作用是铝液保温,散热损失方程如下:

Q炉壁散热=3.6∂εK(T炉壁-T室温)S散热面

Q炉壁散热=Q炉顶+Q炉底+Q炉壁

式中: ∂ε—外表面对空气的总换热系数,W/m2·℃;

K—换算系数[7];

T炉壁—炉壁外表面温度,℃;

S散热面—散热部位的面积,m2;

将数据带入方程可得到:

Q炉壁散热(保持室)=2.8×108J/h

Q炉壁散热(前炉)=3.17×108J/h

2.4.2 排烟热损失

熔化炉从排烟口排出的气体温度为650 ℃,这部分热量以排气的形式散失在空气中,

Q排烟热损失=C炉气L炉气T排气=C炉气(L炉室×b)T炉气

将数据带入方程可得到:

Q排烟热损失(保持室)=1.093×107L保持室

Q排烟热损失(前炉)=1.093×107L前炉

2.4.3 漏气热损失

熔化炉在保证天然气和空气中的氧气完全反应的基础上,略微多通入2%的空气,使炉内的气氛压力略微大于炉外的大气压,防止冷空气进入后提高能耗,这时多通入的空气会从缝隙排出,造成热量损失。

Q漏气热损失=C炉气(L炉室×b)×2%×T炉气

将数据带入方程可得到:

Q漏气热损失(保持室)=2.186×105L保持室

Q漏气热损失(前炉)=2.186×105L前炉

2.4.4 打渣炉气热损失

熔化炉中的铝液需要进行铝合金精炼处理,打渣作业时炉门需要打开,炉气的热量会从炉门散失,

Q打渣炉气热损失=C炉气(L炉室×b)t打渣T炉气

式中:L打渣炉气—打渣时排出的炉气体积,Nm3;

S炉门—炉门部位的面积,m2;

S排烟口—排烟口部位的面积,m2;

t打渣—打渣时间,0.05 h;

将数据带入方程可得到:

Q打渣炉气热损失(保持室)=3.28×105L保持室

Q打渣炉气热损失(前炉)=3.28×105L前炉

2.4.5 出炉炉渣热损失

熔化炉中的铝液在打渣作业后处于高温状态,会带走铝液的热量,

Q出炉炉渣热损失=(m打渣剂+m氧化物)C炉渣(740-T室温)

式中:m打渣剂—投入的打渣剂重量,1.25 kg;

m氧化物—烧损氧化物的重量,6 kg;

C炉渣—炉渣的比热容,0.96×103J/kg·K。

将以上数据带入方程可得到:

Q出炉炉渣热损失(保持室)=4.98×106J/h

Q出炉炉渣热损失(前炉)=4.98×106J/h

2.5 热力学系统方程建立及求解

当熔化炉1.4 t/h熔化能力满负荷时,将数据带入前面6个热力学平衡系统方程后建立方程组。

(1)炉气预热热平衡方程:

C炉气ρ炉气L(炉气,1.4T)(T炉气-T排气)=C铝锭m铝锭(T1.4T-T室温)

L(炉气,1.4T)=(70.6+L(液路室,1.4T)+L保持室)×11

(2)铝锭熔化热平衡方程:

W熔化烧嘴×A=C铝锭m铝锭(Tm-Tw)+C铝熔解m铝锭

(3)铝液升温热平衡方程:

L(液路室,1.4T)×q=C铝液m铝锭(74-Tm)

(4)铝液保温热平衡方程:

L保持室×q=Q炉壁散热(保持室)+Q排烟热损失+Q漏气热损失+Q打渣炉气热损失+Q出炉炉渣热损失

L前炉×q=Q炉壁散热(前炉)+Q排烟热损失+Q漏气热损失+Q打渣炉气热损失+Q出炉炉渣热损失

对以上6个方程组进行求解后,可以得到当熔化炉1.4t/h熔化能力满负荷时的参数:

L(炉气,1.4T)=13.36 Nm3;

T1.4T=969.87 Nm3;

L(液路室,1.4T)=6.32 Nm3;

L保持室=11.85 Nm3;

A=37.77 %;

L前炉=13.36 Nm3。

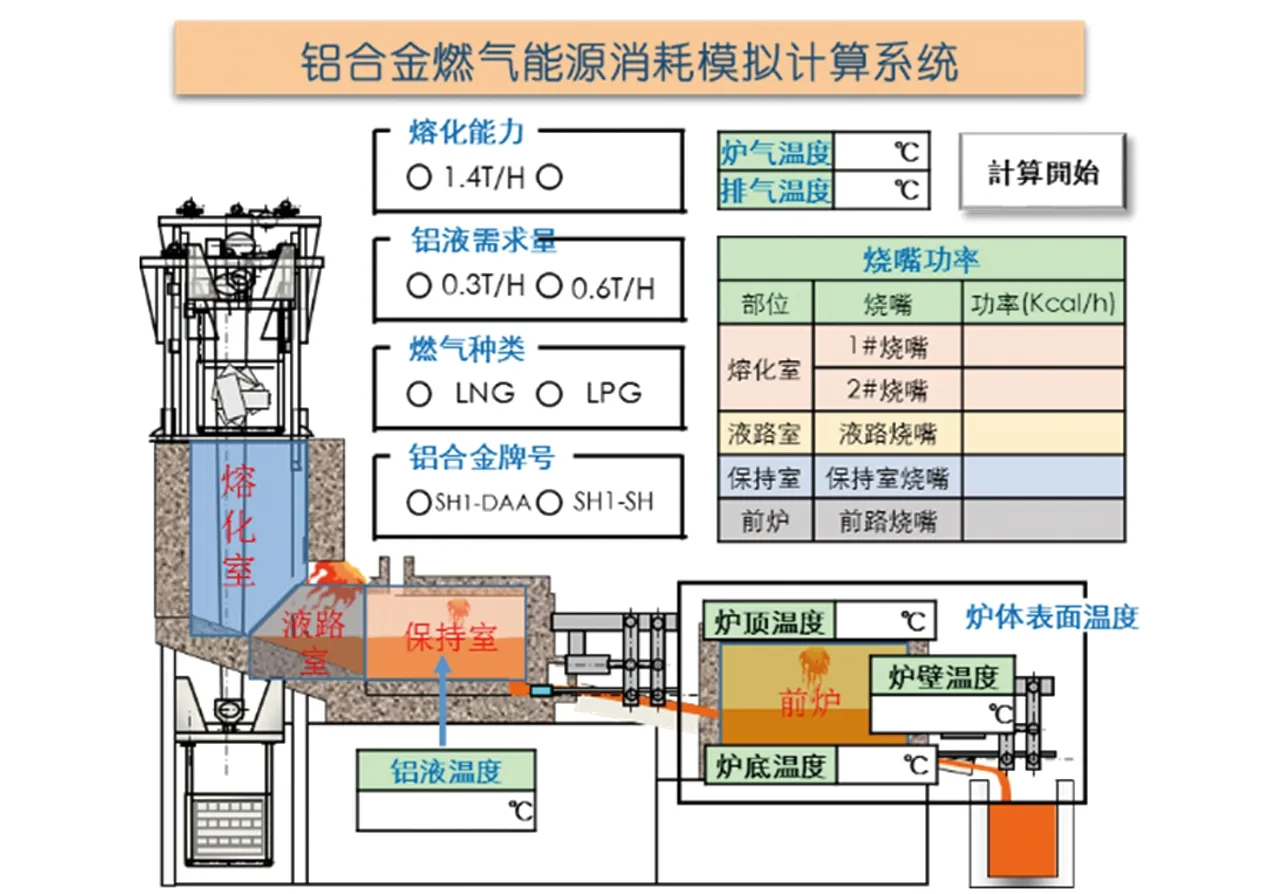

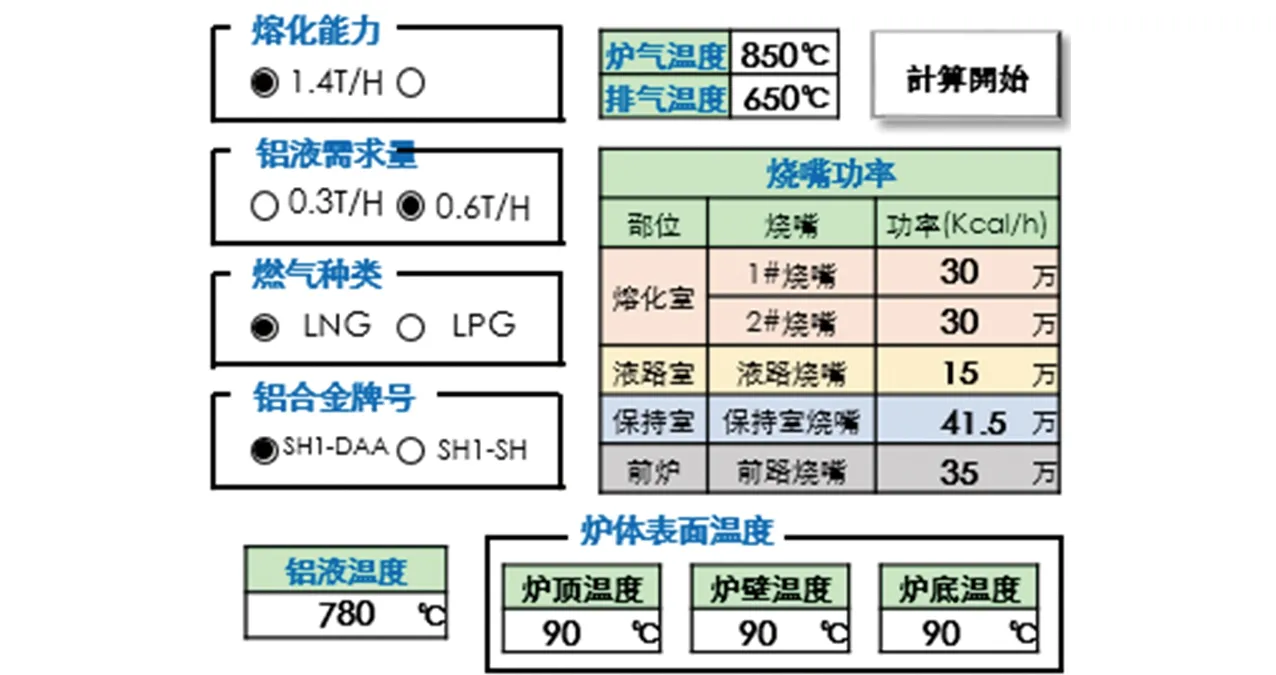

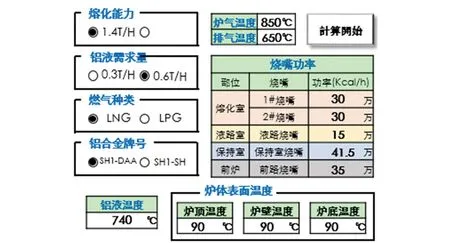

3 热力学系统模型建立

根据系统模型所需要的参数,通过选择熔化能力、炉壁表面温度等数据录入到该系统,可以自动运算得出熔化炉生产过程中的燃气使用量等数据,模拟系统如图7所示。

图7 铝合金燃气能源消耗模拟计算系统

模拟计算流程如下:

(1)建立熔化炉熔化热力学模型系统;

(2)熔化炉相关参数确认;

(3)熔化炉参数录入;

(4)燃气使用量计算。

4 能耗模型实际应用说明

4.1 熔化能力满负荷能耗模拟

熔化炉熔化能力为:1.4 t/h,铝液需求量:0.6 t/h,熔化炉没有达到满负荷生产。铝锭投入后无预热,是受熔化烧嘴的热量进行升温并熔化,如图8所示。

图8 熔化能力满负荷能耗示意

将相关参数录入《熔化炉能源消耗模拟计算系统》,如图9所示。

图9 熔化能力满负荷参数

通过消耗模拟计算系统计算得到:

L熔化室:44.8 Nm3;

L液路室:8.19 Nm3;

L保持室:22.3 Nm3;

L前炉:25.51 Nm3。

对0.6 t/h铝液需求量能源消耗计算统计,2015年10月到2016年1月生产天数共104天,燃气耗量为254 592.9 Nm3,模拟燃气耗量为261 726.4 Nm3,差异率为2.80%。

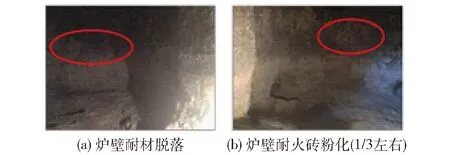

4.2 熔化炉大修能耗模拟

低压1.3T熔化炉导入至今快8年了,炉体材料损坏严重,保温性能下降,需要进行炉体材料大修改善,损坏现状如图10所示:

图10 熔化炉损坏现状

将相关参数录入《熔化炉能源消耗模拟计算系统》,如图11所示。

图11 熔化炉大修参数

通过消耗模拟计算系统计算得到:

L熔化室:44.8 Nm3;

L液路室:8.19 Nm3;

L保持室:18.77 Nm3;

L前炉:21.47 Nm3。

对炉体材料大修后能源消耗计算统计,2016年3月到4月生产天数共47天,燃气耗量为123 645 Nm3,模拟燃气耗量为122 243.1 Nm3,差异率为-1.13%。

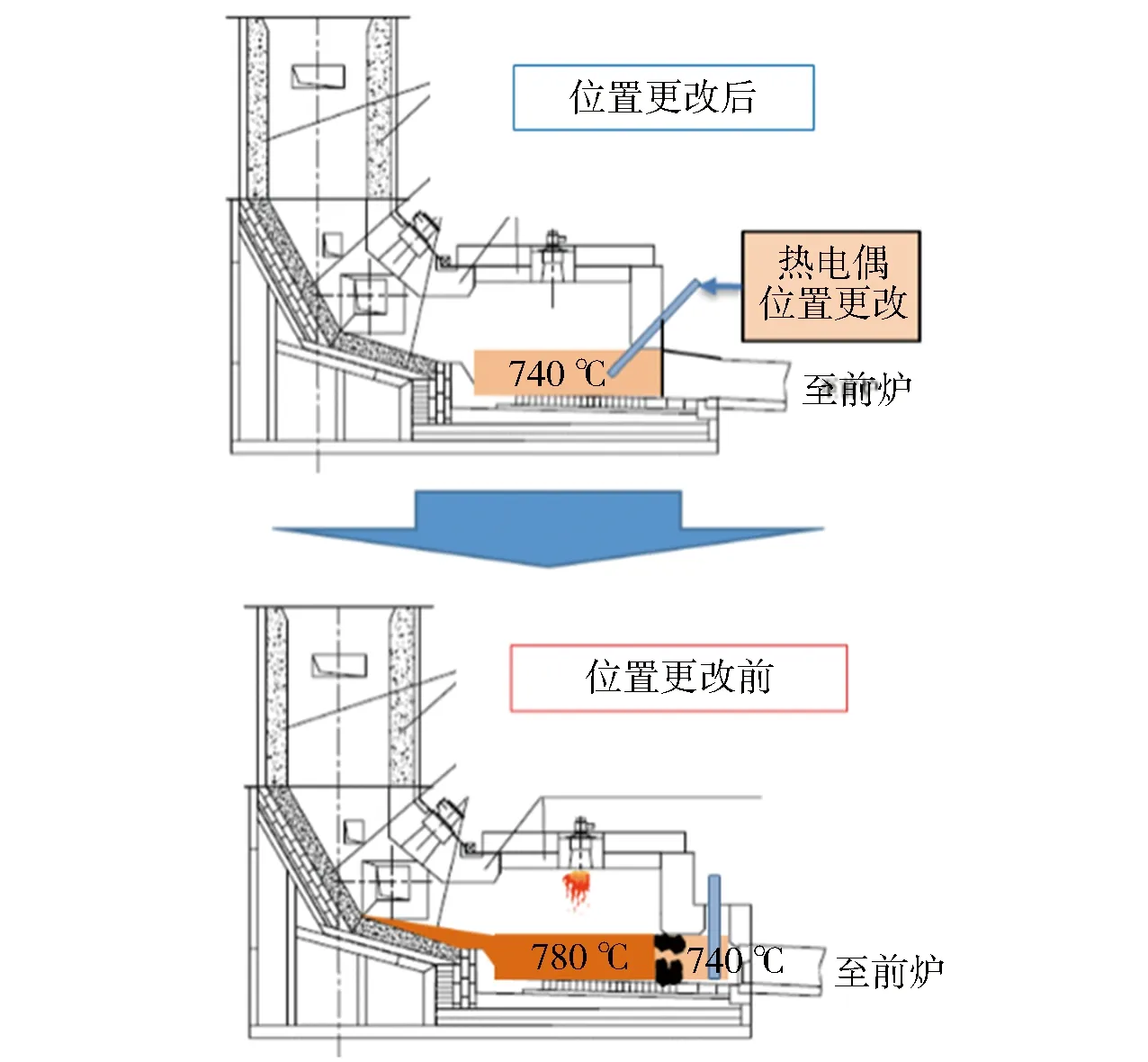

4.3 热电偶位置改善能耗模拟

热电偶位于出铝口的位置,由于受铝渣氧化物的影响,检测温度与实际温度存在差异。将热电偶的位置进行更改,直接从炉壁斜插入铝液中进行测量,如图12所示。

图12 热电偶位置改善示意

将相关参数录入《熔化炉能源消耗模拟计算系统》,如图13所示。

图13 热电偶位置改善参数

通过消耗模拟计算系统计算得到:

L熔化室:43.68 Nm3;

L液路室:6.32 Nm3;

L保持室:18.77 Nm3;

L前炉:21.47 Nm3。

对热电偶位置改善后能源消耗计算统计,2016年5月到8月生产天数共105天,燃气耗量为248 156.6 Nm3,模拟燃气耗量为243 435.3 Nm3,差异率为-1.9%。

5 总结

通过使用熔化炉熔化热力学平衡模型系统进行分析计算,得出以下结论:

(1) 通过对铝合金燃气熔化炉的热力学系统进行分析,解析辐射吸收系数等相关参数,可以建立铝合金燃气熔化炉系统模型。

(2) 熔化炉熔化热力学平衡模型系统模拟值与实际的设备能耗值基本相等,差异率在±3%以内,模型数据基本准确。

(3) 应用熔化炉熔化热力学平衡模型系统可以对设备大修维护、生产工艺改善和节能改造等提供数据模型支撑。

[1] 孙国宏.浅谈蓄热式燃烧技术及其发展前景[J].中国科技信息,2005.

[2] 龙思远,王甜.铸造轻合金熔体制备供应能耗分析[C].重庆市铸造年会论文集,2013.

[3] 王宏博,林汉首,李建华.新型铝合金熔化炉及其工艺技术介绍[C].海峡两岸机械科技论坛论文集.海口,2009.

[4] 冯青,李世武,张丽.工程热力学[M].西安:西北工业大学出版社,2006.

[5] 李钒,李文超.冶金与材料热力学[M].北京:冶金工业出版社,2012.

[6] (美)戴维斯. ASM金属手册第2卷.[M].北京:机械工业出版社,2011.

[7] 周孑民.有色冶金炉[M].北京:冶金工业出版社,2009.

Establishmentandapplicationofthethermodynamicsystemmodelforaluminumalloygasfurnace

XIAO Rong, CHEN Shi, HUANG Chun-peng, SHENG Rui-ting

The paper establishes the thermodynamic system model for preheating, melting, heating-up and heat preservation of aluminum ingot from feeding tower to the melting room through analysis and calculation of the thermodynamic balance system of the aluminum alloy gas melting furnace. The paper analyzes parameters of gas during the aluminum ingot melting process to provide model data and technical support to modification of the production process and energy conservation.

tower-type melting furnace; thermodynamic balance system; aluminum ingot melting; production process; energy-conservation modification

TF821

B

1672-6103(2017)06-0020-05

肖 榕(1984—),男,贵州贵定人,本科,工程师,主要从事铝合金铸造方面的技术工作。

2016-11-24