基于LabVIEW的MEMS传感器自动标定校准系统

2018-01-06魏榕山吴司熠

魏榕山,吴司熠

(福州大学 物理与信息工程学院,福建 福州 350116)

基于LabVIEW的MEMS传感器自动标定校准系统

魏榕山,吴司熠

(福州大学 物理与信息工程学院,福建 福州 350116)

MEMS传感器输出特性受温度影响大,需标定校准之后方可使用。人工标定校准存在耗时长、数据可靠性低和精度不佳的缺点。文中提出一种基于LabVIEW的传感器的自动标定校准系统,结合多项式拟合法实现传感器的信号校准。通过实验表明,该设计使标定过程自动化,缩短了标定时间,提高了传感器数据精度和可靠性,误差保持在0.49%以内,满足实际的需求。

传感器;标定校准;拟合;LabVIEW

MEMS传感器主要由MOS管组成,由于MOS管材料的物理特性及其制造工艺的因素,MEMS传感器的输出特性受温度影响较大,输出特性的不理想因素主要有零点误差、灵敏度误差以及非线性误差,这些误差需通过后接调理电路得以校准。标定过程中,需要用到如温箱、压力源等标定设备,此类设备大都采用PID控制,到达预设值并且稳定花费的时间较长。标定过程需测量的点数较多,人工读取测量值存在一定的观测误差,步骤效率低且可靠性不高。

本文基于LabVIEW设计了一款传感器的自动标定系统,结合多项式拟合法将温度信息与传感器的输出特性完成数据融合进行信号校准,能自动标定校准传感器,缩短标定校准的时间,提高了数据精度。

1 自动标定校准系统总体结构

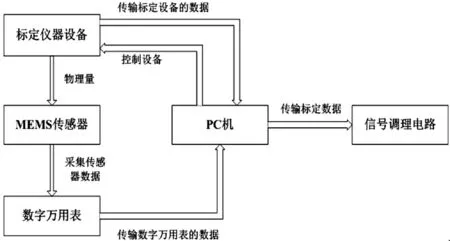

自动标定校准系统的总体结构如图1所示,由LabVIEW开发的控制标定过程的软件安装在PC机上,将信号调理电路的校准算法写入MCU软核(本文将MCU软核烧入至FPGA开发板验证)。PC机通过RS232串口与标定的仪器设备、数字万用表以及FPGA相连进行数据交换。

图1 自动标定校准系统的总体结构

系统的工作原理是:PC机发出控制信号,控制用于标定的相关仪器设备产生物理量,并不停监测设备产生的物理量是否达到预定值,达到预定值并稳定在该值一段时间以后,PC机控制数字万用表采集传感器的数据并将数据传回PC机中,此时标定的仪器设备的标定值和数字万用表采集的传感器的测量值即为一组点。之后,PC机重复以上过程直至采集够所需点数即可。采集数据完毕以后,将存储于PC机上的数据传输至FPGA中的MCU软核上,通过MCU中的校准算法计算出若干个用于校准的回归系数并存储在ROM中,最后,通过PC机将之前数字万用表采集的传感器测量值的数据点传输至MCU,MCU通过存储在FPGA的ROM中的回归系数计算出相应的校准值,将其与标定值比对,做误差分析,评价拟合优度,若达到预定指标则评价此次标定校准合格,结束整个进程,若未达标,则重复上述过程直至达到误差分析的预定指标。

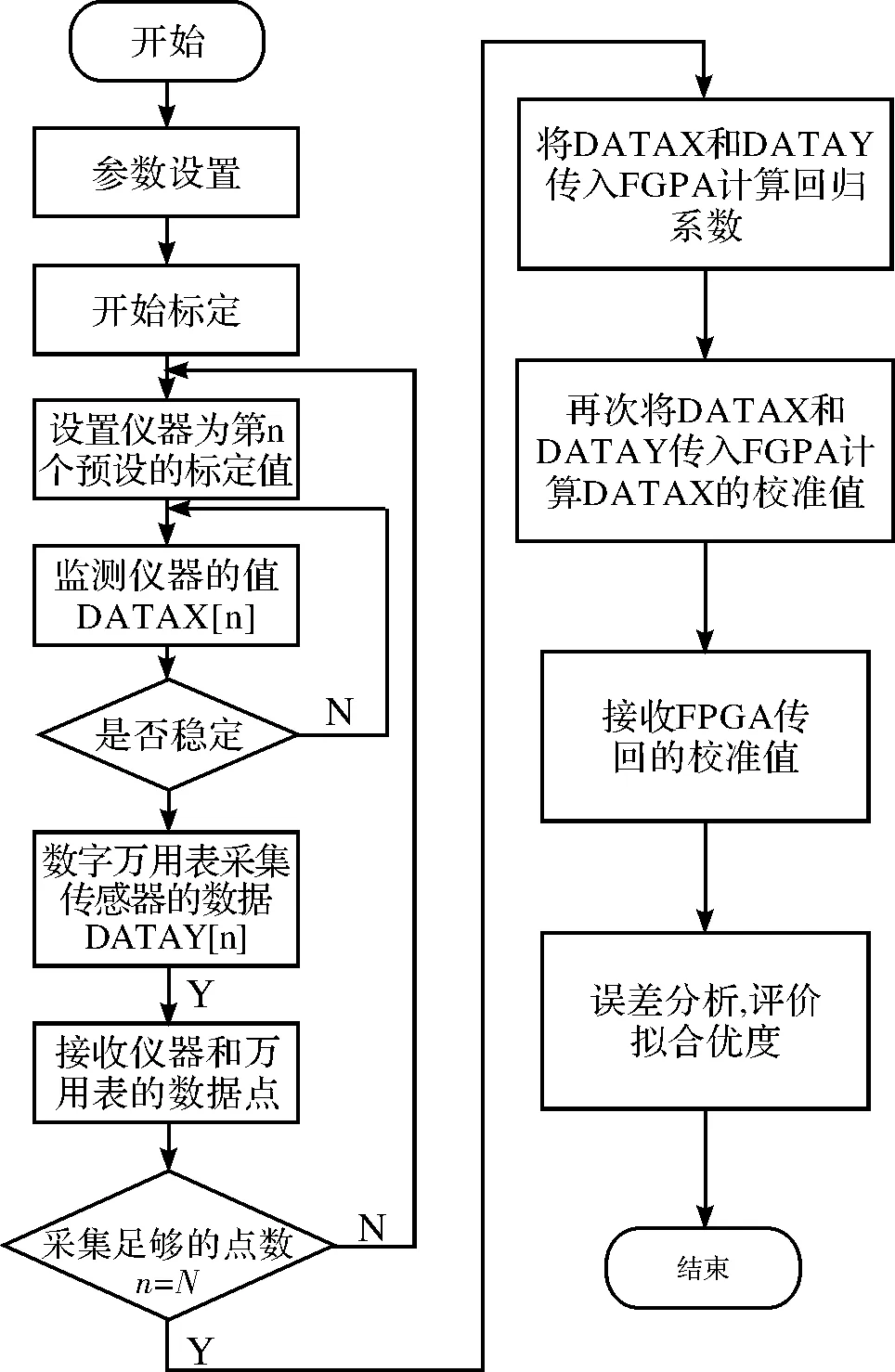

2 基于LabVIEW的标定软件设计

软件的流程如图2所示。工作流程为:首先,连接好PC机和所有设备,设置标定点和其他相关参数。软件通过RS232串口发出控制信号控制仪器设置第一个标定点的值,每隔一段固定时间发送询问信号监测仪器是否达到稳定值,若达到则给数字万用表发送控制信号采集此刻传感器数据,然后重复以上步骤至完成正反行程的测量。接着将存储在PC机中的点传送给MCU进行校准算法的回归系数计算,并将参数存储在ROM中。最后将PC机中的数据点传送给FPGA进行校准,将返回的校准值与仪器的标定值进行比对和误差分析,做拟合优度的评价,若满足预定指标则结束此次标定校准过程;若未满足,则修改参数设置开始新的标定校准过程直至满足指标为止。

图2 软件的工作流程图

软件包含3个模块:

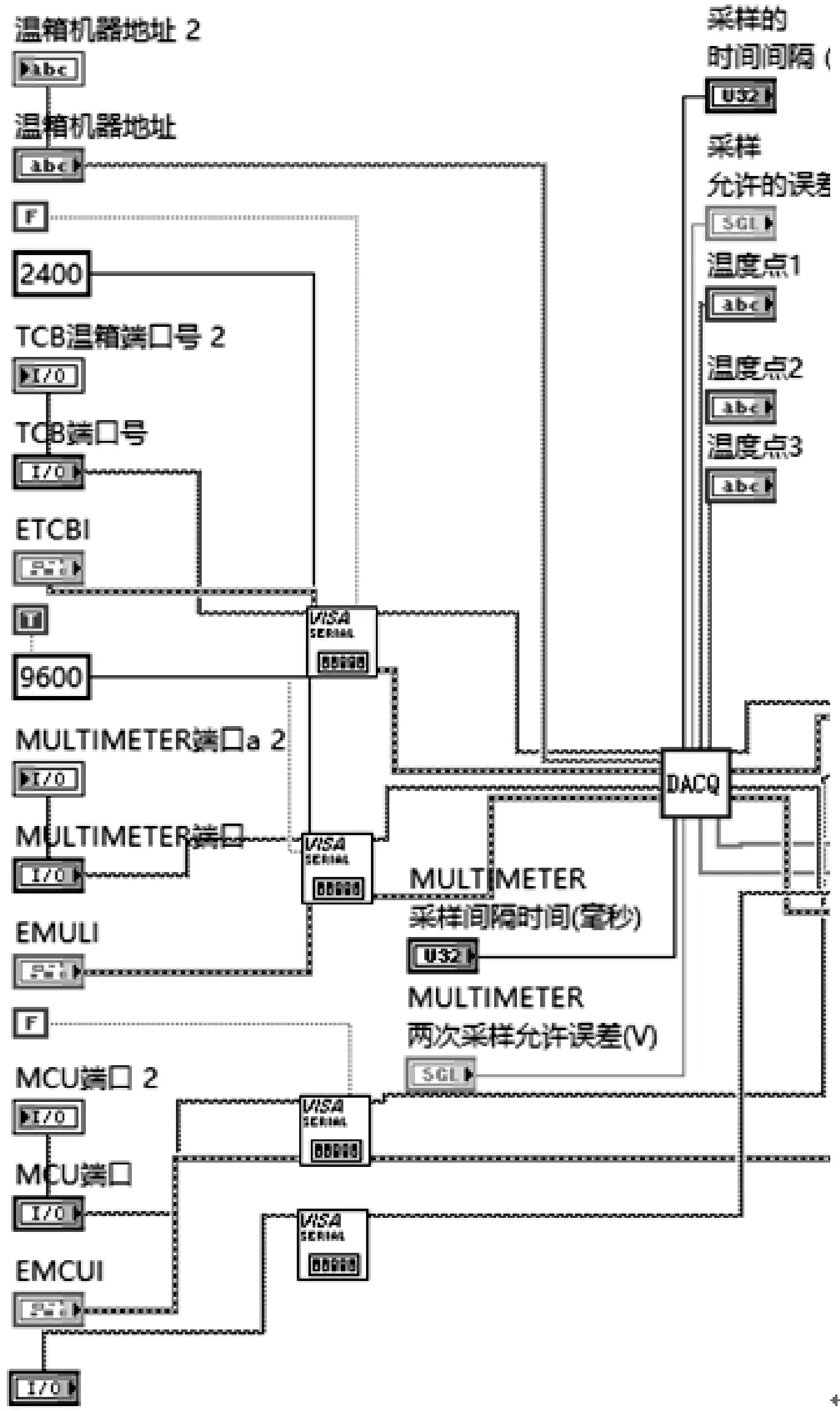

(1)参数设置模块。标定仪器设备的端口号、采样的点数和预定采样值、监测状态下两次采样的间隔时间和允许的误差,为数据采集和数据交互做好准备[1],该部分程序框图如图3所示;

图3 参数设置模块程序图

(2)标定过程控制与数据保存记录模块。传感器的标定需正反行程分别测量并保存,该模块实现的功能是控制并监测所有的设备,并在每个标定点采集标定仪器的值和数字万用表的测量值保存在软件界面中,其数据可导出以方便记录和更深入的数据处理,部分程序框图如图4所示,其中DACQ为标定设备的控制节点,D2MCU为数据保存与传输的节点;

图4 过程控制模块部分程序图

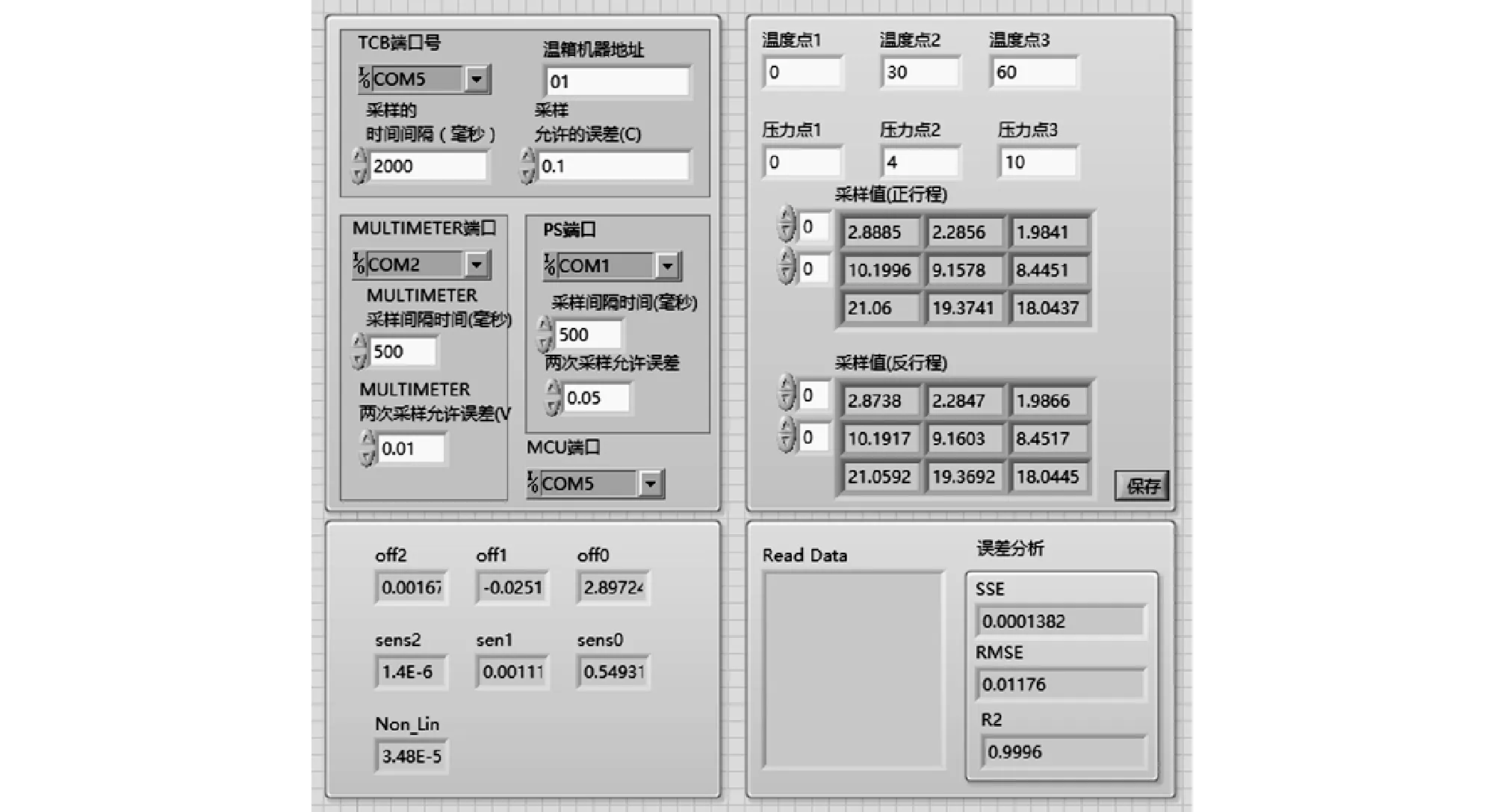

(3)误差分析和拟合优度评价模块。读取经过FPGA的信号调理电路的校准算法校准过的测量值,对该校准值进行误差分析,得出残差平方和SSE[2]、均方根误差RMSE和确定系数R2几个拟合优度的评价指标[3]。

3 信号调理电路的校准程序算法

现今传感器的校准算法有BP神经网络法[4-6]、小波神经网络法[7-9]、二元插值法[9-11]、曲面曲线拟合法[12-13]、查表法、三次样条法[14]等。神经网络算法精度佳,但需大量样本点,功耗成本大,查表法占用内存空间大,均不适用于工程。适用于MCU的算法中,多项式拟合法系数最少、计算量小且精度较高。本文中采用多项式拟合法进行温度信息与压力信号的数据融合,拟合的多项式以系数形式存在ROM[15]中,在需要校准数据时只要MCU调用ROM中的系数与测量值做定量的运算即可,适用于MCU的工程应用。

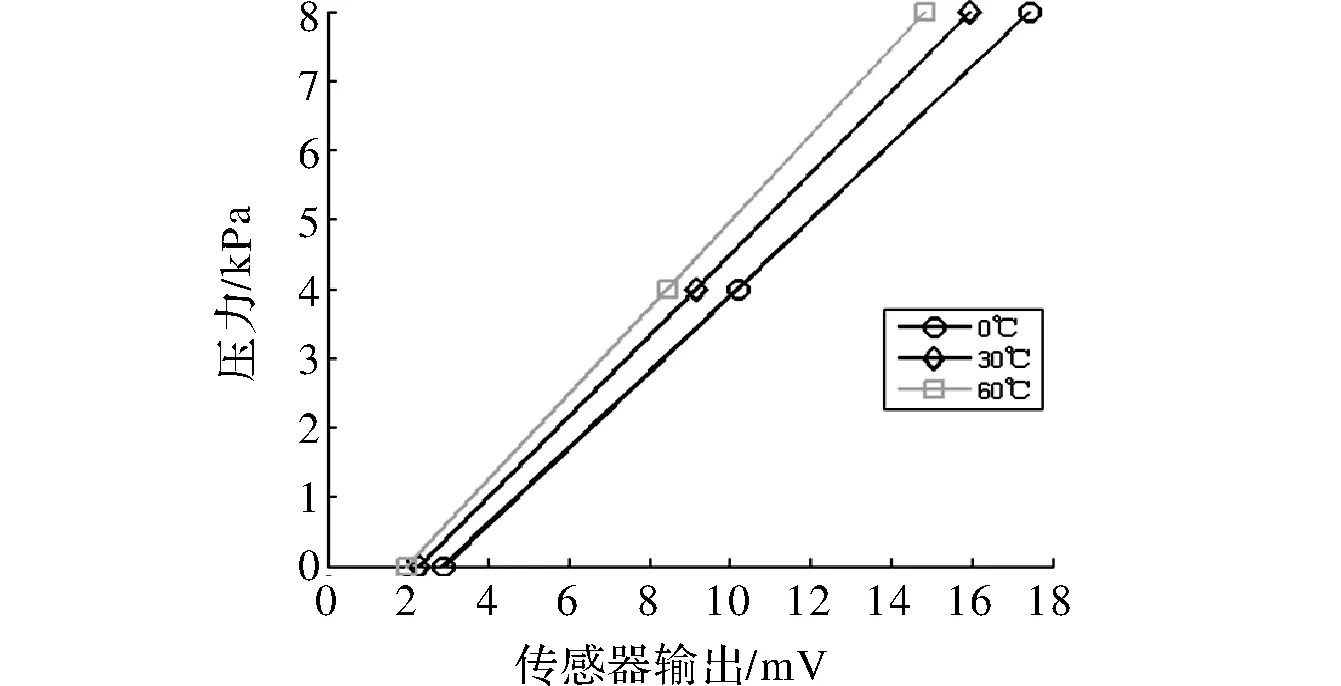

本文中,实验采用温度传感器PT100和压力传感器MPXV2010DP两款分别验证[16],以下着重阐述压力传感器的校准。传感器理想输出特性为输出信号与物理量大小成比例的过零点的曲线,然而由于物理材料的特性,其输出特性曲线如图5所示,不同温度下的特性曲线均不相同,存在零点,灵敏度和非线性度误差,很难达到理想需求。

图5 不同温度下的传感器输出特性曲线

在算法中,通过标定3组点,即3个不同温度和压力环境下共计9个点的传感器输出,可分别拟合3个不同温度下的输出特性曲线,每条曲线均有不同的零点、灵敏度误差,由3条曲线可以得出3组零点、灵敏度误差的值,3点可拟合一条二次项的曲线,故可得到零点和灵敏度关于温度的二次方程,如式(1)和式(2)所示

OFF=off3·T2+off1·T+off0

(1)

SENS=sens2·T2+sens1·T+sens0

(2)

Vt=(Vin-OFF)·SEN

(3)

将所有输入Vin经过零点和灵敏度如式(3)校准以后,3条曲线都交叠在过零点的曲线上。最后非线性度校准只需利用反非线性函数进行拟合[17-18],可得二次校准方程如式(4)所示,完成温度信息与压力传感器输出的数据融合,即可得校准结果

(4)

4 校准结果和误差分析

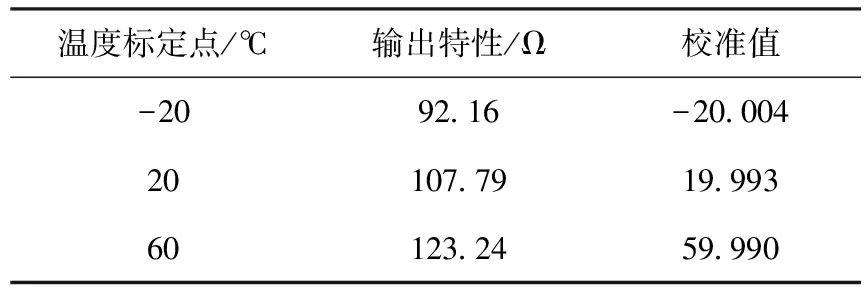

实验选用两款传感器,分别为温度传感器PT100和压力传感器MPXV2010DP。温箱采用锐迪科仪的RDB-150D,压力源采用Mensor公司的PCS400。在PT100的标定校准过程中,3个标定点分别为-20 ℃,20 ℃和60 ℃,测得传感器的输出和经过FPGA中信号调理电路校准后得到的校准值结果如表1所示。

表1 温度传感器输出特性及校准值

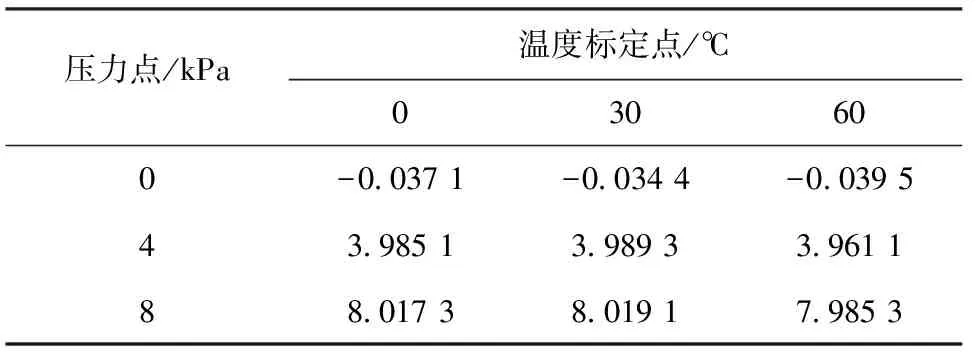

压力传感器MPXV2010DP的标定中,预设3个温度点为0 ℃,30 ℃,60 ℃,3个压力点为0 kPa,4 kPa,8 kPa,测得的输出特性如图6所示,校准后拟合结果如表2所示。

图6 压力传感器的输出特性标定数据

压力点/kPa温度标定点/℃030600-00371-00344-0039543985139893396118801738019179853

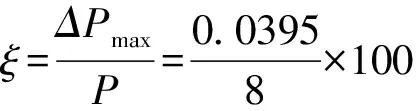

实验数据表明,温度传感器PT100的经过补偿后传感器输出值与标准值的最大误差为0.01 ℃。压力传感器MPXV2010DP的拟合结果RMSE为0.011 76,确定系数R2为0.999 6,拟合效果较好。经过系统校准后的最大误差为

5 结束语

本文采用基于LabVIEW的MEMS传感器自动标定校准系统对温度和压力两款传感器进行标定校准,校准精度在0.49%以内,满足实际应用的需求,而且利用LabVIEW开发系统极大地缩短了系统开发周期、减少了人工操作的步骤,节省了时间和人力成本,提高了校准的效率和精度,具有一定的推广和工程应用价值。

[1] 吴勇灵,陈秀霞,潘晓慧,等.基于LabVIEW的单通道温度监测系统设计[J].电子科技,2016,29(6):157-159,163.

[2] 谢宇.实用回归分析[M].北京:社会科学文献出版社,2010.

[3] 王鑫华.壳体电容式电子测压器应用环境下的准动态校准[J].电子科技,2015,28(3):103-106.

[4] 孙艳梅.压阻式压力传感器温度补偿方法研究[D].齐齐哈尔:齐齐哈尔大学,2012.

[5] 赵立燕,刘军,许亮.基于神经网络校正的NTC热敏电阻传感器系统[J].仪表技术与传感器,2008(5):79-80,96.

[6] 卢智远,周永军,李卫军.传感器非线性误差校正的BP神经网络方法研究[J].传感器与微系统,2005,24(2):11-12.

[7] 曹中.基于小波神经网络的传感器校正和补偿的研究与实现[D].南京:南京航空航天大学,2006.

[8] 高美静,胡黎明.基于遗传小波神经网络的压力传感器的非线性校正研究[J].传感技术学报,2007,20(4):816-819.

[9] 姚敏,赵敏,邢力.基于小波神经网络的压力传感器温度补偿方法[J].传感器与微系统,2005,24(7):13-15.

[10] 刘大健,卫力,叶强.二元函数插值法校正传感器非线性及温度漂移[J].仪表技术,2001(5):50-51.

[11] 张亚林,胡生清.传感器的输出信号的二元线性插值修正[J].中国仪器仪表,1996(6):14-16.

[12] 李金锋.多晶硅纳米膜压力传感器温度补偿技术研究[D].哈尔滨:哈尔滨工业大学,2008.

[13] 张兵,何磊.基于二次曲面拟合的压力变送器的标定[J].仪表技术,2012(8):51-54.

[14] 王冰冰,李淮江.基于三次样条插值的硅压阻式压力传感器的温度补偿[J].传感技术学报,2015(7):1003-1007.

[15] 刘永涛,徐大诚,郭述文.一种硅压阻式压力传感器温度补偿算法及软件实现[J].现代电子技术,2013(12):18-20.

[16] 赵兵,杨基峰,孙书林,等.基于LabVIEW的传感器静态特性标定系统[J].仪表技术与传感器,2011(6):20-22.

[17] 宋绍民,张忠贤.传感器非线性的反拟合方法及校正实现[J].传感器与微系统,2005,24(6):32-33.

[18] 李德胜,赵新民.一种传感器非线性反函数校正方法[J].仪器仪表学报,1991(2):215-218.

Auto Calibration System for Sensors Based on LabVIEW

WEI Rongshan,WU Siyi

(School of Physics and Information Engineering,Fuzhou University,Fuzhou 350116,China)

MEMS sensors′ output characteristics are greatly influenced by temperature, and they only can be put into use after calibration. The manual operation is of low-reliability, poor-precision and time-consuming. This paper puts forward an auto calibration system for MEMS sensors and realizes the sensor signal calibration with polynomial fitting method. The experiments showed that this design made the calibration process automatic, shortened the time of calibration and improved the precision and reliability, and its error kept within 0.49% that met practical needs.

sensor;calibration;fitting of a polynomial;LabVIEW

2017- 03- 03

国家自然科学基金(61404030)

魏榕山(1980-),男,博士,副教授。研究方向:微纳电子器件与集成电路设计。吴司熠(1991-),男,硕士研究生。研究方向:集成电路系统设计。

TN432

A

1007-7820(2018)02-048-04