脉冲式燃烧控制系统在工业退火炉中的应用

2018-01-04董瑞红包头职业技术学院

董瑞红 包头职业技术学院

脉冲式燃烧控制系统在工业退火炉中的应用

董瑞红 包头职业技术学院

本文主要介绍了脉冲式控制燃烧系统在工业退火炉中的应用,脉冲式控制燃烧系统是通过PLC对炉体内烧嘴实施控制,控制烧嘴点火熄火,保证炉内温度的均匀性,并通过各烧嘴间断性点火,对炉内整体气体环境进行实时搅拌,加快了炉内整体温度达到均匀性的响应时间,以降低工程造价,节约投资,加快工程建设进度。

脉冲 燃烧 控制系统 节能

近年来,石油化工、航空航天和医学器材等领域对碳钢、合金钢的需求越来越高,而锻造加热对升温速度、炉温均匀性和控温精度的要求都比较严格。传统的燃烧控制中,加热一般都采用连续燃烧控制的形式,即通过控制燃料、助燃空气流量的大小来使炉内温度达到工艺要求,由于这种方式往往受到燃料流量的调节和测量等环节的制约,调节范围较窄,系统稳定性不佳且结构复杂。为确保热处理工艺曲线要求正确实施,并具有较灵活的适应性以满足工艺曲线的变化,要求加热炉应具备高调节性能、高自控手段和自适应功能,同时还应满足节能环保和安全等方面的要求。

随着工业炉技术的不断发展,许多新技术的应用使加热炉在炉型结构、炉内供热方式、炉内热流控制和温度控制方式上发生了根本的变革。使加热炉的控温精度、热效率、自控操作水平和环保要求都达到了国际先进水平。例如:

1.计算机控制的温度、压力、调节和报警系统;2.脉冲式燃烧系统的经验式控制方式。3.多种新型环保、节能技术在工业炉上的应用。

现代的加热炉,理应配备与之相适应、具有先进水平的机械设备、电控、温控系统。生产应符合高产、优质、低耗、节能、以及操作自动化的工艺要求。以降低工程造价,节约投资,加快工程建设进度。

目前研究的重点为对退火炉炉内温度均匀性进行整体精准控制,并且要实现能源资源的低消耗、低污染,脉冲式控制燃烧系统是通过PLC与热工智能仪表相互通讯输出,由智能仪表负责验算进行整体控温的PID控温系统,并由PLC对炉体内烧嘴实施控制,控制烧嘴点火熄火,通过此种脉冲式燃烧的控制方式来精准控制炉内温度的均匀性,并通过各烧嘴间断性点火,对炉内整体气体环境进行实时搅拌,加快了炉内整体温度达到均匀性的响应时间,以降低工程造价,节约投资,加快工程建设进度,另外,加热时空气与燃料的比例恒定,燃烧的效率稳定,炉内不会多余的燃气和空气,减少了氮氧化物的排放,减少空气污染,保护了环境,其主要工作原理为:

一、整体工作过程

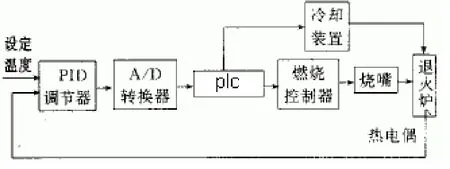

其工作原理如下图所示,首先设定炉子的温度,然后与热电偶检测到的温度在PID调节器上进行比较,得出偏差值,这个偏差值对应一个4—20mA模拟量信号,经过A/D转换器将这个模拟量转化为数字量,送给PLC控制系统,从而PLC产生一系列脉冲信号,并根据输入数字量的大小控制不同的燃烧控制器和烧嘴,使它们按照一定的时序点燃或熄灭,进而控制退火炉的温度。

工作过程结构简图

二、燃烧控制器及烧嘴的工作原理

工作时,烧嘴要被频繁地点燃和熄灭,这就要求燃烧控制器和烧嘴要有良好的性能,才能保证系统正常的运行,点燃烧嘴时,要使用到燃烧气体煤气和助燃气体空气两种物质,烧嘴有点火烧嘴和燃烧烧嘴两部分组成,点火烧嘴在燃烧烧嘴内部,点火烧嘴使用的两种气体由辅助管路提供,管路上分别安装着煤气阀门和空气阀门,燃烧烧嘴使用的天然气和空气由主管路提供,每个烧嘴由一个燃烧控制器控制,其原理如下图所示。

燃烧控制器和烧嘴控制系统线路原理图

YL1、YL2、YL3—电磁阀线圈;Y1、Y2、Y3—电磁阀;KL1、KL2、KL3—中间继电器线圈;K1、K2、K3—中间继电器辅助接点;S—起动按钮;A—烧嘴;T—高压线圈;Y4—手动控制器

工作原理是:按下启动按钮S,燃烧控制器打开辅助煤气阀Y1,同时高压线圈T通过点火烧嘴A放电,点燃辅助煤气管路,点火烧嘴A是否被点燃由检测回路来检测,如果被点燃,则使中间继电器KL3线圈得电,常开触点闭合,KL3连在PLC的输入上,从而PLC的输入有信号,由脉冲信号控制KL1,当脉冲信号为1时,KL1得电,常开触点K1闭合,控制主空气管路阀门打开,同时KL2得电,常开触点K2闭合,使得主煤气管路阀门打开,点燃燃烧烧嘴,然后脉冲信号为0,K1断开,主煤气阀及主空气阀关闭,燃烧烧嘴熄灭。在以后的工作循环过程,点火烧嘴A始终是点燃的,只有主煤气阀和主空气阀按照一定的时序打开和关闭,实现脉冲燃烧控制。

脉冲式燃烧控制技术,采用自动脉冲式点火控温,炉体控温区精度高;保持炉窑均温性好,因其控制温度的均匀性好、能源消耗低、污染小、操作简单,近几年得到了广泛的应用。

[1]张倩,张彤.脉冲燃烧控制技术在连续退火炉中的应用[J],自动化与仪器仪表,2015(8):70-71.

[2]王鲁.数字化脉冲燃烧控制技术在冷轧带钢连续退火炉中的应用[J],冶金自动化,2009.