8 000t/d熟料生产线原料粉磨系统技改

2017-12-28任勇张长乐周长华李祥超

任勇,张长乐,周长华,李祥超

8 000t/d熟料生产线原料粉磨系统技改

Modification of Raw Mill System for 8 000t/d Clinker Line

任勇1,张长乐2,周长华2,李祥超2

新型干法水泥熟料生产线传统的原料粉磨系统主要为两风机系统,流程简单,节省投资,早期大量采用。GB 4915-2013《水泥工业大气污染物排放标准》实施后,要求水泥窑尾粉尘排放浓度≤30mg/m3(标),重点地区≤20mg/m3(标),现有废气处理的排放粉尘超出标准要求,亟待环保升级改造。本文重点结合工程实践,介绍了原料磨三风机系统技改及效果。

原料;粉磨;风机系统;排放;能耗

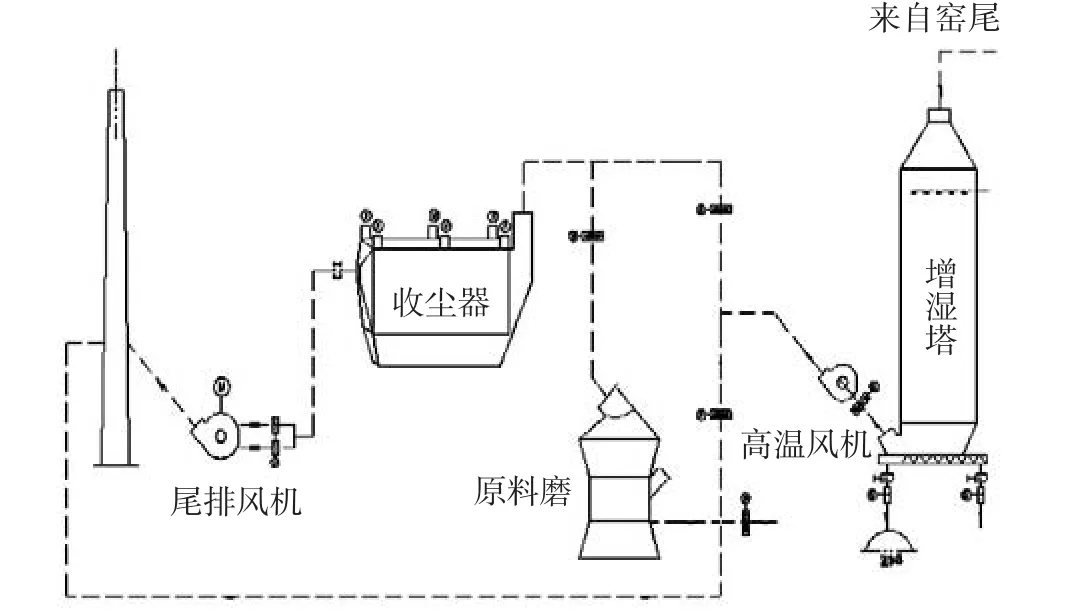

某8 000t/d熟料生产线配套的生料粉磨系统为2台Polysius RM辊磨,设计粉磨台时产量300t。原料粉磨系统流程如图1。受多种因素影响,原料磨产能发挥不足,磨机产量250t/h,粉磨电耗高达24~24.5kWh/t,窑尾粉尘排放达100~250mg/m3(标),经济技术指标和环保指标都比较落后,企业面临较大的生产经营风险。根据生产经营形势及相关批复意见,我们对原料粉磨系统进行了节能环保技改。

1 原料粉磨两风机系统改造前

(1)电收尘器承受负压在10 000Pa以上,易造成系统漏风和电收尘器腐蚀,增加系统能耗。

(2)电收尘器入口气体粉尘浓度达到500g/m3以上,收尘处理负荷较大,难以达到较理想的环保指标。

图1 原料粉磨两风机系统流程

(3)原料磨停机时,系统风机存在大马拉小车现象,运行负荷仅20%左右。

(4)原料磨到电收尘器的高浓度含尘风管较长,生产中磨损较严重。

2 改造方案

2.1 技改内容

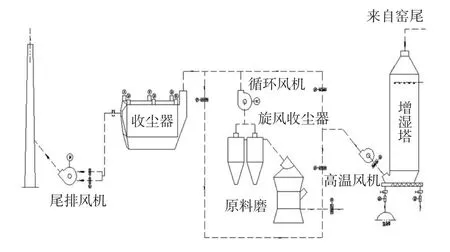

(1)增加两套旋风收尘器和循环风机,将原料磨系统改造为三风机系统。

(2)更换原有两台窑尾电收尘器内部元件后与一台原料磨配套使用,新增一台窑尾电收尘器。

(3)优化系统风管设计,减小系统阻力。

(4)对电收尘回灰系统进行改造,简化工艺流程,降低回灰输送系统电耗。

2.2 技改目标

(1)窑尾粉尘排放浓度由100~250mg/m3(标)降到30mg/m3(标)以下。

(2)磨机产量达到300t/h,节电1.5kWh/t。

2.3 改造流程

原料粉磨三风机系统流程如图2所示。

2.4 主机配置比较

图2 原料粉磨三风机系统流程

两风机系统及三风机系统主机设备配置见表1。

3 技改难点及要点

3.1 采用两台辊磨+三台电收尘器的三风机配置方案

3.1.1 废气处理系统方案

表1 两风机改为三风机系统主机设备配置

原有电收尘器收尘能力设计偏小,粉尘驱进速率过快,粉尘排放无法达到相关环保排放指标要求。

改造方案有三:

一是增容改造原电收尘器,按照鲁奇型电收尘器结构,更换现电收尘器所有内部件及进出口管道,将原电场高度由11.6m增至15.6m(鲁奇型结构最高电场高度),极板厚度从1.2mm加厚到1.5mm。改造后窑尾电收尘器容量还是偏小,粉尘驱进速率9.18cm/s偏高,即使系统稳定运行也很难稳定达到30mg/m3(标)排放标准。

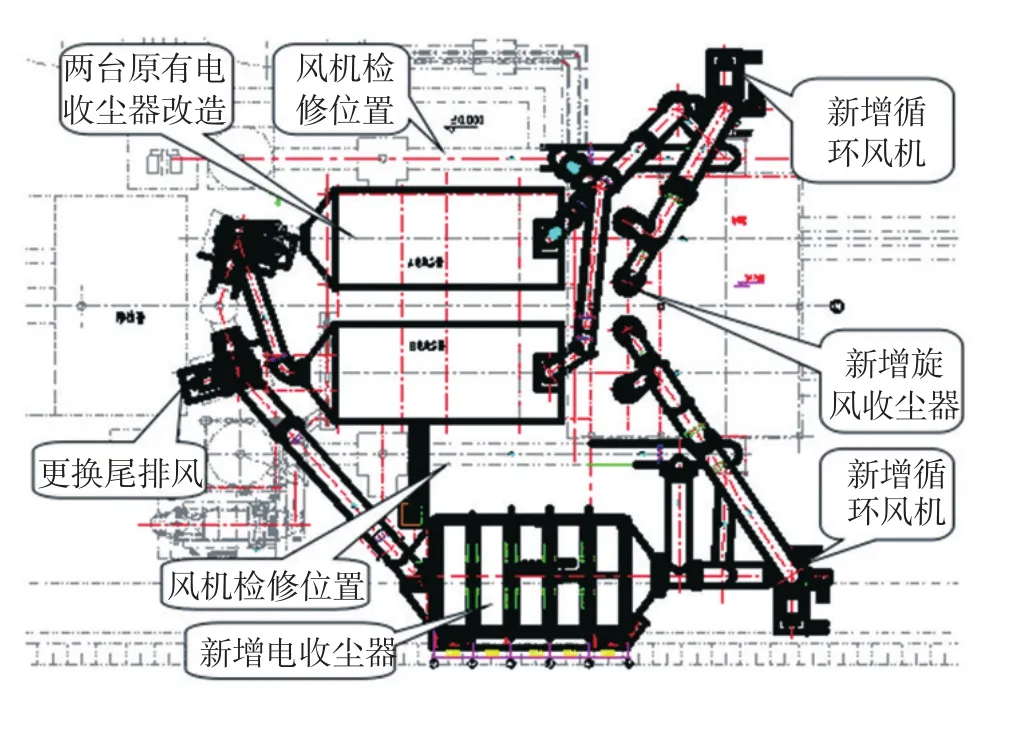

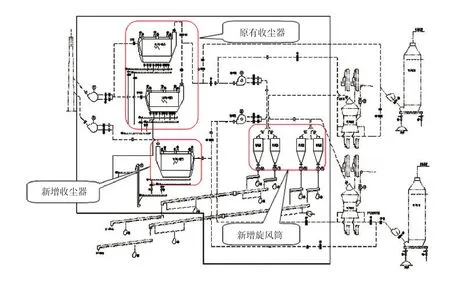

二是保留原收尘器壳体,更换内部元器件,新增一台收尘器,实现三台收尘器并列运行(如图3、4所示)。

三是将现有两台电收尘器改造为两台袋收尘器。

经过多次方案比选,结合现场条件和综合投资,最终选择了方案二实施技改。3.1.2 风机选型

两风机系统和三风机系统的设备参数存在较大差异。项目前期通过分析原系统的运行参数,核算工艺系统风量和热能平衡,合理选取了风机设备,确保了技改后系统的各项指标符合要求。

3.1.3 工艺管道构建

受原有生产线工艺布局和设备配置限制,改造过程中拆除原生产线原料磨和废气处理系统管道,仅保留原料磨机、电收尘器壳体和相关的结构框架,在此基础上重新构建新的原料粉磨和废气处理系统。技改中存在两台收尘器处理一台原料磨的平衡问题,通过合理设计管道参数,采取在阻力较小分支管道增加调节阀等措施,实现了系统平衡。

3.1.4 检修通道

图3 系统平面布置图

图4 系统工艺流程图

在本次技改中重点考虑了生产线的日常检修问题。如:原料磨循环风机从布置上避开原料磨仅有一条框架内贯通的检修通道,三台电收尘器并列运行时,两台电收尘器之间必须留出检修通道。通过大量利用原有建筑支撑管道,避免落地支架,保证了检修通道的畅通。

3.2 优化建筑结构布置方案

技改项目充分利用原有的原料磨框架(如图5、6所示),增加旋风收尘器,不另建旋风收尘器框架楼,新增尾排风机,利用原有的风机基础改造,大大节省了土建工程量和工程投资。工艺布置紧凑,仅旋风收尘器框架楼一项就节省土建费用约120万元。

3.3 大型工艺管道布置

原料磨系统热风管道较多,通过合理规划设计管道走向,大量依托原有结构支架设置风管支架,大幅降低了技改成本,缩短了工程建设周期(如图7、8、9所示)。

通过合理设计管道支座,依托现有结构设置支架,减少了钢支架制作高度15~24m/个,共8处,总计节省支架制作高度约160m。

3.4 回灰输送系统设备优化

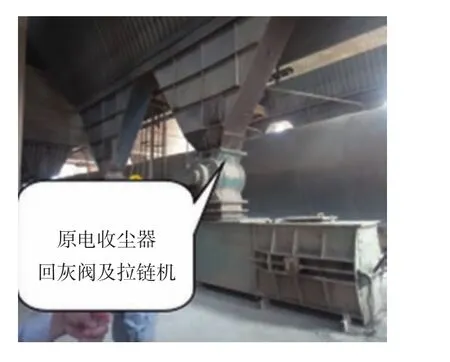

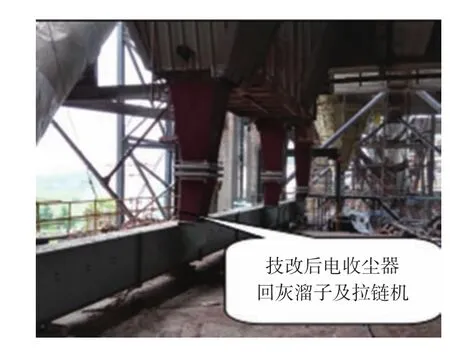

原电收尘器回灰系统采用20台回转阀,4台FU700拉链机,2台FU350拉链机,1台FU500拉链机,输送设备总装机功率217kW;技改后仅采用4台FU270拉链机和4台回转阀,总装机功率降为42kW(如图10、11所示)。技改降低输送设备装机功率175kW,年节约电费80万元。

原系统配置FU700拉链机为双排链,链条单重为57.5kg/m,设备运行磨损大,单台拉链机年维护成本约4万元,4台年维护成本约16万元。技改后仅拉链机维护费用一项年节约费用约16万元。

原电收尘器与回灰系统设备达27台,技改后回灰输送设备减少至8台,大大降低了设备运行电耗和故障率,提高了系统运行的可靠性。

3.5 高浓度含尘风管布置调整

图5 技改前原料粉磨系统

图6 技改后原料磨系统

图7 原有原料磨框架

图8 增设旋风筒后的框架

图9 增设支架示例

图10 原有电收尘器拉链机

图11 技改后的电收尘器拉链机

图12 管道漏风点示例

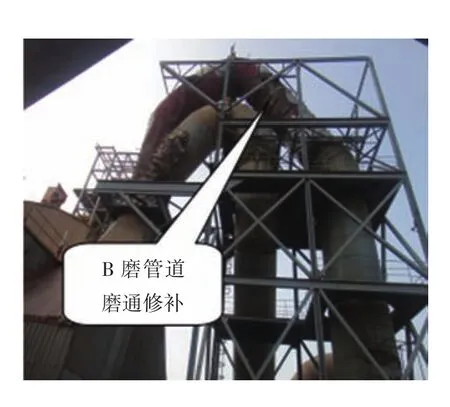

图13 技改前的原料磨出口风管

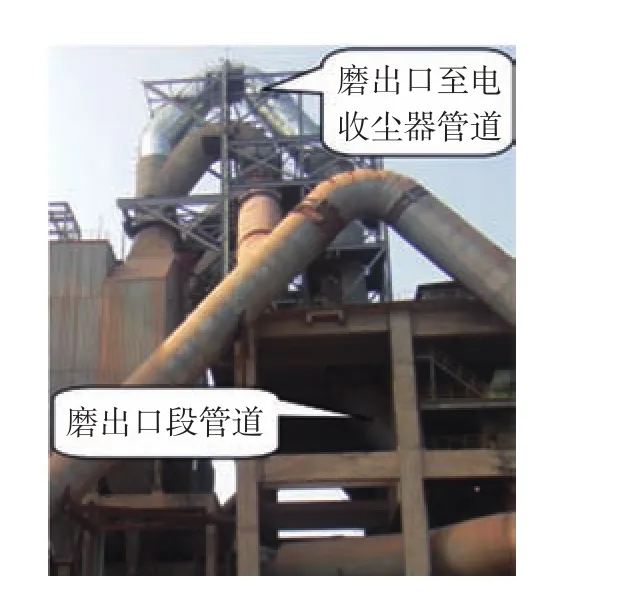

图14 技改后的原料磨出口风管

高浓度含尘风管的磨损是影响原料磨系统稳定运行的重要因素。技改前,原料磨入电收尘器高浓度含尘风管因磨损漏风严重,双列漏风对回转窑系统也会产生明显影响。

风管主要漏风点示例如图12。

技改前两风机系统从原料磨出口到电收尘器入口的高浓度含尘风管长度约67m,技改后原料磨出口风管长度不到15m。技改后原料磨出口风管大大简化,长度缩短,减少了系统漏风。高浓度含尘风管对比如图13、14。

减少高浓度含尘风管长度,能有效减少管道磨损,减少系统漏风,降低系统风机能耗。

4 效果分析

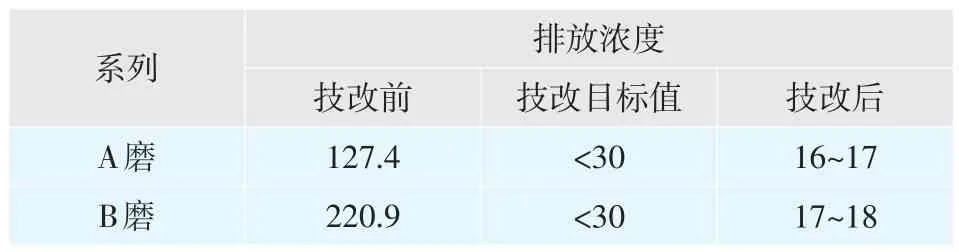

(1)粉尘排放浓度降低较多,排放废气含尘量16~18mg/m3(标),远优于设计目标值,见表2。

表2 废气粉尘排放数据,mg/m3(标)

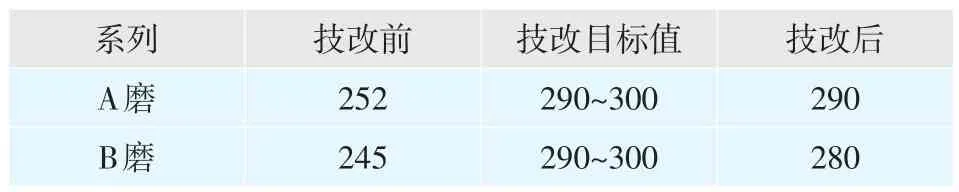

(2)磨机产量提高约40t/h,基本达到技改目标值,见表3。

表3 原料磨机产量数据,t/h

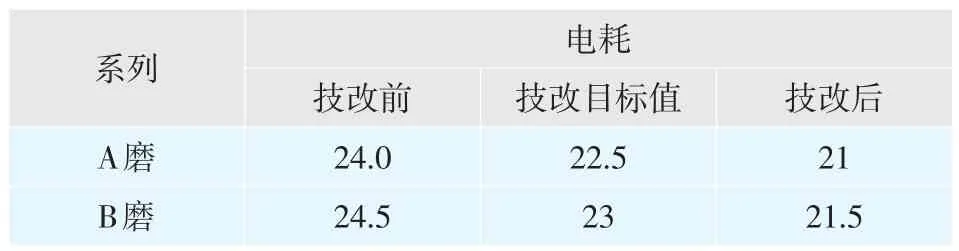

(3)原料粉磨电耗降低3kWh/t左右,优于设计指标,见表4。

表4 原料磨系统电耗数据,kWh/t

5 结语

(1)两风机系统的生产线,通过增加循环风机和旋风收尘器,改为三风机系统,能达到较好的粉尘减排效果。

(2)技改大幅度减少了系统漏风,提高了磨机产量,降低了系统运行电耗。■

TQ172.632.5

A

1001-6171(2017)06-0086-05

通讯地址:1安徽海螺集团有限责任公司,安徽 芜湖 241000;2安徽海螺建材设计研究院,安徽 芜湖 241070;

2017-09-01; 编辑:吕 光