再热机组在水泥工厂自备电站中的应用研究

2017-12-28王彩霞冯帅

王彩霞,冯帅

再热机组在水泥工厂自备电站中的应用研究

王彩霞,冯帅

在国外电力匮乏地区的水泥工厂自备电站中,常采用“温度对口,梯级利用”原则,利用再热机组高压缸排汽压力与工厂烟气余热蒸汽压力相近的特点,将余热蒸汽与再热机组高度结合,利用燃煤锅炉的再热器提高余热蒸汽品质,进而提高机组整体热力系统效率与发电量。本文结合工程实例,对比分析了高温超高压一次再热机组与常规形式的高温高压机组加纯低温余热机组的各项电站指标,显示超高压再热机组方案的煤耗、自用电、发电量等技术指标都优于传统高温高压加余热机组方案。文中还从厂区占地、投资对比、系统配置等多方面对再热机组与常规形式做了对比分析,为高温超高压一次再热机组应用于其他工业企业自备电站提供了示范作用。

再热机组;自备电站;余热;水泥工厂;工业企业

随着国家“一带一路”倡议的实施,中国企业在国外投资建设的水泥、钢铁等高耗能项目越来越多。尤其在印尼、巴基斯坦、菲律宾、印度等电力匮乏的地区,由于电网不发达,在建设工厂的同时还需建设自备电站。一般常规的传统做法是将企业排放的烟气余热进行回收,建设纯低温余热电站。由于纯低温余热电站的发电量不足以满足企业生产所需电力,还需要同时再建设一座燃煤火力发电自备电站,这样企业将建设两座电站,设置两套汽轮发电机组、两套电气系统等,无论是项目投资,还是厂区占地、施工周期都给企业带来巨大的压力,造成企业经济效益的降低。

根据热力学中的“温度对口、梯级利用”原则,我们创造性地利用高温超高压一次再热机组高压缸排汽压力与工业余热蒸汽压力相近的特点,将余热烟气产生的蒸汽连同汽机高压缸排汽一同送至燃煤锅炉的再热器进行再热,提高蒸汽温度,进而提高蒸汽品质,再进入汽机的低压缸做功发电,做功的排汽进入冷凝设备,余热资源与燃煤电站完全融合,简化了常规系统的设备配置,提高了电站整体热效率,降低了投资、燃料消耗和运行费用。

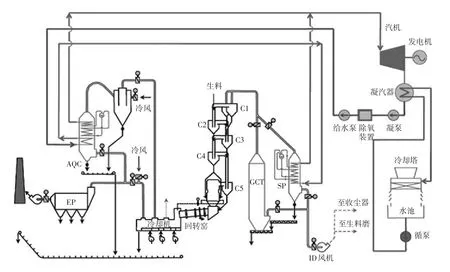

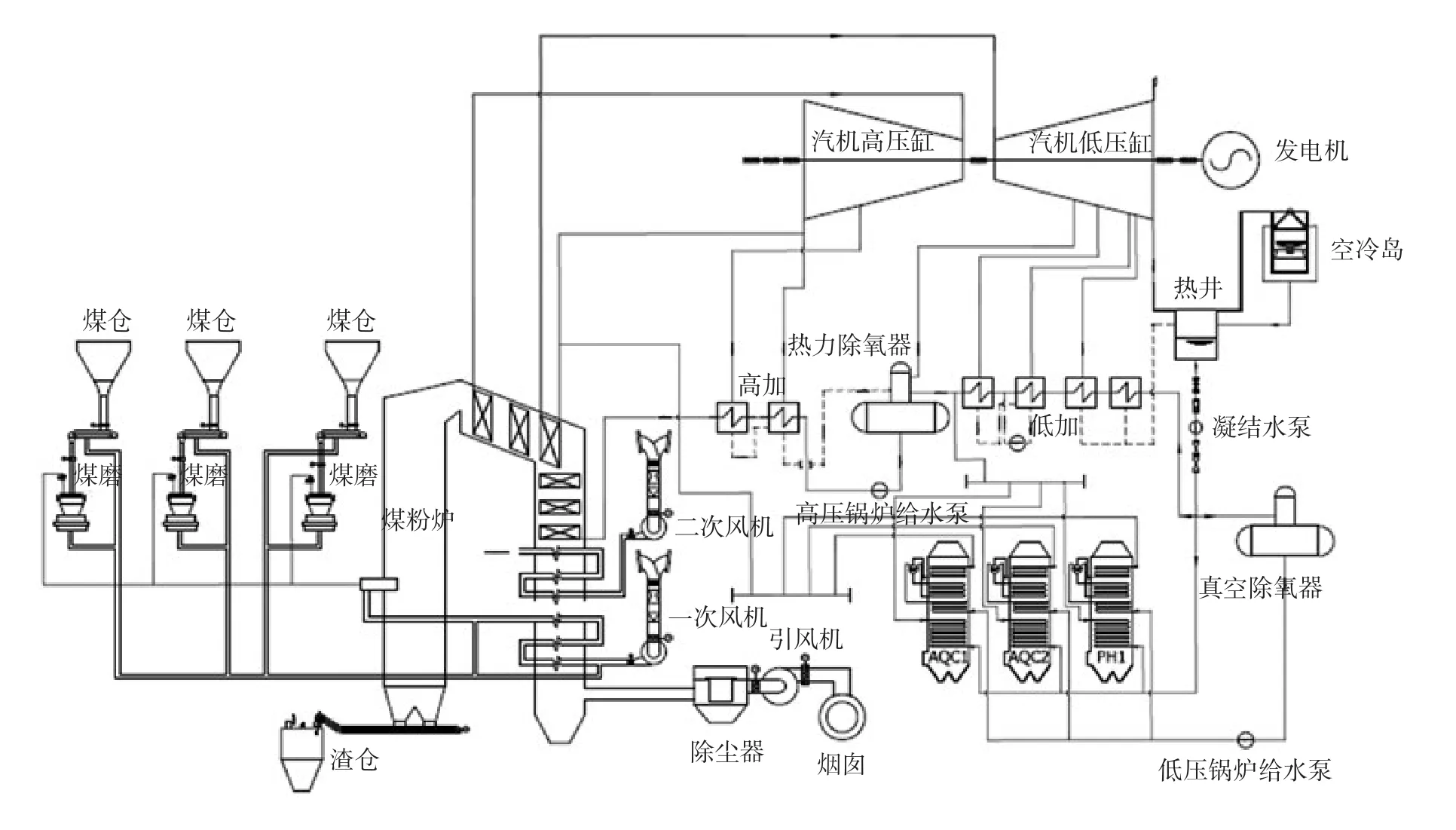

1 余热发电系统简介

余热发电技术是依据余热“梯级利用”的原则,将工业生产中排出的大量废气通过余热锅炉将废热进行热交换回收,产生过热蒸汽推动汽轮机实现热能向机械能的转换,从而带动发电机发电。

以水泥工厂余热发电为例,水泥窑余热发电技术就是对新型干法水泥熟料烧成系统中的废气余热进行回收利用。如在窑头设置AQC余热锅炉(窑头余热锅炉),有效利用窑头冷却机的220℃(在不影响三次风取风的前提下,冷却机中部开口可取到360℃左右)的废气;再如窑尾废气340~350℃,用于生料烘干的风温为180~240℃,尚有100~170℃余量温差余热可以梯级利用,可在窑尾设置SP余热锅炉(窑尾余热锅炉)进行回收利用。在余热锅炉内,废气与水进行热交换,使水产生1.1~1.6MPa-320~340℃的低压过热蒸汽,过热蒸汽进入汽轮发电机组进行发电。

图1 水泥窑余热发电热力系统流程图

工艺流程如图1所示。

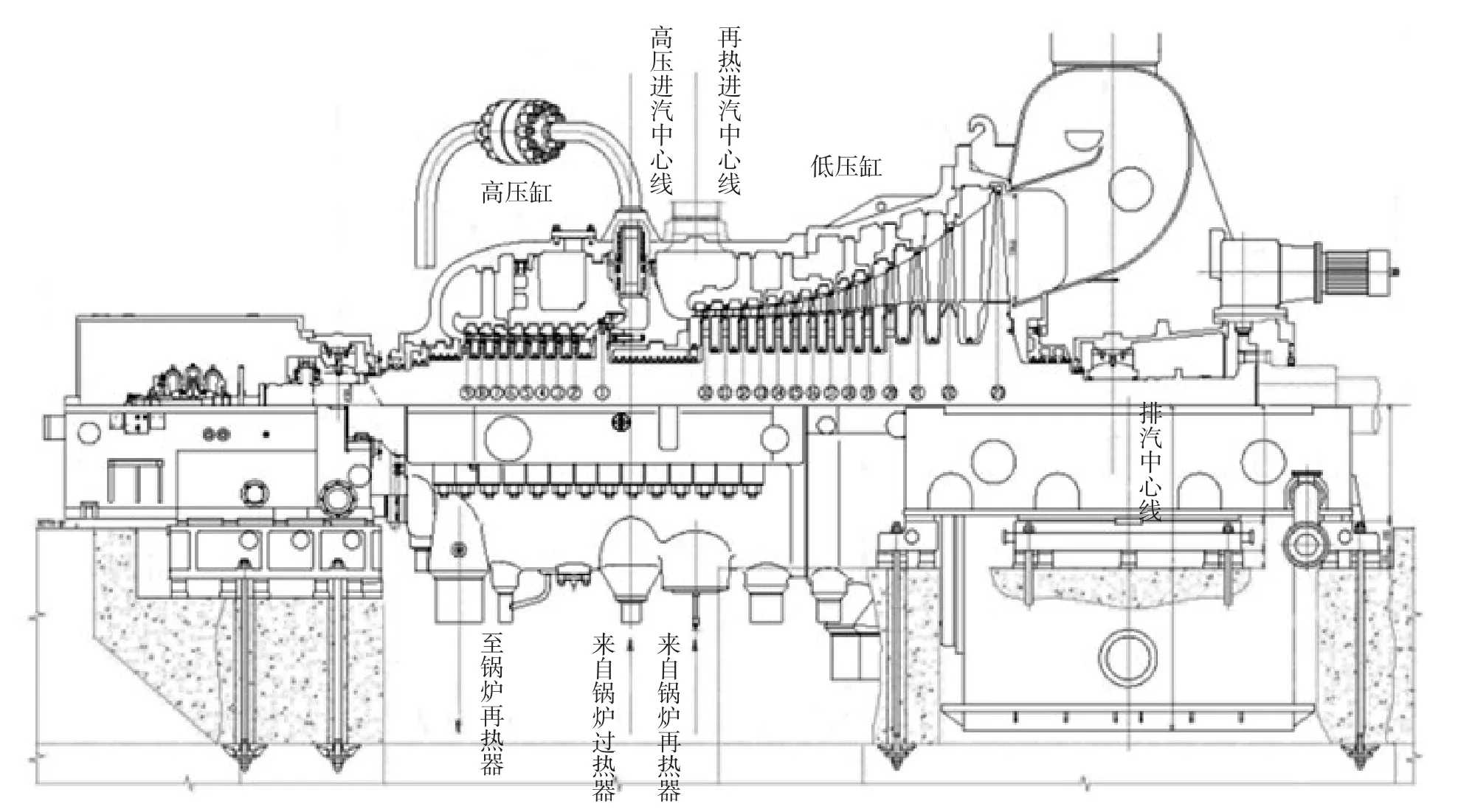

2 再热汽轮发电机组简介

中间再热汽轮机是蒸汽在汽轮机内做了一部分功后,从中间引出,通过燃煤锅炉的再热器提高温度,然后再回到汽轮机继续做功,最后排入机组的冷凝设备。蒸汽采用中间再热,不仅能减少汽轮机排气湿度,还可改善汽轮机末几级叶片的工作条件,减轻湿蒸汽对叶片的冲蚀,提高低压部分的内效率,提高汽轮机的相对内效率。同时,采用中间再热循环,正确地选择再热压力后,系统循环效率可以提高3.6%~4.2%。

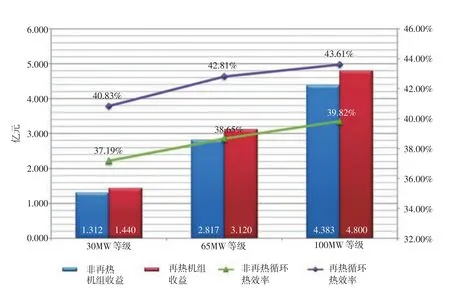

纯燃煤电站中采用再热机组与非再热机组的技术指标以及投资与系统效率如图2与表1所示。

由图2可以看到,采用再热机组,相较于非再热机组,收益提高~10%,系统热效率由37%~39%提高至40%~43%,提高了3%~4%,对于长期运行的电站来说,可大幅减少全年燃料的消耗,降低运行费用。由表1可以看到,在耗煤量相同的条件下,采用再热机组,汽机的汽耗率降低~16.5%,全年售电收益增加~2 688万元。

图3为65MW超高压一次再热凝汽式汽轮机图。

3 再热机组在水泥工厂自备电站中的应用

某水泥工厂里两条3 000t/d水泥熟料生产线配套建设三台余热锅炉以及一台180t/h煤粉锅炉,一套制粉系统,一套直接空冷系统,以及电站配套上煤、除灰渣、压缩空气等辅机系统,装机规模为65MW的高温超高压一次再热机组。

余热烟气参数为:AQC1锅炉:183 609m3(标)/h-345℃;AQC2锅炉:199 030m3(标)/h-345℃;PH1锅炉:100 000m3(标)/h-300℃。

余热锅炉产生的余热蒸汽参数为:AQC1锅炉:10.91t/h-2.6MPa-325℃ ;AQC2锅 炉 :11.82t/h-2.6MPa-325℃;PH1锅炉:3.97t/h-2.6MPa-280℃。

再热机组的高压缸排汽压力为2.5MPa-330℃,因此,本项目余热锅炉蒸汽压力提高至2.6MPa,较常规纯低温余热电站蒸汽压力有所提高,主要是为了更好地满足与汽机高压缸排汽混合的要求,余热蒸汽经过管道损失0.1MPa后与汽机高压缸排汽混合,然后一起进入燃煤锅炉再热器,再热后的蒸汽参数为2.2MPa-535℃,进入汽机低压缸做功发电。本项目燃煤加余热的65MW高温超高压一次再热全厂热力系统如图4所示。

图2 各等级非再热、再热机组性能收益对比图

表1 65MW级再热机组与非再热机组技术指标对比表

本项目根据煤质分析采用煤粉锅炉,煤粉锅炉产生的177.6t/h-13.83MPa-540℃的高温超高压蒸汽首先进入汽机高压缸,高压缸设置两级抽汽分别用于两级高加,高压缸的排汽135.8t/h-2.449MPa-331℃与三台余热锅炉蒸汽混合进入燃煤锅炉再热器,利用燃煤锅炉烟道热烟气设置再热器再加热蒸汽,提高蒸汽温度(再热后的蒸汽参数为162.5t/h-2.2MPa-540℃),然后送入汽机低压缸,做功发电后排入空冷岛冷凝。低压缸设置4个抽汽口,分别为热力除氧器以及三级低加进行抽汽加热。

由于余热锅炉的蒸汽压力选为2.5MPa,经过热力计算,其锅炉排烟温度分别为:AQC1为214℃,PH1为230℃,AQC2为214℃。余热锅炉排烟还有大量余热并未充分利用,因此为充分利用烟气余热,提高电站整体热力效率,本项目在余热锅炉蒸发段后设置大的热水器,将系统空冷岛冷凝的凝结水送入到余热锅炉热水器中加热,加热到160℃后再送入热力除氧器,这样可避免三级低压的抽汽,减少低压缸抽汽量,增加发电量,提高系统热效率,降低运行煤耗。同时三级低加保留设置,当余热锅炉停运时,依然采用低加加热凝结水形式,余热锅炉热水器与低加互为备用,保证电站的安全性。余热锅炉经热水器后,排烟分别降低至108℃/202℃/109℃,烟气余热得到充分利用。

图3 65MW等级超高压一次再热凝汽式汽轮机

图4 65MW燃煤+余热高温超高压一次再热全厂热力系统图

为满足电站汽水系统的除氧要求,本项目设置两台除氧器,一台为煤粉锅炉供水的热力除氧器,工作压力为0.8716MPa,一台为余热锅炉供水的真空除氧器,工作压力为0.02MPa。

本项目65MW的高温超高压一次再热汽轮机采用单缸结构,与之前的双缸高温超高压汽轮机相比,单缸结构提高了汽轮机的内效率,降低了机组的土建成本,提高了机组的综合经济性。

4 再热机组与常规自备电站的对比分析

在水泥工厂中,本项目既存在余热锅炉低压蒸汽,又存在煤粉炉的高压蒸汽,为充分利用其发电,有两种利用方式:一种为常规设置两套发电系统,一套为纯低温余热发电(如图1所示),另一套为纯燃煤电站系统;另一种为本项目设置的燃煤+余热混合的高温超高压一次再热机组形式(如图4所示)。

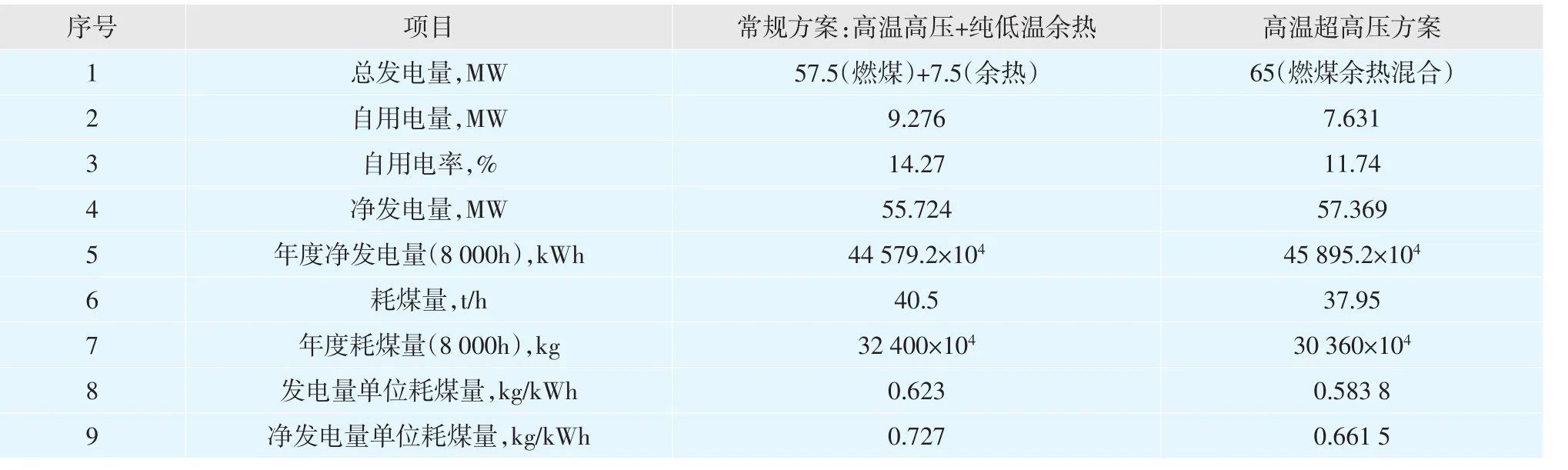

4.1 技术指标对比分析

根据表2的计算分析,采用燃煤余热混合的超高压一次再热机组,电站的全年净发电量由44 579.2×104kWh提高至45 895.2×104kWh,按照0.6元/kWh计算,全年可增加收益789.6万元;同时,由于采用超高压机组,蒸汽参数得以提高,电站的运行煤耗大幅度降低,由40.5t/h降低至37.95t/h,全年共节煤20 400t,按照燃煤每吨350元计算,全年共节省714万元,整体电站全年的收益增加为1 503.6万元。

4.2 电气对比分析

采用超高压一次再热方式,只安装一台65MW的机组,采用发电机变压器组接线方式,通过一回150kV并网电缆接入厂区已有的150kV变电站,电站厂用电源11kV母线采用单母线接线,厂用电源引自升压变低压侧,厂用备用电源引自现有150kV变电站的11kV母线段。电气主接线见图5a。

采用常规方式,需要安装一台57.5MW燃煤机组和一台7.5MW余热机组。电气主接线如图5b,考虑余热机组较为不稳定,7.5MW机组设在11kV厂用母线段上,可以向厂用负荷供电。

常规方案的两台机组相较于超高压的一台机组,电气热控需要增加的有:(1)7.5MW发电机出口断路器柜一面,电压互感器柜两面;(2)发电机保护测控屏一面,励磁控制屏一面;(3)汽机控制屏一面,安装505控制器、8 500B汽机监控保护装置等;(4)余热纯低温汽机的DCS控制系统。

4.3 厂区占地对比分析

采用超高压一次再热机组,电站只设置一台汽轮发电机组,配套设置一套电气系统,因此相较于常规方案的燃煤与纯低温的两台汽轮发电机组,主厂房布置更加紧凑,占地更少,土建费用大幅度降低。本项目65MW超高压一次再热机组主厂房占地为56m×33m,空冷岛占地为47.37m×23.6m;而常规方案主厂房占地为72m×33m,空冷岛占地为59.22m×23.6m。由于主厂房缩小,土建费用与工期大幅降低,有利于项目的顺利完成。

表2 技术指标对比分析

图5 电气对比分析

4.4 投资分析

由于蒸汽压力的提高,汽轮机与燃煤锅炉的耗钢量会小幅上涨,因而采用高温超高压机组造价相较于常规高温高压机组会增加,但本项目采用超高压一次再热机组后,电站只设置一台汽轮发电机组,相较于常规方案减少了一台汽轮机和一台发电机,同时减少了一套电气热控装置(见4.2)。由于电站耗煤量降低,相应锅炉配套的风机、输灰设备、输渣设备、空压机、制粉装置、上煤装置等容量都会大幅降低,减少了机械设备采购费用。

电站主厂房与空冷岛占地相较于常规形式大幅减少,土建费用降低,节省了厂区内的有效土地,为企业后续的生产扩建提供了土地保障。同时,由于热力系统简化,项目的安装工程量大幅减少,降低了项目的安装费用。

综上所述,采用一台超高压一次再热机组相较于常规形式会大幅度降低项目的投资,为企业带来良好的经济效益。

5 结语

该项目创造性地利用高温超高压一次再热机组高压缸排汽压力与水泥余热蒸汽压力相近的有利条件,将余热锅炉产生的低压蒸汽连同高压缸排汽一同送至燃煤锅炉再热器,能提高余热蒸汽品质和电站热效率;同时,为充分利用水泥窑烟气余热,在余热锅炉设置热水器,加热凝结水,减少系统中低温加热器的抽汽量,能够起到回收有效余热的作用,提高电站的回热性能,提高电站的热效率,增加电站的净发电量。

本文以工程实例为依据,将新形式的燃煤与余热混合的高温超高压一次再热系统与常规形式的高温高压机组加上纯低温余热机组,从电站技术指标、系统配置、厂区占地、投资等方面进行分析比对,显示高温超高压一次再热机组能够有效提高电站的技术指标,降低电站的运行成本,节约燃料消耗,同时,系统配置更为简单,厂区占地更为紧凑,项目投资大幅节省,土建与安装工程量大幅降低,施工周期大幅缩短,为企业带来良好的经济与社会效益。

在钢铁、化工、碳素等工业企业中,也会同时存在工业余热与自备电站,本项目为高温超高压一次再热机组在其他工业企业中的应用提供了示范作用,开拓了新的应用方向。■

Study on Application of Reheat Unit in Captive Power Station of the Cement Plant

WANG Caixia,FENG Shuai

(Sinoma Energy Conservation Ltd.,Tianjin,300400)

For captive power station in oversea cement plants where weak power supply,based on the principle of"energy grade,step utilize",waste heat steam can be highly connected with reheating power generation unit since the high pressure cylinder exhaust steam from reheating turbine unit is similar to waste heat generated steam,thus the reheater of coal fired boiler can improve the waste heat steam quality and increase the total thermal efficiency and power output of the power generation unit.This article compares and analyzes the indexes and data of high temperature super-high pressure reheating unit with the regular high temperature high pressure unit+condensing waste heat power generation unit,which shows the coal consumption,self-power consumption and power output of super-high reheating unit are all optimized to high temperature high pressure+waste heat power generation unit.Land occupation,investment and system configuration are also compared for reheating unit and regular unit,which shows the direction of reheating unit application in captive power plants of other industrial area.

MSWI reheat steam turbine unit;captive power station;waste heat;cement plant;industrial enterprise

TQ172.622.22

A

1001-6171(2017)06-0064-07

2017-06-20; 编辑:孙 娟