海德堡10 000t/d水泥熟料生产线简介

2017-12-28石巍刘芳左一男郭天代赵春芳

石巍,刘芳,左一男,郭天代,赵春芳

海德堡10 000t/d水泥熟料生产线简介

Introduction of Heidelberg 10 000t/d Cement Clinker Line

石巍,刘芳,左一男,郭天代,赵春芳

1 引言

德国海德堡水泥集团(Heidelberg Cement)是世界最大的水泥制品生产商之一,在水泥、混凝土及建筑材料领域处于世界领先水平。20世纪90年代以来,海德堡集团通过一系列的投资及收购加快了国际化进程,于2001年通过控股印度尼西亚Indocement水泥生产公司进一步拓展了亚洲市场。Indocement公司位于印度尼西亚爪哇岛西部茂物市,创建于1974年,目前拥有12条水泥生产线,单条熟料生产线最大能力7 500t/d,年水泥产能1 540万吨,市场占有率达到31%,新建10 000t/d生产线(P14)位于Indocement老厂区内部。

P14为天津水泥工业设计研究院有限公司的EPC总承包项目,合同范围从石灰石、砂质粘土及其他辅助原料进厂到成品水泥发运,均采用天津水泥工业设计研究院有限公司的核心技术,是世界上单线生产能力最大的生产线之一。

P14生产线设计规模为10 000t/d,目前熟料产量在10 500t/d稳定运行。熟料热耗2 930kJ/kg(合同热耗3 022kJ/kg),熟料综合电耗55kWh/t,窑尾粉尘排放为平均4.1mg/m3(标),各项运行指标优异,运行稳定可靠,赢得了海德堡集团和Indocement公司的高度认可,为天津院在大型生产线的设计方面积累了宝贵经验。

2 设计条件

2.1 气候条件

P14厂区位于印尼爪哇岛,海拔约20m,四面环海,属于热带雨林气候,终年高温多雨,湿度大,无寒暑季节变化。全年平均温度30℃,最高温度40℃,最低温度20℃。年平均湿度85%,年平均降雨量2 300mm。

2.2 燃料

项目生产燃料采用低热值褐煤,汽车运输进厂。原煤工业分析见表1。

表1 原煤工业分析

表2 原料物理化学成分分析,%

2.3 原料

项目生产原料采用石灰石、砂质粘土、粘土和铁粉四组分配料。

石灰质原料采用CaO含量相对偏低、土质较多的石灰石配料,矿石开采后由老线胶带机输送入厂;砂质粘土作为硅铝质原料,矿石开采后由老线胶带机输送入厂;粘土作为硅质校正原料,从老线堆场取料通过胶带机输送入厂;铁粉作为铁质校正原料,从老线堆场取料通过胶带机输送入厂。四种原料水分均较大,其中粘土和铁粉塑性较大。

原料物理化学成分分析见表2。

2.4 电源

本项目电源由业主33kV自备电站提供,上级电源距离厂区总降约2km。

3 生产主机配置(表3)

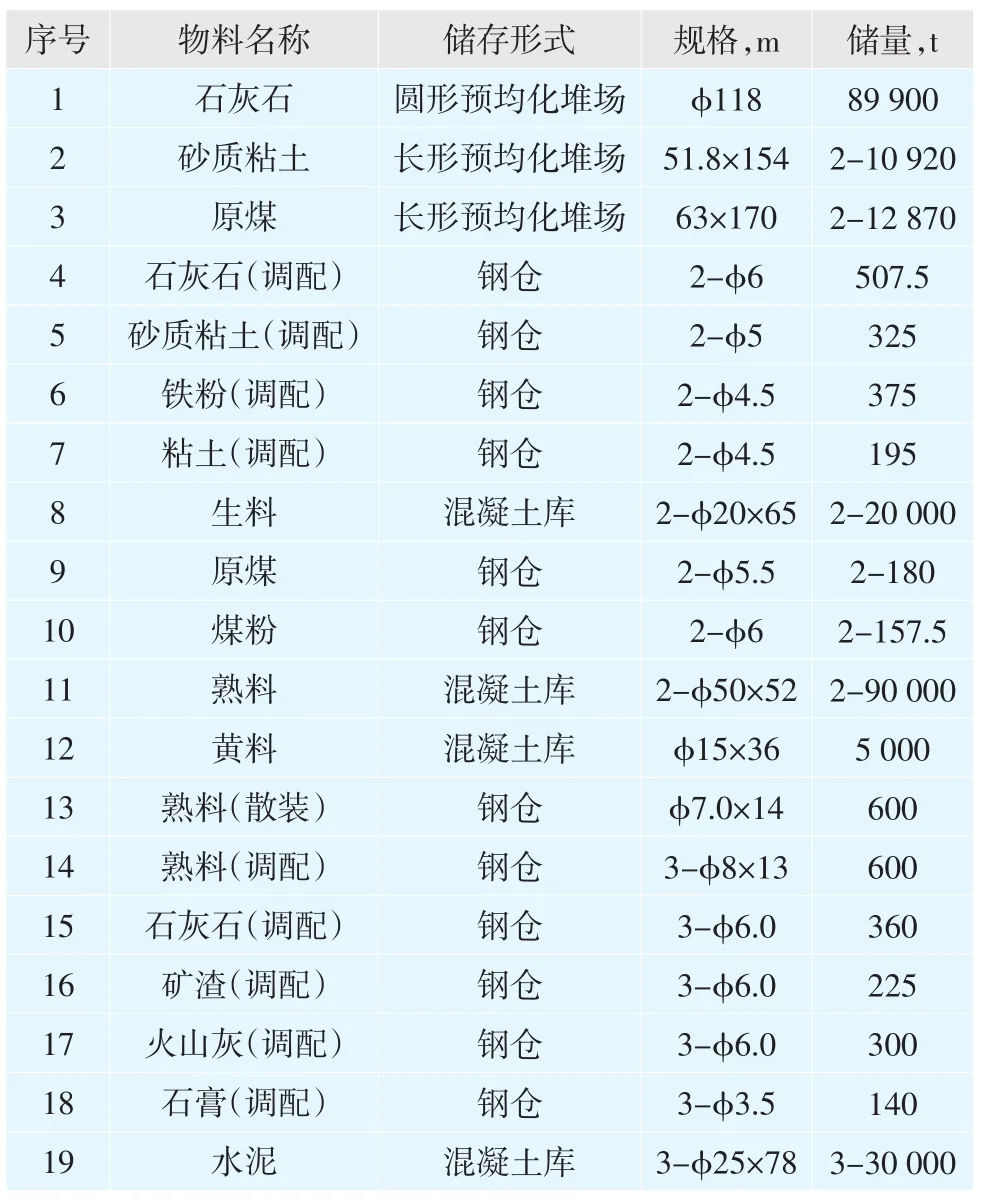

4 全厂物料储存(表4)

5 主要技术方案及设计特点

5.1 原燃料预均化与储存

石灰石在老厂矿山破碎后通过胶带机输送入厂,堆存于ϕ118m圆形预均化堆场(图1)。圆形堆场占地面积相对较小,有效储存量高。采用侧堆端取的堆取料方式,取料机采用普通料耙,适应于所用含土量偏大、水分偏高、塑性小的石灰石原料。

图1 石灰石预均化堆场

砂质粘土通过胶带机从老线输送入厂,堆存于长形预均化堆场(图2),采用侧堆侧式链斗挖取的堆取料方式。针对现场水分和塑性均相对较大的砂质粘土,设计选型时特别选用链斗挖取取料方式,实际生产中稳定均匀的取料性能表现,证明了设计选型的合理性。粘土和铁粉均通过胶带机从老厂预均化堆场输送入厂,直接喂入原料调配仓。

图2 砂质粘土预均化堆场

原煤由汽车输送入厂卸入原煤卸车坑,通过板喂机、胶带机输送喂入波辊筛分机分选后,堆存于长形预均化堆场(图3)。采用侧堆端取的堆取料方式。堆料机可以水平旋转堆料,同时可以上下仰俯堆料。针对挥发性高、易自燃的劣质褐煤,此种堆料方式可以有效增加堆料宽度,降低料堆高度,降低褐煤堆存中自燃的风险。

图3 原煤预均化堆场

表3 全厂主机设备及供货

堆料机按预设的堆料程序,共分四层自动堆料,按第一层4堆,第二层3堆……顶层1堆的布料方式,有效提高劣质原煤的均化率,保证较为恒定的燃烧热值,为烧成系统稳定运行提供有力保障。实际生产中出堆场原煤热值标准偏差仅为2%。煤堆整体高度~9m。

表4 全厂物料储存方式及储期

原煤卸车坑可供3台自卸车同时卸料,顶部设有喷淋系统,能有效控制卸车瞬间产生的扬尘(图4)。

图4 原煤卸车坑

原煤入堆场前设置波辊筛分机,入堆场粒度控制≤65mm(90%),保证煤磨稳定运行。同时在入波辊筛分机前的胶带机上设置金属探测仪保护波辊筛分机。

全厂原燃料所用堆场,均采用了大跨度网架结构,可减少用钢量,降低钢结构构件的运输成本,同时也能大大缩短工期。

5.2 原料调配仓及卸料系统

项目所在地区常年潮湿多雨,生产所用原料粘湿是本项目的设计难点之一。根据业主提供的各类原料水分及要求,相关输送设备及储库需能保证以下物料在最大水分时的正常生产:石灰石水分最大8.3%,砂质粘土水分最大20.7%,粘土水分最大20%,铁粉水分最大8.1%。

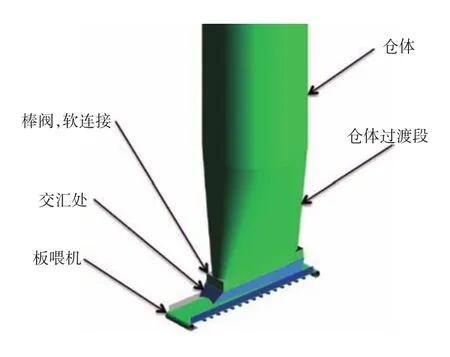

原料如此大的含水量,对正常输送系统和转运站已经是一个很大考验,而对于调配仓的储存和正常卸料无疑也是一个很大的难题,若仓形设计不当将造成生产中堵仓无法卸料的生产事故。为在短期内攻克此难关,保证设计进度,设计团队在优化方案的同时,与德国J&J公司合作,通过对不同物料的流动性、边壁摩擦系数等的理论计算,确定适合各自物料特性的钢仓形式(图5)。对仓锥部角度、卸料口大小和形状、内部衬板铺设均做了特别的布置,并配置了仓壁空气炮清堵。实际生产证明储仓对物料的适应性很好,仓底卸料流畅,仅有的几次堵料均因入仓物料块大所致,在实际生产中物料水分较设计值要小。仓壁空气炮使用频率较小,通常仅在清堵时配合使用。

图5 原料调配仓的针对性设计

仓底卸料采用板喂机和定量给料机联合卸料的方式,板喂机和秤之间通过PID控制回路实现速度匹配,定量给料机根据喂料溜子底部称重传感器检测到的下料量来控制板喂机速度,以维持稳定的中间溜子内料量,避免溢料或者空料。

5.3 生料粉磨及废气处理

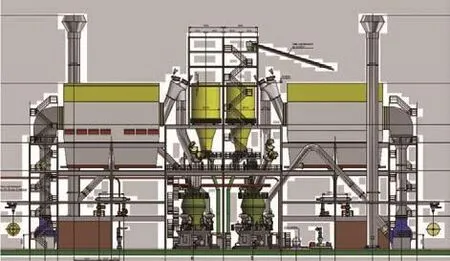

生料粉磨系统为两套LM56.4型辊磨,干基能力400t/h,烘干热源来自窑尾和窑头混合热风(~315℃),经由增湿塔降温处理后(250~260℃),入生料磨用于烘干(图6)。

两套粉磨系统流程简单,布置紧凑,占地面积小,粉磨效率高,电耗低,系统粉磨电耗15.2kWh/t(平均),优于合同电耗18.8kWh/t。

窑尾废气处理由两套系统组成(增湿塔、袋收尘器、尾排风机)。针对当地原燃料水分高、生料磨和煤磨烘干所需热量大的特点,设计将窑头废气引入窑尾废气处理系统,在高温风机后与窑尾废气混合入增湿塔降温处理。生料磨运行时全部废气引入磨内烘干,生料磨停磨时全部废气经增湿塔降温后进入窑尾袋收尘器净化处理,再由尾排风机排入大气。窑尾袋收尘器正常生产排放浓度≤5mg/m3(标)。

增湿塔设有旁路系统,废气无需降温时可由旁路系统直接引入下游设备,减少运行阻力。

5.4 生料均化库及入窑喂料

本项目生料均化库采用天津院自主开发设计的TP-3型控制流均化库,规格2-ϕ20m×65m,有效储量2×20 000t。

生料库内部被分成7个“子库”,在一个充气周期内7个卸料区的充气时间是递减的,因此7个“子库”在一个卸料周期内也分别递减,从而实现了生料层既能垂直切割又能纵向滑动混合,进而实现生料库内成分均衡稳定(图7)。均化后的生料经由菲斯特秤计量后,通过提升机喂入窑尾双系列五级预热器的C2旋风筒上升管道。

实际生产数据表明,生料库均化效果良好,出库生料LSF标准偏差为0.78。

5.5 烧成系统

烧成系统采用了天津院自主研发设计的双系列低压损五级旋风预热器、ϕ6.0/6.4/5.8m×90m尾端扩大回转窑和IKN篦冷机。系统热交换效率高,熟料热耗低。实际生产中C1出口温度~315℃,C1出口负压~-5 100Pa,C5-1、C5-2生料入窑分解率平均值分别为91.28%、91.10%,熟料热耗考核值为2 930kJ/kg熟料(使用劣质褐煤LCV),合同热耗保证值为3 022kJ/kg熟料。

针对现场原燃料水分高的特点,预热器设计为四、五级切换模式;旋风筒采用多心270°大包角,大偏心蜗壳形式,分离效率高,运行阻力小;旋风筒内部设有耐热钢制作的分片悬挂式内筒,结构简单,方便安装和拆卸;采用天津院研发的新型撒料盒,加强了生料分散效果,提高了热交换效率;C1料管采用双道锁风,减少了系统的漏风,进一步降低了生产热耗(图8)。

图6 生料粉磨系统

图7 生料均化模拟

图8 双系列五级旋风预热器

图10 三次风分管道

图9 分解炉分级燃烧

图11 IKN KIDS系统

分解炉直径ϕ9m,炉高76m,料气在分解炉和鹅颈管内停留时间~7s,大的分解炉的容积、长的气体停留时间保证了料气的热交换和入窑热生料的分解率。

采用分级燃烧技术,控制NOx排放(图9)。

三次风入分解炉形式由“对撞式”改进为“旋流式”(图10)。“旋流式”三次风与喷腾流窑气的复合流促进了热生料在分解炉炉内的充分分散。

回转窑规格ϕ6.0/6.4/5.8m×90m,尾端扩大,在窑产量10 500t/d时,窑速控制在4.3r/min左右,此时窑填充率13.3%,窑单位容积产量4.87t/m3·d。

篦冷机采用IKN中置辊式破碎机的悬摆式冷却机(Pendulum Clinker Cooler)。篦床在辊式破碎机前后分为两段,面积250m2,第一段篦床由两套液压系统驱动,第二段篦床由单套液压系统驱动。系统产量10 500t/d时,篦冷机单位面积产量42t/m2·d。

IKN采用的KIDS(Clinker Inlet Distribution System)技术保证了熟料在篦床上的均匀分布。第一段篦床在篦冷机入料口共有9排固定篦板,整体呈15°斜坡布置,固定篦板两侧使用耐火材料浇注成倒V形状,浇注台高~750mm(图11)。从第10排至辊式破碎机前第81排篦板,整体呈2°斜坡布置,采用2排固定篦板加1排活动篦板的布置方式。

冷却风从固定篦板狭缝水平吹出,冷却熟料的同时促进熟料前行。熟料在前行中向两侧扩散,在第10排及以后活动篦板的推动下,逐步形成全篦床均匀稳定的料层,满产运行时熟料层厚度~500mm。均匀稳定的料层有利于提高二次和三次风温,从而获得尽可能高的冷却机效率。

第二段篦床共41排,前4排固定篦板呈15°斜坡布置,后37排交叉布置篦板呈2°斜坡布置,同样采用2排固定篦板加1排活动篦板的布置方式。

一段篦床底部设有漏料回收TDE输送系统,二段篦床底部由漏料溜子直接送入熟料拉链机。

篦冷机满产运行时,冷却配风量为2.0m3(标)/kg熟料,冷却机效率~72%。

5.6 煤粉制备

原煤粉磨采用两套LM 28.3型辊磨(图12),干基能力35t/h。

图12 煤粉制备系统

针对褐煤挥发性高的特性,设计中煤磨烘干热风取自氧含量较低的窑尾废气,窑尾高温废气经电收尘器除尘处理后由加强风机引入煤磨系统烘干。同时针对煤磨车间距离窑头窑尾较远的总图布置特点,设计中将煤粉仓从煤磨车间分离,布置在窑头和窑尾附近,解决了煤粉入燃烧器长距离输送带来的可靠性差等问题。两套煤磨系统和窑头窑尾煤粉仓进料可相互在线切换,切换仓后煤粉输送管道设有压缩空气清吹系统,确保管道内不积煤粉,降低安全隐患。

煤磨车间采用ATEX标准设计。按照ATEX标准,煤磨车间各类设备被划分为20区、21区、22区由高到低防爆等级,其中煤粉输送泵、煤粉仓和煤粉秤为防爆20区;磨机、系统收尘器和煤粉输送管道为防爆21区;原煤仓和系统风机为防爆22区。不同的防爆区对设备防爆压力有不同的要求。

煤磨系统设计原煤水分38%,煤粉水分12%,煤粉细度90μm≤12%。

性能考核期间原煤水分37%,接近设计值,煤磨入口热风温度340℃,入口氧含量3.5%,煤磨出口温度73℃,袋收尘器出口氧含量4.8%,煤粉水分约10%,煤粉细度90μm≤11%。

系统电耗 43.77kWh/t煤(d·b),合同电耗54.8kWh/t煤(d·b)。

5.7 熟料储存及输送

出篦冷机熟料经槽式输送机转运送入两座ϕ 50m×52m的熟料库储存(图13)。熟料库储量2×90 000t,储期18d。设有一座ϕ15m×36m黄料散装库和一个ϕ7m×18m熟料散装仓。

图13 熟料库

熟料通过设定的卸料程序,经Aumund弧形阀卸至库底槽式输送机。

库底3条槽式输送机输送能力均为800t/h,卸出熟料由槽式输送机慢速拖出,有效减小了库底扬尘。

熟料卸料自动控制程序使得库内不同部位熟料均等卸出,避免了因局部卸料时间过长等不均衡卸料造成熟料离析,影响下游水泥磨的稳定生产。

5.8 水泥粉磨

水泥粉磨采用3套LM56.3+3型辊磨(图14),生产OPC和PCC两种水泥产品,生产能力240t/h。

图14 水泥粉磨

水泥磨烘干热源在停窑期间由各自的热风炉提供,窑系统运行期间,热风取自窑头高温废气。窑头废气经旋风筒降尘处理后由加强风机引入水泥磨内烘干,出磨含尘气体经系统袋收尘器收尘处理后排入大气,排放浓度≤10mg/m3(标)。

5.9 高压电的设计

33kV总降压变电站为双进线、三主变配置。33kV和11kV开关柜均采用施耐德中国原装柜型,特别是33kV柜体首次采用SF6气体绝缘柜型,该方案与常规空气绝缘柜不同,一次方案、二次接线和布置方案等都具有一定的特殊性。

考虑到电缆路径的选择对项目成本的影响,本项目采用现场设计的方案,实地考察电缆敷设路径,当面与业主沟通尽量使用已有的建筑物,最终在保证设计进度的同时,节省外线电缆钢支柱300多根,并有效减少了电缆用量。

5.10 低压电的设计

MCC柜型特色:基于BLOKSET柜型,不同于国内抽屉式柜型占用空间大的缺陷,海德堡的柜型没有抽屉式柜型的概念,而采用了敞开式柜型,所有元件全部排列在柜体上,通过其编码系统,能够很容易地找出某个设备,并且控制清晰明确,一个设备的全部元件都能清晰地列在柜体上。这种排布的方式省去了抽屉的空间,大大减少了空间的浪费,在设计、调试阶段十分方便。

控制系统IO模块集成于MCC柜内,不同于国内单独设置PLC柜,能够省去很多根电缆,用于控制系统信号从抽屉柜到PLC柜子的电缆,每个设备至少会有一根;然后通过DP通讯,将所有信号传送至位于中控室的PLC内,大大减少了电缆用量,节省了一笔可观的费用;未采用马达保护器,而采用普通断路器加上接触器的控制方式,可以省去很大一部分费用。

由此可见,海德堡的柜型方案比抽屉柜方案更能节省费用,是一种很好的设计。

5.11 DCS过程控制程序的设计

海德堡项目由于其严格的自动化要求,在设计阶段为满足其复杂的逻辑控制要求,一共设计点数3万多点,远远高于同类型水泥厂。

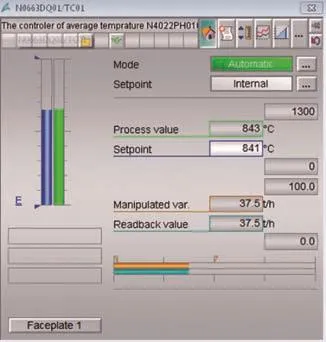

其中,在全厂大量投入使用PID自动控制,减少操作员工作量,使系统运行更为稳定,工业生产更为智能化。

(1)自动控制尾煤喂料量

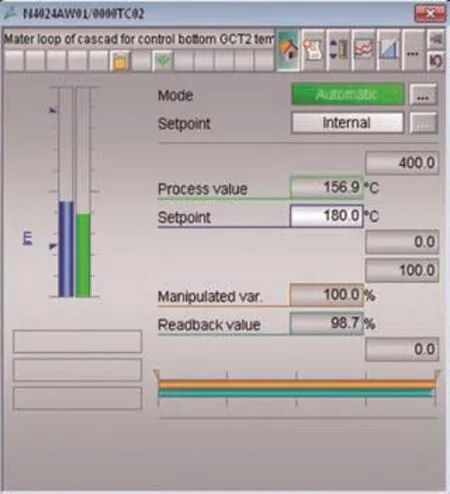

通过设定分解炉出口温度,自动控制尾煤喂料量。分解炉出口温度PID控制界面如图15。

(2)自动调节头排风机转速

通过设定窑门罩压力,自动调节头排风机转速。窑门罩压力PID控制界面见图16。

(3)自动调节ID风机转速

通过设定C1出口压力,自动调节ID风机转速。

(4)自动调节喷水系统回水阀开度

图15 分解炉出口温度PID控制界面

图16 窑门罩压力PID控制界面

通过设定增湿塔出口温度,自动调节喷水系统回水阀开度,从而自动调节增湿塔喷水量。增湿塔出口温度PID控制界面见图17。

图17 增湿塔出口温度PID控制界面

图18 冷却风机配风控制界面

(5)提高系统运转率

全厂2台原料磨、2台煤磨、3台水泥磨全部引入主要运行参数的PID控制回路,有效减少了人为操作失误,提高了系统运转率。

a通过磨内压差自动控制磨机喂料量;

b通过喂料量自动控制磨机喷水量;

c通过喂料量自动控制磨机助磨剂喷入量;

d通过系统收尘器出口流量计读数自动控制系统风机转速;

e通过磨机出口温度自动控制热风加强风机转速;

f通过磨机出口温度自动控制循环风阀开度;

g通过磨机出口温度自动控制冷风阀开度;

h通过磨机入口负压控制循环风阀开度;

i入磨皮带检测到有铁自动增加磨机喷水,稳定料床;

j磨机本体振动报警自动调节正压和反压以及喷水量。

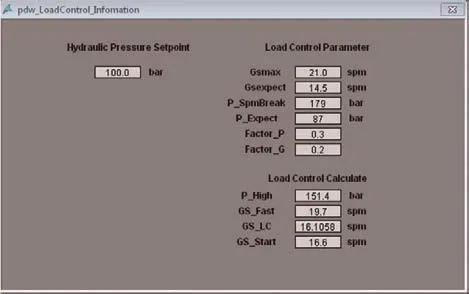

(6)篦冷机全自动控制系统

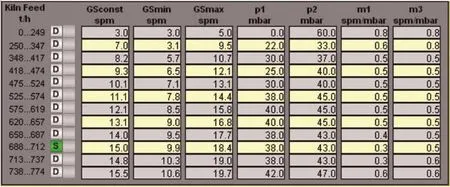

a根据窑喂料能力大小,篦冷机冷却配风预设定12档配风量。通过窑喂料量自动控制14台冷却风机各自的风量,各风机通过风量自动调整其转速。冷却风机配风控制界面见图18。冷却风机风量调节PID控制界面见图19。

b在计算模式下,根据不同喂料量以及1室风机出口压力,自动调节篦冷机一段篦速,连锁调节二段篦速。篦冷机篦速调节控制界面见图20、21。

图19 冷却风机风量调节PID控制界面

图20 篦冷机篦速调节控制界面-1

当篦床上由于熟料过多,导致工作压力超过报警值时,跳过篦速表的计算数据,直接按照负载模式计算得出的数据给定篦速,以确保设备的正常运行。负载模式篦速控制界面见图22。

(7)燃油系统

通过给定喷油量,自动控制球阀开度。燃油量PID自动控制界面见图23。

图21 篦冷机篦速调节控制界面-2

图23 燃油量PID自动控制界面

(8)联合水泵自动控制系统

a通过给定管道压力自动调节水泵频率。

b通过液位自动控制水泵启停。

(9)空压机站自动控制系统

通过主管道压力自动控制空压机启停。

(10)辅传自动转窑控制系统

通过设定所需转窑间隔时间及角度,实现定时转窑。

(11)自动填仓

通过设定调配仓仓重,自动连锁原燃料取料系统和输送系统启停,实现定量填仓。

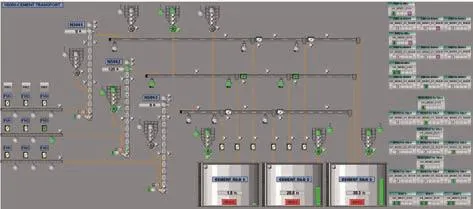

(12)Route功能

根据海德堡要求,首次引入Route控制功能。通过Route功能,可将每一种操作路径清晰地显示出来,方便操作员选择和在线切换。如本项目三台水泥磨所生产的水泥可分别通过三台斗式提升机输送至三个水泥库内,总共有21种选择入库的路径,操作员可根据生产所需,通过Route界面清晰准确地进行选择或者在线切换。Route的操作界面见图24。

图22 负载模式篦速控制界面

图24 Route操作界面

6 结语

P14万吨生产线目前稳定运行在10 500t/d左右,各项运行性能指标优异,总体上已经达到并超出了设计目标。从目前运行参数和状态来看,熟料线还存在一定的提产空间,这不仅源于可靠的设备质量,更来自于合理的工艺流程和方案、独具针对性的设计、对项目技术特殊性的深入了解和把握。相信在后续的提产调整和磨合后,生产线的各项性能指标必将达到一个新的更优的水平,成为Indocement公司标杆项目。■

TQ172.8

A

1001-6171(2017)06-0040-10

2017-07-18; 编辑:吕 光