空心锭结构参数对喷气涡流纺内流场的影响

2017-12-26陈洪立金玉珍武传宇胡旭东浙江理工大学现代纺织装备技术教育部工程研究中心浙江杭州310018浙江理工大学机械与自动控制学院浙江杭州310018

陈洪立, 李 炯, 金玉珍, 武传宇, 胡旭东(1. 浙江理工大学 现代纺织装备技术教育部工程研究中心, 浙江 杭州 310018;2. 浙江理工大学 机械与自动控制学院, 浙江 杭州 310018)

空心锭结构参数对喷气涡流纺内流场的影响

陈洪立1,2, 李 炯1,2, 金玉珍1,2, 武传宇1,2, 胡旭东1,2

(1. 浙江理工大学 现代纺织装备技术教育部工程研究中心, 浙江 杭州 310018;2. 浙江理工大学 机械与自动控制学院, 浙江 杭州 310018)

为研究空心锭外圆锥面上斜孔结构对喷气涡流纺成纱性能的影响,采用Solidworks建立了加捻腔的三维CAD模型,利用Fluent 15建立了加捻腔的流体计算力学模型,并进行了流场仿真,研究了流场的气流流动特性以及压力场、速度场的分布规律。结果表明:气流经喷孔喷出后以螺旋状推进,加捻腔内部静压场呈现U型分布;在靠近空心锭入口处存在负压,有利于纤维加捻后吸入空心锭内;空心锭外圆锥面上开通的斜孔有利于增加纤维输出时的轴向速度并且能够有效减缓轴向速度减小的趋势;斜孔角度对纤维进入加捻腔时的轴向速度起到一定的影响,轴向速度随斜孔角度的增加存在先增大后减小的趋势;斜孔能够提高纤维的加捻效果,改善成纱性能。

喷气涡流纺; 空心锭结构; 加捻腔; 数值模拟; 流场

喷气涡流纺纱技术是日本村田机械株式会社在喷气纺纱技术基础上成功研制的一种更为先进的纺纱机(简称MVS)[1-2]。该纺纱技术是采用假捻-退捻-包缠的非自由端成纱机制[3],喷气涡流纺纱机的主要部件是加捻器,加捻器结构主要由螺旋引导面、引导针、喷孔和空心锭子组成[4]。工作原理是将压缩空气输入喷孔中在加捻腔内部形成旋转气流,通过旋转气流的作用对自由端纤维进行加捻成纱[5]。

最新村田Vortex Ⅲ 870型涡流纺纱机[6],其最高纺纱速度能够达到500 m/min,所纺纱线毛羽较少,条干均匀,断裂强度较大[7],由喷气涡流纺织成的织物具有耐磨、抗起球、易吸湿、易染、快干等优点,但喷气涡流纺纱机技术存在成纱细节多、成纱强力低等缺陷[8],究其原因是喷气涡流纺纱线结构为外层螺旋纤维包覆中心平行纤维,纱线中纤维间的抱合力较低,使得纱线的成纱强力较低;又由于加捻腔内部气流压力较大,更加深了抱合力不足的缺陷使得纱线细节增多、强力不足[9]。尚珊珊等[10]在自制的喷气涡流纺纱小样机上研究了涡流管喷孔孔径、喷孔角度和喷孔个数对纱线条干不匀率、断裂伸长率、毛羽数、单纱强度的影响;邹专勇[11]利用Box-Behnken Design试验确定喷嘴压力、纱线线密度以及纺纱速度3个重要因素对纱线条干、毛羽及纺纱直径的影响;周金香等[12]在邹专勇基础上又研究了上述3个因素对纱线织物的断裂强度、透气性、悬垂性及耐磨性的影响,但是未见对空心锭结构参数改变对气流场影响的分析。本文采用数值计算的方法分析空心锭结构参数对气流场的影响,主要对空心锭外圆锥面斜孔排数以及斜孔轴线与空心锭中心轴线的夹角对加捻腔内部流场特性进行分析,为进一步改善成纱性能提供理论参考。

1 加捻腔计算流体动力学模型建立

1.1 模型建立

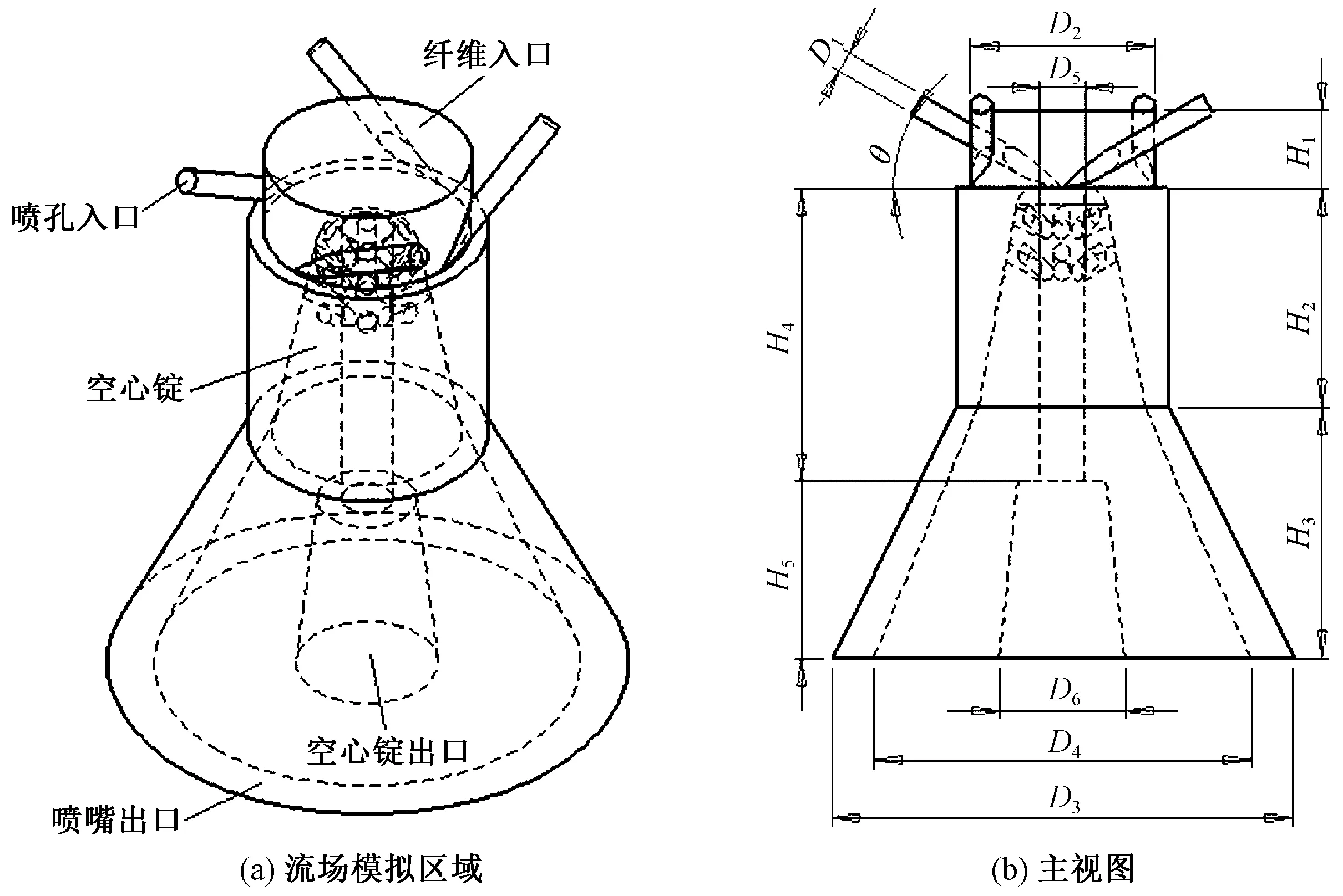

本文以VORTEX861型涡流纺纱机为原型,以喷孔与入口平面夹角θ为30°为例,结合相关结构参数:喷孔直径D1为0.5 mm,纤维入口直径D2为4.4 mm,喷嘴出口外径D3为11 mm、内径D4为9 mm,喷嘴各段高度H1为1.85 mm、H2为5.25 mm、H3为6 mm,空心锭入口内径D5为1.1 mm,空心锭子出口直径D6为3 mm,空心锭子高度为H4为7 mm、H5为7 mm,建立了加捻腔计算流体动力学(CFD)模型。建模过程忽略螺旋引导面对纤维的集束作用而简化为一个平面,又由于引导针尺寸较小,为简化模型不考虑其对计算的影响,应用三维画图软件Solidworks进行建模,结果如图1所示。

图1 加捻腔模型Fig.1 Twisting chamber modle.(a)Schematic model of computational zone; (b)Elevation of modle

1.2 空心锭结构

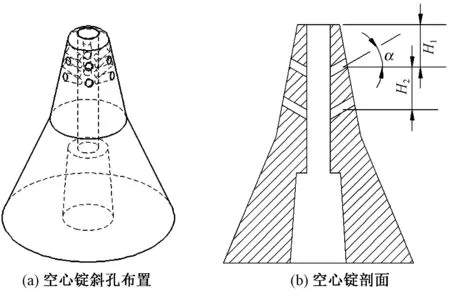

本文以1.1小节建立的加捻腔模型为例,在空心锭截面中心开设呈环形阵列的斜体通孔(简称斜孔)[13],定义斜孔轴线中心与水平面的夹角为α,以同样方式接着打孔并取斜孔排数为n;斜孔直径为0.4 mm;呈周向取6个均布在空心锭上,如图2所示。图中H1为第1排斜孔轴线中心到空心锭顶端平面的距离,取2 mm;H2为上下相邻斜孔的轴线中心在垂直方向的距离,取 1 mm。实验以斜孔排数n以及夹角α为因子分析空心锭斜孔配置对气流流动的影响。方案设计如表1所示。

图2 空心锭结构Fig.2 Hollow spindle structure.(a) Arrangement of inclined holes on hollow spindle; (b) Sectional view of hollow spindle

表1 实验方案Tab.1 Experimental scheme

1.3 边界条件设定及求解方式选择

将建立的模型导入到CAE前处理软件ICEMCFD进行网格划分,对总体结构采用以网格间隔长度为0.25 mm进行划分,对喷孔壁面及喷孔进口区域进行网格加密,网格加密间隔长度取0.1 mm。

边界条件设定:为加捻腔配置4个喷孔,将喷孔入口设置为速度入口边界条件,取速度大小为260 m/s;将其余所有进出口设置为自由出流边界条件;将加捻腔壁面设置为无滑移壁面边界条件。

求解方式:用Fluent15.0进行流体数值计算。由于喷孔直径较小,空气进入时平均流速较高,气流流动属于湍流,模型采用标准k-ε湍流模型,用基于压力的定常求解方法,对流项采用二阶迎风格式离散,用SIMPLE算法进行求解,其他选项为默认项。

2 仿真与分析

2.1 加捻腔内部气流的流动特性

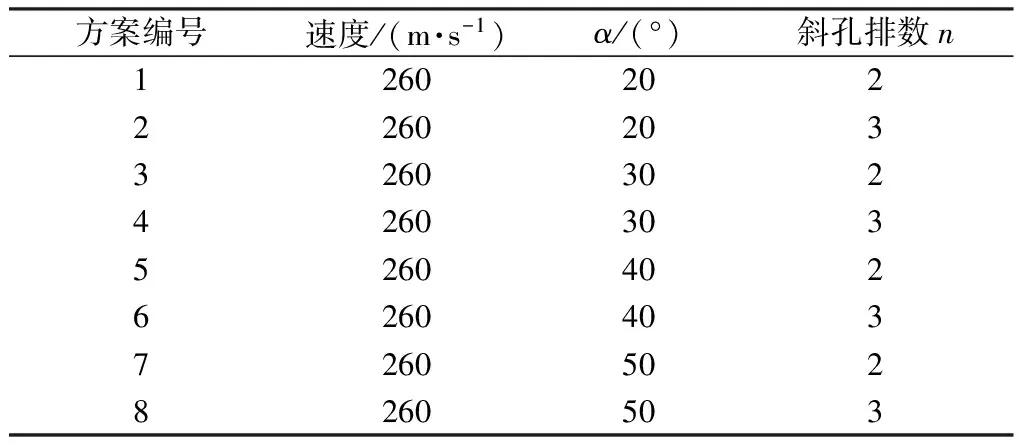

先将建立的CFD模型进行流场分析,计算结果见图3。

图3 计算结果Fig.3 Calculation results.(a)Path lines of particles; (b)Velocity vector of 3-D flow field; (c)Contours of static pressure at XZ profile; (d)Contours of velocity at XZ profile

由粒子迹线图可看出,由喷孔喷射进入的空气由切向进入加捻腔内进而形成旋转气流,推动纤维以螺旋状从纤维入口进入加捻腔。由图3(c)可看出在空心锭入口附近形静压存在负值,负压的存在有利于纤维经过加捻腔加捻后经引导针引导下顺利吸入空心锭入口,同时喷孔出口处存在相对较高的静压,这有利于尾端自由纤维能够很好地倒伏于空心锭外表面。三维流场速度矢量图(见图3(b))和横截面速度分布图(见图3(d))表明了加捻腔内流速的变化,空气经喷孔喷出以绕中心轴线旋转向下运动的形式向空心锭出口推进,在推进过程中加捻腔内部流场流速逐渐减小,在空心锭入口上方区域气流流速急剧减小,纤维在该区域完成加捻并消耗大量的能量。

2.2 加捻腔内静压分布

加捻腔内的静压分布将影响纤维加捻成纱的纱线结构,在XZ截面上取不同Z值(沿中心轴线坐标取值)时静压值沿半径分布具有以下规律:曲线呈现U型分布且离中心轴线越近静压越小,并随半径的增加静压逐渐增大;中心轴线处静压值最小且存在负值,这有利于靠近中心轴线处的纤维以平行伸直的状态进入空心锭内,仿真结果如图4所示。

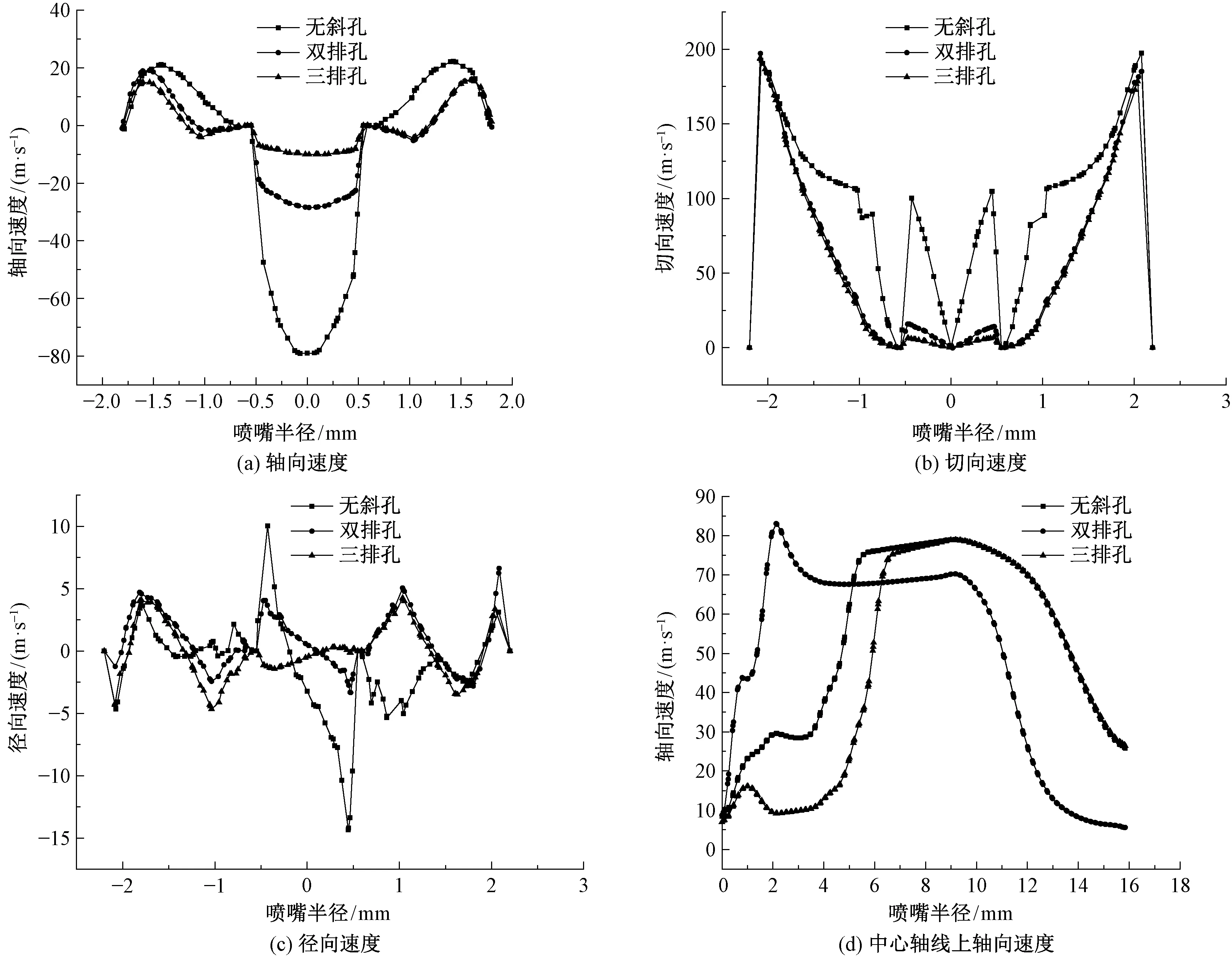

图5 速度曲线Fig.5 Velocity curve.(a) Axial velocity; (b) Tangential velocity; (c) Radial velocity; (d) Axial velocity distribution on central axis

图4 XZ截面不同Z值的静压曲线Fig.4 Static pressure distributions at XZ profile with different Z values

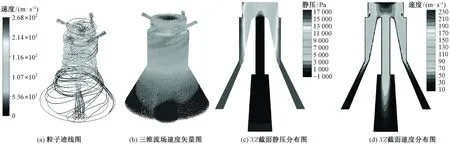

2.3 空心锭上斜孔排数对气流流动的影响

为判断斜体通孔对流场速度分布是否产生影响,取表1中斜孔角度α为30°、斜孔排数n为2、3,分析流场速度的变化规律。在Fluent软件中分别取XZ截面距加捻腔顶端Z=1.85处以及加捻腔中心轴线上速度曲线进行分析,计算结果如图5。

由图5(a)所示的Z=1.85处轴向速度分布曲线可知,在靠近空心锭顶端处轴向速度存在负值表示该区域存在少量的回流且有以下分布规律:轴向速度随径向距离的增加逐渐减小到零,而当径向距离继续增加时,轴向速度又变为正值并逐渐增大。当径向距离增加到接近加捻腔壁面附近时,由于纤维与壁面摩擦力的存在,轴向速度迅速减小为零。

由图5(b)所示的Z=1.85处切向速度分布曲线可知,离喷孔出口越远切向速度越小,空心锭子会对气流产生影响,在接近空心锭处切向气流流速降低。

由图5(c)所示的Z=1.85处径向速度分布曲线可知,此处径向速度总体较小,在空心锭近壁面处速度波动较大,这种速度分布有利于进入喷嘴中边缘自由尾端纤维在气流作用下膨胀, 从而在切向气流作用下获得更多的包缠纤维。

由图5(d)所示的中心轴线轴向速度曲线可知,在加捻完成后(即图中后半段曲线)纱线在空心锭中心通道输出时,斜体通孔能够显著增加输出时的轴向速度并且能够有效减缓轴向速度减小的趋势从而提高纤维的扭转效果、增加纤维间的抱合力提高纱线的断裂强度。

2.4 斜孔角度对速度的影响

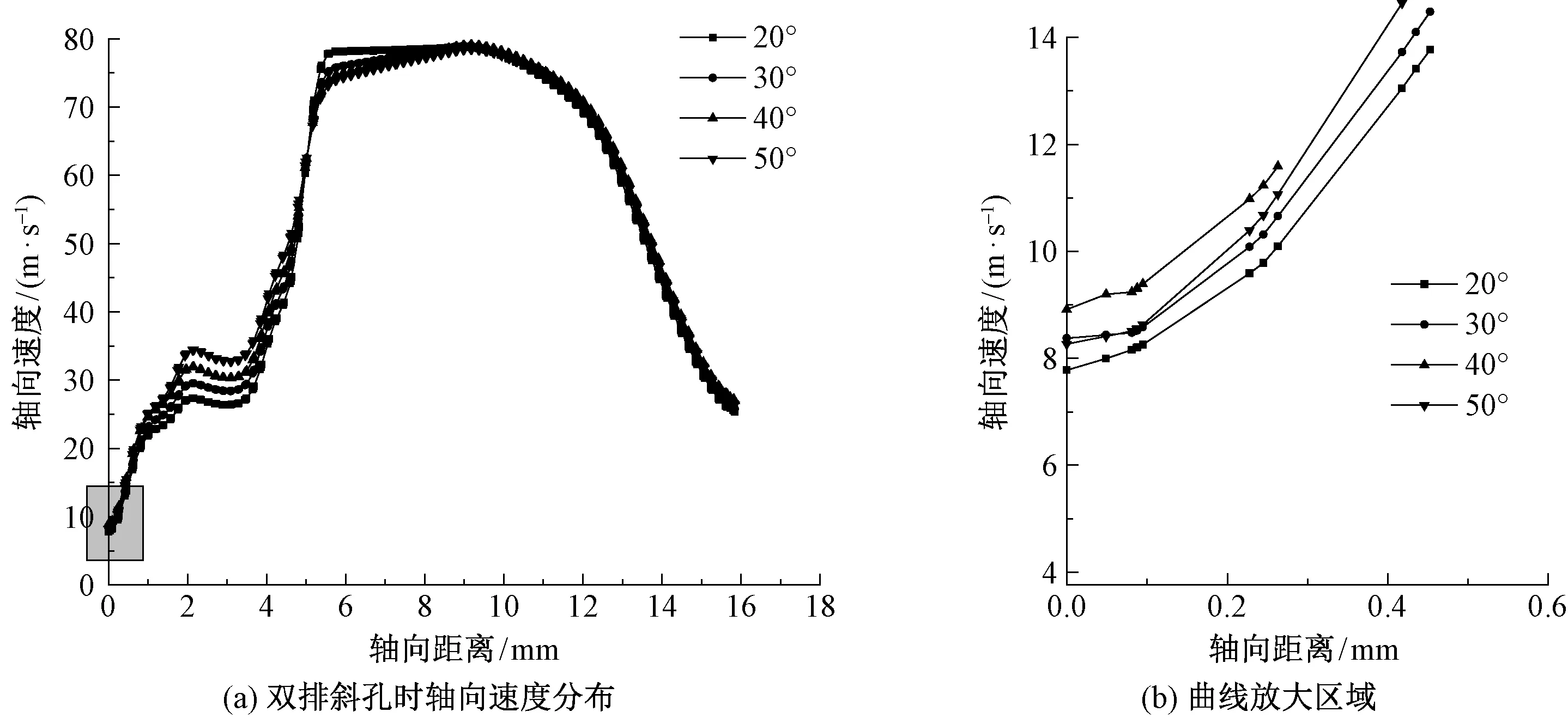

取表1中斜孔排数为2、斜孔角度α为20°、30°、40°、50°,分析斜孔角度对加捻腔内中心轴线上的轴向速度分量的影响,计算结果如图6所示。

图6 轴向速度曲线Fig.6 Axial velocity curve.(a) Axial velocity distribution; (b) Local curve magnification

由图6(a)、(b)可知,斜孔角度会对空心锭中心轴线上轴向速度分布起到一定的影响,当斜孔角度α由20°增大到50°时,纤维入口处中心轴线上轴向速度由20°时的7.8 m/s增大到40°时的 8.9 m/s,随之又减小到50°时的8.3 m/s。

3 结 论

通过利用流体计算软件Fluent15.0,采用标准k-ε湍流模型对加捻腔内部三维流场进行了数值模拟,得到了气流的速度场和压力场,并通过修改空心锭结构参数得到了空心锭内部的轴向速度曲线,得出以下结论:1)空气经喷孔喷出后以切向旋转形式带动纤维呈现螺旋状向空心锭出口推进且气流流速逐渐减弱。2)空心锭入口处静压存在负值有利于纤维进入空心锭入口,且静压呈现U型分布。3)空心锭上斜体通孔在不影响纤维加捻的情况下,能够显著增加纤维输出时的轴向速度和减缓速度减小的趋势,这有利于提高纤维的扭转效果、增加纤维内部的抱合力,从而增加纱线断裂强度、提高纱线性能。4)空心锭斜孔角度对纤维入口轴向速度起到一定的影响,随斜孔角度的增大存在先增大后减小的趋势。

FZXB

[2] SHANG Shanshan,SUN Na,YU Chongwen,et al.Optimization of nozzle structure parameters of vortex spinning[J].Textile Research Journal,2015,85(9):998-1006.

[3] 王善元,于修业.新型纺织纱线[M].上海:东华大学出版社,2007:146-154.

WANG Shanyuan,YU Xiuye.New Textile Yarns[M].Shanghai:Donghua University Press,2007:146-154.

[4] LI Meiling.Effect of the distance between jet orifice and nozzle alex on properties of vortex spun yarn[J].The Journal of the Textile Institute,2016,107(1):81-90.

[5] LI Meiling,YU Chongwen,SHANG Shanshan.Effect of vortex tube structure on yarn quality in vortex spinning machine[J]. Fibers and Polymers,2014,15(8):1786-1791.

[6] 裴泽光,马乾坤,孙磊磊.村田Vortex Ⅲ 870 型涡流纺纱机初步解读[J].上海纺织科技,2013,41(11):55-57.

PEI Zeiguang,MA Qiankun,SUN Leilei.Preliminary introduction of murata vortex Ⅲ 870 spinning frame[J].Shanghai Textile Science & Technology,2013,41(11):55-57.

[7] KLARA Kostajnšek,KRSTE Dimitrovski.Comparative study on the properties of vortex and ring spun yarn and the properties of woven fabrics containing those yarns in weft[J]. Fibers & Textiles in Eastern Europe,2016,116(2):59-65.

[8] 刘荣清,新型纺纱的发展和展望[J].纺织器材,2015,42(4):54-59.

LIU Rongqing,The development and prospect of new spinning process[J].Textile Accessories,2015,42(4):54-59.

[9] 胡革明,江玲,陈美玉,等.喷气涡流纺织物与传统环锭纺织物性能对比[J].棉纺织技术,2017,45(1):26-30.

HU Geming,JIANG Ling,CHEN Meiyu,et al.Property comparsion between air-jet vortex fabric and ring fabric[J].Cotton Textile Technology,2017,45(1):26-30.

[10] 尚珊珊,郁崇文.喷气涡流纺涡流管喷孔工艺的实验研究[J].纺织学报,2013,34(6):34-39.

SHANG Shanshan,YU Chongwen.Experimental research of vortex tube′s jet orifice technology in jet vortex spinning[J].Journal of Textile Research,2013,34(6):34-39.

[11] 邹专勇.喷气涡流纺成纱工艺对竹浆纤维色纺纱性能的影响[J].纺织学报,2014,35(2):23-28.

ZOU Zhuanyong.Influence of yarn formation process on properties of bamboo pulp fiber colored spun yarn using air jet vortex spinning[J].Journal of Textile Research,2014,35(2):23-28.

[12] 周金香,邹专勇.喷气涡流纺成纱工艺对色纺竹浆纤维针织物性能的影响[J].纺织学报,2015,36(6):30-36.

ZHOU Jinxiang,ZOU Zhuanyong.Influence of yarn formation process on properties of knitted fabrics made of air jet vortex-spun bamboo pulp colored yarns[J].Journal of Textile Research,2015,36(6):30-36.

[13] 张肖斌,薛文良,程隆棣.一种喷气涡流纺槽孔型空心锭:中国,103290542[P].2013-09-11.

ZHANG Xiaobin, XUE Wenliang, CHENG Longdi. A hollow spindle with slot of air-jet vortex spinning:China,103290542[P].2013-09-11.

Influenceofhollowspindlestructureparametersonflowfieldofairjetvortexspinning

CHEN Hongli1,2, LI Jiong1,2, JIN Yuzhen1,2, WU Chuanyu1,2, HU Xudong1,2

(1.EngineeringResearchCenterofModernTextileEquipmentTechnology,MinistryofEducation,ZhejiangSci-TechUniversity,Hangzhou,Zhejiang310018,China; 2.CollegeofMechanicalEngineeringandAutomation,ZhejiangSci-TechUniversity,Hangzhou,Zhejiang310018,China)

In order to study the influence of the inclined hole structure on hollow spindle on the properties of vortex spinning yarn, the 3-D model of twisting chamber was established by using CAD software-Solidworks and the computational fluid dynamics model was built by FLUENT 15 software; and the flow field simulation was carrier out, and the flow characteristic and the distribution law of pressure field and velocity field were studied. Simulation results show that air is ejected from the jet orifice and pushed in a spiral manner, static pressure in twisting chamber is in U shaped distributions; the negative pressure exists near the entrance of the hollow spindle, facilitating the sucking of fibers into the hollow spindle; the inclined hole on the outer surface of the hollow spindle is beneficial to increase the output of fibers′axial velocity and effectively slow down the trend of axial velocity reduction; the angle of the inclined hole will affect the axial velocity of fibers when entering the twisting chamber, and as the angle of inclined hole increases, the axial velocity increases first and then decreases; and the inclined hole can improve fibers′twisting effect and ameliorate yarn properties.

air jet vortex spinning; hollow spindle structure; twisting chamber; numerical simulation; flow field

10.13475/j.fzxb.20170301806

TS 101.2

A

2017-03-08

2017-09-08

国家自然科学基金项目(51576180, 51205363);浙江省自然科学基金项目(LY15E050027, LZ14E050004)

陈洪立(1980—),男,副教授。主要研究方向为先进纺纱技术。E-mail:chenhldr@zstu.edu.cn。