基于EIS研究镁水泥混凝土中涂层钢筋的耐腐蚀性

2017-12-25,,,,

,, ,,

(1.兰州理工大学 土木工程学院,甘肃 兰州 730050; 2.洛阳路桥建设集团有限责任公司,河南 洛阳 471700; 3.永城市交通运输局,河南 永城 476600)

基于EIS研究镁水泥混凝土中涂层钢筋的耐腐蚀性

乔宏霞1,王鹏辉1,巩位1,王旭峰2,张家畅3

(1.兰州理工大学土木工程学院,甘肃兰州730050;2.洛阳路桥建设集团有限责任公司,河南洛阳471700;3.永城市交通运输局,河南永城476600)

通过模拟室内自然状态、氯化镁溶液和水三种工作环境,采用CS350电化学工作站,结合理论与试验分析,对镁水泥混凝土涂层钢筋的交流阻抗谱进行研究。结果表明:通过对交流阻抗谱和涂层电阻的表征分析得出该涂层可以很好地保护镁水泥混凝土中的钢筋免受腐蚀。不同的混凝土保护层厚度对同时期的涂层电阻有一定的影响,涂层电阻的大小随保护层厚度增加而增加。从而得出该涂层对镁水泥钢筋混凝土中的钢筋起到很好的保护作用,进而解决镁水泥钢筋混凝土在盐渍土地区应用易受侵蚀的问题。

镁水泥混凝土; 锌、铝基涂层钢筋; 交流阻抗谱; 涂层电阻

1 前 言

我国盐渍土总面积约3630.53×104hm2,西部六省(陕、甘、宁、青、蒙、新)盐渍土分布面积为2506.33104hm2[1]。盐渍土含有大量能影响建筑寿命的钾、钠、钙、镁的氯化物、硫酸盐、重碳酸盐等。我国境内从西安到乌鲁木齐方向的大部分地区都属于盐渍土分布区[2]。在盐渍土地区的恶劣环境下普通混凝土不能充分发挥其工作性能。但是,通过研究不同粉煤灰掺量的混凝土在硫酸环境下的性能劣化时变规律,得出当粉煤灰掺量为20%时混凝土的抗硫酸性能最佳[3]。可通过溶凝胶技术制备混凝土耐腐蚀涂层来提高混凝土的耐腐蚀性[4]。通过对混凝土内掺加偏高岭土及其复合粉使混凝土形成致密的孔系结构来抑制氯离子向混凝土内部的渗透,进而提高混凝土的耐久性[5]。氯氧镁水泥是一种MgO-MgCl2-H2O体系组成的镁质胶凝材料,主要成分为碱式氯化镁,通用式为Mgx(OH)y·CL·nH2O[6-7],pH值为10~11[9],有很好的抗盐卤性能,但其对金属有较强的腐蚀性。因此,对于镁水泥钢筋混凝土结构建筑物来说,解决其对自身钢筋的腐蚀问题,将对盐渍土地区的建筑起到保护作用。涂层是通过涂装工艺把涂料完整地覆盖于物体表面所形成的具有保护性、装饰性和特定功能的薄膜覆盖层[9]。因此,为避免氯氧镁水泥混凝土对自身钢筋的腐蚀,可利用经涂层处理过的钢筋来提高氯氧镁水泥钢筋混凝土的耐久性。本文针对镁水泥钢筋混凝土虽具有抗盐卤性能,但其氯离子对自身钢筋产生严重腐蚀的问题,研究了在不同环境中,经同种涂层处理后的镁水泥钢筋混凝土的钢筋在一年内的腐蚀情况。

2 试 验

2.1 实验材料

由宁波计式金属表面处理有限公司提供的日本久美特涂层(GEOMET)作为钢筋的涂层(涂层中含有大量超细的锌、铝鳞片并由特殊的钝化剂粘结在一起);由青海省格尔木市察尔汗盐湖氯化镁厂提供的氧化镁(MgO)和氯化镁(MgCl2·6H2O);由兰州水阜提供级配良好的河砂;由兰州华陇商砼公司提供性能指标合格级配连续的碎石;由兰州某钢厂生产的Ⅰ级粉煤灰(用于改善混凝土耐久性);耐水剂由天津市百世化工有限公司生产的含量不小于85.0%,色度、黑曾单位不大于25的磷酸;采用KD萘系高效减水剂。选用fy=300N/mm2的HPB300钢筋。水选用符合国家行业标准《混凝土拌合用水标准》JGJ63-2006要求的自来水。

2.2 试验方法

本试验采用的镁水泥混凝土试块尺寸为100×100×100mm,光圆钢筋尺寸为直径8mm,长度100mm,钢筋经碱洗,酸洗除去其表面的保护层[10],然后用久美特涂料均匀涂刷三层,每层间隔涂刷时间为24h。实验试块按试验环境分为三组,每组三块,第一组是自然环境,第二组将试块放入水中,第三组将试块放入浓度为3mol/L的氯化镁溶液中。按混凝土涂层厚度将试块又分为A、B两组:A组(25mm),B组(50mm)。选用前期优选过的镁水泥混凝土配合比试块制备,具体如表1所示。实验仪器为CS350电化学工作站,涂层钢筋为工作电极,薄不锈钢板作为辅助电极,其电极面积为20cm2,大于工作电极面积。饱和KCl电极作为参比电极。交流阻抗测量频率范围为0.01~100000Hz,交流正旋激励信号幅值为10mV,交流阻抗测试时采用金属屏蔽进行电磁屏蔽。每90d对试验试块进行一次电化学交流阻抗(EIS)测试。

表1 镁水泥混凝土配合比/kg·m-3

3 试验结果与数据分析

3.1 实验原理

交流阻抗谱是把材料或者其他的研究对象在不同频率下进行交流阻抗测量所得到的复数阻抗随频率变化的曲线。对系统施加一个恒定的信号,系统中就会产生一个恒定的响应,用输出响应与输入微扰之比来描述系统的性质。氯氧镁水泥的交流阻抗谱呈典型的电介质谱,整个水化过程中其交流阻抗谱不变[12]。涂层钢筋电阻的大小受涂层厚度、化学组成及微观结构等因素的影响,其电阻大小表示涂层钢筋在浸泡初期、中期、后期对水分子、腐蚀性离子、氧的阻挡性能,交流阻抗谱出现单容抗弧特性,且长弧半径越大,涂层电阻越大[13]。涂层钢筋电容反映了涂层中的渗水量。在一定条件下,涂层钢筋电阻越大,涂层钢筋电容越小,抗腐蚀性能越好。若阻抗谱出现一个双容抗弧(高频区出现一小段圆弧,低频区仍为一个半径很大的单容抗弧),说明涂层对钢筋的保护效果很好,钢筋处于钝化状态。若高频区为圆弧,低频区出现一近似45°的直线,则表现为扩散特征的Warburg阻抗,说明钢筋腐蚀的控制步骤转变为扩散控制。

3.2 交流阻抗数据分析

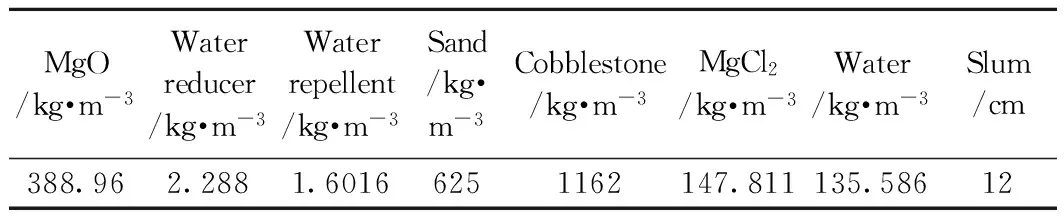

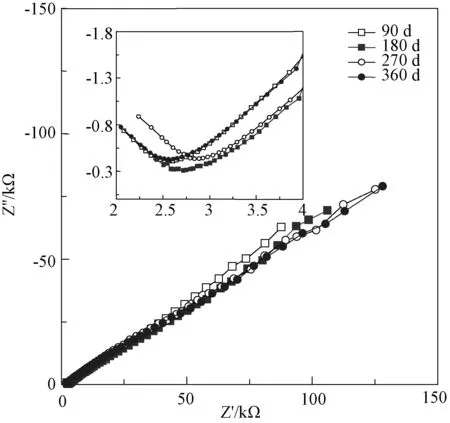

3.2.1自然环境下交流阻抗分析 自然环境中涂层钢筋A,B的Nyquist图为图1、图2。

图1 自然环境中涂层钢筋A的Nyquist图Fig.1 Nyquist plots of coating steel bar A in a natural environment

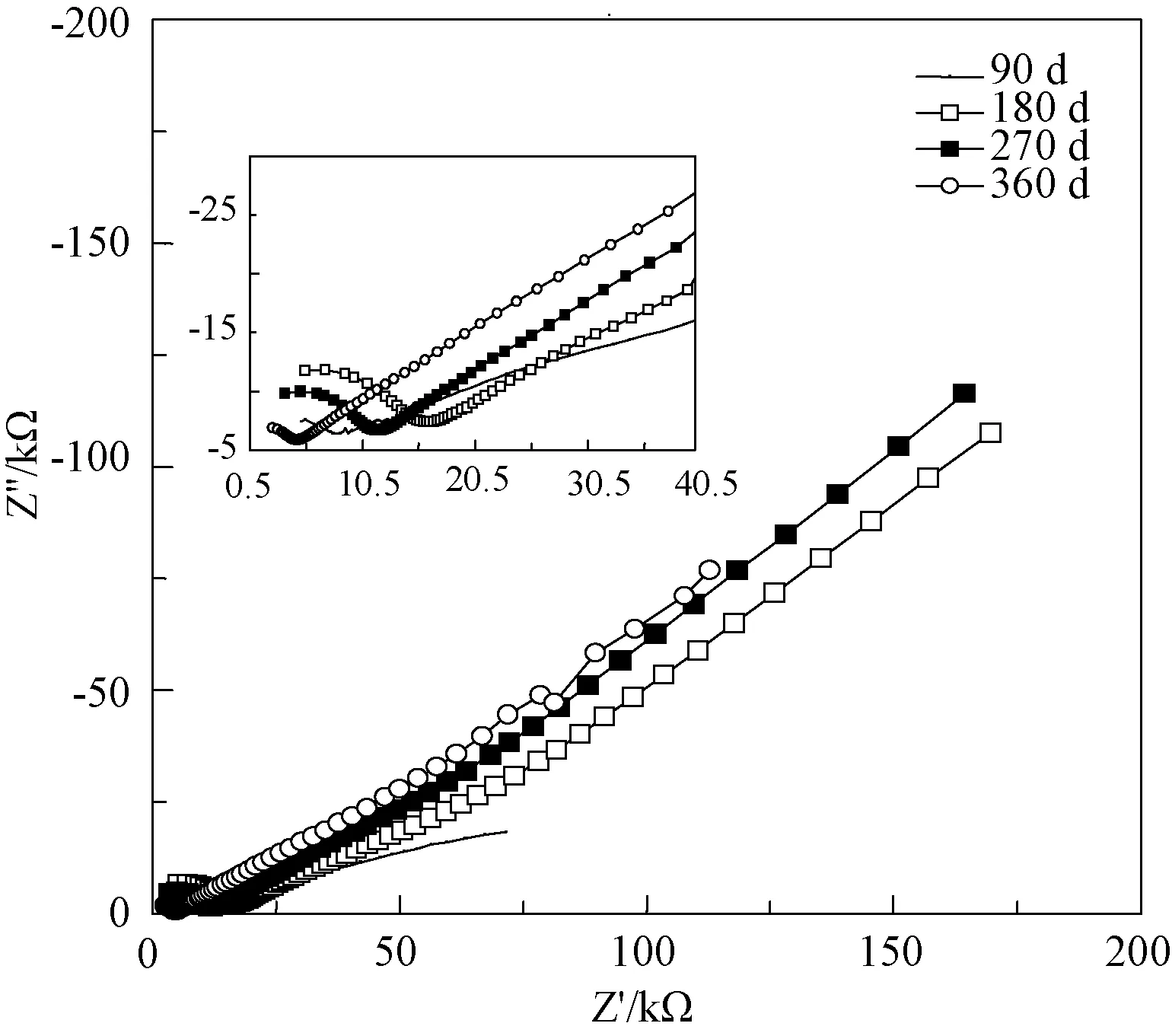

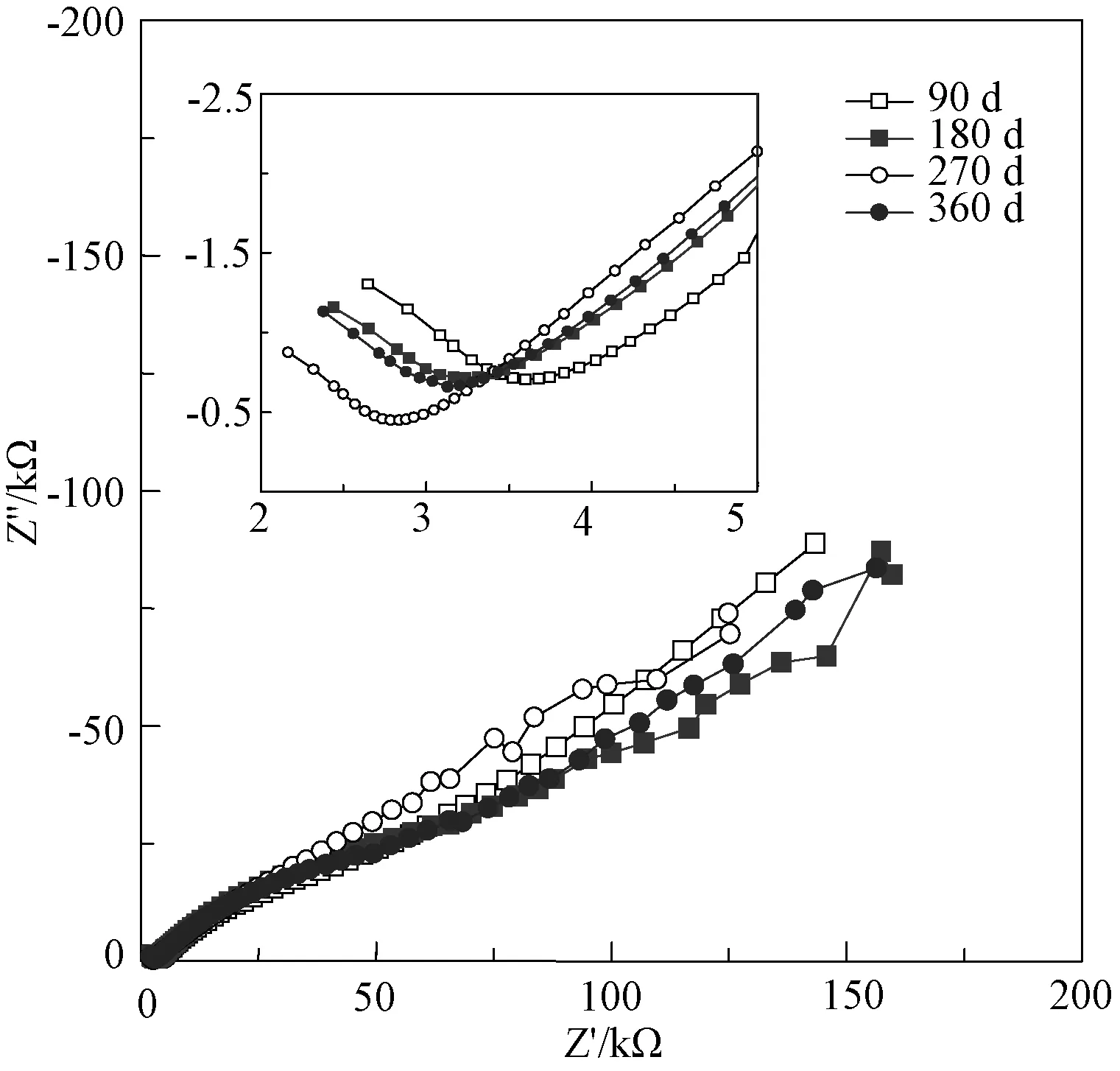

图2 自然环境中涂层钢筋B的Nyquist图Fig.2 Nyquist plots of coating steel bar B in a natural environment

在混凝土中钢筋钝化的明显特征就是高频区和低频区出现两段容抗弧且低频区容抗弧接近一条直线[13-16]。从图1和图2可以看出,涂层钢筋的阻抗谱表现为双容抗弧即高频区和低频区分别有两段容弧抗,高频区出现一个很小的圆弧,低频区的圆弧半径非常大,接近一条直线,表明涂层表面双电层的传递电阻非常大,但是在涂层表面也有腐蚀发生,由于腐蚀时间太短,腐蚀界面还没作用到钢筋。由此可知镁水泥混凝土中涂层对钢筋起到保护作用,钢筋未发生腐蚀。随着时间延长,在第360d时低频区的近似直线接近45°,说明等效电路中出现了与扩散有关的原件Warburg阻抗,此时由于涂层大量添加物的阻挡作用,电解质溶液渗入涂层就会很困难。电解质溶液从涂层孔道进入涂层的速度远小于电解质溶液在界面处生成腐蚀产物的速度,界面处不溶性腐蚀产物要向溶液中扩散,此时扩散控制腐蚀过程[17]。而整个电极过程的控制步骤从电解质溶液向涂层内部渗透的过程转化为涂层的腐蚀反应物产生或扩散的过程。从图2中可以看出同期的低频区容抗弧近似直线的斜率要小于图1,在第360d时其低频区直线小于45°,表明整个电极过程的控制步骤还处于电解质溶液向涂层的渗透过程,说明混凝土保护层厚度的大小对于钢筋的保护程度有一定的影响。

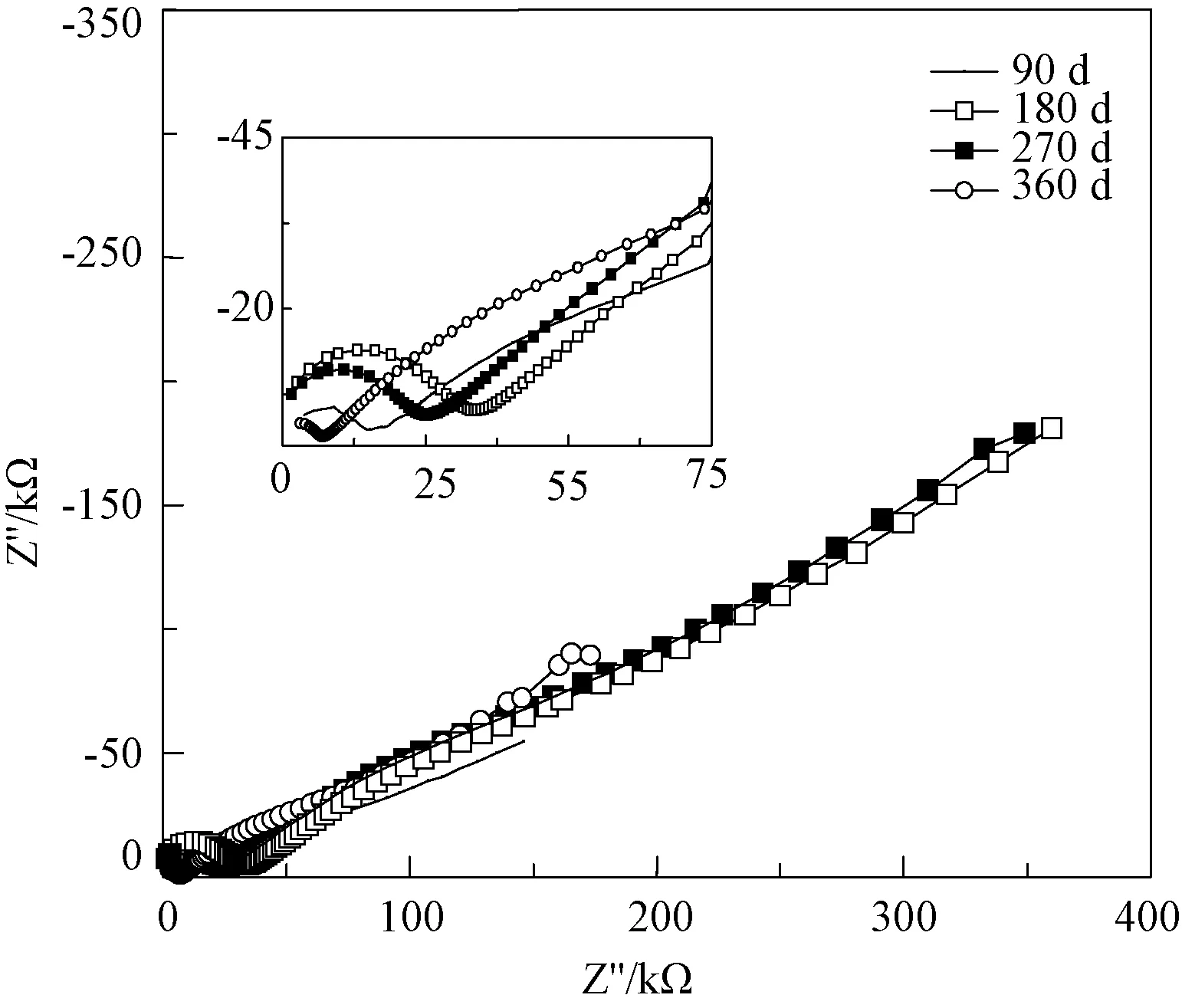

3.2.2水中交流阻抗分析 水环境中涂层钢筋A,B的Nyquist图为图3、图4。

图3 水中涂层钢筋A的Nyquist图Fig.3 Nyquist plots of coating steel bar A in water

图4 水中涂层钢筋B的Nyquist图Fig.4 Nyquist plots of coating steel bar B in water

从图3、图4可以看出,涂层钢筋的阻抗谱为双容抗弧,高频区的容抗弧变得较为完整,低频区的容抗弧接近直线,表明涂层表面双电层的传递电阻非常大,涂层对钢筋起到了很好的保护作用,钢筋未发生腐蚀。随着时间延长,在第270d时低频区的近似直线接近45°,说明等效电路中出现了与扩散有关的Warburg阻抗,此时由于涂层大量添加物的阻挡作用,电解质溶液渗入涂层就会很困难,参与界面腐蚀反应的反应物的传质过程也就是一个慢步骤。电解质溶液从涂层孔道进入涂层的速度远小于电解质在涂层界面处生成腐蚀产物的速度,界面处不溶性腐蚀产物要向溶液中扩散,此时扩散控制腐蚀过程。而整个电极过程的控制步骤由电解质溶液向涂层内部渗透的过程转化为涂层的腐蚀反应物产生或扩散的过程。且同期的低频区容抗弧的近似直线的斜率,图4要小于图3,说明混凝土保护层对涂层钢筋有一定的保护作用。

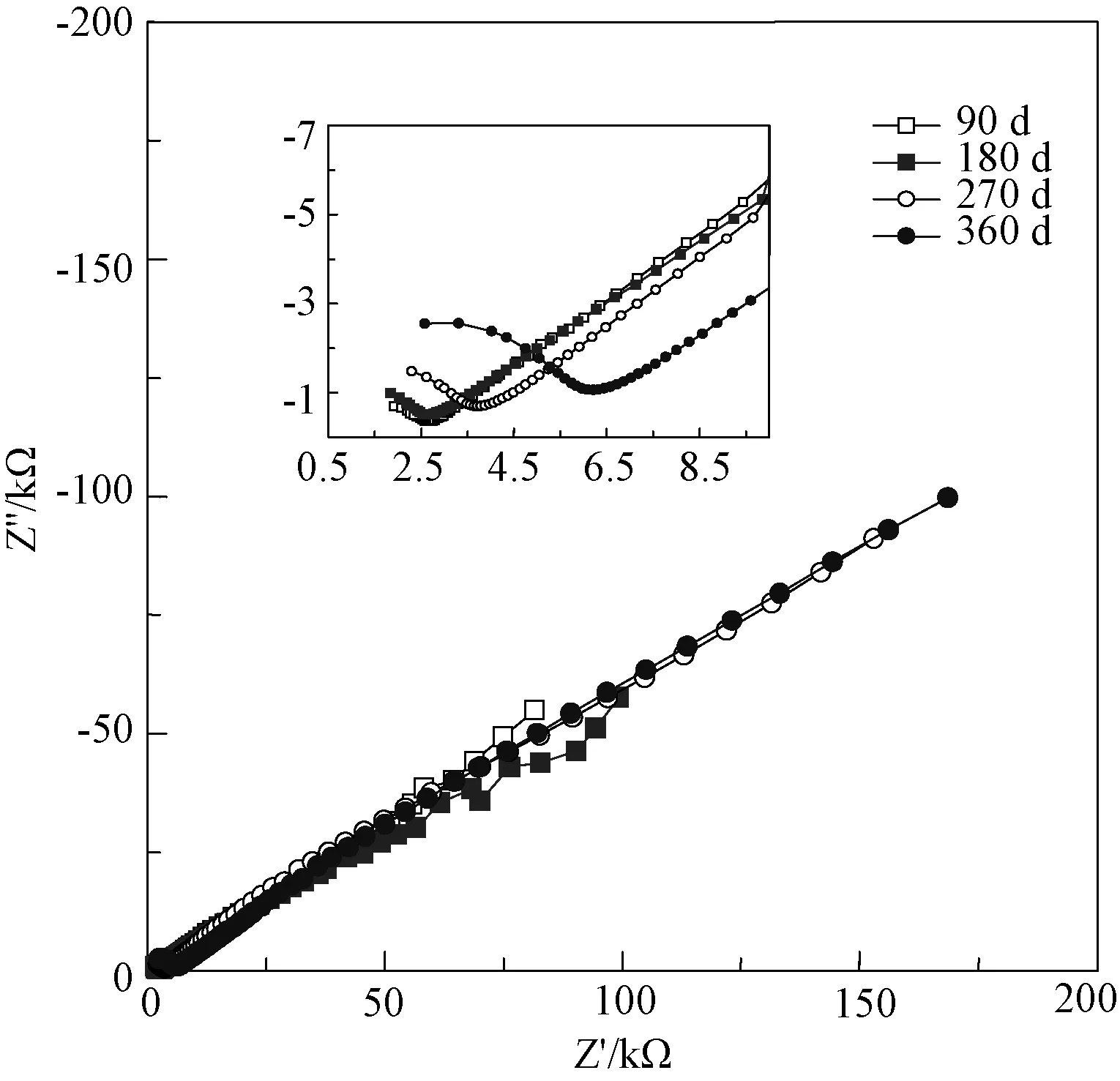

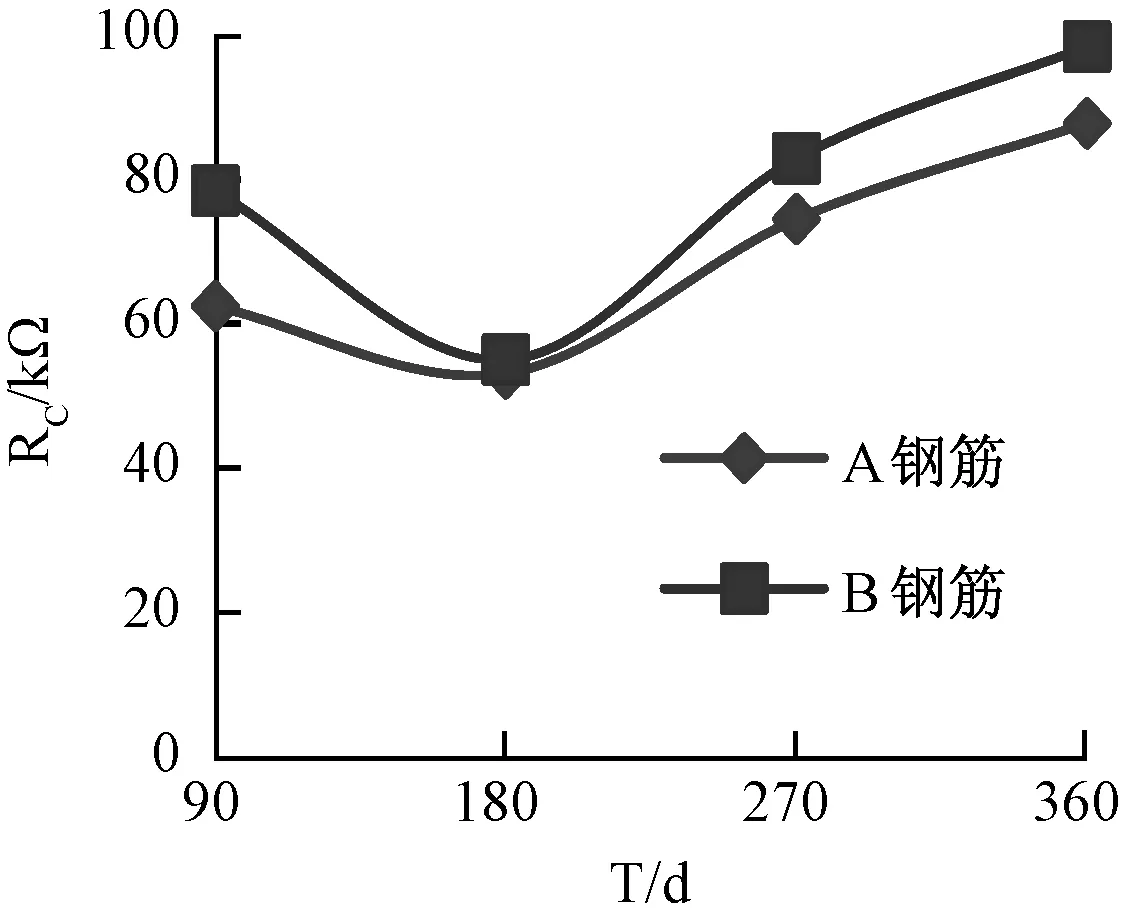

3.2.3氯化镁溶液中交流阻抗分析 氯化镁溶液中涂层钢筋A,B的Nyquist图见图5、图6。

图5 氯化镁溶液中涂层钢筋A的交流阻抗图Fig.5 Nyquist plots of coating steel bar A in magnesium oxychloride solution

图6 氯化镁溶液中涂层钢筋B的交流阻抗图Fig.6 Nyquist plots of coating steel bar B in magnesium oxychloride solution

从图5、图6中可以看出,涂层钢筋的阻抗谱为双容抗弧,且高频区的容抗弧变得较为完整,而低频区的容抗弧接近直线,表明涂层表面双电层的传递电阻非常大,涂层对钢筋起到了很好的保护作用。从图中可看出在270d对应的低频区容抗弧近似于45°的直线,说明等效电路中出现了与扩散有关的Warburg阻抗,此时由于涂层大量添加物的阻挡作用,电解质溶液深入涂层就会很困难,参与界面腐蚀反应的反应物的传质过程变慢。电解质溶液从涂层孔道进入涂层的速度远小于电解质在界面处生成腐蚀产物的速度,界面处不溶性腐蚀产物要向溶液中扩散,此时扩散控制腐蚀过程。而整个电极过程的控制步骤由电解质溶液向涂层内部渗透的过程转化为涂层的腐蚀反应物产生或扩散的过程。360d时低频区的容抗弧近似直线的斜率小于270d的容抗弧近似直线斜率,说明B钢筋的涂层电阻小于A钢筋的涂层电阻。且图6同期的低频区容抗弧近似直线的斜率要小于图5,说明混凝土保护层厚度对涂层钢筋有一定的保护作用。

4 机理分析

4.1 各腐蚀阶段对应的等效电路机理分析

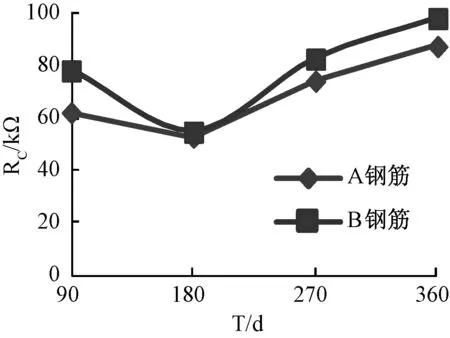

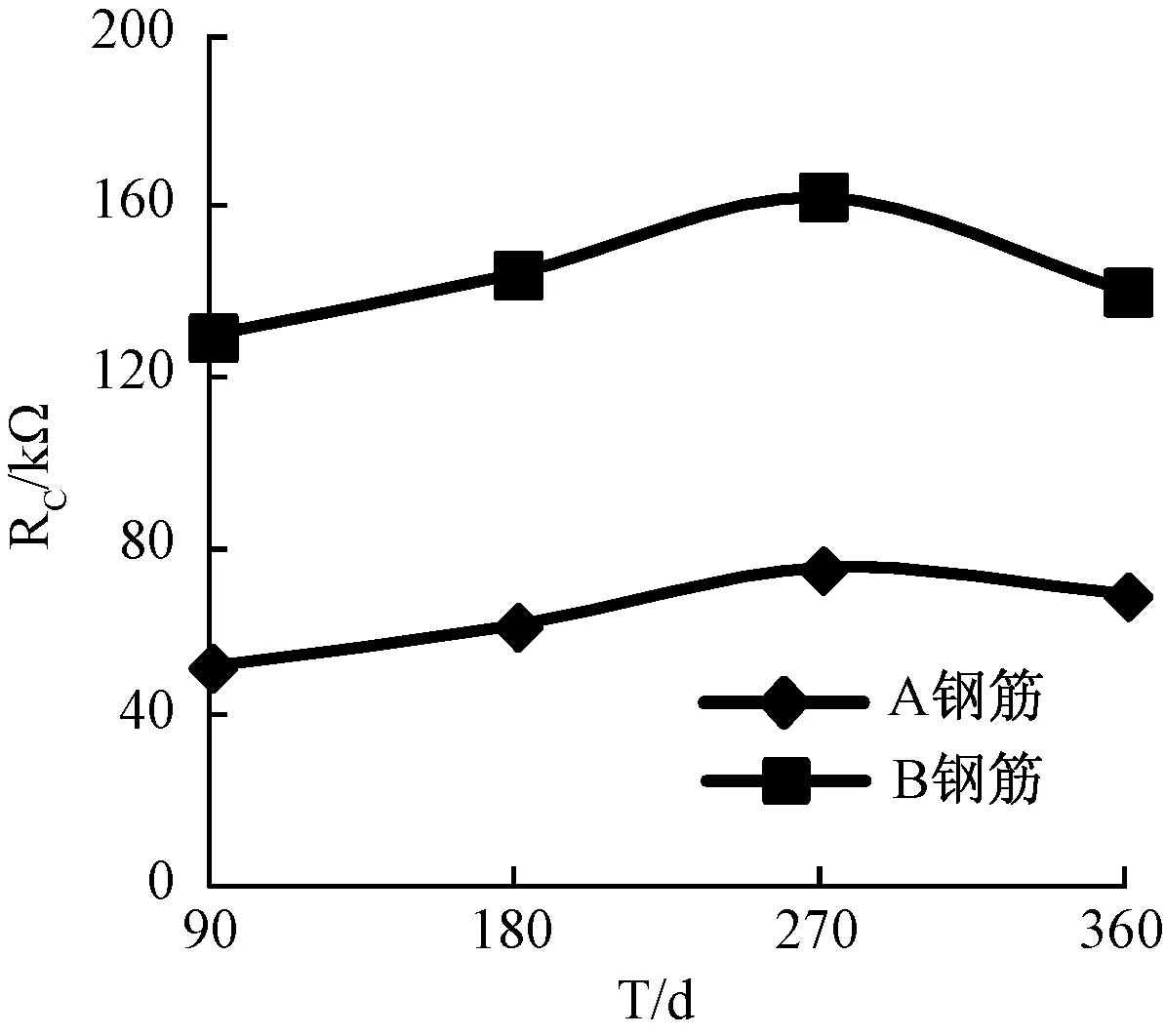

图7 自然环境中涂层钢筋A,B的涂层电阻图Fig.7 Coating resistance of coating steel bar A and B in a natural environment

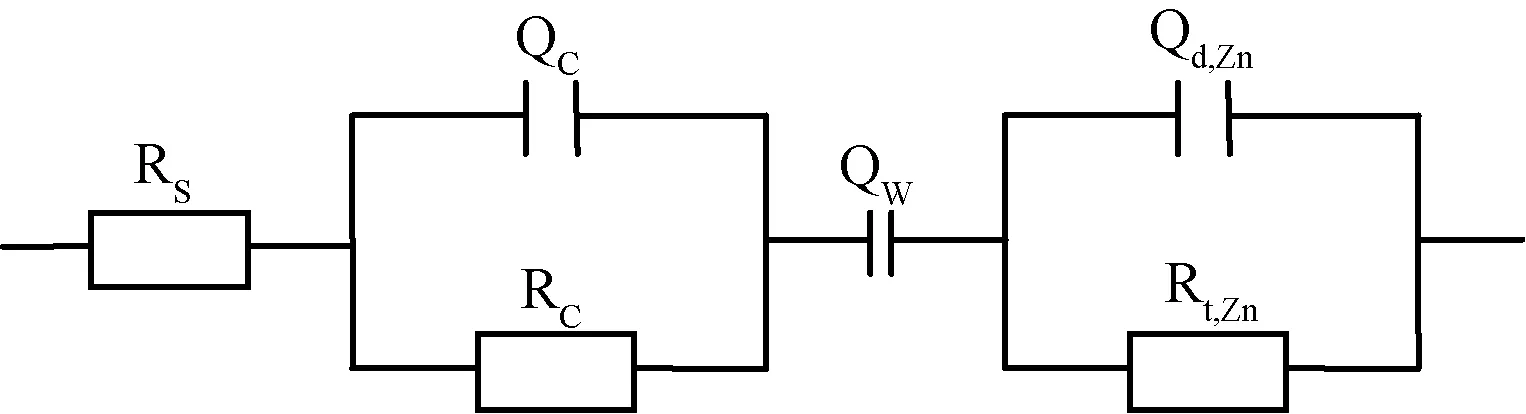

涂层电阻Rc随时间变化如图7、图8、图9所示。从图7可以看出涂层电阻在90~180d内不断减小,这是由于镁水泥中的Cl-作用于涂层使涂层电阻减小,而进行EIS试验时对于自然环境下的试件要将其事先浸泡于电解质溶液中(水溶液)5d左右,然后再放入电解池中进行试验,致使电解质溶液和Cl-进一步作用于涂层,向涂层内部渗透,使涂层电容增加,涂层电阻降低[18]。浸泡初期涂层较厚,涂层对电解质溶液有很大的阻挡作用,电解质溶液难以穿过涂层达到金属表面对其进行腐蚀,此时涂层电容很小,电解质溶液电阻与涂层电阻是串联的关系,此时的等效电路如图10所示。图7所示,从第180~360d内涂层电阻逐步增大,这是因为涂层中锌鳞片与铝鳞片层层相叠(数十片甚至数百片),电解质溶液沿着鳞片之间的空隙,弯弯曲曲地向内渗透,延长了反应物的传质过程[18-19]。超细的锌鳞片和铝鳞片以及特殊粘结剂的作用,电解质溶液向涂层内部渗透受阻,锌鳞片、铝鳞片电位比铁低,会作为牺牲阳极为钢铁基体提供阴极保护,并且涂层中的钝化剂使锌鳞片钝化,使锌的腐蚀速度降低,其腐蚀产物会堵塞涂层孔道微孔和缺陷,致使涂层的孔隙率降低,涂层电容减小,电阻增大,此时等效电路图如图11所示。

图8 水环境中涂层钢筋A,B的涂层电阻图Fig.8 Coating resistance of coating steel bar A and B in water

图9 氯化镁溶液中涂层钢筋A,B的涂层电阻Fig.9 Coating resistance of coating steel bar A and B in magnesium oxychloride solution

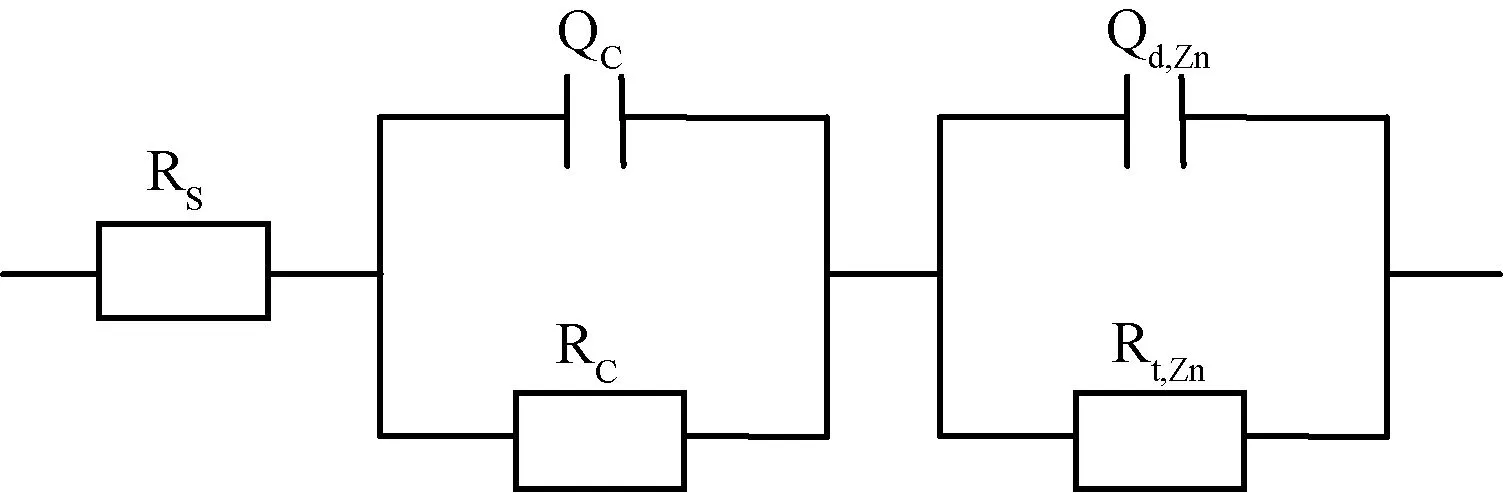

图10 浸泡初期的等效电路Fig.10 Equivalent circuit in early immersion

图11 浸泡中期的等效电路Fig.11 Equivalent circuit in medium-term immersion

图8所示从第90d开始到第360d结束,涂层电阻增大,电容减小。此过程是因为涂层中锌鳞片与铝鳞片相互叠加增大了电解质溶液渗入涂层的时间,锌鳞片、铝鳞片作为牺牲阳极,涂层中的钝化剂使锌鳞片钝化,使腐蚀速率降低,生成的产物将微孔和缺陷堵塞,致使涂层的孔隙率降低,使涂层电容减小,电阻增大。到第360d结束时涂层电阻依然没有减小,说明反应过程的步骤依然是电解质溶液向涂层内部的渗透为主,其等效电路图如图11所示。而图9中从第270d到360d涂层电阻逐渐减小,是因为电解质溶液不断渗入到涂层孔道中,使涂层孔道扩大,扩散速率增加,有电解质溶液深入涂层或到达基体表面,涂层电容增加,电阻减小。从图7、图8、图9中可以看出从90d到360d对应的A钢筋涂层电阻小于B钢筋涂层电阻,可知镁水泥混凝土对涂层钢筋的保护效果随混凝土保护层厚度增加而增加。

等效电路图中,RS为溶液电阻,QC为涂层电容,RC为涂层电阻,Qd,Zn为涂层中锌粒表面的双电层电容,Rt,Zn为锌粉腐蚀反应的电荷转移电阻,QW为锌的氧化物与铝的氧化物的电容,由于铝的含量太少其氧化物的电容可忽略不计,实际上反应了具有弥散效应的特征。

4.2 微观结构分析

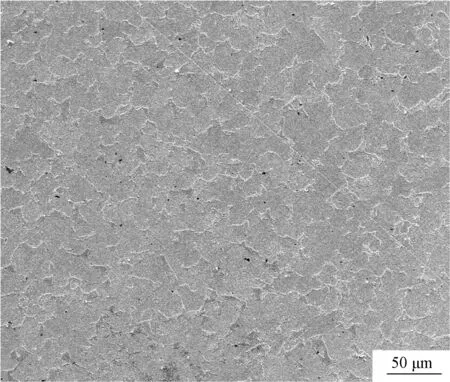

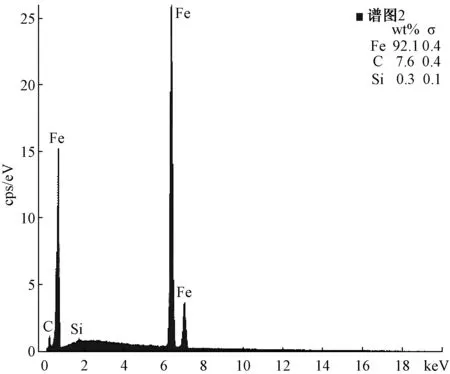

根据图7、图8的涂层电阻可知钢筋未受到腐蚀,而图9在第270d到第360d涂层电阻逐渐减小,表明涂层孔道扩大或有电解质溶液作用于基体表面。因此对第三组试块中一块试件的A钢筋进行微观分析。图12为其SEM扫描电镜图,图13为其EDS图。

图12 A钢筋表面的SEM图Fig.12 SEM image of steel bar A

图13 A钢筋表面的EDS图Fig.13 EDS pattern of steel bar A

采用JSM-5600LV扫描电子显微镜,对镁水泥钢筋混凝土钢筋的微观结构形态进行分析,从而进一步研究涂层对镁水泥钢筋混凝土在氯化镁溶液中浸泡360d后的保护情况。镁水泥混凝土中钢筋的锈蚀产物主要为Fe(OH)3、FeOOH(红棕锈)、Fe2O3[20],从图12中可以看出没有锈蚀产物覆于钢筋表面,说明电解质溶液以及氯离子没有通过涂层孔道达到钢筋表面而产生锈蚀。图13的EDS微观分析可以看出Fe的含量为92.1%、C的含量为7.6%、Si的含量为0.3%,没有其他杂质以及氯离子存在,说明氯离子还没有通过涂层孔道达到钢筋表面。

通过钢筋表面的SEM图和EDS图可知钢筋经360d的试验后没有被腐蚀,而文献[21]在相同试验条件下裸露钢筋发生锈蚀,说明久美特涂层可以很好地保护镁水泥混凝土中的钢筋免受腐蚀。

5 结 论

1.经锌、铝基涂层处理过的镁水泥钢筋混凝土,不论是在自然环境、在水中、还是在浓度为3mol/L的氯化镁溶液中,经过EIS试验周期为90d的4次试验,涂层可以很好地保护镁水泥混凝土中的钢筋免受锈蚀。

2.镁水泥混凝土保护涂层对涂层钢筋的保护程度随保护层厚度的增加而增加,50mm镁水泥混凝土保护层的涂层电阻比同时期的25mm镁水泥混凝土保护层的保护效果好。

3.通过涂层电阻结合SEM以及EDS分析,得出270~360d氯化镁溶液还没有通过涂层达到钢筋表面,腐蚀过程还处于涂层孔道不断扩大的阶段。

[1] 《中国1∶100万土地资源图》编图委员会,中国科学院、国家计划委员会自然资源综合考察委员会.《中国1∶100万土地资源图》土地资源数据集[M].北京:人民大学出版社, 1991, 6: 170~374.

[2] 温利强. 我国盐渍土的成因及分布特征[D].合肥工业大学硕士学位论文,杨成斌,安徽省,合肥工业大学, 2010.3.

[3] 李北星,周长泉,蔡老虎,王凯. 硫酸环境作用下粉煤灰混凝土性能劣化时变规律[J]. 材料科学与工程学报, 2014, 32(6): 809~815.

[4] 任志威,丁新更,董泽,吴春春,杨辉.混凝土表面SiO2-GPTMS- PDMS复合薄膜的耐腐蚀性能[J].材料科学与工程学报, 2012, 30(5): 737~740+751.

[5] 李鑫,邢锋,康飞宇. 偏高岭土及其复合粉改善混凝土氯离子导电量的研究[J]. 材料科学与工程学报, 2004, 24(6): 809~812.

[6] 文静,余红发,吴成友,等. 氯氧镁水泥水化历程的影响因素及水化动力学[J]. 硅酸盐学报, 2013, 41(05): 588~596.

[7] C Mazuranic, H Billinski, B Matkovic. Reaction Products in the System MgCL2-NaOH-H2O[J]. J Am Ceram Soc, 1982, 65(10): 523~526.

[8] Li Zongjin, Chau C. K. Influence of Molar Ratios on Properties of Magnesium Oxychloride Cement[J]. Cement & Concrete Research, 2007, 37(6): 866~870.

[9] 杨玫,王立华. 表面涂层的制备工艺与测试技术[J]. 武汉科技大学学报(自然科学版), 2003, 29(03): 241~244+261.

[10] 刘浩,蒋林华,游渌棽,等. 荷载对混凝土中钢筋腐蚀影响的研究进展[J]. 混凝土, 2014, 36(4): 9~12.

[11] 史美伦.混凝土阻抗谱[M].北京:中国铁道出版社, 2003.12, 70~100.

[12] MOHDJamari Siti Khumaira, et al. Acrylic Polyol/Silicone Coating Corrosion Protection Analysis using Electrochemical Impedance Spectroscopy[J]. Pigment and Resin Technology, 2015, 44(1): 41~47

[13] 刘晓敏,史志明,等. 钢筋在混凝土中腐蚀行为的电化学阻抗特征[J]. 腐蚀科学与防护技术, 1999, 11(3): 34~37.

[14] Qiao G F, Ou J P. Corrosion Monitoring of Reinforcing Steel in Cement Mortar by EIS and ENA[J]. Electrochim. Acta, 2007, 52(28): 8008~8019.

[15] Suryavanshi A K, Scantlebury J D, Lyod S B. Corrosion of Reinforcement Steel Embedded in High Water-cement Ratio Concrete Contaminated with Chloride[J]. Cem. Concr. Compos., 1998, 20(4):263~381.

[16] Koleva D A, Hu J, Fraaij A L A, et al. Quantitative Characterization of Steel/cement Paste Interface Microstructure and Corrosion Phenomena in Mortars Suffering from Chloride Attack[J]. Corros. Sci., 2006, 48(12): 4001~4006.

[17] 王勤娜.高浓度盐酸缓释剂研究[J].石油化工腐蚀防护, 1999, 16(03): 43~54

[18] 张鉴清,曹楚南. 电化学阻抗谱方法研究评价有机涂层[J]. 腐蚀与防护, 1998, 19(3): 99~104.

[10] 宋积文,杜敏. 无铬锌铝涂层发展现状[J]. 腐蚀与防护, 2007, 29(8): 411~413.

[20] 陈翠翠,蔡景顺,刘建忠,等.新型氨基醇阻锈剂在氯盐污染钢筋混凝土中的应用[J].硅酸盐学报, 2015, 43(4): 393~399.

[21] 乔宏霞,巩位,高升,陈广峰,程千元. 镁水泥混凝土中钢筋的电化学腐蚀研究[J]. 材料科学与工艺, 2016, 24(01): 63~69.

CorrosionResistanceofCoatedSteelBarsinMagnesiumCementConcreteBasedonEIS

QIAOHongxia1,WANGPenghui1,GONGWei1,WANGXufeng2,ZHANGJiachang3

(1.CivilEngineeringSchoolofLanzhouUniversityofTechnology,Lanzhou730050,China;2.LuoyangRoadandBridgeConstructionGroupco.,LTD,Luoyang471700,China;3.YongchengTransportDepartment,Yongcheng476600,China)

In order to solve the low performance problem that aroused by the corrosion of magnesium cement reinforced concrete to embedded steel bar, zinc-aluminum coating was presented to remission the corrosion. Combined with theoretical and experimental analysis and then CS350 electrochemical workstation, an electrochemical impedance spectroscopy (EIS) study of magnesium cement coated reinforced concrete was conducted through the simulation of indoor natural state, magnesium chlorate solution and water, the three working environments. Through the analysis of EIS and coating resistance the result show that zinc-aluminum coating can protect steel bar in magnesium cement reinforced concrete from corrosion. Different thickness of the concrete protecting layer has a certain influence to coating resistance from the same period, and the value of coating resistance increases with the increase of the protective layer's thickness. It can be concluded that the coating has a good protective effect on the steel bar in the magnesium cement concrete, and the application problem of magnesium cement reinforced concrete in the saline soil area can be solved.

magnesium cement concrete; zinc-aluminum coated steel bar; EIS; coating resistance

1673-2812(2017)06-0987-06

TU528.33

A

10.14136/j.cnki.issn1673-2812.2017.06.024

2016-07-10;

2016-09-08

国家自然科学基金资助项目(51168031,51468039);甘肃省自然科学基金资助项目(1310RJZA051);中国科学院盐湖资源与化学重点实验室开放基金资助项目(KLSLRC-KF-13-HX-8)

乔宏霞(1977-),女,教授,博导,主要从事镁水泥钢筋混凝土的耐久性研究。E-mail:qiaohx7706@163.com。

王鹏辉(1991-),男,硕士研究生,主要从事镁水泥钢筋混凝土耐久性研究。E-mail:356984639@qq.com。