蜂窝夹层共形承载天线结构的力电性能

2017-12-25,,

,,

(1.西北工业大学 力学与土木建筑学院,陕西 西安 710129; 2.西安工程大学 理学院,陕西 西安710048)

蜂窝夹层共形承载天线结构的力电性能

段苗苗1,2,岳珠峰1,贾坤荣2

(1.西北工业大学力学与土木建筑学院,陕西西安710129;2.西安工程大学理学院,陕西西安710048)

本文对玻璃钢蜂窝夹层共形承载天线结构进行常温四点弯曲试验,并对比了含有真实天线的实验件在实验前后的电磁性能。采用三明治夹芯板理论和分离式实体建模方法,利用ABAQUS建立其有限元模型,并基于各向异性材料最大应力准则,使用USDFLD定义蜂窝芯失效准则。实验和模拟结果表明:此方法能准确地模拟结构的刚度和强度。性能检测显示实验件能够承受预定载荷,从而验证了此类结构在弯曲载荷下的可靠性以及模拟方法的准确性。

蜂窝夹层; 共形承载天线; 四点弯曲; ABAQUS仿真; 破坏机理

1 前 言

机载天线是飞机获取和传输信息的重要设备,传统机载天线在飞机的气动性能、隐身性能以及可利用空间等方面有很多缺陷[1-3]。共形承载天线结构(Conformal Load-bearing Antenna Structure,CLAS)是一种兼具力学承载和天线功能的夹层复合材料结构,已有众多学者对其开展了研究[4-9]。美国某空军基地的Jim Tuss等人[4]在1996年对共形承载天线应用难题给出了解决方法,提出了将CLAS的结构和电磁性能结合分析的观点。上世纪90年代,波音公司以及NASA均做过共形承载天线机翼的实验,发现机翼的扭曲、摇摆等变形都会对天线的电磁性能产生影响。鲍尔航天科技公司(Ball Aerospace & technologies Corp.)为F35JSF研制了集成通信、导航、识别(CNI)一体的共形天线[5]。Chi San You等人[6]以蜂窝夹层微带天线为研究对象研究了共形承载天线的设计和试验,并进行了天线性能测试。国内戴洪福等人[7]设计并制备了共形承载一体化的埋微带天线蜂窝夹层结构,并利用有限元方法结合实验分析了该结构的力学和电磁性能,尹斌等人[8]对含天线与不含天线泡沫夹层结构进行了损伤模拟与强度预测。

蜂窝夹层共形承载天线结构是共形承载天线结构的一种,它是将微型天线嵌入蜂窝夹层结构体中,与传统布置在飞机表面的天线相比,它将天线与结构集成为一体,保持了原结构比强度高、比模量大、隔热、透波等一系列优异的性能,还具有不影响结构的气动外形、灵活的安装位置以及兼具承载能力和电磁性能等优点,提高了结构的利用效率和天线性能[9-10]。蜂窝夹层共形天线结构在真实使用中通常安装在飞机机翼、尾翼、垂尾等部位,并与这些部位融为一体且暴露在外,而飞机飞行过程中,在共形天线安装的这些位置经常受到弯曲、压缩、剪切等作用。

尽管共形承载天线结构具有诸多优点,但结构中由于有了天线的夹杂,蜂窝夹层结构的刚度、强度将会受到影响,特别是对于蜂窝芯结构,天线的插入造成了蜂窝芯的原始损伤,严重影响其面外抗剪能力[11-12];同时,夹层结构的受力变形可能会引起内埋天线的受力变形,进而影响天线的电磁性能。本文针对玻璃钢蜂窝夹层共形承载天线结构进行了常温下四点弯曲试验,在实验前后对加入真实天线的实验件进行天线性能检测;采用三明治夹芯板理论和分离式实体建模方法,利用ABAQUS软件建立其有限元模型,并基于各向异性材料最大应力准则,利用USDFLD定义蜂窝芯失效准则,并将实验与模拟结果进行了对比。

2 实 验

2.1 实验材料

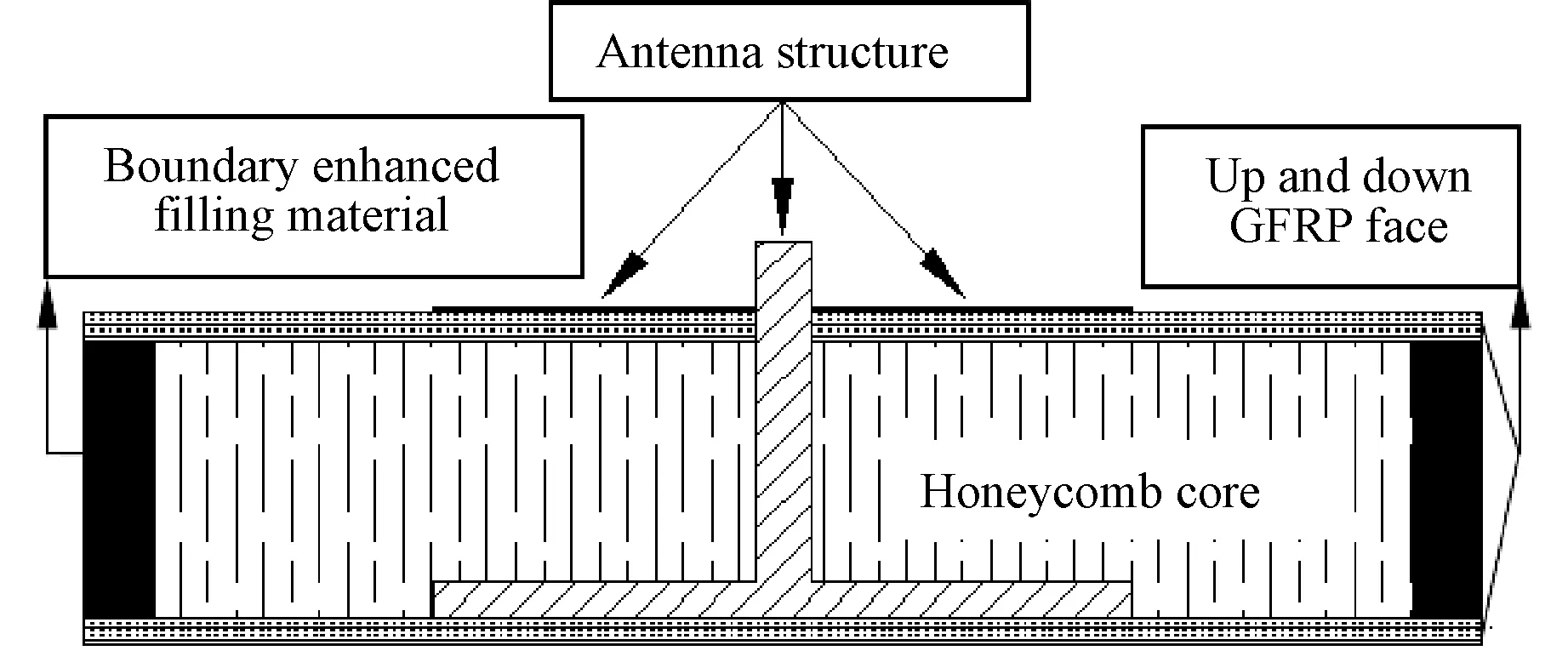

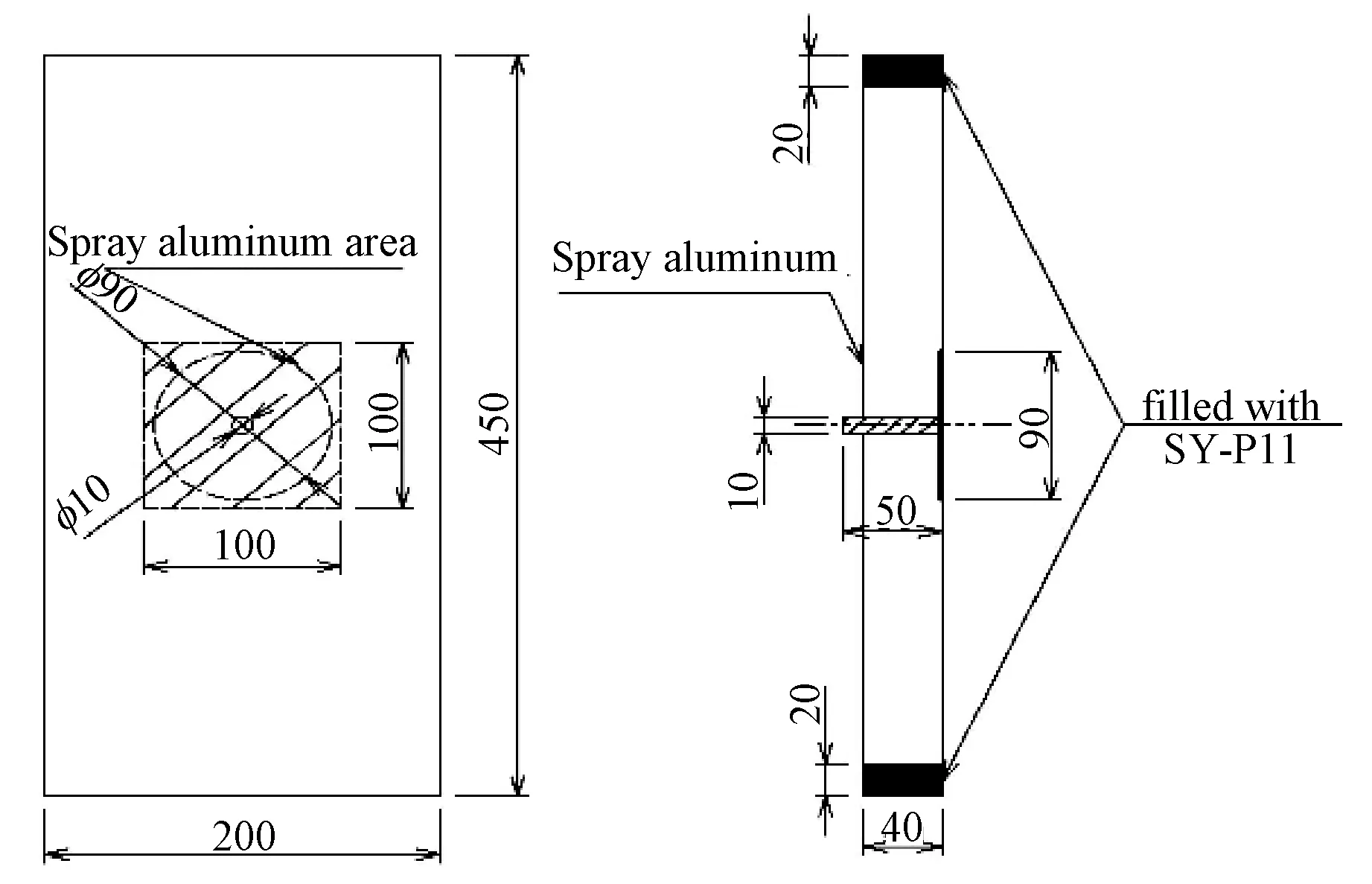

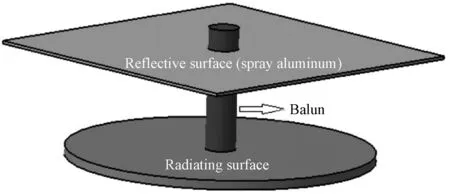

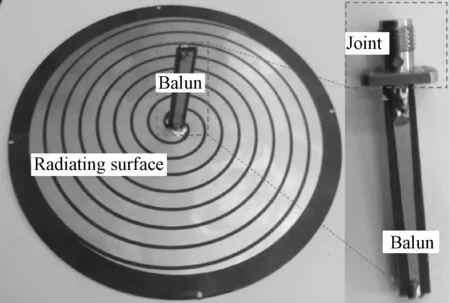

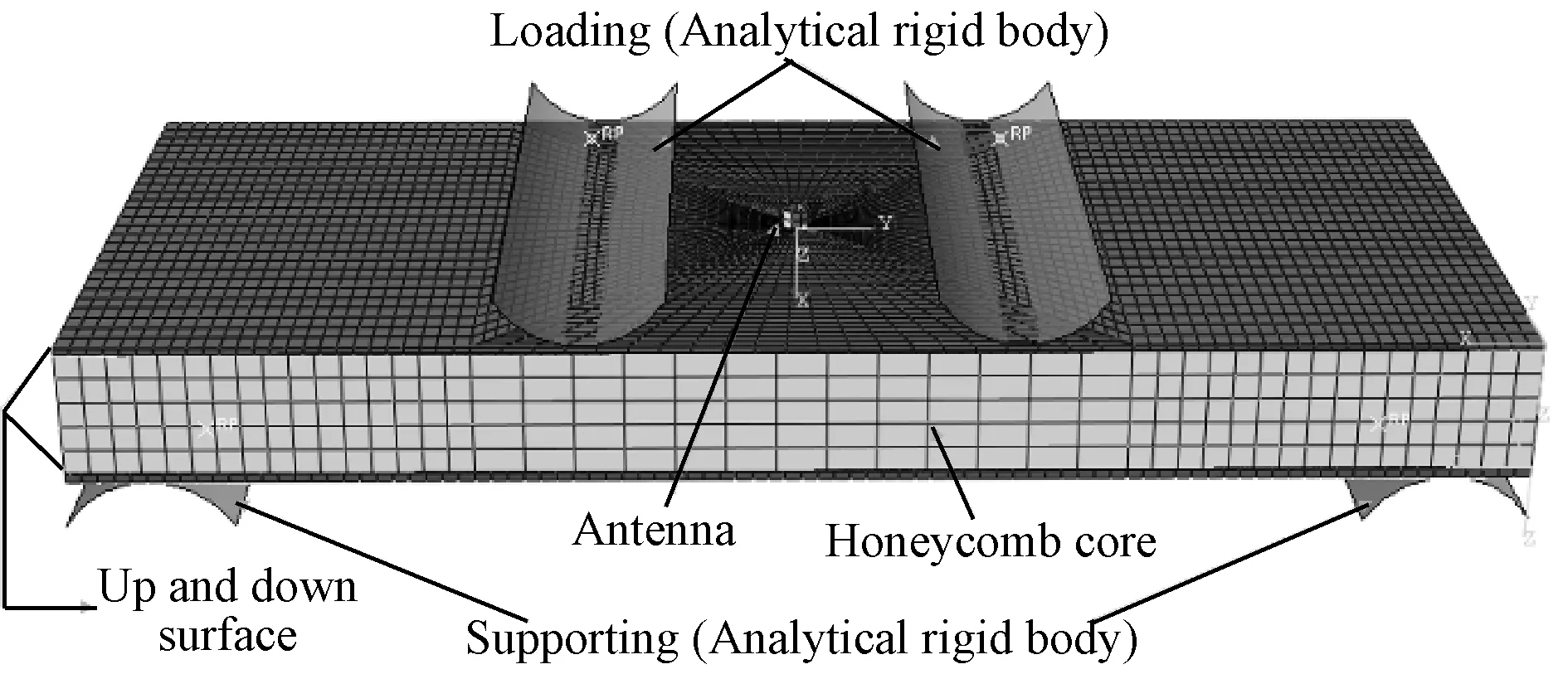

实验件为玻璃钢蜂窝夹层共形承载天线复合结构,结构如图1所示,尺寸如图2所示,共4件,其中包含一件真件,3件假件,真件中加入真实的卫星导航共形螺旋天线,天线结构如图3和图4所示,假件中加入与真天线形状大小和材料均相同的代替假天线,假天线无螺纹接头,没有天线电磁功能。

图1 弯曲试验件结构示意图Fig.1 Structure diagram of the bending tests

图2 实验件结构尺寸图Fig.2 Size of the test structure

图3 共形天线结构示意图Fig.3 Diagram of the CLAS

图4 共形螺旋天线实物图Fig.4 RealFigure of the conformal spiral antenna

蜂窝芯为Nomex蜂窝,材料标号为NH-1-2.75-48;面板材料为玻璃纤维/环氧复合材料层合板,牌号为SW-280A/3218,上面板铺层方式为45/0/0/-45,下面板铺层方式为45/0/-45/45/0/-45,面板与芯层之间为胶层SY-P11。

2.1 实验方法

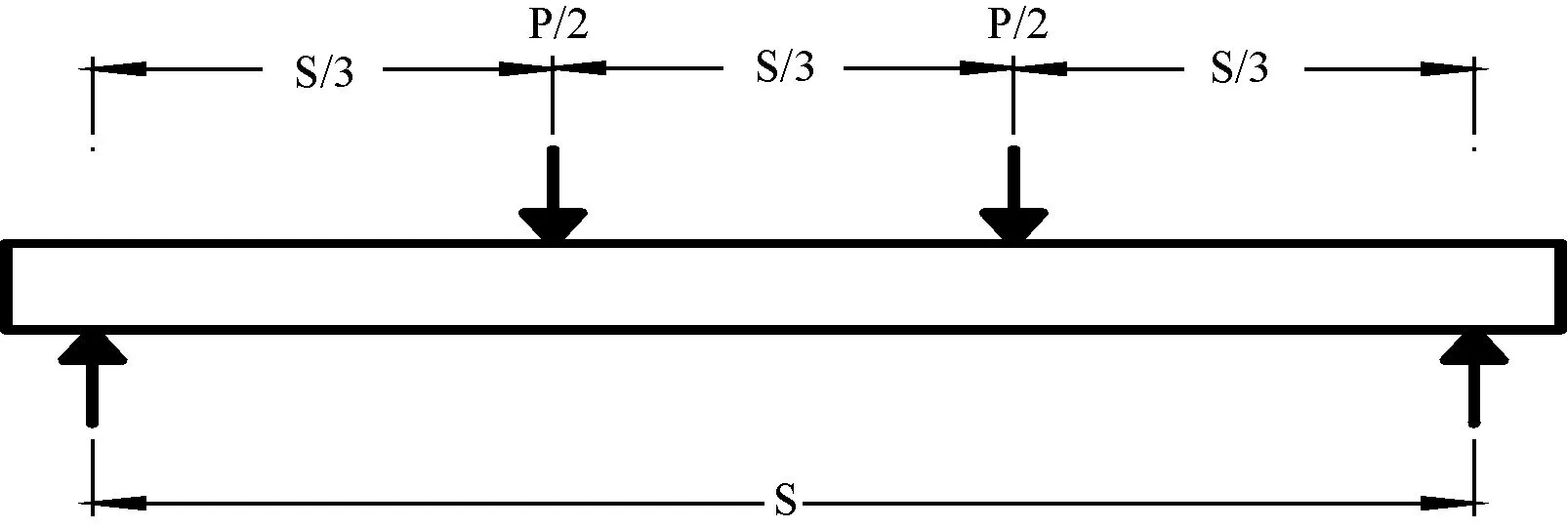

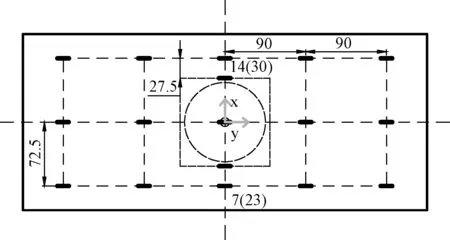

依据ASTMD 7250/D7250M-06 《测量夹层梁弯曲与剪切刚度的操作规程》进行结构的四点弯曲试验,采用三分之一点加载方式,下跨距S=400mm,上跨距L=S/3=133.3mm,如图5所示。实验在CSS-44200电子拉伸实验机上进行(如图7所示),采用力控制加载,并按照预定载荷5%分级加载。实验中,假件一直加载到破坏,获取结构的弯曲使用极限载荷及破坏强度;真件加载至结构正常服役载荷即3个假件平均破坏载荷的67%。为测试实验过程中的应变值,在试件表面粘贴34枚单向电阻应变片,应变片布置如图6所示,上下面板位置一样,上下对应。实验前后均对天线进行电磁性能测试,包括天线的驻波比、中心频率以及带宽,同时记录面板相应位置应变值。实验过程中,在每级载荷下测量夹层板上下面板相应位置的应变。

图5 三分之一点加载示意图Fig.5 Diagram of the third point load

图6 应变片贴片位置Fig.6 Strain gauge location

图7 四点弯实验装置Fig.7 Process of the four-point bending test

3 有限元模拟

蜂窝夹层共形承载天线结构为上下两个玻璃钢面板,面板之间用胶层粘结着纸蜂窝芯,共形天线以嵌入的方式埋入蜂窝芯层,且天线巴伦穿透蜂窝芯和上面板,结构示意图见图1。

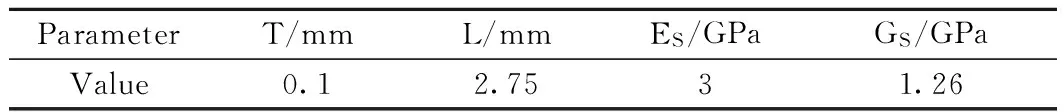

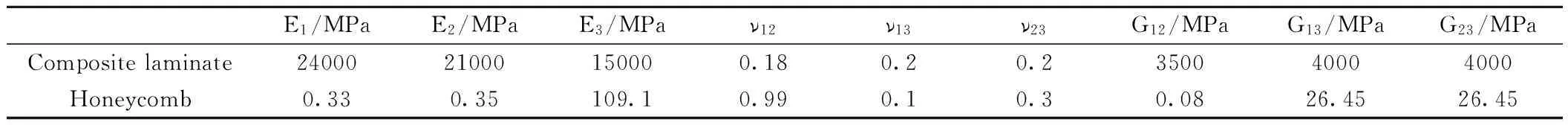

采用Abaqus软件开展建模和计算,三维有限元模型形状和尺寸与试件完全一致,模型中面板与蜂窝芯均以三维实体建模,采用C3D8R单元,面板采用composite layup铺层。天线模型为实体结构,赋予柔性电路基板材料属性,模型如图8所示。Nomex蜂窝纸的性能参数见表1[15],利用蜂窝芯层的等效弹性模量式(1)[13-14]计算,得出蜂窝芯等效弹性参数(表2),玻璃钢面板的属性参考聚合物基复合材料手册[16]。模型中未考虑胶层的影响,面板与芯子之间采用耦合(tie)连接。Abaqus材料库中并没有蜂窝的材料本构关系以及其失效准则,考虑到夹层结构弯曲时,芯层主要受剪应力和弯曲应力[17],因此,采用Fortran编写USDFLD子程序定义蜂窝芯的失效准则与失效参数,定义失效准则为最大应力准则,包括XZ方向最大剪应力和Y方向最大拉应力。根据实验情况,面板损伤发生在蜂窝芯断裂之后,而且计算中主要关注结构的失效载荷和面板的应变以及天线的应力响应,所以模拟中未加入面板的损伤准则。

表1 蜂窝纸性能参数

(1)

式中:T为蜂窝壁厚;L为蜂格边长;ES、GS分别为蜂窝纸的弹性常数。

图8 Abaqus模型图Fig.8 Abaqus model diagram

4 实验与模拟结果的分析对比

4.1 失效模式分析

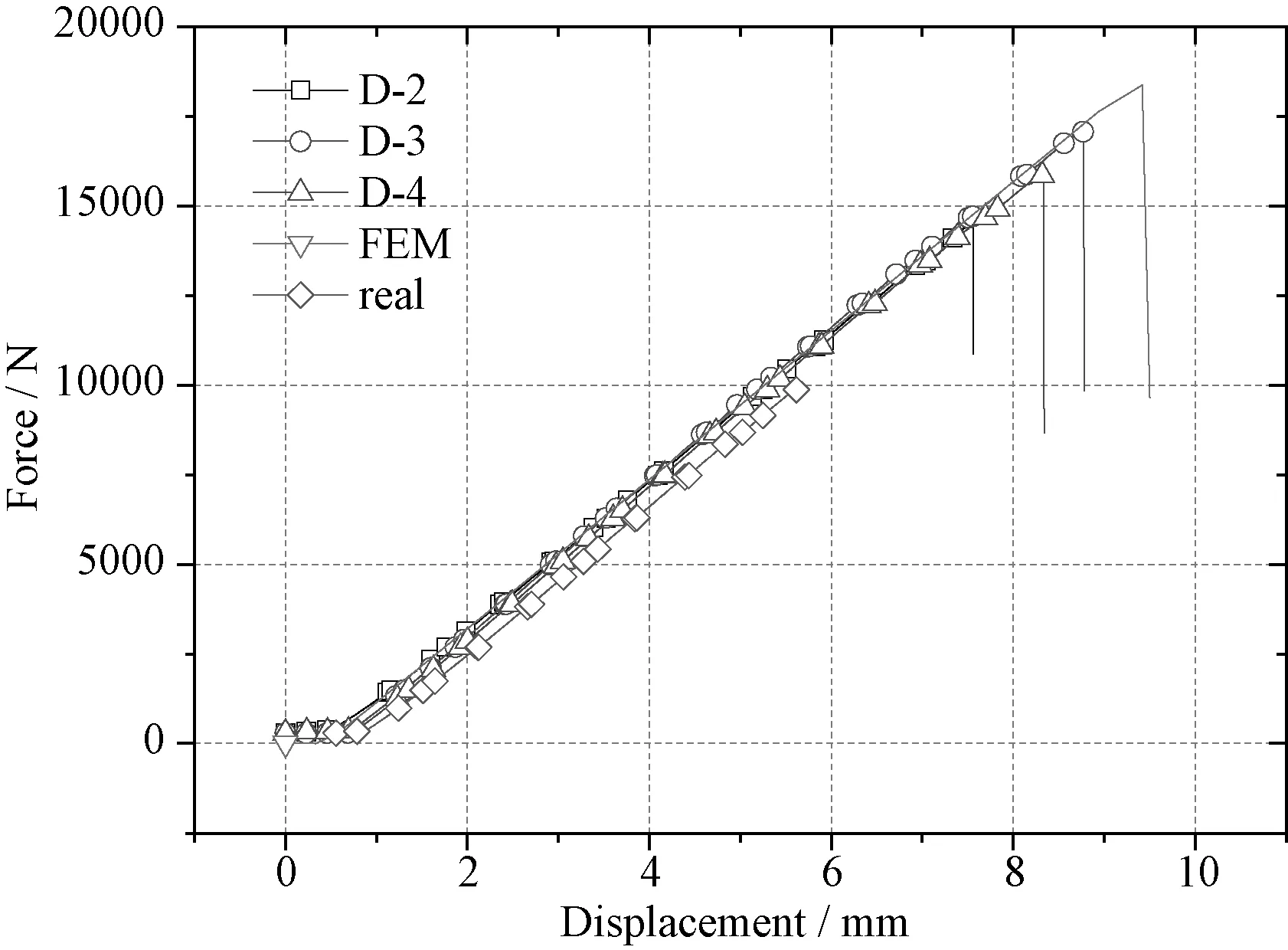

图9为实验与模拟的载荷位移曲线对比图,由

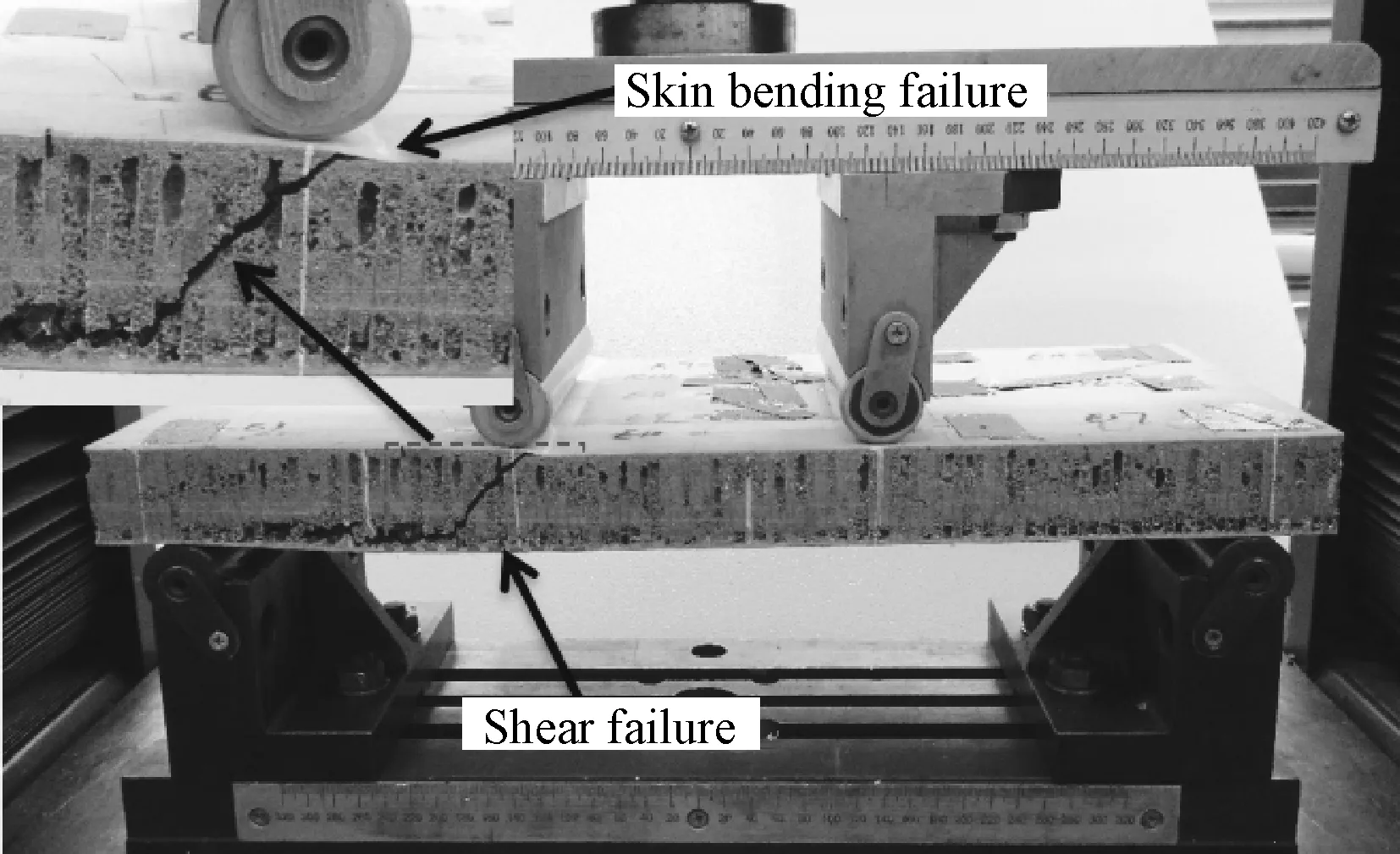

表2 材料力学性能 Table 2 Mechanical properties of the materials

图9可见:三件假件(D-2、D-3、D-4)的载荷位移曲线均呈直线上升,直至破坏,属于典型的脆性破坏。结合图7可知:夹层结构四点弯曲的破坏是由于蜂窝芯在加载点处的剪切破坏,由实验过程观察到芯层剪切破坏发生在芯层与面板分离之前并呈现脆性破坏的特性。随着面板与芯层的分离,面板发生弯曲破坏,但并未断裂,这种破坏模式与未加入天线的蜂窝夹层结构的弯曲失效模式是相同的[17]。

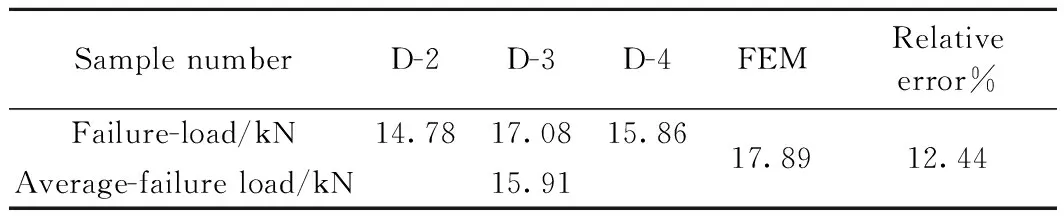

4.2 载荷分析

结合图9和表3可知:有限元模拟结果与实验结果吻合良好,并且,三件假件的破坏载荷较为平均,这说明实验重复性较好。由表3可知:模拟破坏载荷与实验平均破坏载荷相差不大,相对误差为12.44%,分析原因可能一为实验误差,二为模拟中将面板与芯层采用耦合连接,忽略了胶层的实际影响,增大了结构的整体刚度。由图9可见:真件与假件的载荷位移曲线重复性良好且未出现损伤,说明真件承受住了预期载荷的考验。

图9 实验与模拟载荷位移图Fig.9 Load vs. Displacement numerical and experimental curve

表3 实验与模拟失效载荷表

4.3 应力分析

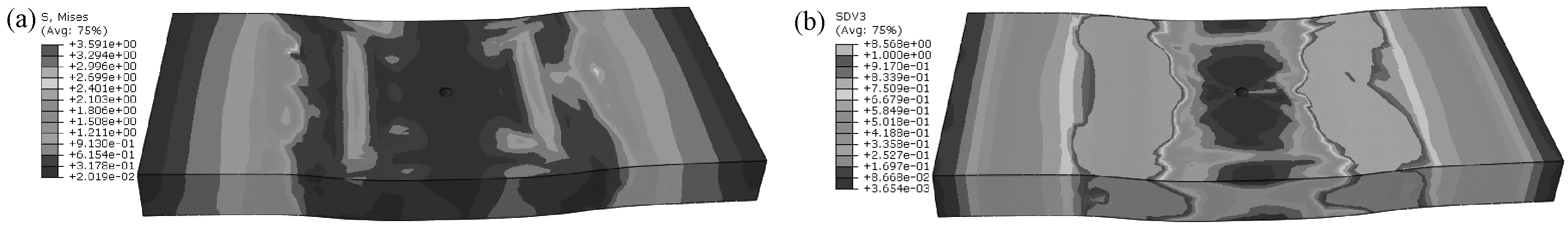

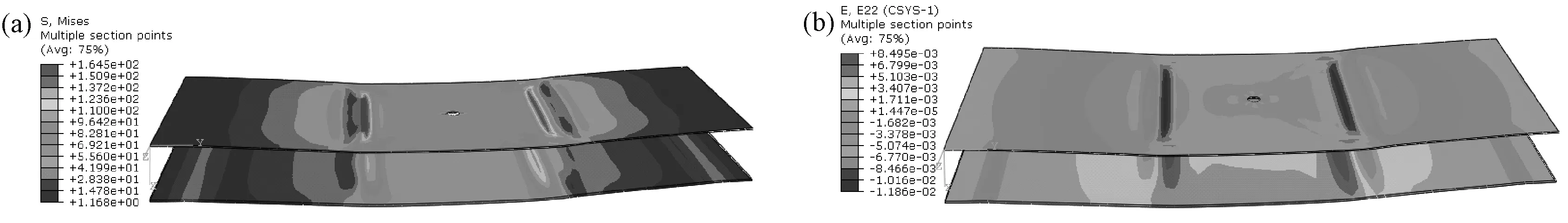

图10为蜂窝芯的Mises应力及失效云图,图10(b)中SDV3表示定义的两种最大应力失效准则的综合表现,由图10(b)可见:模拟损伤主要出现在两加载点区域(灰色区域),这与实验中的破坏位置基本一致。图11(a)为面板的Mises应力云图,图11(b)为Y方向的应变云图。由图11可知:面板的应力和应变在加载点处最大,这是由于应力集中引起的,而在加载点之间的区域较大且基本相等,并向两边波浪递减,符合四点弯曲的受力状态。

图10 蜂窝芯应力及失效图(a) 蜂窝芯的Mises应力云图; (b) XZ方向最大剪应力和Y方向最大拉应力失效准则综合云图Fig.10 Predicted stress and failure of the honeycomb core

图11 上下面板应力及Y方向应变图Fig.11 Stress and strain diagram of the top and bottom panel at Y direction

4.4 应变分析

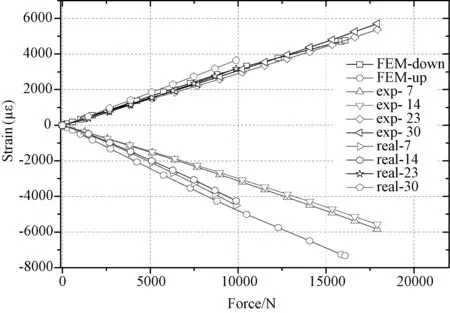

图12 实验与模拟面板载荷应变曲线图Fig.12 Load vs. strain numerical and experimental curve of the pane

选取上下面板中间区域的7(23)、14(30)四个应变点(见图8),括号中为下面板相应位置点的编号,并选取模拟中面板相应位置的应变并绘制载荷应变图,如图12所示。由图12可知:上下面板相同位置的应变呈对称分布,上面板受压,应变为负值,下面板受拉,应变为正值,其应变均随载荷的增加而线性增加;上下面板实验与模拟的载荷应变曲线规律性一致,下面板应变测量值与模拟值吻合较好,上面板相应载荷下的应变值比实验值略大,这是由于模拟中载荷与边界条件理想化以及参数设置等原因所致。真件与假件相同位置在同一载荷下的应变相差不大,也说明了真假件的结构整体刚度基本相同。

5 天线电磁性能分析

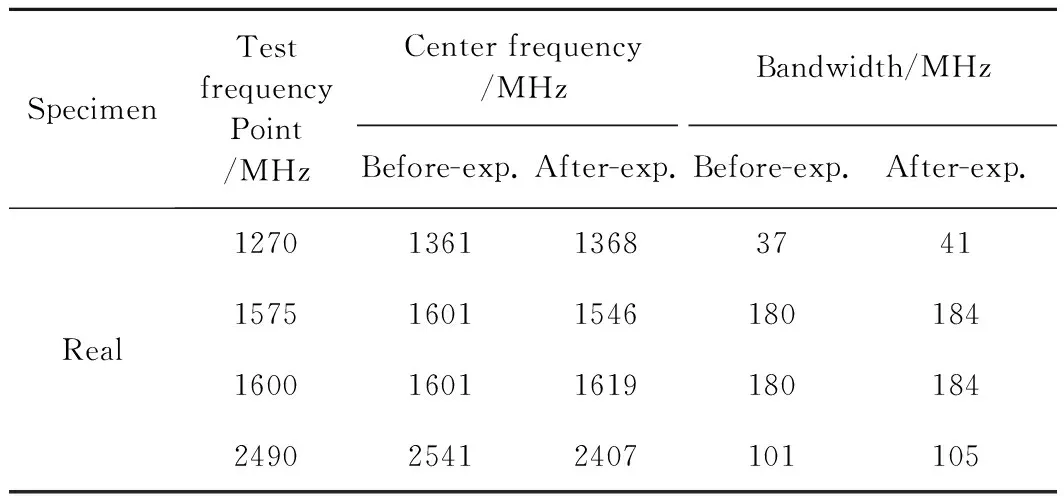

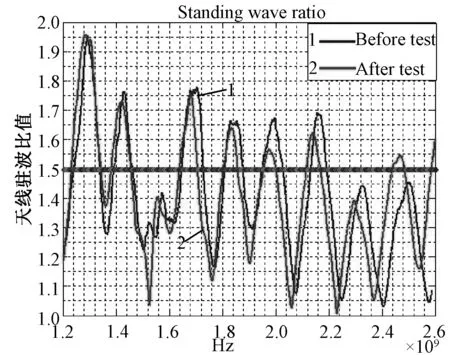

选择此类天线的工作频带范围,在试验前后对真件(real)进行天线性能检测,结果见图13和表4所示。由图13可知:驻波比曲线实验后比实验前有微小的向低频移动的变化,移动30MHz左右,同时曲线在1.5GHz附近出现明显的降低,降低频段不大,驻波比整体走势无大幅变化。由表4可知:各频点的测试中心频率除1.27GHz、1.6GHz变化较小,其它两频点的中心频率降低都较大,但基于各频点的带宽明显变大,所以在关键点受影响较小,这说明天线在实验后性能无明显变化,天线功能完好。

表4 真件实验前后天线性能的变化

图13 实验前后真件驻波比的变化Fig.13 Changes of real before and after the experiment in SWR

6 结 论

1.对玻璃钢蜂窝夹层共形天线承载结构进行了四点弯曲试验,得到了此夹层结构的失效模式;通过对比真件与假件的载荷以及应变,发现真件承受住了预期载荷的考验且真假件的结构整体刚度基本相同。

2.通过对比真件实验前与实验后的天线电磁性能检测结果,发现真件在达到假件平均破坏载荷67%的载荷水平下,结构无损伤,天线各项性能并未发生明显变化,天线功能依旧完好,说明此结构达到了共形承载天线结构既能承载又有天线功能的要求。

3.采用有限元方法,将蜂窝夹层结构等效为三明治结构,采用三明治夹芯板理论和分离式实体建模方法,并基于各向异性材料最大应力准则,利用USDFLD定义蜂窝芯失效模型,准确地模拟出结构的强度和刚度,说明此模拟方法能较好地预测此类结构的力学特性,具有较好的准确性和适用性。

[1] 朱松. 共形天线的发展及其电子战应用[J].中国电子科学研究院学报, 2007, 2(6): 562~567.

[2] ARBABI, A. SAFAVI-NAEINI, S. Maximum Gain of a Lossy Antenna [J]. Antennas And Propagation, IEEE Transactions on, 2012, 60(1):2~8.

[3] ALLEN J. LOCKYER, JAYANTH N KUDVA, et al. Prototype Testing and Evaluation of a Structurally Integrated Conformal Antenna Installation in the Vertical Tail of Military Aircraft [J].AIAA,1997, 112~121.

[4] JIM TUSS, ALLEN LOCKYER, KEVIN ALT, et al. Conformal Load-bearing Antenna Structure [J]. AIAA Meeting Papers on Disc, 1996, (44): 836~843.

[5] CALLUS P J. Conformal Load-bearing Antenna Structure for Australian Defence Force Aircraft [R]. DSTO Platforms Sciences Laboratory, DSTO-TR-1963, 2007, 36~37

[6] YOU C S, KIM D, CHO S, et al. Impact Behavior of Composite Antenna Array that is Conformed Around Cylindrical Bodies [J].Composites Science and Technology, 2010, 70: 627~632.

[7] 戴福洪, 王广宁. 埋微带天线蜂窝夹层结构的力电性能分析[J].复合材料学报, 2011, 2(28): 231~234.

[8] 尹斌, 许希武, 古兴瑾. 含天线与不含天线泡沫芯夹层结构损伤模拟及强度预测[J].材料科学与工程学报, 2013, 31(5): 708~727.

[9] 刘杰,郝巍,孟江燕. 蜂窝夹层结构复合材料应用研究进展[J]. 宇航材料工艺, 2013,(3): 25~29.

[10] 胡建平, 蔡吉, 肇研, 刘建华. 湿热环境对蜂窝夹层复合材料性能的影响[J]. 材料工程, 2010,(11): 43-47.

[11] Roy R, Nguyen K H, Park Y B, et al. Testing and Modeling of NomexTMHoneycomb Sandwich Panels with Bolt Insert[J]. Composites Part B: Engineering. 2014, 56:762~769.

[12] 赵鹏成. 含缺陷复合材料蜂窝夹层结构力学性能研究[D]. 哈尔滨工程大学硕士学位论文,杨世伟,哈尔滨, 2009.

[13] Lorna J. Gibson, Michael F. Ashby. Cellular Solids Structure and Properties[M].second Edition. Cambridge University; Cambridge University Press, 1999, 30~31.

[14] 富明慧,尹久仁.蜂窝芯层的等效弹性常数[J].力学学报, 1999, 31(1): 113~118.

[15] RENE ROY, SUNG-JUN PARK, JIN-HWE KWEON, et al. Characterization of Nomex Honeycomb Core Constituent Material Mechanical Properties[J].Composite Structures, 2014, (117): 255~266.

[16] 陈祥宝. 聚合物基复合材料手册[M]. 北京:化学工业出版社, 2004,328~333.

[17] 郭霞, 关志东, 刘遂, 等.修理工艺对边缘封闭蜂窝夹层结构弯曲性能的影响[J].材料工程, 2013, (12): 27~31.

MechanicalandElectricPerformanceofHoneycombSandwichConformalLoad-bearingAntennaStructure

DUANMiaomiao1,2,YUEZhufeng1,JIAKunrong2

(1.SchoolofMechanicsAndCivil.&Architecture,NorthwesternPolytechnicalUniversity,Xi’an710129,China;2.Collegeofsciences,Xi’anPolytechinicUniversity,Xi’an710048,China)

Conformal Load-bearing Antenna Structure (CLAS) with FRP skins and NOMEX core was subjected to 4-point static bending test. And the antenna performance including electromagnetic tests with true or false antenna in that structure were carried out before and after the 4-point static bending experiment. The finite element model was established with sandwich plate theory and separate entity modeling method by ABAQUS, defining failure model of the honeycomb core with USDFLD based on the maximum stress criterion of anisotropic material. Results show that the finite element model can accurately simulate the structure stiffness and strength. The antenna performance did not change significantly after test, verifying the availability of such structure and the accuracy of simulation method.

honeycomb sandwich; conformal load-bearing antenna; four-point bending; abaqus; failure mechanism

2016-07-13;

2016-09-28

工信部资助项目(MJ-Y-2013-26)

段苗苗(1988-),女,助理工程师,博士,研究方向:复合材料力学,E-mail:dmm0209@126.com。

1673-2812(2017)06-0877-06

TB330.1;TN820

A

10.14136/j.cnki.issn1673-2812.2017.06.004