电站用柴油机冷却系统设计与分析

2017-12-25那大功

那大功

(同济大学汽车学院,上海200092)

电站用柴油机冷却系统设计与分析

那大功

(同济大学汽车学院,上海200092)

以发动机的冷却系统为研究对象,详细阐述冷却系统台架试验研究和计算机仿真分析。采用试验与计算机辅助设计相结合的方法可以最优地达到设计目的。选择1款电站用柴油发动机,通过试验验证的方法,对比验证几种不同的冷却系统配置,再用AMESim软件搭建发动机冷却系统各个子模块仿真模型,并进行冷却系统和各子系统的仿真计算,最终选择出合适的方案。

发动机 热管理 冷却系统 AMESim仿真 模型

1 前言

随着发动机强化程度不断提高,发动机实际运行中产生的热负荷也不断增大。目前,几乎所有的发动机强化都面临如何解决热管理问题;此外,排放标准的日益严格也不断对冷却系统提出新要求。冷却系统工作性能的优劣直接影响到发动机性能的优劣。因此,为满足进一步提升发动机功率和改善燃油经济性需求以及日益严格的排放要求,必须开发高效可靠的冷却系统。采用更加先进的设计理念、更加优化的设计方案对深入研究冷却系统、开发高效可靠的冷却系统具有重要的意义。试验与计算机辅助设计并行可以最优地达到发动机冷却系统分析和设计的目的。本研究工作采用试验与计算机辅助设计并行方法,为某款电站用柴油机配套设计合适的冷却系统,并进行冷却系统试验。

2 冷却系统试验研究

2.1 冷却系统

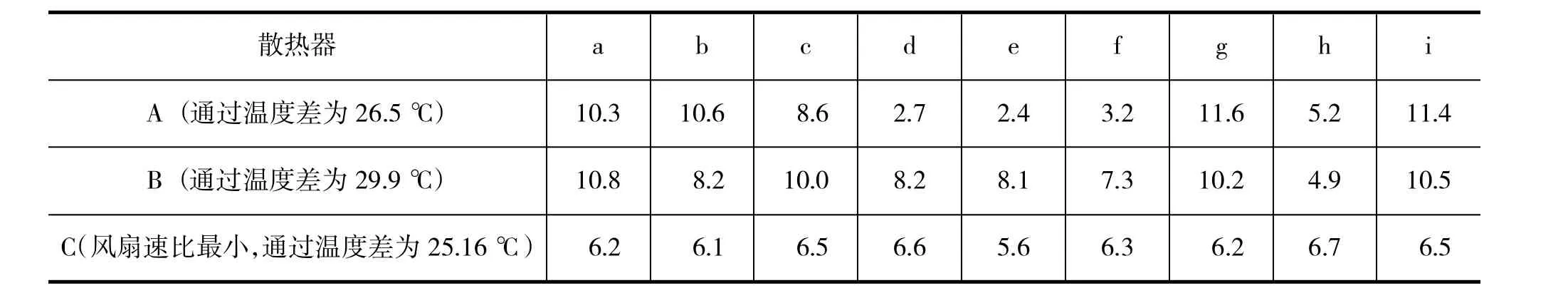

典型的电站用柴油机冷却系统采用闭式强制循环冷却方式,主要由冷却水泵、发动机、调温器、散热器、中冷器、冷却风扇、膨胀水箱等零部件组成,见图1。

2.2 冷却系统试验

传统发动机热管理研究以台架试验即热平衡试验为基础[1],试验精度依赖测量仪器的精度,对测量设备的要求高。测量数据越全面、越准确,则试验结果可靠性就越高。在一般热平衡试验中,发动机安装在试验台架上,节温器、水泵、风扇安装在发动机本体上,中冷器、散热器、膨胀水箱整合成1个零部件,固定在试验台架上,或根据需要安装在合适的位置。

图1 电站用发动机冷却系统示意图

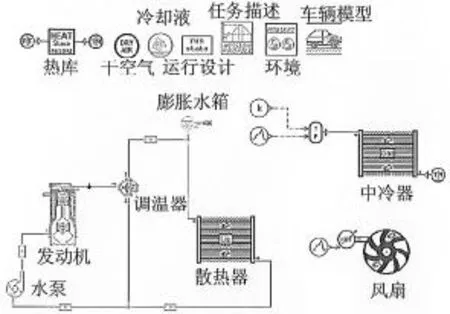

以1款6缸直列4气门增压中冷电站用柴油发动机为试验对象,验证几种现有的散热器配置的冷却能力,同时采集风扇试验数据,如风扇功率、风扇风量,用于搭建计算机辅助设计模型。发动机的基本参数见表1。

表1 发动机基本参数

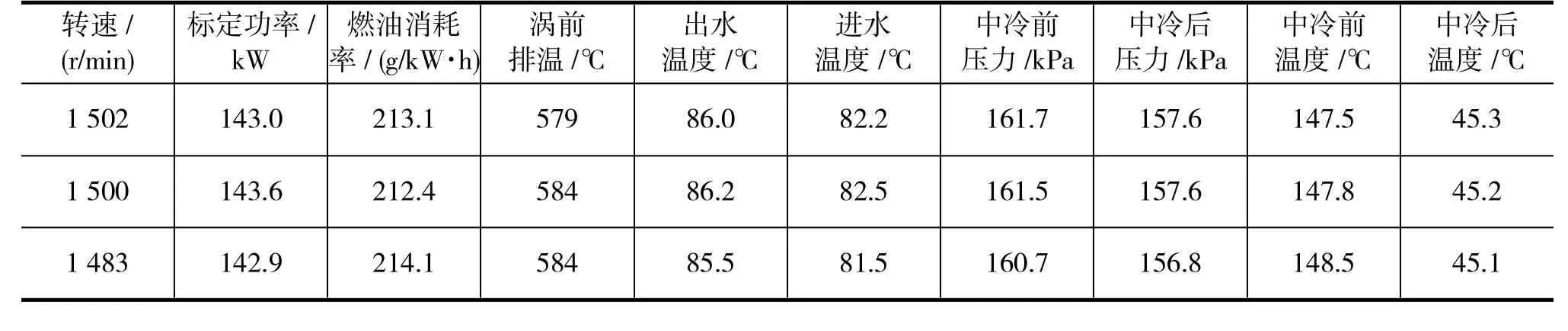

2.3 散热器对比试验

选3款现有的、与中冷器集成一体的散热器A、B和C样品,进行对比试验。3款散热器散热面积不同,散热芯子排数不同,外形尺寸略有差异。散热器A、B、C配套的风扇直径都为660 mm,但散热器C配套的风扇速比不同。冷却系统热平衡试验条件如下:(1)发动机不带空气滤清器和消声器及尾管,发电机空载,带散热器(散热器与中冷器一体);(2)为满足最终应用环境温度50℃,试验室环境温度控制为50℃;(3)试验工况为最大功率工况。试验时,发动机出水温度保持在92℃以上,机油温度在95~115℃,最大功率工况保持稳定15min以上,使柴油机达到热平衡,同时记录测量数据。3种散热器对比试验数据见表2。

评判冷却系统是否合适,可以根据以下条件来评估:(1)中冷后温度-环境温度≤20℃;(2)冷却液沸点温度-出水温度+环境温度≥50℃;(3)散热器进出口水温差<10℃。分析表2试验数据,可以得出以下结论:(1)虽然发动机出水温度接近100℃,但考虑到膨胀水箱有压力盖,故可以认为该发动机冷却系统配置可以在环境温度50℃的条件下运行;(2)从中冷后温度与环境温度之差来看,散热器B满足要求,其余2个都大于20℃,表明他们配置的中冷器冷却能力不足,会影响发动机性能;(3)散热器C中冷前后压差仅有2 kPa,按照经验,中冷前后压差应该小于10 kPa,但是也不能过小。这说明中冷器的冷却能力不足,需要提高中冷器冷却能力应该由此介入;(4)从发动机的功率来看,由于散热器A散热能力太差,发动机无法运行到最大功率;配散热器B和C的发动机功率相差几个千瓦,考虑到二者之间的区别仅为风扇速比不同,即风扇转速不同,可以认为他们的差异是风扇消耗功率导致的;(5)从综合指标看,散热器B和C都满足要求,其中B散热器的冷却能力还有一定的余量。

2.4 风扇消耗功率试验

由于发动机附件中风扇消耗的功率最大,所以开发一套冷却系统,需要知道风扇消耗的功率。可以通过试验的方法来测量风扇在标定转速下所消耗的功率。仅测试1款配置,选取直径为660mm的风扇,风扇速比为1.44(风扇与发动机转速之比)。测试时,先将风扇安装在发动机上,连接好整个冷却系统,将发动机运行到标定工况转速,测量发动机在带风扇情况下的各项参数,试验数据见表3。然后拆下风扇,连接好整个冷却系统再进行相同的试验,测量发动机在不带风扇情况下的各项参数,试验数据见表4。

对比表3和表4中的功率数据可见,风扇消耗功率大约是10 kW。

2.5 风扇风速试验

将散热器表面大约均分成9个区域,用a至i 9个字母代表每个区域。每个区域安装1个测点,测量通过散热器表面的风量,即风扇风速值,见表5。该试验可以与之前散热器试验同时进行。

从表5可见,第1种风扇的通风量最大,但是通风量不均匀,靠近中间的通风量明显变小,说明散热器芯子布置不均匀,中间密度过大,导致通风有些不畅,明显影响散热器的散热效果。第2种风扇通风量与第1种差不多,但是散热器中间的通风量有所增加,说明散热器通风效果好许多,散热器芯子布置比较合理。第3种风扇风量最小,这是因为风扇速比减小,即风扇转速变小的缘故;但是散热器通风量比较均匀,说明散热器芯子设计得最好,布置比较合理。这与之前3款配置的散热器试验结论是一致的。

表2 3种散热器对比试验数据

表3 发动机带风扇试验数据

表4 发动机不带风扇试验数据

表5 风扇风速值m/s

从以上3款散热器的试验过程可以看出,这种试验方法结果直观、明显。散热器B满足配套使用需求,最终选择B样品作为正式产品。但从试验数据上看,散热器B的冷却能力过大,不是最佳选择。如果选择最佳样品,需要继续试验多个不同的样品,这样会浪费大量的时间及费用。这可以通过计算机仿真计算的方式来解决这个问题。

3 冷却系统仿真分析

3.1 热管理系统仿真模型

近年来,随着计算机技术水平的飞速发展,针对热管理的仿真研究越来越深入,出现了各种仿真研究模型。如果选用一款计算机仿真软件可以模拟实际的热平衡状态[2],输入一些发动机及整车参数,模拟中冷器、散热器等冷却系统关键零部件的主要参数配置,就可以在每款新产品的设计阶段选出合适的配置,减少验证阶段的大量反复工作,大大缩短产品配套的设计周期,提高设计成功率,降低开发成本;对改进现有产品质量也有很大的参考意义。通过对热管理的研究,可以明确改善热量利用的方向,优化发动机冷却系统和发动机整体设计,在材料的许用温度下,达到提高发动机性能、降低有害气体排放的目的。

选用AMESim软件作为研究工具[3]。从软件demo库热管理模型中选取1个模型模拟作为参考,搭建电站用柴油发动机冷却系统仿真模型。根据发动机现有冷却系统的配置,设定模型参数及工作条件。搭建模型如图2所示。发动机、散热器、中冷器、风扇、水泵、节温器等关键零部件都需要单独运行,计算结果与试验数据进行对比,验证模型的准确度。

图2 AMESim冷却系统仿真模型示意图

3.2 主要零部件对冷却性能的影响

3.2.1 散热器迎风面积

一般水冷发动机的散热器由散热芯子、进水室和出水室3个部分组成。冷却液在散热芯子内流动,空气从散热芯子外高速通过,冷却液和空气通过散热芯子进行热量交换。散热器作为冷却系统中主要的热量交换零件,对冷却性能的影响是最主要的。常见的影响散热器能力的因素有:散热器的迎风面积、散热芯子的排数、管片管带结构形式、散热芯子材料等。选几种不同迎风面积的配置,模拟计算迎风面积对散热器进出口水温的影响,计算结果见图3。

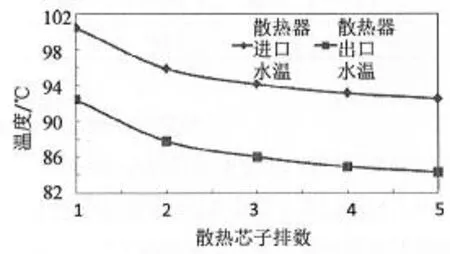

3.2.2 散热芯子排数影响

散热芯子排数是散热器的重要参数之一。选1款散热器,仅改变其散热芯子排数,从1排变到5排,模拟计算散热芯子排数对散热器冷却性能的影响,计算结果如图4所示。

图4 散热芯子排数对冷却性能的影响

从图4可见,随着散热芯子排数的增加,散热器进出水的温度急剧下降,而进出口水温差持续上升。这是因为散热器的热交换面积增大的原因。但散热芯子排数受散热器整体尺寸限制不能无限增加;另一方面,冷却系统冷却能力超过所需,对发动机的经济性是不利的。由于散热芯子排数对进出口水温的变化是明显的,所以设计发动机冷却系统时需要优先考虑这个问题。

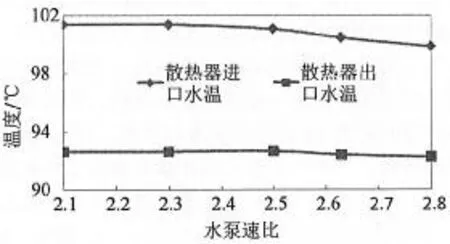

3.2.3 水泵速比影响

对电站发动机冷却系统而言,由于电站用发动机工作是在恒定转速下运行,所以可以通过调整水泵的速比来改变冷却系统的冷却液流量,从而达到改变冷却系统换热能力的目的。对于皮带传动的轮系,可以通过调整主动带轮与水泵带轮的直径来改变水泵速比,这是相对比较容易实现的方案。采用不同水泵速比,模拟计算水泵速比对冷却系统的影响,计算结果如图5所示。

图5 水泵速比对冷却系统的影响

从图5可见,随着速比的增加,即随着水泵转速增加,散热器进口水温下降。这说明系统中的冷却液流量增加,系统的换热量也随之增加。

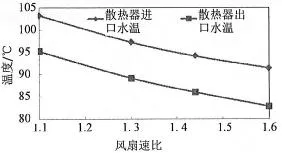

3.2.4 风扇速比影响

风扇在整个冷却系统中所起的作用也很大,而且风扇消耗功率占发动机附件消耗功率中很大一部分。在满足冷却能力的前提下适当减少风扇消耗功率是提高发动机燃油经济性的一个途径。风扇噪声也是发动机NVH中一个重要来源。降低风扇速比,即降低风扇转速,就能降低风扇消耗功率和风扇噪声。选几种不同的风扇速比,模拟计算风扇速比对冷却系统的影响,计算结果见图6。

图6 风扇速比对冷却系统的影响

从图6可见,随着风扇速比(即风扇速度)的增大,散热器进出口水温差在变大,这意味着冷却系统的冷却效果也在增加。因此增加风扇转速也是一个提高冷却系统冷却能力的途径。但是风扇转速的增加会带来风扇消耗功率和风扇噪声的增加,风扇运行可靠性的下降。

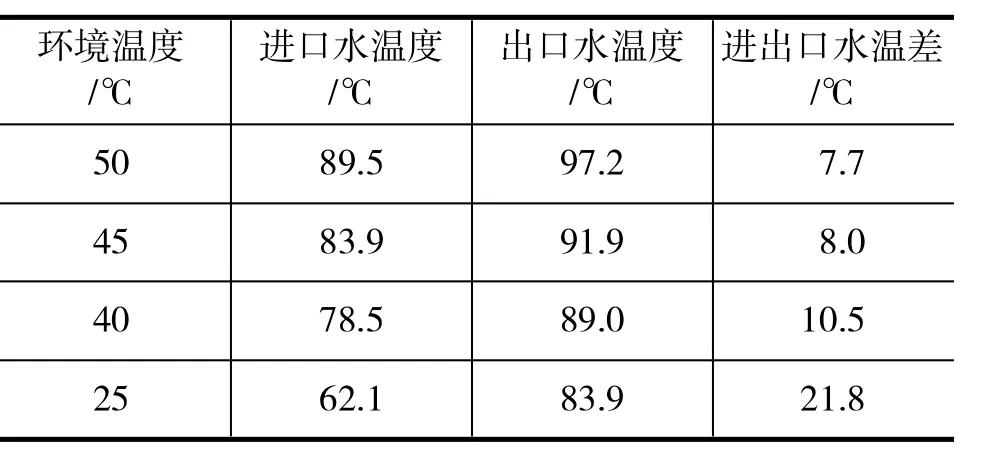

3.3 环境温度影响

环境温度作为外部环境对冷却系统的影响尤其明显,冷却系统中的散热器及中冷器都是通过与空气进行热量交换来起到冷却效果的。在发动机应用中,需要根据当地实际环境温度变化范围来考虑冷却系统的匹配设计。

选50℃、45℃、40℃和25℃共4个不同环境温度进行模拟计算,得到不同环境温度下散热器进出口水温数据及温差,见表6。从表6可见,环境温度为25℃时,进出口水温分别为83.9℃和62℃。对于发动机来而言,这样的进出水温是不理想的,发动机始终处于比较低的工作温度,热效率很差,不是合适的配置。当环境温度为50℃时,进出水温度分别为97℃和89℃,是比较适合的发动机工作温度,因而发动机的燃油经济性、排放等性能指标都有很大的改善。由此可见,该电站发动机的冷却系统是按适应环境温度50℃匹配设计,供高温环境地区用户使用。

表6 不同环境温度下散热器进出口水温及温差

3.4 冷却系统优化设计

针对该发动机的冷却系统,进行优化匹配设计。目前配置的冷却系统是用于高温地区(环境温度为50℃)使用的发动机,通过模拟计算来验证该配置的合理性,并在此基础上再优化出适应于环境温度40℃和30℃的冷却系统配置。

采用相同配置的冷却系统将环境温度降到40℃,模拟计算散热器进出口水的温度。计算结果,进出口水温差为10℃,有点偏大。这意味着散热器的冷却能力有点过大,导致散热器进出口温度仅为78℃和88℃。作为电站用发动机,工况变化不大,发动机长时间在这个温度下工作,热效率利用不高,热量过多地被冷却液带走,需要进行优化。调整散热器面积、风扇尺寸和转速,对该冷却系统进行模拟优化。优化后散热器进出口水温差小于8℃,进出口水温度分别为87℃和95℃,冷却系统冷却能力减小,工作温度提升到该发动机适宜的工作温度,更有利于降低发动机油耗,提高发动机可靠性。

针对环境温度为30℃(常规环境温度),选择几款不同配置的冷却系统进行热平衡模拟计算,得到几组散热器进出口水温曲线。最差的配置,进出口水温度差为24℃,出口水温度为64℃,完全不适合发动机。通过更改和选配散热器散热面积、风扇直径和风扇转速,优化三者之间的组合,得到最优的结果:散热器进出口水温差为8℃,进出口水温分别为86℃和94℃,基本处于该款发动机的合理工作水温。推荐使用这种冷却系统组合配置。

4 小结

用试验和仿真并行方法对1款电站用柴油发动机冷却系统热管理进行研究。先进行单机热平衡试验,然后为冷却系统匹配合适的散热器、冷却风扇和风扇转速;用AMESim软件,搭建冷却系统仿真模型,并对冷却系统进行匹配计算。通过比较仿真计算结果与试验结果,验证仿真模型用于柴油机冷却系统优化设计的可行性,为从事发动机冷却系统研究的企业设计人员,打开思路,提供研究手段,也为后续的研究打下了一定的基础。

本研究工作的主要结论如下:

(1)采用AMESim软件,搭建某款电站用柴油机冷却系统仿真模型和系统关键零件散热器、水泵、风扇仿真模型。仿真计算结果与试验结果基本吻合,在此基础上建立了发动机冷却系统的仿真模型。

(2)设定仿真边界条件与试验室台架试验一致,对几种散热器进行模拟计算,计算结果与试验结果对比,误差在5%以内,可以认为模型基本可信。在此基础上,对冷却系统的几个关键零部件进行了优化匹配计算,包括散热器迎风面积、散热芯子排数、水泵速比、风扇速比,得到了各零部件变化对冷却系统散热能力的影响趋势,证明了该仿真模型用于柴油机冷却系统优化匹配设计的可行性。通过试验和AMESim仿真研究了柴油机冷却系统的优化匹配,为冷却系统的优化设计提供了一个较好的方法,下一步的工作可以在以下几个方面开展:

(1)建立柴油机仿真模型,研究热管理系统、风扇水泵等运动件的控制策略对柴油机性能的影响规律,不仅可以优化发动机本身各系统的参数,而且可以优化整车匹配的动力性、经济性等,进一步发挥AMESim仿真模型的优势。

(2)整个冷却系统中,影响因素很多,不止前面中提到的几个零件、几个参数。在实际应用中,主要考虑了几个大的零部件影响,但是一些小细节对于冷却系统的影响也很重要,如水管直径、水管布置等。可以进一步应用计算机模拟技术,在模拟计算中尽可能考虑更多的影响因素。

[1]成晓北,潘立,鞠洪玲.现代车用发动机冷却系统研究进展[J].车用发动机,2008(1):1-7.

[2]齐斌,倪计民,顾宁,等.发动机热管理系统试验和仿真研究[J].车用发动机,2008(4):40-43.

[3]魏君.LMSImagine.Lab AMESim Rev 8B[J].Cad/cam与制造业信息化,2009(11):51-52.

Design and Research ofCooling System for Power DieselEngine

Na Dagong

(SchoolofAutomotives Studies,TongjiUniversity,Shanghai200092,China)

The cooling system of a diesel engine for generating setwas analyzed by bench test and computer simulation.The combination of testand simulation can achieve an optimal design.The testing of the system ofdifferentconfigurationsand their comparisonwere performed.Simulationmodelsof the cooling system and itseach sub-modulewerebuiltusing AMESim software,and the simulation of the cooling system and sub-system was carried out.With the testing and simulation an appropriate program for the cooling system wasmade.

engine,heatmanagement,cooling system,AMESim simulation,model

10.3969/j.issn.1671-0614.2017.04.007

来稿日期:2017-06-27

那大功(1979-),男,主任级工程师,主要研究方向为客车应用配套。