TRIZ创新方法在EGR阀布置设计中的应用

2017-12-25陈雷

陈雷

(同济大学汽车学院,上海200092)

TRIZ创新方法在EGR阀布置设计中的应用

陈雷

(同济大学汽车学院,上海200092)

基于TRIZ创新方法,分析废气再循环(EGR)阀布置中面临的矛盾和问题,并进行概念设计。在EGR布置概念设计完成后,进行概念设计验证,确认EGR阀布置设计的开发结果。

废气再循环 EGR阀 EGR冷却器 VGT 进气节流阀 氮氧化物 EGR率

1 前言

废气再循环(EGR)阀是发动机EGR系统的重要部件,其布置设计直接影响了整个系统乃至发动机的可靠性。

随着排放法规的不断升级,国Ⅳ以上阶段的柴油发动机开发越来越多地使用带EGR系统的技术措施[1]。其中EGR阀的布置设计,受到诸多因素影响,在具体布置时,存在着一些需要权衡决策的矛盾。

EGR阀布置时的主要矛盾是:EGR阀所处的工作环境温度高与EGR阀自身能承受有限温度之间的矛盾、EGR阀置于EGR冷却器前的热端布置方案与EGR阀因受高温需采用耐高温零部件而带来高成本之间的矛盾、EGR阀布置在EGR冷却器后的冷端布置方案的较低成本与EGR阀于此布置而易积碳卡滞之间的矛盾、由布置位置决定的EGR阀可靠性与EGR系统整体可靠性之间的矛盾等。正确处理这些矛盾,是成功开发带EGR系统发动机的关键技术之一。

TRIZ创新方法能够有效地分析设计开发过程中的矛盾,并指明寻找解决矛盾措施的方向。

2 TRIZ创新方法

TRIZ是发明问题的解决理论[2]。TRIZ认为创造性问题至少包含一个技术矛盾,当技术系统某个特征或参数得到改善时,常常会引起另外的特征或参数劣化。TRIZ理论(2003版)归纳出48个通用工程参数来描述技术矛盾,并给出解决技术矛盾的40项发明原则。40项发明原则如下:(1)分割原则;(2)拆出原则;(3)局部性质原则;(4)不对称原则;(5)联合原则;(6)多功能原则;(7)“玛特廖什卡”原则;(8)反重量原则;(9)预先反作用原则;(10)预先作用原则;(11)“预先放枕头”原则;(12)等势原则;(13)“相反”原则;(14)球形原则;(15)动态原则;(16)局部作用或过量作用原则;(17)向另一维度过渡的原则;(18)机械振动原则;(19)周期作用原则;(20)连续有益作用原则;(21)跃过原则;(22)变害为利原则;(23)反向联系原则;(24)“中介”原则;(25)自我服务原则;(26)复制原则;(27)用廉价的不持久性代替昂贵的持久性原则;(28)代替力学原理原则;(29)利用气动和液压结构的原则;(30)利用软壳和薄膜原则;(31)利用多孔材料原则;(32)改变颜色原则;(33)一致原则;(34)部分剔除和再生原则;(35)改变物体聚合态原则;(36)相变原则;(37)利用热膨胀原则;(38)利用强氧化剂原则;(39)采用惰性介质原则;(40)利用混合材料原则。实际应用中,首先将组成技术矛盾的双方内部性能用这48个通用工程参数中的至少2个来表示,这些参数两两组合构成了矛盾矩阵,然后在矛盾矩阵中找出解决矛盾的发明原则,并加以运用[3]。

3 EGR阀布置设计概述

3.1 问题的提出

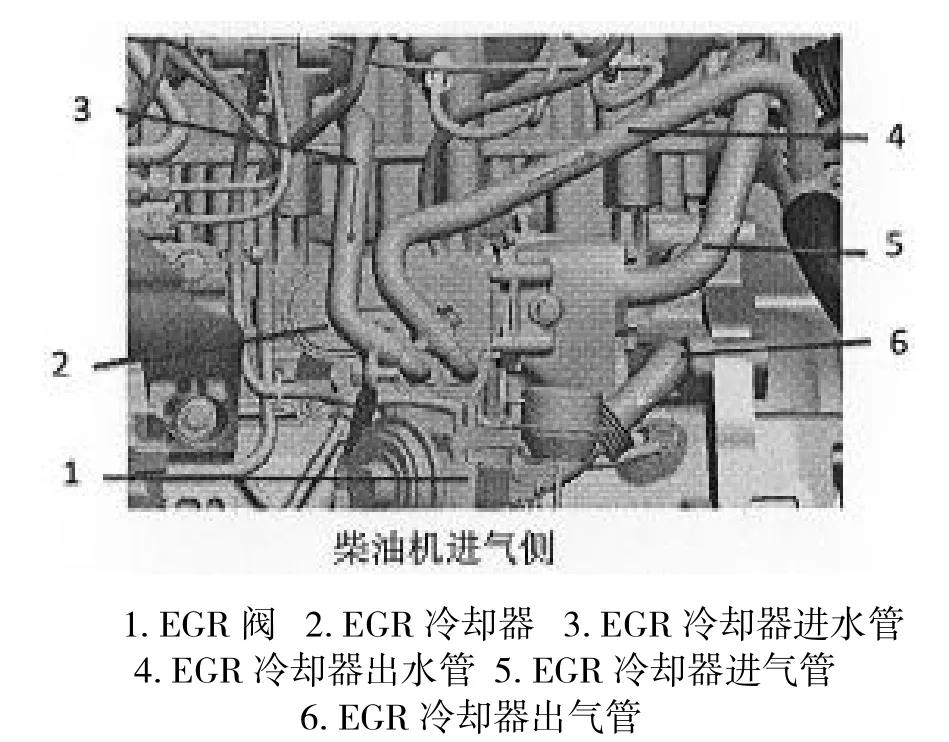

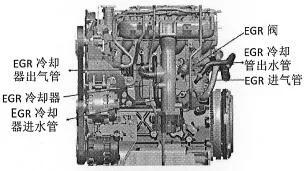

某柴油机原国Ⅳ阶段的EGR阀布置于冷端,如图1所示。

图1 EGR阀布置

此国Ⅳ柴油机因EGR阀出现了一些漏油、积碳卡滞、积碳堵塞发动机进气通道而引起性能下降等故障。EGR阀的漏油和积碳情况如图2所示。

图2 EGR阀漏油和积碳情况

如何能杜绝EGR阀漏油、积碳卡滞及积碳堵塞发动机进气通道而引起发动机性能下降,而又能满足柴油机排放升级到国V时,EGR流量达到国V排放要求,但成本不大幅增加。为此,在柴油机排放升级开发时,按照TRIZ创新方法的思路对EGR阀布置设计进行重新分析和决策,制定了EGR阀布置方案要求:在杜绝EGR阀漏油、积碳等问题的同时,不大幅度增加EGR阀产品成本;在满足国V排放要求的EGR废气流量同时,使EGR阀易制造并能产品化。

在柴油机冷却式废气再循环系统布置设计中,EGR冷却器和EGR阀的布置设计对系统的性能影响最大,应根据EGR冷却器和EGR阀综合性能、可靠性、成本及寿命要求选定布置方案。

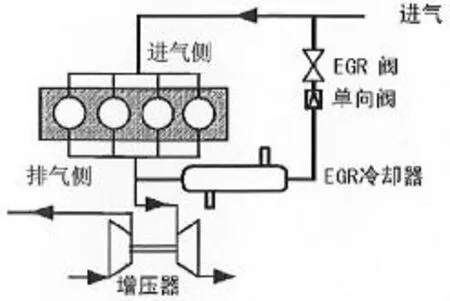

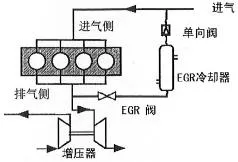

按EGR冷却器与EGR阀的位置关系,布置设计总体上可以分为EGR阀冷端布置(如图3)与EGR阀热端布置(如图4)两大类型[4]。

图3 EGR阀冷端布置

图4 EGR阀热端布置

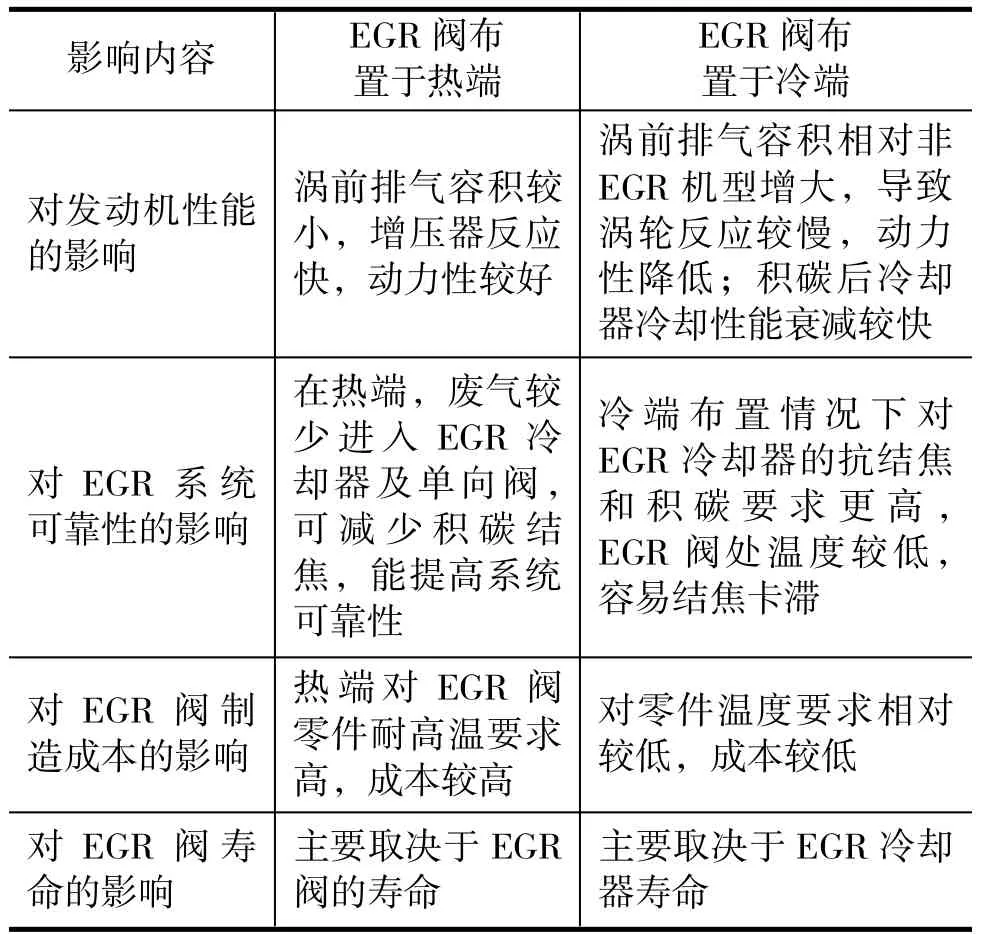

表1是冷端EGR阀布置与热端EGR阀布置的对比。EGR阀布置于冷端与布置于热端对EGR流量并无显著影响,但对EGR系统的可靠性以及相关零部件设计有重大影响。

3.2 问题处置

EGR阀布置设计时出现的矛盾,主要是EGR阀所处的工作环境温度高与EGR阀自身能承受有限温度之间的矛盾;将EGR阀置于EGR冷却器前的热端布置方案与EGR阀因受高温需采用耐高温零部件而带来高成本之间的矛盾;将EGR阀布置在EGR冷却器后的冷端布置方案的较低成本与EGR阀易积碳卡滞的矛盾等。

表1 冷端EGR阀布置与热端EGR阀布置对比

对上述这些矛盾,通过采用TRIZ(2003版)的经典工具——矛盾矩阵来解决。

第1步:发现矛盾,并按照技术参数的性质进行归类。在本案中,发现了2组矛盾。第1组矛盾:希望在杜绝EGR阀漏油、积碳等问题的同时,不希望大幅增加EGR阀制造成本;第2组矛盾:希望在满足国V排放要求的EGR废气流量的同时,使EGR阀易制造并产品化。

第2步:借助矛盾矩阵,找到能够解决矛盾的方法。针对这2组矛盾,找到如下的工程参数:(1)参数35——可靠性,与减少积碳和漏油比较吻合;(2)参数10——物质的数量,与控制EGR阀制造成本比较吻合;(3)参数31——有害的副作用,与减少漏油比较吻合;(4)参数22——温度,与布置位置承受的温度比较吻合;(5)参数32——制造性,与EGR阀的易制造性比较吻合。

对照实际问题和矛盾矩阵中的参数,便形成以下3对技术矛盾及其对应的解决技术矛盾的发明原理:(1)有害的副作用31与物质的数量10(对应40种发明原则中的1、3、24、35、39、5和9);(2)可靠性35与物质的数量10(对应40种发明原则中的3、28、40、31、5、25、4和2);(3)可靠性35与温度22(对应40种发明原则中的3、35、15、10、30、37、36和1)。第3步:应用所建议的发明原则,实施解决方案。在处理上述技术矛盾(有害的副作用31与物质的数量10、可靠性35与物质的数量10、可靠性35与温度22)的方法中,共出现了19条发明原则,其中有3条发明原则可以借鉴。接下来的任务就是要深入理解和运用9(预先作用原则)、10(预先反作用原则)、3(局部性质原则)这3个发明原则。

在“预先作用原则”这个发明原则下,新布置设计将EGR阀从布置在EGR冷却器冷端改为布置在热端,让EGR阀直接面对热的EGR废气,执行其开关动作,完成所需要的作用,从而避开油气环境,避免漏油。在“预先反作用原则”这个发明原则下,新布置设计考虑到EGR阀直接面对高温气体,预先在EGR阀体内设置冷却水套,对EGR阀进行冷却,确保EGR阀所受温度在常规EGR阀能承受的范围内。在“局部性质原则”这个发明原则下,新布置设计充分发挥物体各个部分应有的不同功能,妥善设计EGR阀直径及升程,并赋予EGR阀不同部位的零部件采用合适的不同性质材料,确保EGR阀满足功能要求的同时,做到制造成本最优化。

4 EGR阀布置设计计算

设计并确定了国V EGR布置方案,对原机的EGR布置方案作了较大的改进,不仅杜绝了漏油、积碳等问题,而且EGR阀制造成本增加有限;不仅满足了国V排放要求的EGR废气流量要求,而且EGR阀易制造并能产品化。

4.1 EGR阀耐温要求

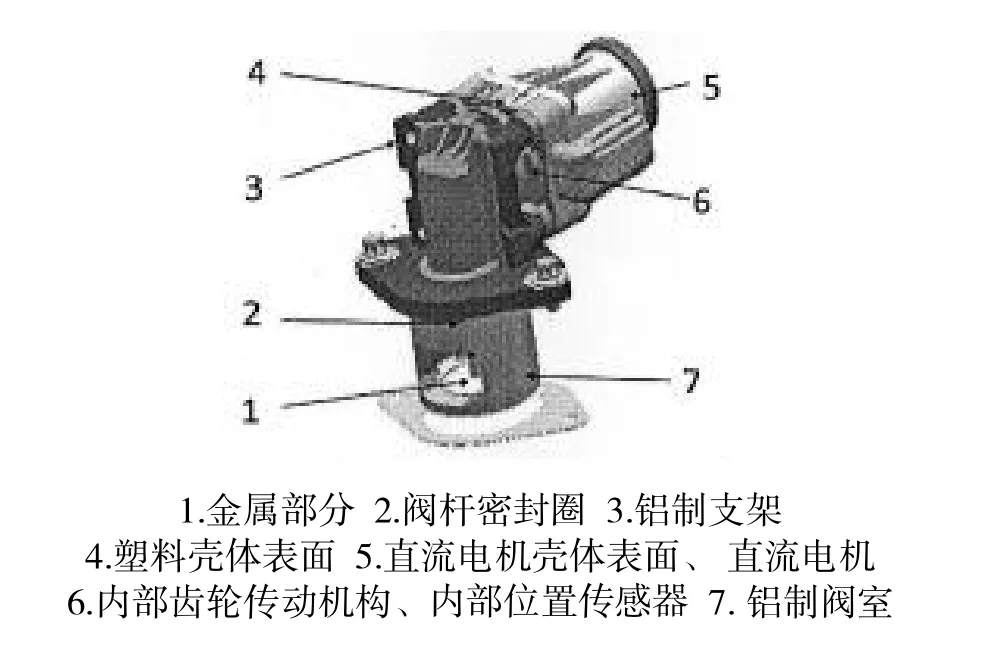

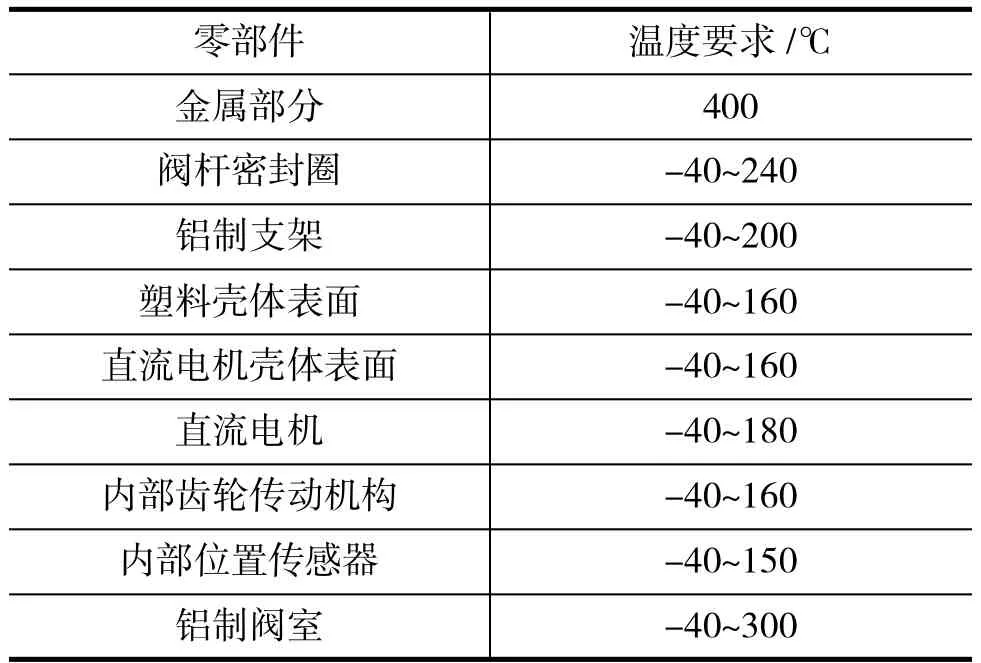

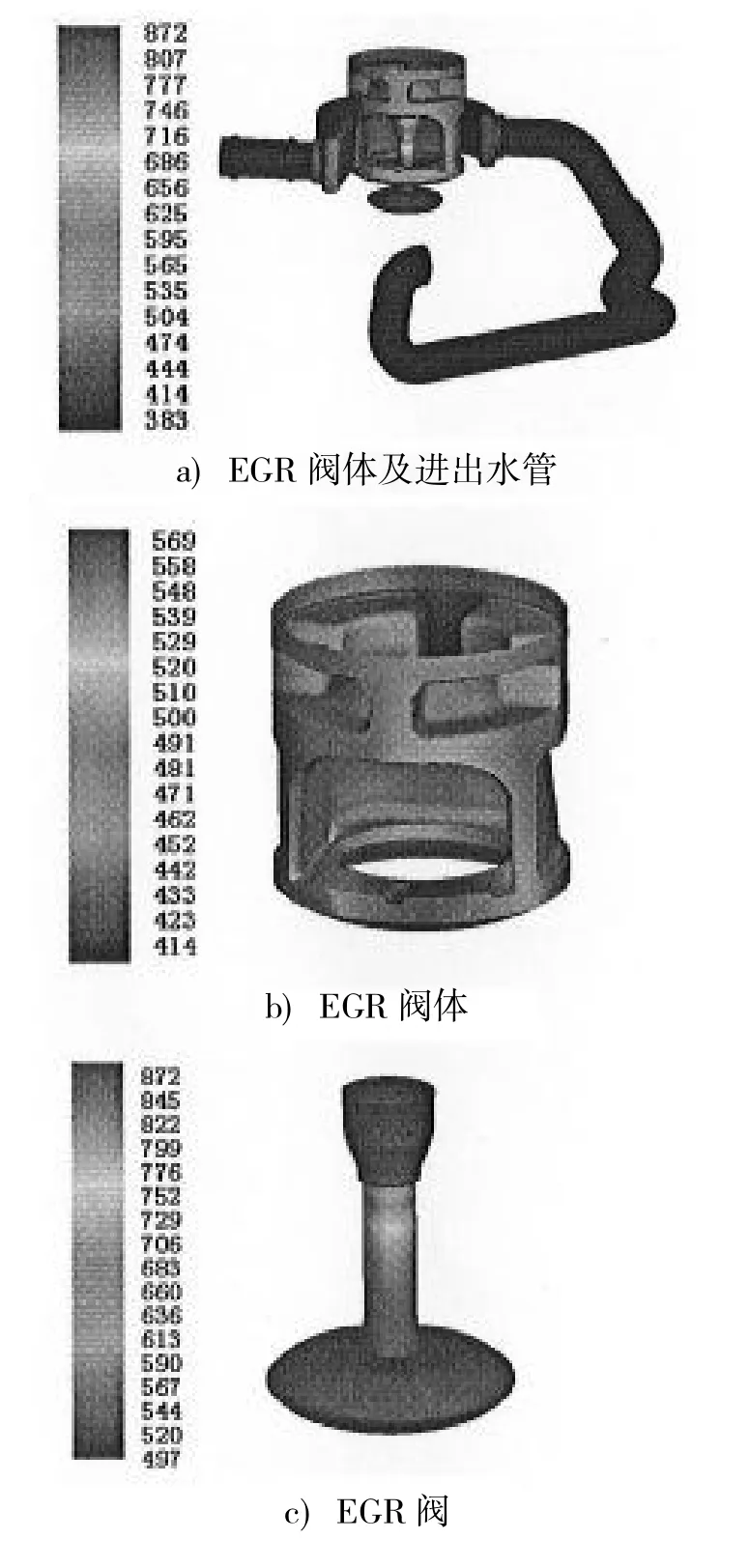

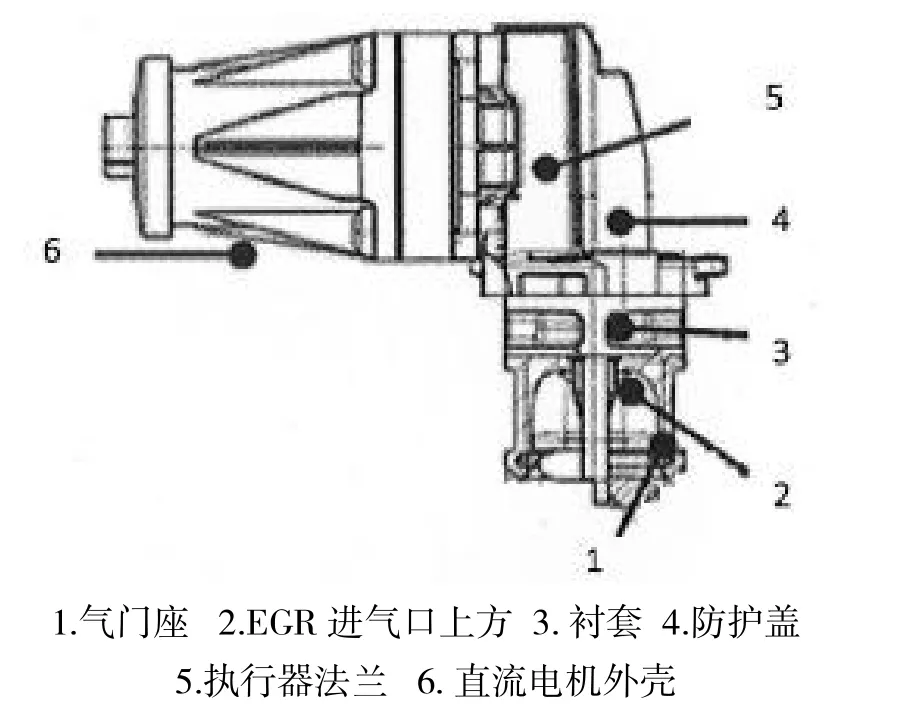

常规的电动EGR阀,其各零部件对耐温都有一定的要求。图5和表2分别给出EGR阀需耐温的零部件和EGR阀零部件耐温要求。

图5 EGR阀需耐温的零部件

4.2 EGR阀CFD分析

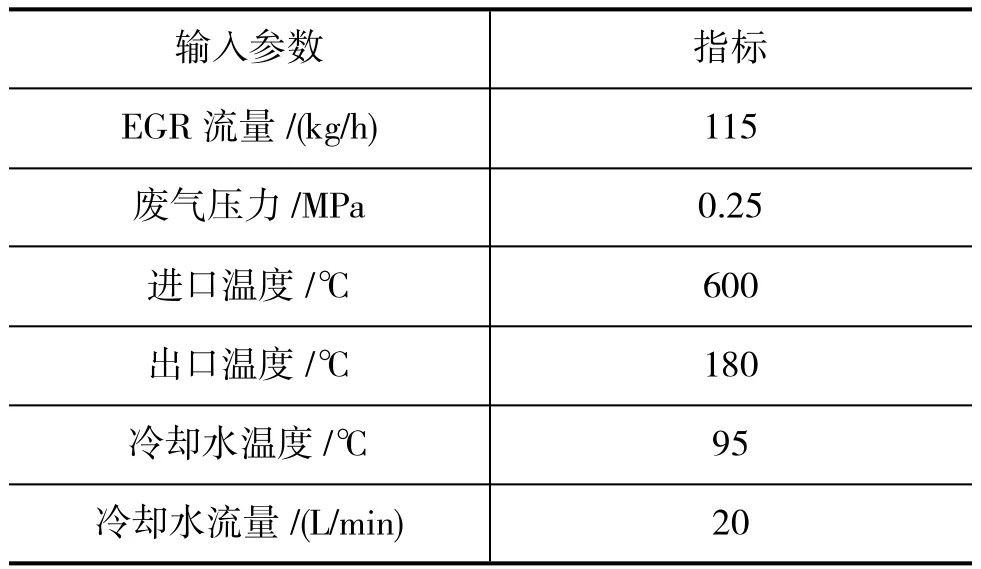

为了避免使用高成本的耐高温合金壳体材料及密封圈,在EGR阀内部设置了冷却水套。用CFD热耦合模拟计算法对冷却水套及EGR阀体部分温度场分布进行计算分析。表3是EGR阀CFD分析输入参数。通过计算得到EGR阀CFD温度场模拟分析结果,如图6所示。

表2 EGR阀零部件耐温要求

表3 EGR阀CFD分析输入参数

铝制阀体,要求的温度为-40~300℃,模拟计算得到铝制阀体最高温度为296.18℃,满足要求;阀杆、阀片等金属部分,要求的温度为400℃,模拟计算得到金属部分的最高温度为599.28℃,不能满足要求。经核实柴油机EGR废气流量实际不超过100 kg/h,因此对EGR阀实物温度场进行测试,作为评估基准。

5 EGR阀布置设计验证

在电控EGR阀实物样品试制完成后,进行了实物样品温度场测量试验。图7为电控EGR阀温度场测点位置示意图。

表4为EGR阀温度场测试结果。由表4可见,对比试验数据与常规电控EGR阀的温度限制,表明在标定工况下,EGR模块温度无异常。

从试验结果来看,符合EGR阀的温要求,使用无风险。

在制造成本方面,由于EGR阀体、阀杆等均使用非耐高温的材料,EGR阀的成本与冷端电控EGR阀的相当,仅相当于传统热端电控EGR阀的1/2。

图6 EGR阀CFD温度场

图7 电控EGR阀温度场测点位置示意图

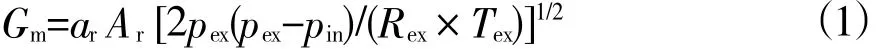

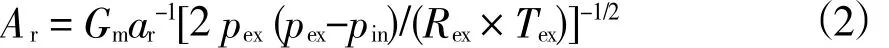

在满足国V排放要求的EGR废气流量方面,采用计算与试验验证相结合的方法。根据发动机性能需求输入,最大EGR流量为100 kg/h。EGR阀工作时,通过阀门的气体流量大小取决于EGR阀直径、EGR阀开度、以及通过阀门的气体温度和进出口压力。根据流动连续性方程、贝努利方程和气体状态方程式,可以导出EGR流量的基本方程式[5]:

表4 EGR阀温度场测试结果

式中:

Gm——EGR质量流量,kg/s;

pin——进气管绝对压力,kPa;

pex——排气管绝对压力,kPa;

Rex——排气管气体常数,kJ/(kg·K)

ar——EGR回路流量因数;

Tex——排气管热力学温度,K;

Ar——EGR阀喉口处流通面积,m2。

公式中,Gm代表EGR流量为己知量,发动机进排气管绝对压力和温度在试验中已测得,气体常数通过实测到的排气状态和流量数据可返算得到,流量因数根据有关文献可估计为O.75。由此可以算出各工况下的最佳EGR流量所要求的喉口通过面积Ar,它是各工况下的最佳EGR流量所要求的入口面积最小值。即:

再由面积公式:

式中:

Ar——EGR阀喉口处流通面积,m2;

Dr——EGR阀入口当量直径,m。

得到各工况下的最佳EGR流量所要求的入口直径。所设计的入口直径应当选它们中的最大值,否则在某些工况下EGR阀将无法达到最佳EGR率。根据计算结果,得Dr的最大值,根据Dr的最大值设计EGR阀的最小入口直径。

然后确定EGR阀升程。图8为EGR阀阀口结构示意图。由图8可知,EGR阀喉口处流通面积与阀杆升程的关系为:

Ar=πDrLr(4)

式中:

Ar——EGR阀喉口处流通面积,m2;

Dr——EGR阀入口当量直径,m;

Lr——EGR阀阀杆升程,m。

根据实际EGR阀的入口直径,计算得到需求的最大升程[6]。

图8 EGR阀进出口结构示意图

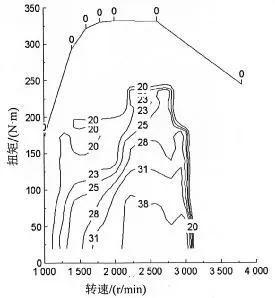

在发动机性能试验中实测EGR率、排放等指标,以确认所计算的结果是否达到设计要求。测试结果表明,通过EGR阀的废气流量能够满足发动机性能要求。EGR率实测分布如图9所示。

图9 EGR率实测分布

综上所述,EGR阀布置在EGR冷却器热端,如图10所示。其结构和材料设计没有选用极端耐高温材料,阀的尺寸规格在可选范围内,实现了在杜绝漏油、积碳等问题(如图11)的同时,不大幅增加制造成本,符合成本目标;在满足国Ⅴ排放要求的EGR废气流量同时,使EGR阀易制造并产品化,达到了预期效果。目前该EGR阀已投入批产。

图10 新设计EGR阀布置方案

图11 整车耐久后的EGR阀

6 结论

正确运用“TRIZ”创新方法,分析EGR阀布置时的矛盾,得到解决矛盾的方案。通过设计新的热端布置EGR阀方案,并合理设计EGR阀内置冷却水套,以降低对零部件的材料要求,控制了零件制造成本,杜绝积碳卡滞等质量问题。这个案例可以为该发动机后续排放升级等开发项目提供参考借鉴作用,并推广。

[1]李爱娟,李舜酩,魏民祥,等.车用柴油机冷EGR系统的设计与试验[J].南京航空航天大学学报(社科版),2010,42(5):650-655.

[2]宋保华.发明问题解决理论TRIZ介绍[J].智能制造,2004(5):108-109.

[3]李明华.TRIZ创新方法在柴油机研发领域中的应用[J].柴油机,2011,33(03):5-7.

[4]朱昌吉.车用柴油机电控EGR系统设计及性能研究[D].吉林:吉林大学,2005.

[5]薛芹余,陆玲亚,樊荣,等.某EGR蝶阀的设计与计算[J].现代车用动力,2016(2):36-38.

[6]张军杰.直线步进电机驱动的EGR阀设计与研究[EB/OL].北京:中国科技论文在线[2006-08-10].http://www.paper.edu.cn/releasepaper/content/200608-111.

Application of TRIZ to Design ofEGRValve Arrangement

Chen Lei

(SchoolofAutomotives Studies,TongjiUniversity,Shanghai200092,China)

This paper presents the analysis of the contradictions and problems in the design of EGR valve arrangementbased on the TRIZ innovationmethod.The conceptual design of EGR valve arrangement was carried out to address the problems while subjecting to the contradictions.The verification of the conceptual design wasmade with simulation and testing,and the development results of the EGR valve layoutdesignwere confirmed.

exhaustgas recirculation(EGR),EGR valve,EGR cooler,VGT,electronic throttle,nitrogen oxide,EGR rate

10.3969/j.issn.1671-0614.2017.04.004

来稿日期:2017-09-11

陈雷(1985-),男,主任工程师,主要研究方向为发动机结构设计开发和EGR系统匹配应用。