工作状态下连杆的疲劳强度计算

2017-12-25白曙

白曙

(上海柴油机股份有限公司,上海200438)

工作状态下连杆的疲劳强度计算

白曙

(上海柴油机股份有限公司,上海200438)

研究发动机运行工况对连杆疲劳强度的影响。采用有限元疲劳计算方法,并用Python语言编写一套基于ABAQUS有限元软件的脚本程序,实现连杆有限元疲劳寿命分析中,动载荷的计算、载荷的自动加载及基于临界平面法疲劳计算理论的疲劳强度计算。计算中全面考察了油膜压力、各种惯性力等对连杆疲劳强度的影响。计算结果更能反映工作状态下的连杆实际受力情况。

连杆 有限单元法 疲劳 临界平面法

1 前言

连杆是发动机的重要零件,受到的基本载荷是拉伸力和压缩力;此外,连杆左右摆动,由此而产生的切向惯性力使其受到附加弯矩。这些力都是周期性变化的,形成交变载荷。周期变化的载荷是造成材料失效的主要原因。据统计,连杆的主要故障形式是疲劳破坏。

发动机运行时,连杆受到动态载荷的作用,故连杆受力是一个动态问题。对工作状态下的连杆进行疲劳计算时,选取发动机额定工况时的爆发压力进行加载,并全面考察在发动机额定工况下1个工作循环内,即720°曲轴转角(℃A)内连杆所受到的油膜压力、各种惯性力等动态载荷。利用ABAQUS有限元分析软件中的Python语言编程,实现基于转动惯量法的动载荷计算、载荷自动加载及基于临界平面法疲劳计算理论的疲劳强度分析计算,并将计算结果用云图显示。

2 连杆载荷计算

采用转动惯量法计算连杆载荷[1]。一般情况下,连杆刚度较大,发动机运行时,其发生的变形相对来说很小,因而在连杆的载荷计算中,可以将连杆处理成刚体。当连杆质心位置和连杆绕质心的转动惯量确定之后,如果知道连杆质心的加速度及其转动的角加速度,就可以精确地求出作用在连杆上的所有力。连杆质心位置和连杆绕质心的转动惯量是容易获得的,既可以通过数值方法求解,也可以在3维造型软件中测得,还可以通过试验方法测得。本计算在3维造型软件Pro/E中对连杆模型进行测量,得到连杆的结构参数,用于求解连杆的载荷。在获得连杆质心位置、连杆绕质心的转动惯量的基础上,采用“转动惯量法”进行连杆动载荷的计算。先对连杆进行运动学分析,得到连杆质心的速度、连杆做平面运动的运动学参数,然后进行动力学分析,获得动载荷。连杆受力情况如图1所示。

图1中α为曲轴转角,β为连杆摆角;FPx、FPy是连杆小端所受活塞力的x和y方向分力;FIx、FIy是连杆质心处惯性力的x和y方向分力;MI是惯性力矩;FMH、FMA是惯性力矩MI产生的横向力和轴向力。连杆受力可通过刚体平面运动微分方程,采用动静法求得。

图1 连杆受力分析简图

在转动惯量法中,需要根据气缸压力曲线图计算作用在活塞上的力。额定工况下的气缸压力曲线如图2所示。

图2 额定工况下气缸压力曲线

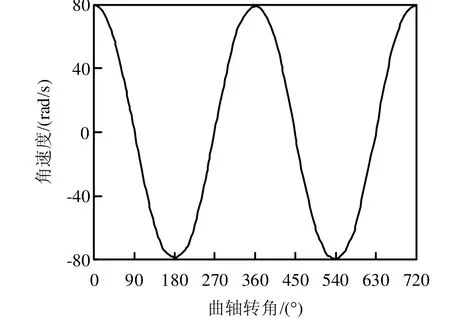

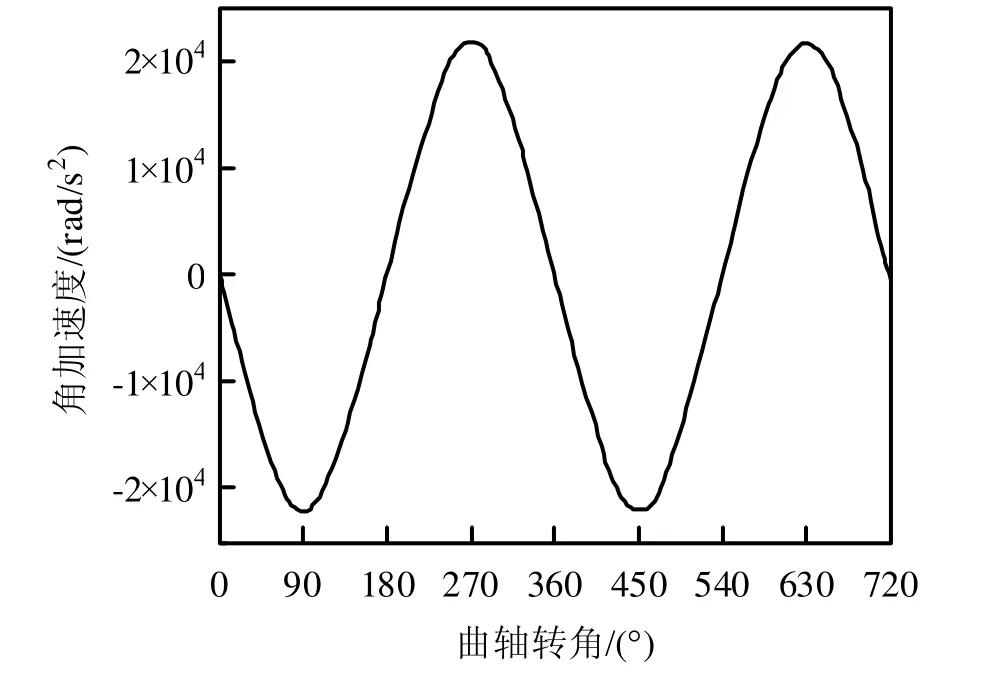

将发动机额定工况的相关参数及气缸压力参数代入相关公式[1],编成Python程序,可由电子计算机计算出额定工况下的连杆在每一曲轴转角下所受的载荷。连杆的转动惯量可以很容易地在Pro/E中测出。计算出的连杆平动加速度、连杆角速度、连杆角加速度、连杆小头孔载荷和连杆大头孔载荷如图3~7所示。

图3 连杆平动加速度

图4 连杆角速度

图5 连杆角加速度

3 连杆疲劳计算模型

连杆疲劳强度计算模型如图8所示。对连杆进行额定工况下有限元计算所使用的模型与计算连杆疲劳强度的模型基本相同。但进行有限元计算时,需要加上活塞销和曲柄销。

3.1 计算方案

为了用静力学分析方法获得连杆的动态应力,对额定工况下的连杆计算73个载荷步:

载荷步1:施加衬套过盈产生的过盈力、轴瓦过盈产生的过盈力、连杆螺栓的预紧力、对连杆施加的相应约束力,模拟连杆在螺栓拧紧后装配状态下的受力情况,不考察连杆工作时的受力情况。

图6 连杆小头孔载荷

图7 连杆大头孔载荷

图8 连杆疲劳强度计算模型

载荷步2:在载荷步1基础上,对连杆加载0℃A时所受的动载荷。

载荷步3:在载荷步1基础上,对连杆加载10℃A时所受的动载荷。

依次类推,曲轴转角每增加10°就增加1个载荷步,一直增加到曲轴转角为710°,载荷步为73止。

3.2 边界条件

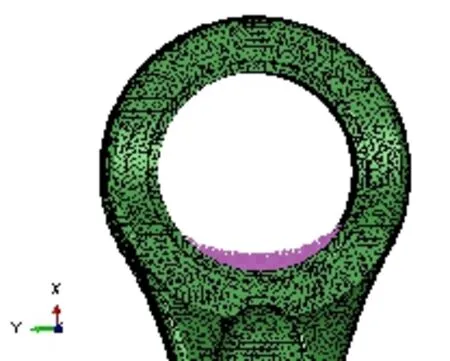

连杆所受的载荷既有衬套过盈产生的过盈力、轴瓦过盈产生的过盈力、连杆螺栓的预紧力、作用在连杆大头和小头端的油膜力,又有连杆组件作复合运动所产生的惯性力。在发动机1个工作循环,即720℃A内,每一时刻连杆所承受的载荷都不一样,故每隔10℃A就对连杆进行1次计算,从而完成1个工作循环内连杆动态应力的计算。发动机运行时,连杆衬套和连杆轴瓦上所承受的载荷大小与润滑油膜厚度有关,呈一定的分布规律:沿轴线方向按2次抛物线分布,沿圆周方向在120°范围内按余弦分布[2]。弹性接触无法模拟油膜力,但可通过编程的方式进行加载。施加油膜力,分3步:首先,通过1套自定义函数选出需要施加油膜力的表面;然后,调用ABAQUS内部函数建立局部柱坐标系,定义油膜加载的解析场函数;最后,调用ABAQUS内部函数进行油膜力加载。连杆小头上所加载的油膜力如图9所示。采用ABAQUS内部函数确定施加加速度。施加了油膜力和惯性力的模型如图10所示。

图9 连杆小头上的油膜力

图10 施加了油膜力和惯性力的模型

4 计算结果

4.1 结构强度计算结果

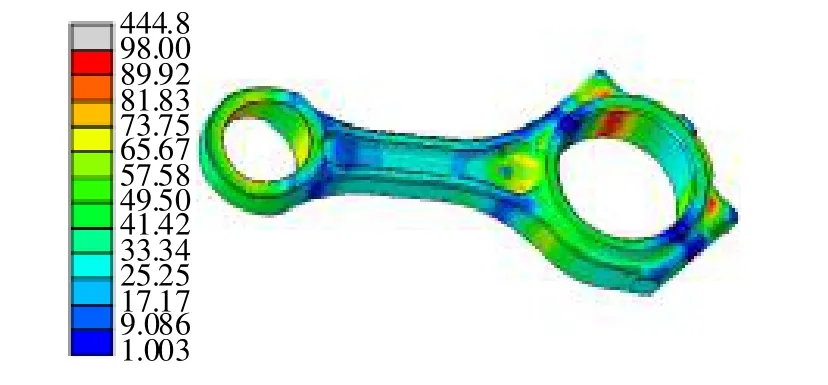

从73个载荷步中,选出具有代表性的7个载荷步进行考察。其Von Mises综合应力云图如图11~17所示。从这些图可见,连杆的杆身及小头孔内侧应力变化较大。可以推测,这些应力变化较大的部位,其疲劳寿命会较小。其中,360℃A时的连杆受到气体力最大,排除连杆螺栓连接处应力集中的影响,所受最大Von Mises应力为315MPa,位于连杆小头孔内侧靠杆身中央。原因是连杆小头孔内侧受到油膜力作用,故中央位置处受力最大。

4.2 疲劳强度计算结果

对连杆寿命进行计算。将载荷步2到载荷步73的计算结果组合,形成连杆的动态应力,用疲劳强度计算模块进行计算。额定工况下的连杆寿命分布及最小寿命位置如图18所示。连杆最小寿命为5.278×109周次。

图11 0℃A时连杆Vonm ises应力云图

图12 90℃A时连杆Vonm ises应力云图

图13 180℃A时连杆Vonm ises应力云图

图14 270℃A时连杆Vonm ises应力云图

图15 360℃A时连杆Vonm ises应力云图

图16 450℃A时连杆Vonm ises应力云图

图17 540℃A时连杆Vonm ises应力云图

图18 额定工况下连杆疲劳寿命分布云图

由于油膜压力呈中部大,周边小,对连杆小头孔造成很大的应力,加上小头孔承受大小、方向不断变化的惯性力,因而此处寿命大大降低。

5 结论

对工作状态下的连杆进行疲劳计算时,所采用的计算方法对影响连杆疲劳寿命的因素考察得更全面,如油膜压力、各种惯性力等,使计算结果更能反映工作状态下的连杆实际受力情况。

[1]郭吉坦,东野长松,巨建民.柴油机连杆动力学分析的新方法[J].机械设计与制造,2003(3):99-101.

[2]张红刚,胡玉平,李国祥,等.基于ABAQUS的连杆的有限元计算分析[J].现代制造技术与装备,2008(6):68-70.

Calculation ofConnecting Rod FatigueunderWorking Condition

BaiShu

(ShanghaiDiesel Engine Co.,Ltd.,Shanghai200438,China)

This paper presents the study on the fatigue of connecting rod by considering its actual working condition.The studywas carried with FEM fatiguemethod.A scriptwaswritten with Python based on ABAQUSFEM software so as to realize dynamic load calculation,automatic loading and fatigue strength calculation based on the critical planemethod.The influence of lubricating oil film pressure and inertia forceson the fatigueof connecting rod was investigated.

connecting rod,FEM,fatigue,criticalplanemethod

10.3969/j.issn.1671-0614.2017.04.001

来稿日期:2017-05-03

白曙(1982-),女,硕士研究生、工程师,主要研究方向为内燃机冷却系统的沸腾模拟计算以及连杆强度计算。