热风辅助射频烘烤处理对葵花籽品质和风味的影响

2017-12-25王丹凤蒋晨菲廖梅吉徐圆融焦顺山

王丹凤,蒋晨菲,廖梅吉,徐圆融,焦顺山

(上海交通大学农业与生物学院,上海 200240)

热风辅助射频烘烤处理对葵花籽品质和风味的影响

王丹凤,蒋晨菲,廖梅吉,徐圆融,*焦顺山

(上海交通大学农业与生物学院,上海 200240)

优化了热风辅助射频加热技术烘烤葵花籽的工艺,并对烘烤产品进行品质研究。优化所得的最佳射频工艺条件为射频电极板间距8.2 cm,物料距下极板1.0 cm,射频加热5 min后(葵花籽温度上升到90℃)加入热风(70℃),之后热风辅助射频烘烤30 min。该工艺不仅节约能耗,且烘烤所得葵花籽品质优良,水分、酸价及过氧化值均符合国家标准,风味更佳。

葵花籽;热风辅助射频;烘烤;品质;风味

0 引言

向日葵(HelianthusannuusL.)是一种菊科(Compositae)草本植物,在我国的栽培历史已有近400年之久。葵花籽为向日葵的籽实,截至2016年,我国的葵花籽年产量已达251×104t。葵花籽经烘烤后香脆可口,是休闲饮食佳品。传统葵花籽多以手工炒制、燃煤转炉烘烤等小作坊形式进行生产,存在加工工具和设备简陋、生产周期长、耗时耗能、难以规模化工业化生产、产品存在质量和安全等诸多隐患。

射频是一种频率在3 kHz~300 MHz的高频交流电磁波[1],是一种极具潜力的新型食品加热技术[2]。与传统加热方式相比,射频加热更快速均匀,减少了食品中营养物质的损失。目前,射频加热技术在农产品和食品加工中的研究和应用主要集中在干燥、灭虫、杀菌等几个方面。单独采用射频加热系统虽然加热速率快,但由于热偏移现象[3]和边角效应[4]的存在,易因加热过度或加热不均而导致产品品质的下降,采用热风辅助射频加热可有效提高加热的均匀性,并可大幅提高干燥速率。张丽[5]利用热风辅助射频加热技术对红枣进行了干燥,在相同温度条件下比热风、洞道干燥在时间上缩短了2/3。Jiao S等人[6]利用热风辅助射频烘烤技术制备咸干花生,结果显示,在110~130℃条件下烘烤45 min所得的咸干花生不仅品质良好,更将货架期由传统热风烘烤时的26周延长至31周,是一种极具潜力的咸干花生烘烤技术。王云阳[7]采用热风辅助射频干燥澳洲坚果,并与热风干燥坚果进行比较,结果显示热风干燥澳洲坚果需要750 min,而热风辅助射频干燥澳洲坚果只需要360 min,产品水分含量可降至3.0%,果仁水分含量降低至1.5%,坚果的自由脂肪酸、过氧化值含量均在工业标准范围内,说明热风辅助射频加热具有应用于澳洲坚果工业干燥中的潜力。目前,尚未见热风辅助射频加热技术应用于葵花籽的烘烤。

试验通过电极板间距、热风温度及热风开始时间的优化,获得射频烘烤葵花籽的最优工艺,以传统热风烘烤作为对照,对经热风辅助射频烘烤后葵花籽的酸价、过氧化值及风味进行评价,探讨热风辅助射频烘烤对葵花籽品质的影响及其应用于葵花籽烘烤的潜力。

1 材料与方法

1.1 材料与设备

生葵花籽产自甘肃兰州,经过初步筛选,剔除虫蚀、干瘪籽粒,清洗后晾晒0.5 h沥干水分后待用。

7890A-5975C型气相色谱-质谱联用仪(GCMS),美国安捷伦公司产品;DB-wax型色谱柱(30m×0.25 mm×0.25 μm),美国Supelco公司产品;PDMS/DVB型固相微萃取头(50/30 μm),美国Supelco公司产品;GZX-9240 MBE型热风干燥箱,上海博讯实业有限公司医疗设备厂产品。

试验使用频率为27.12 MHz的射频设备,最大功率18 kW,射频加热系统包含2个平行电极板(长75 cm×宽55 cm),可通过调节顶部电极板的位置以获得不同的射频加热速率。射频加热系统还包括内置热风系统和嵌入式传送带系统,热风机最大功率为6 kW,加热产生的热空气经风机加压,从下极板上的均布小孔穿过进入射频加热腔内,热风温度在20~70℃可调。射频加热过程中采用ThermAgile荧光光纤测温仪来监测温度实时变化。采用耐高温的聚丙烯(PP) 长方体塑料容器(13.0 cm×9.0 cm×5.2 cm)盛放葵花籽物料。容器上表面敞开,侧面和底部开有直径为0.2 cm,且均匀分布的圆形小孔,以确保热风可以较好地穿透物料。

1.2 试验方法

1.2.1 烘烤工艺优化

射频处理时,每次取晾晒好的葵花籽约150 g(占容器总体积的6/7),置于高度为5.2 cm的聚丙烯长方体塑料容器中进行热风辅助射频烘烤处理,处理结束后将葵花籽铺开成薄层,并采用强制空气将样品迅速冷却到室温,以尽可能减少降温过程对样品质量的影响。将样品密封保存于25℃,相对湿度50%的恒温室内待用。

工艺优化主要选择极板间距、热风开启时间和温度这3项指标。通过改变电极板间距,以期得到合适的射频加热速率,基于物料盒的高度和预试验的结果,在上下两极板间距8.0~9.0 cm区间进行梯度试验,分析对比以得到一个最优极板间距和物料放置的垂直位置。然后,研究不同热风温度和加入时间对于干燥效率的影响,以确定辅助热风的最适温度。

1.2.2 品质测定

根据国标GB 5009.3—2016中针对粮食(水分含量低于18%)水分检测所规定的第一法(直接干燥法),对样品水分含量进行测定[8];根据GB/T 22165—2008坚果炒货食品通则中所规定的酸价、过氧化值和羰基价检测样品的前处理方法,对葵花籽中的油脂进行提取[9];根据GB/T 5009.37—2003食用植物油的卫生标准,测定酸价和过氧化值[10]。

1.2.3 风味物质测定

采用固相微萃取-气相色谱-质谱联用技术对射频烘烤葵花籽中的各种挥发性成分进行定性分析及定量计算。

(1)试验条件。①固相微萃取:称取3 g粉碎的葵花籽仁样品于聚四氟乙烯隔膜盖密封的15 mL的玻璃瓶中。加入5 μg/mL的2-丙酮溶液10 μL作为内标。采用CTC三位一体自动进样器进样:温度50℃,振荡15 min,萃取30 min,振荡速度250 r/min,解析时间4 min,GC循环时间57 min采集数据,平行3次。②气相色谱条件:进样温度260℃,无分流比;载气高纯氦气(99.999%),流量1 mL/min,柱温(程序升温)40℃保持5 min,以5℃/min升至250℃,保持5 min。③质谱条件:接口温度260℃,离子源温度230℃;四级杆温度150℃;电离方式:离子轰击EI+,70 eV,检测器电压1 929 V;溶剂延迟:无;扫描范围为全扫描,质量范围20~400 g。

(2)试验方法。①定性方法:将上述试验条件下得到的质谱图进行谱库检索,Match与R.Match满分1 000,均大于800,即判断为匹配程度较高。②定量方法:选取2-丙酮作为内标以得到葵花籽不同挥发性成分的量化数据。采用RIT积分器进行积分,必要时手动调节基线高度以得到化合物的峰面积。

挥发性化合物含量的计算公式为:

2 结果与分析

2.1 不同电极板间距对葵花籽烘烤温度变化的影响

最佳电极板间距很大程度上由盛装容器的高度(样品厚度)所决定,且控制变量条件下极板间距越小,升温速度越快。所用容器高度为5.2 cm,综合试验的结果后两极板间距在8.0~9.0 cm内进行梯度试验以期得到一个最优极板间距。

不同电极板间距射频烘烤过程葵花籽温度变化曲线见图1。

由图1可知,电极板间距为8.5 cm时,葵花籽在7 min后温度达到60℃,但之后升温速率极慢。推知该条件下需要较长的时间对葵花籽进行射频烘烤,耗时耗电。电极板间距为8.0 cm时,葵花籽在4 min后温度即达到100℃,之后仍快速攀升,5 min后达到110℃。虽然该条件下加热效率高、省时省电,但取出物料后发现部分葵花籽表面有焦灼的痕迹,且焦香味过重。相比之下,8.2,8.3 cm电极板间距条件下葵花籽在7 min左右温度可上升到100℃,之后升温趋缓,能达到较高的加热效率,又不会因升温过快而难以控制。然而,加入热风辅助后发现热风温度明显低于目标加热温度,且升温相对缓慢,射频加热效率有所下降,故最终选定8.2 cm为最优的电极板间距。

图1 不同电极板间距射频烘烤过程葵花籽温度变化曲线

另外,Jiao S等人[11]在构建射频处理谷物种子的温度变化模型时得出结论,样品量较少时,放置在底部或接近顶部的位置能获得较好的加热均匀性;而样品量较大时则应置于两极板的中央或略低于中部的位置,且样品加热相较于样品量较少时更为均匀。据此,试验将物料与下极板的距离设置为1 cm,根据试验过程中对实时温度的检测,样品温度差在6℃以内,葵花籽受热均匀性较好。此外,一定的温度差更有利于提高烘烤效率。

2.2 不同热风温度及开启时间对葵花籽烘烤干燥效率的影响

热风能加强物料表面的空气流通,使物料表面气化而形成的水蒸气尽快逸散到周围环境中,以提高射频干燥的速度。同时,热风还起到了降温的作用,尤其当物料温度较高时能帮助其保持在适宜的范围。但由于热风温度低于目标加热温度,故不宜在起始阶段加入,在前述试验的基础上,确定在开启射频5 min,葵花籽温度达到90℃左右时开启热风系统,并在25 min左右稳定在120~130℃,30 min后完成烘烤。根据之前低水分物料射频加热均匀性的研究结果[11],在葵花籽物料内部选了温度较低(冷点,CH1) 和较高(热点,CH2) 的2个点,在射频烘烤过程中检测其温度变化情况。

热风辅助射频烘烤过程中葵花籽内部温度变化曲线见图2。

由图2可知,冷点和热点温度相差为5℃,且随着温度的升高和热风的加入,温度变化渐趋平缓,物料各部分受热均匀性较好。

图2 热风辅助射频烘烤过程中葵花籽内部温度变化曲线

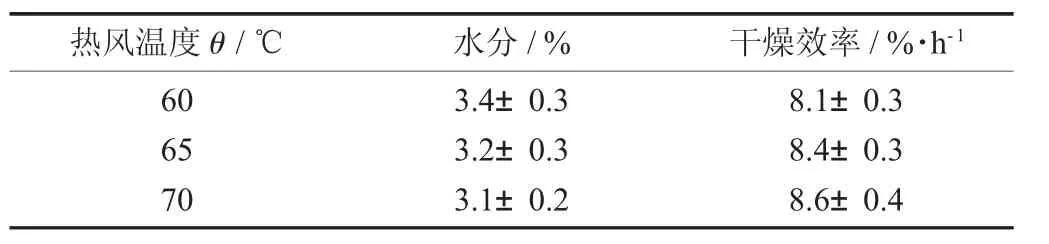

当然,不同的热风温度对于物料有着不同的干燥效率,选取60,65,70℃这3个温度梯度进行比较(初始水分含量为8.3%),结果表明在70℃条件下物料的干燥效率最高。

不同热风温度对产品干燥效率的影响见表1。

表1 不同热风温度对产品干燥效率的影响

2.3 热风辅助射频烘烤对葵花籽水分、酸价及过氧化值的影响

采用优选的工艺条件进行葵花籽烘烤,并与行业标准(NY/T 902—2015) 中烘炒类葵花籽制品要求进行比较。热风辅助射频烘烤后产品水分、酸价、过氧化值均在规定范围内(见表2和表3),且热风辅助射频所制得的葵花籽外观、口感良好,含特殊风味和烘烤香味。由此可见,采用热风辅助射频加热工艺较传统烘烤工艺烘烤的葵花籽,能够有效提高产品的风味、缩短烘烤的时间,且各项品质指标均能达到行业标准。

热风辅助射频烘烤前后理化指标测定见表2,热风辅助射频烘烤葵花籽质量分析结果见表3。

表2 热风辅助射频烘烤前后理化指标测定

2.4 热风辅助射频烘烤对葵花籽仁风味物质的影响

根据相关研究的结果可知[12],烘烤后葵花籽的主要香气来源于其碱性成分,故将其碱性成分进行重点定性定量对比(表4)。葵花籽顶部空间鉴定所得碱性化合物中产生了大量吡嗪类化合物,赋予了葵花籽浓郁的香气。烘烤前共检出2种,总相对含量为5.57%,烘烤后共检出7种,总相对含量为32.63%,可见热风辅助射频烘烤工艺使得葵花籽吡嗪类风味物质的种类与占总碱性化合物含量的百分比均明显提高。烘烤前共检出碱性挥发性成分8种,烘烤后则共检出15种,该结果与贾春晓等人[13]对葵花籽烘烤前后挥发性化学成分碱性部分分析对比结果具有一致性。

热风辅助射频烘烤前后葵花籽挥发性风味物质碱性部分分析结果见表4。

表3 热风辅助射频烘烤葵花籽质量分析结果

表4 热风辅助射频烘烤前后葵花籽挥发性风味物质碱性部分分析结果

另外,烘烤后出现了烘烤前未出现的不饱和醛类化合物,如2-癸烯醛、2-十一碳二烯醛,而这些醛类物质一般具有食品的香气特征,它们也是烘烤后的葵花籽浓郁香气的来源之一[13]。

2.5 热风辅助射频烘烤与传统烘烤工艺的比较

热风辅助射频烘烤与烘箱烘烤产品品质比较见表5。

表5 热风辅助射频烘烤与烘箱烘烤产品品质比较

由表5可知,2种工艺烘烤产品达到相近水分含量时,酸价和过氧化值有显著差异。烘箱烤制需在50~60℃的低温下烘烤几十个小时,而热风辅助射频烘烤仅需30 min左右,加热时间的差异导致了产品氧化程度的不同。同时,烘箱烘烤所得的葵花籽香味明显不如射频烘烤成品浓郁,口感不够酥脆。由此可见,热风辅助射频烘烤工艺相较传统工艺优势明显。相较于葵花籽的手工炒制、燃煤转炉烘烤等传统烘烤工艺,热风辅助射频烘烤不仅在所得产品品质上更胜一筹,在烘烤时间和能源成本上也更能凸显其优势,而且热风辅助射频烘烤葵花籽因没有任何污染和残留,更加保障了产品的食用安全。

3 结论

近年来,大量研究表明射频加热技术在食品和农产品加工中具有很大的应用潜力。试验对葵花籽的热风辅助射频烘烤工艺展开了初步探索,并对烘烤后葵花籽品质进行分析。研究结果表明,热风辅助射频加热不仅能够缩短葵花籽的烘烤时间、节约成本,所得产品品质及风味相较于传统烘烤工艺更优,热风辅助射频烘烤技术在葵花籽烘烤加工上具有较大的应用潜力。后续研究可对烘烤工艺进一步优化,并进行中试和大规模应用研究。

[1]Ramaswamy H,Tang J.Microwave and radio frequency heating[J] .Food Science and Technology International,2008,14 (5):423-427.

[2]Uyar R,Bedane T F,Erdogdu F,et al.Radio-frequency thawing of food products-A computational study[J].Journal of Food Engineering,2015(5):163-171.

[3]Tang J,Chan T V.Microwave and radio frequency in sterilization and pasteurization applications[M].Heat transfer advances in food processing.Southampton:WIT Press,2007 (7):102-157.

[4]Orfeuil M.Electric process heating[M].Columbus:Battelle Press,1987:519-573.

[5]张丽.红枣的射频热风联合干制技术研究 [D].杨凌:西北农林科技大学,2010.

[6]Jiao S,Zhu D,Deng Y,et al.Effects of hot air-assisted radio frequency heating on quality and shelf-life of roasted peanuts[J].FoodandBioprocessTechnology,2016,9(2):308-319.

[7]王云阳.澳洲坚果射频干燥技术研究 [D].杨凌:西北农林科技大学,2012.

[8]中华人民共和国国家卫生和计划生育委员会.GB 5009.3—2016食品安全国家标准食品中水分的测定 [S].北京:中国标准出版社,2014.

[9]中国商业联合会商业标准中心,中国食品工业协会坚果炒货专业委员会,合肥华泰集团股份有限公司.GBT 22165—2008坚果炒货食品通则 [S].北京:中国标准出版社,2009.

[10]中国商业联合会商业标准中心,中国食品工业协会坚果炒货专业委员会,合肥华泰集团股份有限公司.GB 5009.37—2003食用植物油卫生标准的分析方法 [S].北京:中国标准出版社,2004.

[11]Jiao S,Deng Y,Zhong Y,et al.Investigation of radio frequency heating uniformity of wheat kernels by using the developed computer simulation model[J].Food Research International,2015 (9):41-49.

[12]贾春晓,毛多斌,孙晓丽,等.烘烤葵花籽的香气成分分析及最佳烘烤条件研究 [J].食品工业科技,2006(8):60-62.

[13]贾春晓,毛多斌,孙晓丽,等.葵花籽烘烤前后化学成分的分析及对比 [J].食品研究与开发,2008,29(7):111-115.

Effects of Hot Air-assisted Radio Frequency Roasting on Quality and Flavor of Sunflower Seeds

WANG Danfeng,JIANG Chenfei,LIAO Meiji,XU Yuanrong,*JIAO Shunshan

(School of Agriculture and Biology,Shanghai Jiao Tong University,Shanghai 200240,China)

The roasting technology of sunflower seeds by hot air-assisted radio frequency(RF) heating was optimized and the quality of products was also studied.The optimized hot air-assisted RF roasting process were 8.2 cm electrode gap,1.0 cm distance between the sample and bottom plate;hot air(70℃) was added after 5 min RF heating(sample temperature reached to 90℃),then followed by 30 min hot air-assisted RF roasting to get the final products.This process could save energy,the quality and flavor of the roasted sunflower seeds were better,and moisture content,acid value and peroxide value were in line with the national standards.

sunflower seeds;hot air-assisted radio frequency(RF);roasting;quality;flavor

TS255.3

A

10.16693/j.cnki.1671-9646(X).2017.11.029

1671-9646(2017) 11b-0009-04

2017-09-18

王丹凤(1986— ),女,硕士,助理实验师,研究方向为食品加工与包装、食品安全。*

焦顺山(1983— ),男,博士,副教授,研究方向为新型食品加工与贮藏保鲜技术。