基于Deform-3D铝棒材热挤压速度的优化

2017-12-22甘纯,刘旭,张超

甘 纯,刘 旭,张 超

(四川希望汽车职业学院 机电工程系,四川 资阳 641300)

基于Deform-3D铝棒材热挤压速度的优化

甘 纯,刘 旭,张 超

(四川希望汽车职业学院 机电工程系,四川 资阳 641300)

借助UG三维软件建立了铝合金棒料挤压模型,利用Deform-3D数值模拟软件对棒材在一定预热温度下以不同的挤压速度进行热力耦合挤压过程的数值模拟。结果表明,在工作带成形的工件轴向平直、端面平整,没有发生波浪、扭曲等缺陷,证明该套模具设计合理;在480℃预热温度下,挤压速度为10mm/s是一个合理的参数,得到的工件损伤最小,内部变形均匀。

铝合金棒材;热挤压成形;Deform3D;挤压速度;数值模拟

模具中金属成形过程是其在下模中的流动过程,采用试验方法测试其金属塑性变形不仅困难,而且耗时、耗力、耗材。随着现代制造业对塑性成形工艺分析和下模设计要求的提高,数值仿真技术在这一领域得到了广泛应用。目前,铝型材挤压过程的数值模拟研究大多使用有限元法,通过在计算机上模拟整个挤压成形过程,研究金属材料的应力应变状态、流变特性等参数变化规律,及早发现挤压制品中的折叠、充填不满、变形不合等缺陷,为成形工艺的制定和下模的设计提供科学根据,对提高金属制品的组织和性能具有重要意义[1,2]。本文借助UG三维软件建立了铝合金棒料挤压模型,并采用Deform-3D软件对铝棒材的热挤压过程进行了数值模拟,分析了在不同挤压速度下金属材料流动均匀性、应力场、应变场、温度场、破坏系数等的变化规律。

1 建立模型及设定模拟参数

1.1 挤压模型的建立

图1为铝棒料ø96×50毛坯挤压过程示意图,圆柱铝棒料毛坯首先在挤压垫的作用下从挤压筒进入半锥角为45°的锥模,然后经过锥模的工作带形成ø48的圆柱型棒材。

1.2 热力耦合数学模型的建立

图1 铝棒挤压过程示意图

为了便于计算,忽略金属塑性成型过程中弹性形变的影响,针对理想的刚塑性材料模型作以下基本假设[3]:①材料均匀且各向同性;②材料成形过程中体积不变,并忽略体积力与惯性力作用;③无加工硬化;④金属流动服从列维-米塞斯法则。

基于以上假设,结合流动理论及有限元变分原理[4,5],推导出稳定温度场挤压成形的热传导方程为:

式中:Kx,Ky、Kz——分别表示不同方向的导热系数;

T——表示稳态温度,T=T(x,y,z)。

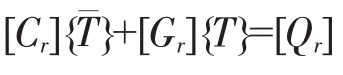

由式(1)可进一步得到非稳态热传导问题的有限元方程表达式:

式中:[Cr]、[Gr]——分别表示总体热熔矩和热传导矩;

[Qr]——表示热通量向量。

再由塑性变形基本方程和边界条件可以得到热力耦合应力场的数学模型基本表达式为:

式中:[G]、{l}——分别表示刚度矩阵和位移矢量。

1.3 材料参数和网格划分

棒料选择6061铝合金,下模具、挤压垫、挤压筒材料均为DIN-D5-1U,其具有良好的强韧性。对几何模型进行网格划分。工作带和型材自由面靠近模口处的棒料变形量大,容易造成网格畸变,此处棒料网格需要局部细化,网格总共划分为24000,而挤压垫、挤压筒、下模依次为 10000、18000、32000。然后,调入Deform划分网格后的有限元模型如图2所示。

图2 铝棒挤压有限元模型

1.4 模拟参数的设定

棒料假设为塑性,初始温度设为480℃。挤压垫、挤压筒、下模假设为刚性,初始温度设为450℃,在有限元模型-Z方向设定挤压垫的挤压速度,并选取5mm/s、10mm/s、15mm/s、20mm/s 四种挤压速度挤压垫与棒料之间、棒料与挤压筒之间、下模与工件之间的摩擦类型采用塑性剪切摩擦模型来描述[6],摩擦系数为0.3,且这些对象热传导系数采用5w/(m·℃)。本次模拟的最小网格尺寸为1.87[7]。为了得到ø48的工件,设置挤压垫行程为48mm,总步数为80。

2 模拟结果和分析

2.1 材料的流动

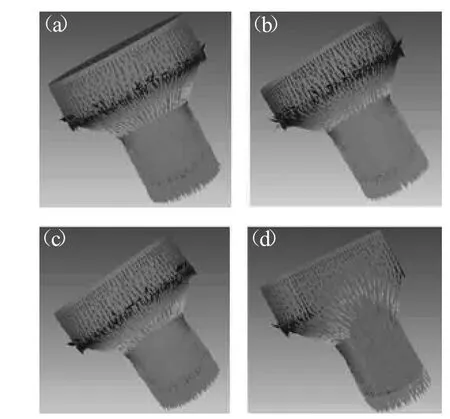

图3为棒料流速矢量图,在四种挤压速度下,铝棒料由锥形型腔挤出,在工作带成形的工件轴向平直、端面平整,没有发生波浪、扭曲等缺陷,说明所设计的模孔、工作带长度等是合理的。棒料锥形侧面有小的鼓形,发生镦粗过程,这是由于棒料初始直径比挤压筒略小所造成的。

2.2 挤压速度对温度场的影响

图3 流速矢量图

图4 工件出口温度随挤压速度变化曲线

图4为工件出口的温度随挤压速度的变化曲线。在一定预热温度下,工件出口温度随挤压速度的增大而升高。这是因为挤压速度越快,产生的热量越多,同时用于散失热量的时间短,使得挤压件的温度逐渐升高,热量的产生与散失较难达到平衡,使挤压件的温度持续升高。降低挤压速度是使挤压件内部温度保持在恒定范围内的有效手段。但在实际生产中,生产效率会降低。

2.3 挤压速度对等效应变的影响

图5为工件最大等效应变随挤压速度的变化曲线。随着挤压速度的增加,工件最大等效应变呈增长趋势。因为挤压速度增加,工件的变形程度增加,变形速度加快。

图5 工件最大等效应变随挤压速度变化曲线

2.4 挤压速度对等效应力的影响

图6为工件最大等效应力随挤压速度的变化曲线。挤压速度为5~10mm/s时,工件最大等效应力随挤压速度的增大而逐渐减小;挤压速度在10~20mm/s范围内,最大等效应力稍有增加。因为随着挤压速度的增大,坯料温度升高,增强了材料的塑性变形能力,挤压过程中的流变应力减小;挤压速度过大时,摩擦力的增加起主要作用,使得金属变形变得困难。

图6 工件最大等效应力随挤压速度变化曲线

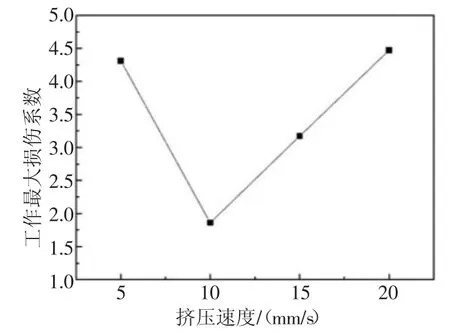

2.5 挤压速度对损伤系数的影响

图7 工件最大损伤系数随挤压速度变化曲线

图7为工件最大损伤系数随挤压速度的变化曲线。挤压速度5~10mm/s时,最大损伤值随挤压速度的增大而逐渐减小;挤压速度在10~20mm/s范围内,最大损伤值增加比较明显;挤压速度为10mm/s时,工件具有最小的损伤系数1.86。这是因为随着挤压速度的增大,坯料温度升高,增强了材料的塑性变形能力;而且挤压速度增大有利于提高模具对坯料三向压应力的效果,所以降低了最大损伤值;但挤压速度过大时,摩擦力增长迅速,使得损伤值增大。所以,在铝合金棒料挤压过程中,挤压速度不能太大,也不能太小,这样才可以兼顾生产效率的同时降低工件产生裂纹的可能性。

3 结论

(1)通过铝棒变形过程中的流动性、温度场、应力应变场、损伤系数和成形载荷的分析结果,检验了该套模具设置的合理性。

(2)在一定预热温度下,由铝棒料在不同挤压速度成形时的温度场、应力场和损伤系数变化规律的分析结果可知,挤压速度为10mm/s是一个合理的挤压参数,得到的工件损伤最小,内部变形均匀。

[1]田 笑,张清萍,吴 磊,等.基于ANSYS的制粒机模孔参数分析及优化[J].锻压装备与制造技术,2016,51(5):74-78.

[2]吴向红,赵国群,马新武,等.模具锥角对铝材挤压过程影响规律的研究[J].锻压装备与制造技术,2005,40(5):75-78.

[3]陈彪彪.铝型材挤压的数值模拟及工艺研究[D].广州:广东工业大学,2012.

[4]喻俊荃,赵国群,张存生.阻流块对薄壁空心铝型材挤压过程材料流速的影响[J].机械工程学报,2012,48(16):52-58.

[5]唐志强.铝型材挤压模具的开裂失效分析及其研究[D].南宁:广西大学,2010.

[6]刘 陶,龙思远.基于DEFORM-3D的铝合金简形件旋压成形过程数值模拟[J].特种铸造及有色合金,2010,30(6):508-510.

[7]胡建军,李小平.DEFORM-3D塑性成形CAE应用教程 [M].北京:北京大学出版社,2011.

Optimization of hot extrusion velocity for aluminum alloy bar based on Deform-3D

GAN Chun,LIU Xu,ZHANG Chao

(Department of Mechanical and Electrical Engineering,Sichuan Hope Automotive Vocational College,Ziyang 641300,Sichuan China)

The extrusion model for aluminum alloy bar has been established by the aids of UG three-dimensional software.The numerical simulation of thermal-mechanical coupling extrusion process for the bar at a certain preheating temperature in different extrusion speed has been conducted by use of the Deform-3D numerical simulation software.The results show that the workpiece in the working belt has straight axial direction and flat surface without deflects like waving and twisting,which demonstrates that the tool design is reasonable.Under the 480℃preheating temperature,10 mm/s extrusion speed is a reasonable parameter.Thusin this way,the damage of obtained workpiece is minimum and the internal deformation is uniform.

Aluminum alloy bar;Hot extrusion molding;Deform-3D;Extrusion speed;Numerical simulation

TG376.2

A

10.16316/j.issn.1672-0121.2017.04.022

1672-0121(2017)04-0075-03

2017-03-12;

2017-05-09

甘 纯(1990-),男,助理讲师,从事模具设计与制造教学研究。E-mail:m18381408090@163.com