一种降低飞机蒙皮回弹的装置及工艺

2017-12-22柏玲磊赵坤民

柏玲磊,周 遨,赵坤民

(合肥工业大学 工业与装备技术研究院,安徽 合肥 230009)

一种降低飞机蒙皮回弹的装置及工艺

柏玲磊,周 遨,赵坤民

(合肥工业大学 工业与装备技术研究院,安徽 合肥 230009)

拉伸成形是飞机蒙皮的基本成形方法。结合蒙皮拉伸成形回弹过大的缺陷及影响因素,设计了一种振动辅助拉伸成形装置,分析了施加振动减小回弹的机理并提出了振动辅助拉伸成形的工艺方法。以单曲度蒙皮拉伸成形为例,通过数值仿真模拟,分析了施加振动对成形蒙皮零件回弹的影响,结果表明施加振动后回弹量明显减小,最大回弹值由1.44mm降到0.75mm,成形质量显著提高。

振动;飞机蒙皮;拉伸成形;回弹;数值模拟

拉伸成形(简称拉形)是常见的金属板材成形方式,在航空航天结构件尤其是飞机蒙皮成形中广泛应用。板料在拉伸成形过程中极易产生应力集中现象,这些应力随着成形过程的结束并不会完全消失,而会残留下来一部分,形成残余应力,导致成形的蒙皮零件产生较大的回弹。回弹问题在蒙皮成形过程中不可避免。目前针对蒙皮回弹过大的问题,人们一直没有好的解决方法,仍然依靠多次拉形试模获得的经验来确定合适的拉形工艺参数,从而尽可能减小回弹。

减小成形蒙皮零件的残余应力是有效降低回弹的关键。在现有的蒙皮拉伸成形设备上,通过改变原有结构,加入激振器装置,在成形过程中,通过激振器的振动带动模具振动,可有效减小板料内部的残余应力,达到降低回弹的目的。

1 振动辅助拉伸成形装置

在现有飞机蒙皮拉伸成形设备基础上,通过改进结构并引入振动辅助[1-3]设备,组成满足工艺要求的振动辅助拉伸成形装置。该装置由拉伸设备与成形机构组成,具体如图1、图2所示。在成形过程中施加振动,可能会对拉伸设备造成一定的影响,从而降低设备本身的使用寿命。为解决这一问题,对传统蒙皮设备[4-5]进行改进。将传统的整体式拉伸成形设备中拉伸设备与成形机构进行分离。

图1 振动辅助拉伸成形装置

图2 成形机构

如图1所示,在拉伸设备的中间位置设置有中空区,在中空区内放置有互不接触的成形机构,在振动时,可以保护拉伸设备本身,并保证能量有效传递。同时为达到振动效果,在成形机构中引入激振器装置。图2是成形机构。在模具两侧内部对称设置有n对激振器;模具通过固定件与工作台相连接;在模具和工作台之间设置有弹性垫,从而形成成形机构;该成形机构通过设置弹性垫阻止了振动传递到工作台上,减少了能量流失。同时,在实际工作环境中,还减小了振动产生的噪声。需要说明的是,激振器数量根据具体成形蒙皮件的成形力大小而定。对于激振器的固定形式,本装置中考虑到要安装固定在模具两侧内部,所以未采用常见的夹钳刚性固定方式,而是采用了螺栓连接方式。

2 振动辅助拉伸成形工艺

2.1 工艺机理

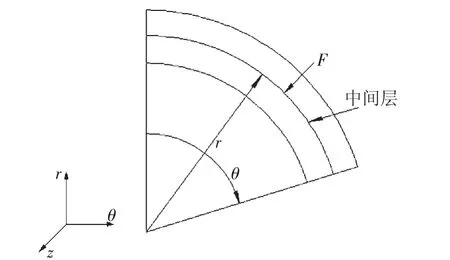

成形蒙皮是对称零件,其在拉伸成形过程中的受力状态,可以用图3所示的对称板几何形状来表达。其中,r为中间平面曲率半径,θ为弯曲角,在施加振动过程中,相当于给板料提供了一个交变载荷F。

图3 蒙皮成形机理图

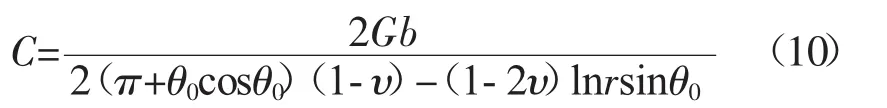

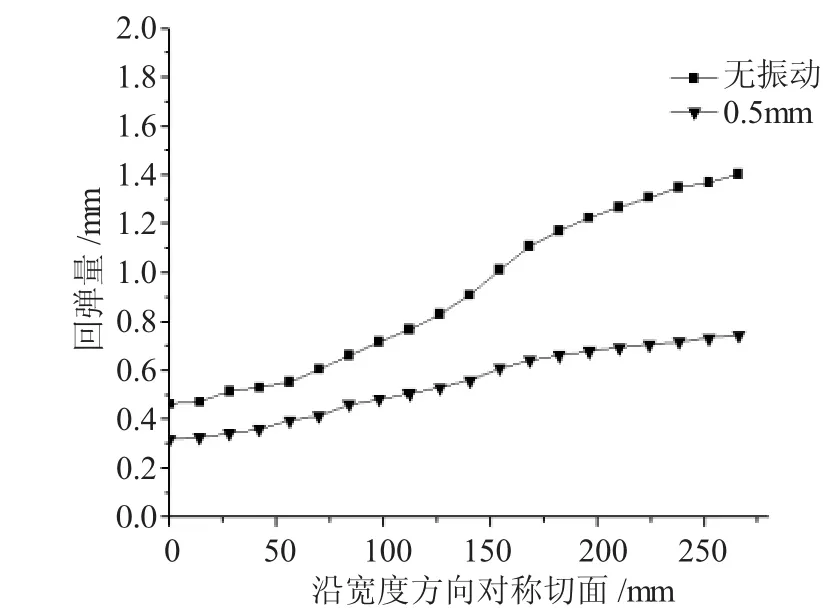

这里引入应力函数 ψ,假设 φ=F(r)sinθ,则该方程应满足平面应变问题应力函数方程▽4φ=0,据此可以推出应力

式中:σθ——切向应力;

τrθ——剪切应力。

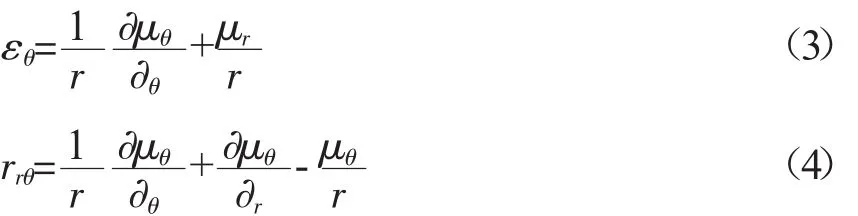

下面来确定式中C值。极坐标下应变公式为

式中:εθ——切向应变;

rrθ——剪切应变;

μr——径向位移;

μθ——切向位移。

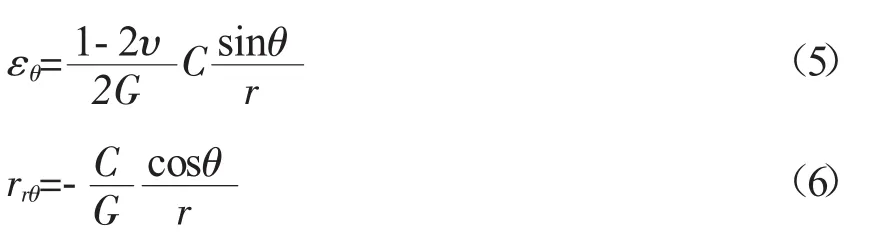

由方程(1)、(2)、(3)、(4)和虎克定律,可推得平面应变公式

式中:υ——泊松比;

G——剪切弹性模量。

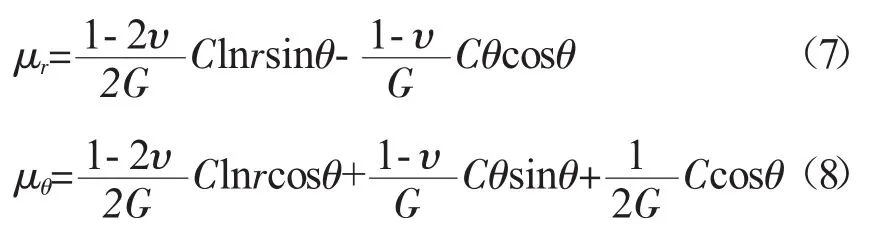

由此得

在拉伸成形过程中由于施加了振动,相当于给板料提供了叠加的位移[6],假设从板料开始受力到最终成形(假设最终成形时如图3所示板料几何形状圆心角为θ0)板料所受的叠加位移为b。

由于(μr)θ=π-(μr)θ=0=b,所以由(7)式可得

这样解得

将(10)式代入(1)、(2)中,最终可以得到

由上式可以看出应力受到施加振动产生的交变载荷影响,当 σθ>σs时(σs为材料的屈服极限),零件即会发生塑性形变,使残余应力峰值降低,从而减小回弹。

2.2 工艺方法

本工艺方法中,拉伸设备通过自身的夹钳夹住板料两侧并放置于模具上表面,通过液压缸驱动夹钳按照加载轨迹进行拉伸,同时启动激振器使其带动模具与板料同时振动,直到成形过程结束。

本工艺实施方法中,需要重点指出的是,所施加的振动频率是低频率,这在技术上是可行的。低频振动辅助的好处在于可以减小板料内部的残余应力,降低回弹,也可以减小板料与模具之间的摩擦力,使板料变形更加充分、均匀,保证蒙皮成形质量。同时要保证拉伸设备与激振器同步工作。

3 单曲度蒙皮拉伸成形仿真

3.1 仿真模型

本次仿真中以单曲度蒙皮横向拉伸成形为例,材料选择铝合金2024系列,板料长度2m,宽度 1m,厚度2mm。如图4所示。由于蒙皮零件为对称结构,在仿真中取1/2模型作为研究对象。仿真软件为Dynaform。

在仿真约束条件及参数设定中,板料定义为弹塑性体,模具定义为刚体;板料与模具的剪切摩擦因子定义为0.18;运动速度设置为5000mm/s。

图4 单曲度蒙皮

3.2 仿真结果

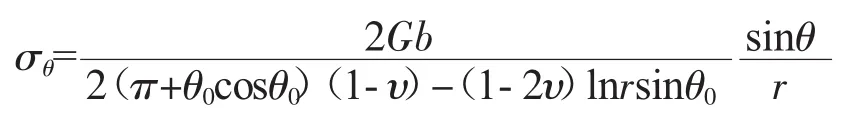

仿真结果主要是输出无振动与施加低频振动的对比回弹结果云图。其中无振动拉伸成形过程是模具不动,通过夹钳的拉伸包覆运动使板料成形;施加的低频振动,是等效给模具加载一个正弦曲线的位移,来达到模具带动板料振动的效果。施加正弦曲线的频率是低频,本仿真选择在50Hz以内,振幅选择为几个毫米。结果如图5所示。图5a为无振动回弹云图,图5b为低频振动回弹云图。

为了定量分析二者回弹大小,以零件对称中心为坐标原点,取沿宽度方向(如图5b中截面线)对称切面上的点为测量点。结果如图6所示。从图中可以发现施加低频振动后回弹量明显减小,最大回弹值由1.44mm降到0.75mm,效果十分显著。

图5 回弹对比云图

图6 回弹量对比

4 结论

本文设计了一种振动辅助拉伸成形装置,从工艺机理分析上证明了将低频振动应用于飞机蒙皮拉伸成形中具有可行性,并给出了装置具体的工艺方法。通过仿真分析发现:施加低频振动,蒙皮零件的回弹得到明显改善。为飞机蒙皮拉伸成形提供了一种新的思路。

[1]王家鹏.超声振动辅助成形本构模型理论及其实验研究[D].上海:上海交通大学,2015.

[2]陈得民.振动时效技术及残余应力测试[J].上海计量测试测试,2015,(1):8-10.

[3]刘 扬.振动消除残余应力的原理[J].湖南工业大学学报,1996,(1):69-75.

[4]王 强,吴建军,张 深,等.蒙皮拉伸成形装备及其数值模拟研究[J].航空制造技术,2014,454(10):55-60.

[5]郑晓君.新型数控蒙皮拉伸机[J].航空制造技术,2007,(5):110-110.

[6]芦亚萍.振动消除残余应力机理分析及试验研究[D].浙江:浙江大学,2002.

A device and process of reducing springback of aircraft skin

BAI Linglei,ZHOU Ao,ZHAO Kunmin

(Industry and Equipment Technology Institute,Hefei University of Technology,Hefei 230009,Anhui China)

Stretch forming process is the primary manufacturing method for aircraft skin.Avibration-assisted stretch forming device has been designed by combination of too much springback during skin stretching process.The principle of small springback by applying vibration has been analyzed.The technical process of vibration-assisted stretch forming has been put forward.Taking the single curvature skin stretch forming as an example,the influence of the applied vibration on the springback of the skin parts has been analyzed by numerical simulation.The results show that the maximum springback value has been cut down from 1.44mm to 0.75mm after being applied the vibration.The forming quality has been obviously improved.

Vibration;Aircraft skin;Stretch forming;Springback;Numerical simulation

TG386.3

A

10.16316/j.issn.1672-0121.2017.04.026

1672-0121(2017)04-0089-03

2017-03-23;

2017-05-12

国家自然科学基金资助项目(11472072)

柏玲磊(1991-),男,硕士在读,主要研究方向板料成形数值模拟与工艺优化。E-mail:hfutllbai@sina.com;赵坤民(1971-),男,博士,教授,博士研究生导师,国家第八批“千人计划”引进专家。主要研究方向金属冲压成形回弹分析与控制、智能材料与结构的基础研究等。E-mail:kmzhao@dlut.edu.cn