高强铝合金7A52喷管锥段剪切旋压数值模拟研究

2017-12-22李学雷杨延涛曹学文

李学雷,韩 冬,杨延涛,曹学文

(西安航天动力机械厂,陕西 西安 710025)

高强铝合金7A52喷管锥段剪切旋压数值模拟研究

李学雷,韩 冬,杨延涛,曹学文

(西安航天动力机械厂,陕西 西安 710025)

喷管锥段是火箭发动机能量转化和推力向量控制机构,一般采用剪切旋压加工。采用ABAQUS有限元软件,建立了高强铝合金7A52锥形件剪切旋压模型;采用单一变量法,分析了旋压间隙、旋轮进给比、旋轮圆角半径对锥形件剪切旋压壁厚差的影响,为锥形件的制造提供一定的指导。

锥形件;剪切旋压;7A52铝合金;数值模拟

喷管锥段的制造可采用锻件机加、板料卷焊和旋压成形等工艺。锻件机加制造的锥形件具有尺寸精度高、形位公差好等优点,但切削量大,材料利用率低,制造成本高。板料卷焊制造的锥形件生产周期短,锥角精度差,且带有焊缝,厚板料难以加工。旋压是一种先进的成形薄壁空心回转体零件的塑性加工方法,利用旋轮的进给运动,加压于随芯模作旋转运动的坯料,利用金属的塑性变形能力,使其产生逐点连续的塑性变形,从而获得各种空心回转体制件[1-4]。旋压具有金属变形条件好、材料利用率高、工件精度高、增加工件屈服强度和抗拉强度等优点[5],因此一般采用旋压工艺加工喷管锥段。

喷管锥段是等壁厚锥形件,旋压时采用改变毛坯厚度和形状的剪切旋压方式。随着计算机技术和弹塑性理论的发展,有限元数值模拟技术大量应用于旋压成形领域[6-9]。有限元数值模拟可替代工艺试验,缩短工艺制定周期,节约制造成本。模拟结果可直观地分析旋压工艺参数对旋压成形的影响,以优化工艺方案指导实际生产。

1 有限元模型的建立

1.1 几何模型的建立和装配

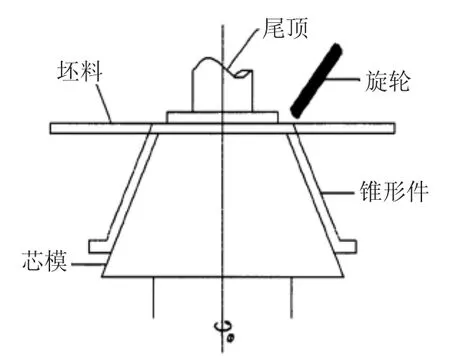

图1 剪切旋压示意图

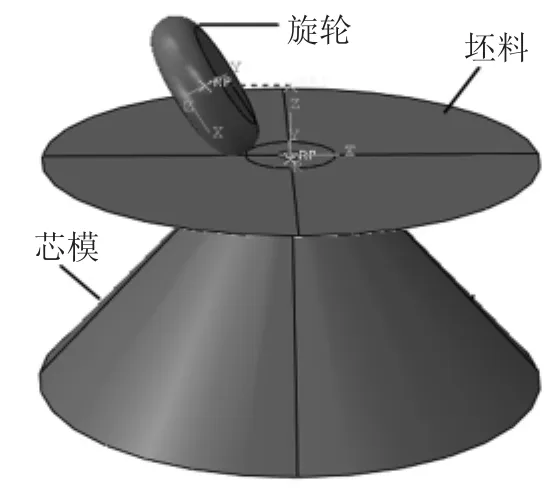

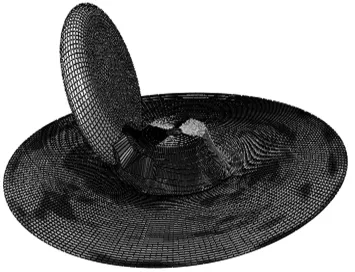

图2 剪切旋压模型图

采用ABAQUS有限元模拟软件,按照实际尺寸建立芯模、坯料和旋轮的几何模型,将建立的几何模型按图1进行装配,并用ABAQUS中tie功能将坯料与芯模尾顶接触部分绑定以省去尾顶,装配后的模型如图2所示。在实际成形过程中,模具发生少量的弹性变形,相对于坯料的塑性变形量,模具产生的弹性变形很小,可以忽略。为了提高计算效率,建模时定义旋轮为解析刚体,芯模定义为离散刚体。坯料是主要的变形体,也是模型中主要的研究对象,定义为变形体。

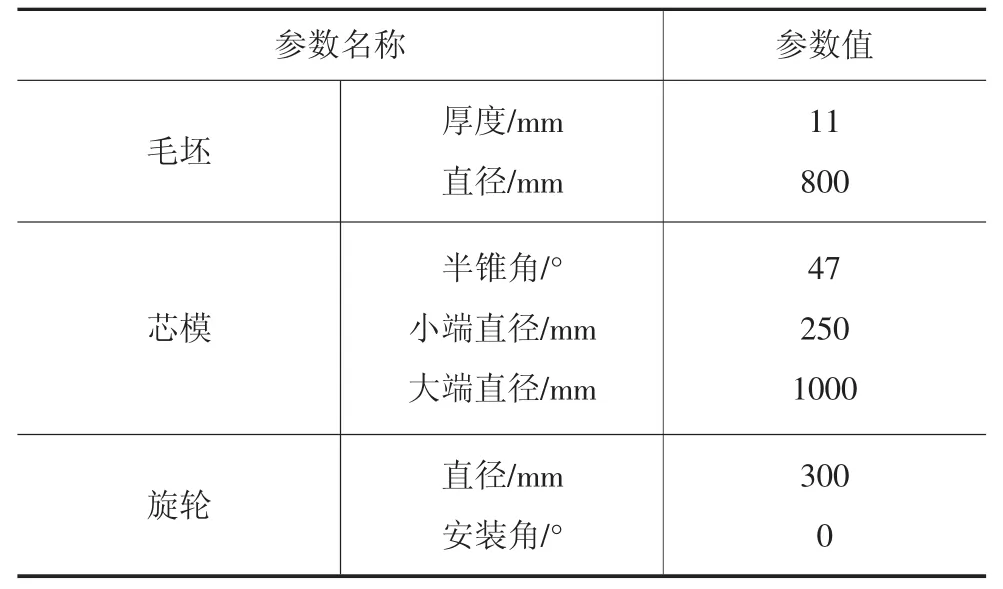

1.2 模型及材料性能基本参数

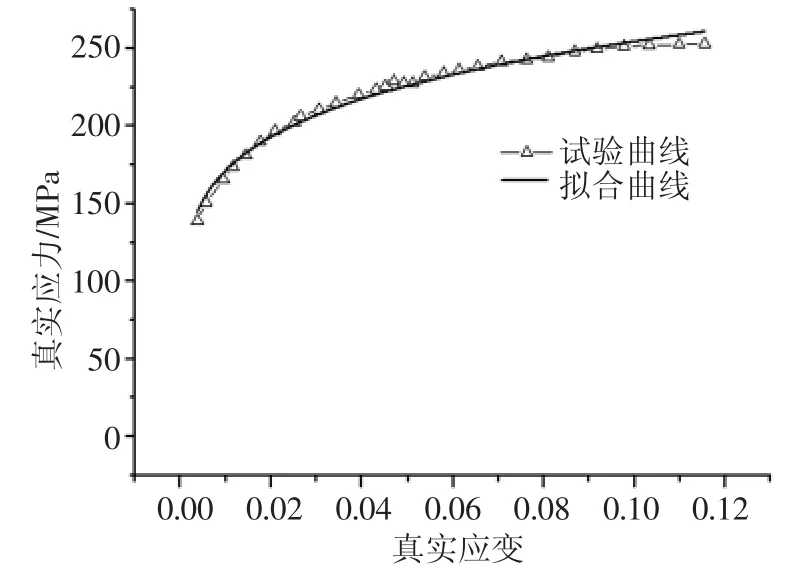

建立的剪切旋压模型中坯料、芯模和旋轮的几何尺寸如表1所示。本文为了获得7A52铝合金真实的材料性能参数,采用CSS-88010型电子万能试验机进行单向拉伸试验,将试验所得的名义应力应变曲线转化为模拟需要的真实应力应变曲线。真应力应变曲线中均匀塑性变形部分通过平均化拟合处理,得到7A52铝合金的材料本构方程为ε1=378.248σ10.1718,如图3所示。其他7A52铝合金材料参数:密度2750g/cm3、弹性模量77.6 GPa,泊松比0.3、旋轮与毛坯之间摩擦系数0.5。

表1 模型几何尺寸

图3 真实应力应变曲线

1.3 板料网格的划分

锥形件顶端芯模和尾顶接触部分,在旋压成形过程中,塑性变形很小,金属几乎没有流动,可以粗略划分网格。坯料与旋轮的接触部分发生较大的塑性变形,采用较小的网格尺寸划分单元。具体单元类型选择S4R单元,坯料周向布置种子150个,小变形区径向布置5个,大变形区域径向布置100个,利用扫略网格划分技术,总共划分单元个数为15750个。

1.4 接触、分析步、加载的设置

模型中定义芯模与坯料内表面的接触以及旋轮与坯料外表面的接触,均采用ABAQUS罚函数接触算法,接触面之间保证没有穿透出现。采用速度加载方式,按照实际生产使芯模带动坯料匀速转动,旋轮沿芯模母线方向匀速进给,同时在坯料与芯模之间的摩擦力下自转。为了提高求解效率,采用质量放大技术提高计算机的运算速度,本文采用的质量放大因子是5000。

1.5 模型可靠性验证

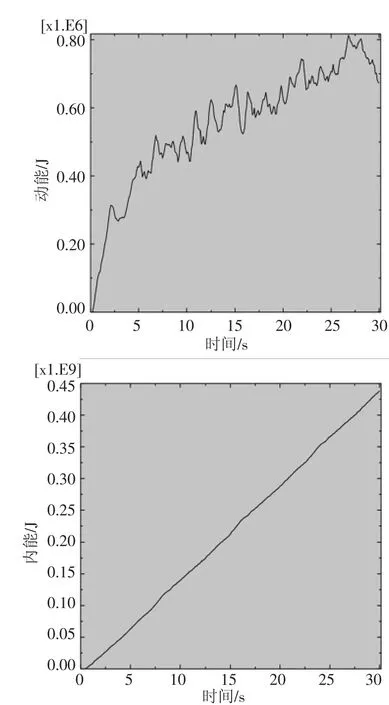

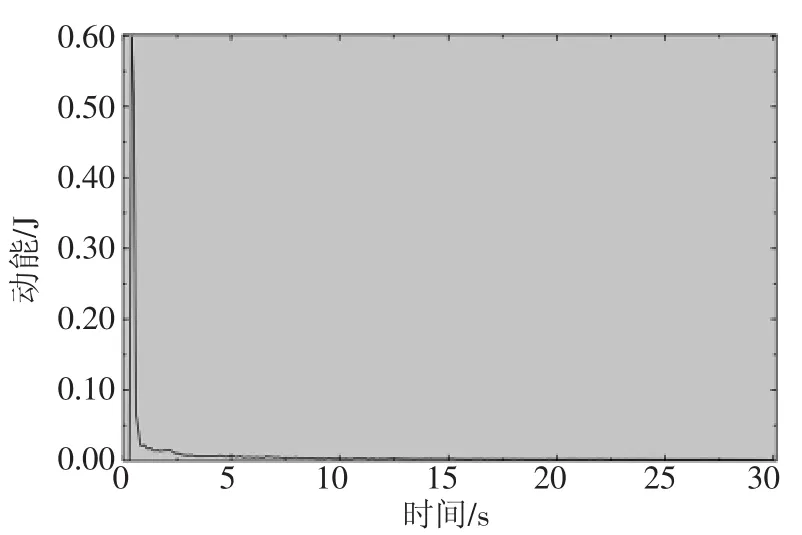

模型建立后,需要验证所设定的质量放大系数取值是否符合实验要求。ABAQUS软件提供了两种基于理论评估法的验证模型可靠性的方法:(1)计算稳定后,坯料的动能与内能的比值在5%~10%范围内时,可认为所设置的质量放大因子是可以接受的。(2)为了获得一个平滑的结果,需要考察动能本身或者是一些有代表性节点的速度是否足够平滑[10]。

如图4所示坯料的动能变化,可以看出动能经过短时间的上升之后,除稍微上升趋势外基本保持恒定变化,满足上述(2)的条件。从图5可知旋压成形在1.5s后坯料动能与内能的比值就小于10%,满足上述(1)的条件。综上所述,本文在建立锥形件剪切旋压有限元模型过程中所采取的关键技术处理方法是可行的,所建立的模型是可靠的。

2 数值模拟结果分析

图4 动能和内能曲线

图5 动能和内能比值变化曲线

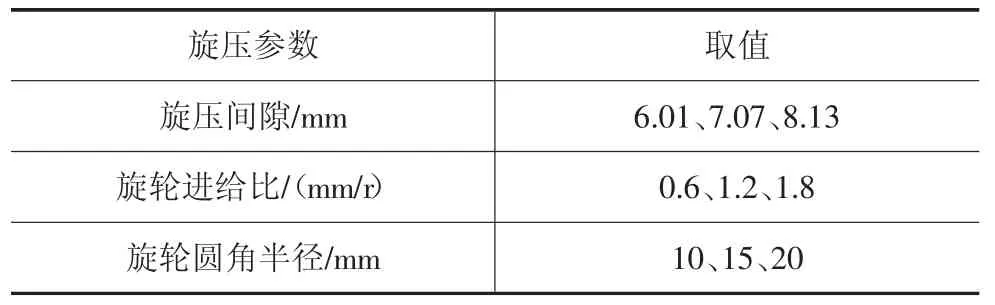

表2 不同旋压参数

旋压工艺的制定主要是工艺参数的确定,在合理的工艺参数下才能旋出壁厚精度较高的产品。本文按表2所示工艺参数分别进行数值模拟计算,主要分析旋压间隙、进给比、旋轮圆角半径三个工艺参数对锥形件剪切旋压壁厚精度的影响。模拟时采用单一变量法,控制其他工艺参数不变,只改变所分析工艺参数。

壁厚精度是衡量锥形件成形质量的重要指标,一般以壁厚偏差和壁厚差来衡量[11]。壁厚差是壁厚实际尺寸之间的相对差值,反映了工件壁厚分布的均匀性,差值越小,表明工件壁厚分布越均匀。

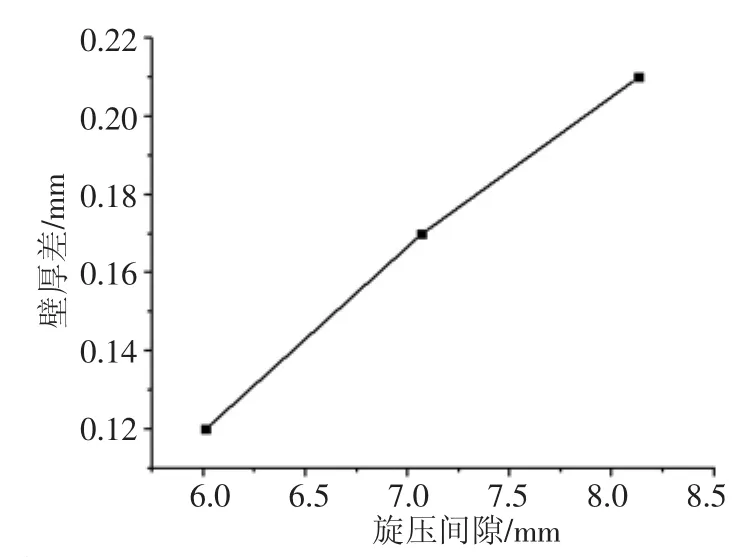

2.1 旋压间隙对壁厚差的影响

从图6可以看出,随着旋压间隙的增大,壁厚差呈逐渐增大的趋势,表明工件壁厚的分布随着旋压间隙的增大变得越来越不均匀。这是由于旋轮间隙的变大,旋轮与坯料的接触区域变小使得板料变形不充分,壁厚减薄不均匀,成形后壁厚差变大。旋压间隙为6.01mm时壁厚差很小,但工件壁厚减薄较大处剩余的金属就被旋轮挤入凸缘中,从而使得凸缘处壁厚和径向压应力都增大,旋轮的前方容易形成隆起和金属堆积现象。在实际生产中由于材料变形后的回弹一般选择负偏离3%~5%间隙,可选择旋压间隙为6.66mm。

图6 旋压间隙对壁厚差的影响

图7 旋轮板料隆起和堆积

2.2 旋轮进给比对壁厚差的影响

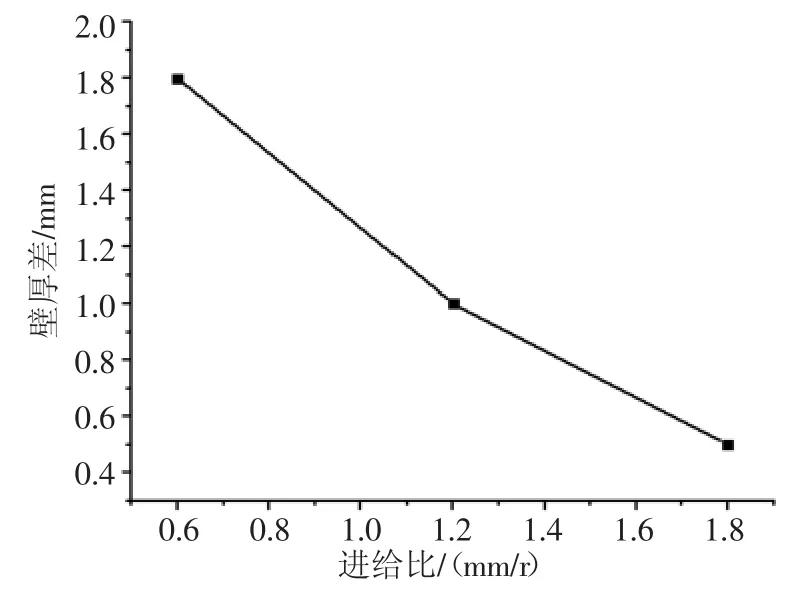

从图8可以看出,壁厚差随着旋轮进给比增大逐渐减小,表明一定的范围内增大旋轮进给比时工件壁厚的分布越均匀。在较小的旋轮进给比下,旋压进程慢单位时间流过旋轮的金属少,造成金属的轴向流动出现不贴膜现象,壁厚局部变薄严重,故壁厚差较大。较大的进给在1.8mm/r的旋轮进给比下,旋轮时能重叠旋过坯料,坯料变形充分,壁厚减薄均匀,成形后工件的壁厚差较小。

图8 旋轮进给比对壁厚差的影响

2.3 旋轮圆角半径

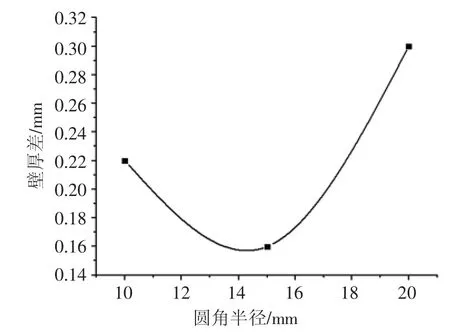

图9 旋轮圆角半径对壁厚差的影响

从图9可以看出,随着旋轮圆角半径的增大,壁厚差先减小后增大,在圆角半径为15mm时的壁厚分布最均匀。旋轮圆角半径较小时,旋轮与毛坯的接触区域较小出现切削毛坯的现象,壁厚局部减薄,导致壁厚差略偏大。但旋轮圆角半径太大时,旋压件容易产生同向鼓凸,导致壁厚差增大。由此可见,适当的增大旋轮圆角半径值有利于工件壁厚分布更均匀。

3 试验验证

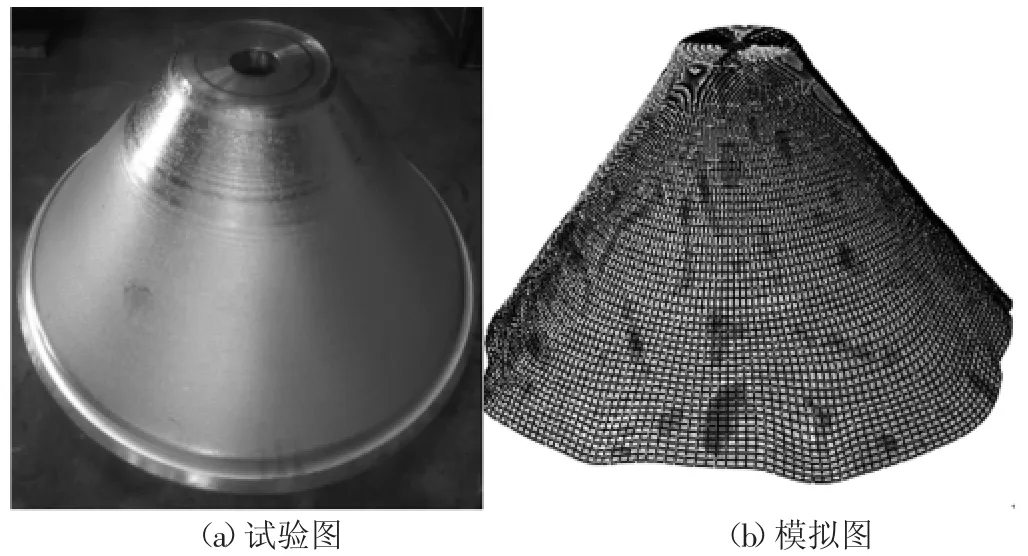

试验选择剪切旋压工艺,采用上文分析得到的工艺参数:旋压间隙6.66mm,旋轮进给比1.8mm/r,旋轮圆角半径15mm,在国外引进的PT30501CNC双轮卧式强力旋压机上进行,得到如图10a所示的锥形件。锥形件表面光滑,无起皮和开裂现象,X射线探伤未发现内部缺陷,超声波厚度测量仪测得壁厚差≤0.42mm。相同的工艺参数下有限元数值模拟得到的壁厚差为0.38mm,如图10b所示与工艺试验所得误差仅为9.5%。数值模拟与试验结果相差不大,所建立的模型可以用于指导锥形件的实际生产。

图10 试验结果和模拟结果

4 结论

通过ABAQUS有限元模拟软件,建立了锥形件剪切旋压模型,分析了旋压间隙、旋轮进给比、旋轮圆角半径对壁厚差的影响,并对比实际工艺试验,在所分析的工艺参数范围内得到以下结论:

(1)锥形件剪切旋压时,在一定范围内较小的旋压间隙下,壁厚分布均匀,可能出现隆起和堆积现象。

(2)壁厚差随着旋轮进给比增大逐渐减小,在一定范围内增大旋轮进给比时,壁厚分布越均匀。

(3)随着旋轮圆角半径的增大,壁厚差先减小后增大,圆角半径为15mm时壁厚分布最均匀。

(4)数值模拟结果与工艺试验结果一致,所建立的锥形件剪切旋压模型可用于指导锥形件壁厚差实际生产。

[1]陈敬之,译.旋压成形技术[M].北京:机械工业出版社,1988.

[2]陈适先.强力旋压工艺与设备[M].北京:国防工业出版社,1986.

[3]陈适先,编.强力旋压及其应用[M].北京:国防工业出版社,1966.

[4]李彦利.旋压技术与应用[M].北京:机械工业出版社,2008.

[5]张 涛.旋压成形工艺[M].北京:化学工业出版社,2009.

[6]周 强,詹 梅,杨 合.带横向内筋锥形件旋压应力应变场的有限元分析[J]. 塑性工程学报,2007,14(3):49-53.

[7]徐银丽,詹 梅,杨 合,等.锥形件变薄旋压回弹的三维有限元分析[J].材料科学与工艺,2008,16(2):67-71.

[8]韩 冬,杨 合,詹 梅,等.铝合金锥体喷管剪切旋压参数模拟与工艺试验[J].塑性工程学报,2011,18(1):2-5.

[9]詹 梅,李 甜,王巧玲,等.热剪切旋压过程中芯模对零件形貌和壁厚分布的影响[J].西北工业大学学报,2013,(3):491-7.

[10]徐银丽.异型薄壁壳体强力旋压成形机理及规律的三维有限元分析[D].西安:西北工业大学,2006.

[11]陈 岗,詹 梅,杨 合,等.基于正交优化的异型薄壁壳体强力旋压成形有限元分析[J].塑性工程学报,2008,15(4):67-71.

Numerical simulation study on shear spinning process for high strength aluminum alloy 7A52 nozzle cone

LI Xuelei,HAN Dong,YANG Yantao,CAO Xuewen

(Xi'an Aerospace Power Machine Factory,Xi'an 710025,Shaanxi China)

The nozzle cone is the energy conversion and thrust vector control mechanism for the rocket engine,which is normally processed by use of shear spinning process.The shearing spinning model for high strength 7A52 aluminum alloy conical part has been established on basis of ABAQUS finite element software.The single variable method has been adopted to analyze the influence of the spinning gap,the roller feeding rate and the roller roundness radius on the shear spinning wall thickness difference for conical part.It provides certain reference for the manufacture of conical part.

Conical part;Shear spinning;7A52 aluminum alloy;Numerical simulation

TG335.19

A

10.16316/j.issn.1672-0121.2017.04.021

1672-0121(2017)04-0071-04

2017-03-24;

2017-05-08

李学雷(1989-),男,硕士在读,主攻固体火箭金属壳体、喷管、封头旋压成形工艺研究。