刮板输送机调直方法与试验研究

2017-12-22王世博王世佳张博渊葛世荣

王世博,何 亚,王世佳,张博渊,葛世荣

(1.中国矿业大学 机电工程学院,江苏 徐州 221116; 2.中国矿业大学 矿山智能采掘装备协同创新中心,江苏 徐州 221116)

刮板输送机调直方法与试验研究

王世博1,2,何 亚1,2,王世佳1,2,张博渊1,2,葛世荣1,2

(1.中国矿业大学 机电工程学院,江苏 徐州 221116; 2.中国矿业大学 矿山智能采掘装备协同创新中心,江苏 徐州 221116)

刮板输送机自动调直是自动化工作面保持直线度的重要前提,为了实现刮板输送机自动调直,结合综采工作面采煤工艺利用刮板输送机检测轨迹,建立了刮板输送机调直方法,实现了在综采工作面不停机情况下的刮板输送机连续调直。通过数值仿真和试验验证,发现所提出的刮板输送机调直方法可有效地减小刮板输送机的初始粗大直线度误差,并使刮板输送机的直线度误差稳定在一定范围内。刮板输送机直线度误差稳定范围由刮板输送机轨迹检测误差与液压支架的推移误差的偏差(δm,δl)决定。当检测误差与执行误差服从正态分布时,由于检测误差和推移误差在刮板输送机推溜点可以部分相互补偿,而使刮板输送机的直线度误差稳定在6(σm+σl)范围内。刮板输送机的稳态直线度误差只与本次调直过程有关,而与之前的调直过程无关,有效地避免了误差累积。

刮板输送机;直线度误差;调直和

长壁综采工作面以采煤机、液压支架和刮板输送机为主要设备,采煤机以刮板输送机为运行轨道往复运行,切割煤壁落煤,并把落下的煤装入刮板输送机。液压支架支护和控制采空区顶板,维持一定的工作空间。长壁综采自动化工作面是以液压支架电液控、采煤机与液压支架联动为特征的工作面[1-2],电液控支架推移油缸“推溜拉架”过程中存在位移的测量误差、执行误差,而且在工作面截割循环中误差不断累积,导致若干循环后刮板输送机和液压支架的直线度不能满足要求而需要人工干预[3-4]。因此工作面自动调直是实现综采工作面自动化的关键技术。

控制刮板输送机和液压支架直线度是保障工作面直线度的基础[5],根据2者之间的连接关系,工作面自动调直方法可分为:以液压支架为基准的调直方法和以刮板输送机为基准的调直方法。以液压支架为基准的调直方法是利用液压支架之间的位移传感器[6]、激光阵列[7]、角度与应变组合传感器[8-9]、视觉传感器[10]等传感元件,获得相邻液压支架相对位置,在“拉架”过程中使液压支架两两对齐,从而控制液压支架群组的直线度。然后以液压支架为基准,通过高精度的推移油缸行程传感器控制刮板输送机的直线度[11-12],从而实现工作面调直。这种调直方法需要安装大量传感器,降低了工作可靠性;液压支架两两对齐过程中不但存在对齐误差的累计,而且缺少工作面调直的绝对参考方向,极易导致工作面调直精度降低、调直方向与回采巷道方向不正交。

以刮板输送机为基准的调直方法是利用采煤机定位技术[13-16]检测采煤机运行轨迹,根据采煤机与刮板输送机的几何约束关系,由采煤机运行轨迹反演出具有绝对方位的刮板输送机轨迹[17-20],采用液压支架推移进行刮板输送机轨迹修正[21],实现刮板输送机直线度控制。液压支架以推移油缸的零位移为基准进行“拉架”从而保证液压支架的直线度。这种调直方法以具有绝对方位的刮板输送机姿态为基准,不但可避免误差累计,而且可保证调直的方向性。目前关于刮板输送机调直具体方法鲜有报道,而且刮板输送机检测误差与液压支架推移误差对直线度误差的影响规律尚不明晰。本文以笔者完成的刮板输送机姿态检测方法[18-19]为基础,提出刮板输送机调直方法,并进行仿真试验和模型试验,评价刮板输送机调直方法的效用,分析刮板输送机检测误差与液压支架推移误差对直线度误差的影响规律,以期为综采工作面自动调直提供方法。

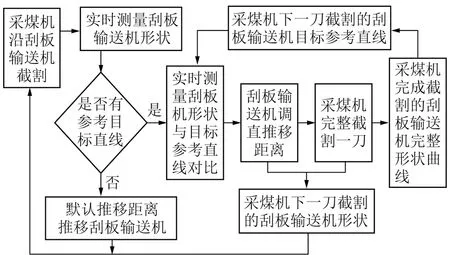

1 刮板输送机调直方法

刮板输送机调直基本原理是首先依据工作面方向确定刮板输送机调直参考目标直线,然后根据刮板输送机测量轨迹与参考目标直线解算并控制液压支架的推移距离,在液压支架推溜过程中将刮板输送机调整为与工作面方向平行的直线状态。根据采煤机与刮板输送机的运动约束关系,刮板输送机测量轨迹由采煤机运动轨迹[14]反演获得。具体测量方法已在文献[17-19]中介绍,这里不再赘述。

图1为东北坐标系下工作面刮板输送机调直过程示意。采煤机定位方法以东北天为参考坐标系,因此刮板输送机的测量轨迹的参考坐标系也是东北天坐标系。刮板输送机在两维平面内进行推移,为了简化计算把刮板输送机测量轨迹投影到东北坐标系。

图1 刮板输送机动态调直示意Fig.1 Schematic of scraper conveyor dynamic alignment

工作面推进方向与东方向夹角为Φ。曲线Ln-1代表采煤机在进行第n-1次截割煤壁过程中测量的刮板输送机轨迹。采煤机在进行第n-1次截割时,由于缺少刮板输送机调直的参考目标直线,液压支架按照标准推移距离H(即采煤机截割深度)推移刮板输送机,得到采煤机进行第n次截割时的刮板输送机轨迹曲线Ln。由于液压支架推移行程存在误差,所以刮板输送机轨迹曲线Ln-1和Ln并不相同。在刮板输送机轨迹Ln-1上选择相对于工作面推进方向最滞后点Dn-1,通过该点做一条平行于工作面方向的直线mn-1,再把这条直线沿着工作面推进方向平移距离H,得到直线mn作为采煤机第n次截割时刮板输送机推移调直的参考目标直线。采煤机在第n次截割的同时测量出刮板输送机轨迹曲线Ln。通过对比曲线Ln与参考目标直线mn,计算出曲线Ln各推溜点与参考目标直线mn在工作面推进方向上的位置关系与推移补偿距离。若曲线Ln上的推溜点Ti超前于参考目标直线mn的距离为Δdi,则该推溜点的推移补偿距离为-Δdi,液压支架推移距离确定为H-Δdi(如推溜点T3)。若曲线Ln上的推溜点Tj滞后于参考目标直线mn的距离为Δdj,则该推溜点的推移补偿距离为Δdj,液压支架推移距离确定为H+Δdj(如推溜点T5)。这样,当采煤机完成第n次截割时,完整地测量了刮板机轨迹曲线Ln,而且实现了对采煤机第n次截割时的刮板输送机的调直推溜,获得了调直后的刮板输送机轨迹曲线Ln+1。在刮板机轨迹测量曲线Ln上寻找工作面推进方向上最滞后的点Dn,通过该点做平行于工作面的直线m’n,再把这条直线沿工作面推进方向平移距离H得到第n+1次截割时的参考目标直线mn+1,重复第n次截割过程中的测量与计算,完成第n+1次截割时刮板输送机调直推溜。按照这样的循环,刮板输送机在工作面连续推进过程中不断地修正而保持一定的直线度,具体流程如图2所示。

图2 工作面刮板输送机动态调直流程Fig.2 Dynamic alignment flowchart of scraper conveyor

这种刮板输送机调直方法在采煤机正常截割煤壁过程中检测刮板输送机轨迹,进而获得有绝对方向的参考目标直线为调直基准,在采煤机下一次截割过程中控制液压支架的推移距离以保障刮板输送机的直线度,实现了工作面不停机地连续动态调直。刮板输送机的直线度误差只与本次调直过程中的刮板输送机形状检查误差和液压支架的推移误差有关,可有效避免刮板输送机直线度误差的累计。

刮板输送机的调直方向必须平行于工作面,因此本文采用给定方向上直线度指标[22-24]评定刮板输送机的调直效果。如图1所示,通过刮板输送机运行轨迹Ln+1上的最超前点Bn+1和最滞后点Dn+1,作平行于工作面方向的直线h2和直线h1,将这两条直线沿工作面推进方向的距离Δh作为刮板输送机轨迹Ln+1的直线度误差。

2 数值仿真

为了检验调直方法的效果,利用Matlab软件对工作面调直过程进行数值仿真。工作面推进方向与东方向夹角Φ为π/2,刮板输送机上液压支架推溜点的间距为1.00 m,液压支架的标准推移距离H为0.8 m。利用Matlab随机函数产生一条曲线作为刮板输送机初始轨迹,该轨迹直线度误差Δh为230 mm。刮板输送机轨迹检测误差δm和液压支架推移执行误差δl为影响调直刮板输送机直线度的主要因素。误差δm和δl为相互独立的随机变量,随机误差一般服从正态分布。本文在δm和δl服从不同正态分布情况下对刮板输送机动态调直进行数值仿真试验。

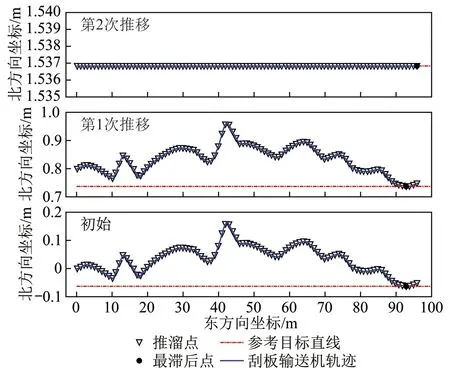

(1)刮板输送机轨迹检测和液压支架推移执行均无误差情况下的刮板输送机动态调直过程如图3所示,第1次按照标准距离H推移后的刮板输送机轨迹与初始轨迹一致。第2次推移时,通过对比刮板输送机轨迹与参考目标直线,获得推移补偿距离,第2次推移后刮板输送机调直为理想直线,即直线度误差Δh=0,表明了刮板输送机调直方法的正确性。

图3 刮板输送机动态调直过程(δm=0,δl=0)Fig.3 Dynamic alignment of the scraper conveyor (δm=0,δl=0)

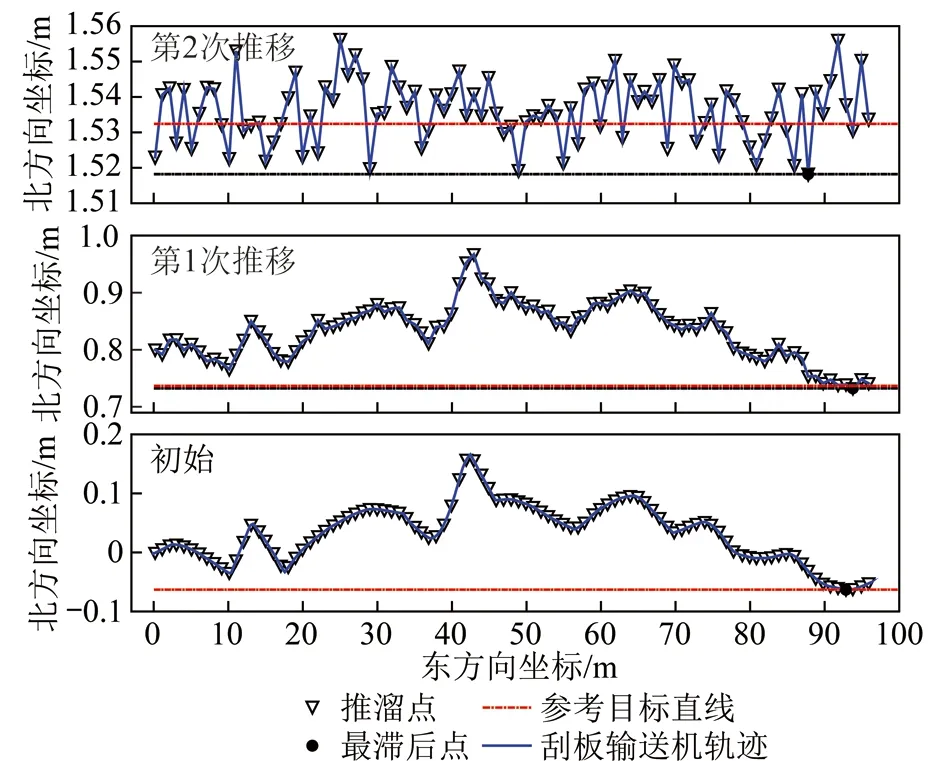

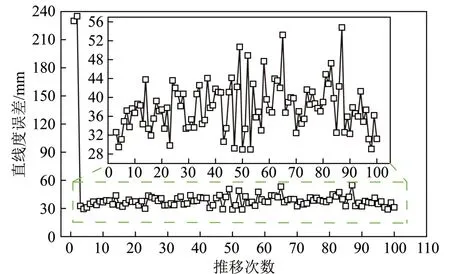

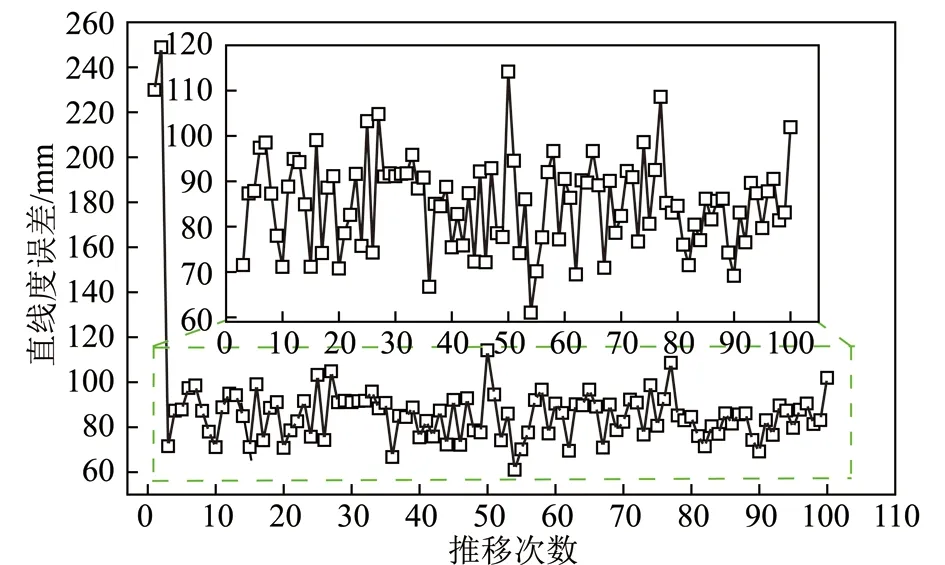

(2)假设刮板输送机轨迹检测无误差,液压支架推移执行误差δl服从均值为0,方差为64 mm2的正态分布。第1次按照标准距离H推移后,在推移执行误差的影响下刮板输送机的直线度误差增大为235 mm。通过对比刮板输送机轨迹与参考目标直线解算推移补偿距离,第2次调直推移后刮板输送机直线度误差降低为32.61 mm(图4)。按照刮板输送机调直方法进行连续推移调直,刮板输送机直线度随推移次数的变化如图5所示。刮板输送机直线度误差在第2次推移调直后迅速下降,之后在40 mm附近波动,刮板输送机的最大直线度误差为54.81 mm,最小直线度误差为28.96 mm,平均直线度误差为41.77 mm。

图4 刮板输送机动态调直过程(δm=0,δl~N(0,64))Fig.4 Dynamic alignment of the scraper conveyor (δm=0,δl~N(0,64))

图5 刮板输送机直线度误差随推移次数的变化(δm=0,δl~N(0,64))Fig.5 Variation of the straightness error of the scraper conveyor with advancing cycles (δm=0,δl~N(0,64))

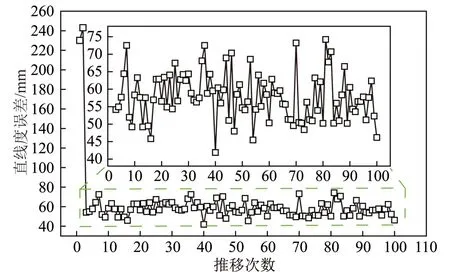

(3)假设刮板输送机轨迹检测无误差,液压支架推移执行误差δl服从均值为0,方差为324 mm2的正态分布。图6为刮板输送机直线度误差随推移次数的变化,刮板输送机在第2次推移后部分消除了初始的粗大直线度误差,而后在一定范围内随推移次数波动,刮板输送机的最大直线度误差为114.19 mm,最小直线度误差为61.02 mm,平均直线度误差为85.02 mm。

图6 刮板输送机直线度误差随推移次数的变化(δm=0,δl~N(0,324))Fig.6 Variation of the straightness error of the scraper conveyor with advancing cycles (δm=0,δl~N(0,324))

(4)假设刮板输送机轨迹检测误差δm和液压支架推移执行误差δl均服从均值为0,方差为64 mm2的正态分布。图7为刮板输送机直线度误差随推移次数的变化。与前面试验相似,刮板输送机在第2次推移后部分消除了初始的粗大直线度误差,而后随推移次数在一定范围内波动,刮板输送机的最大直线度误差为74.23 mm,最小直线度误差为41.89 mm,平均直线度误差为57.76 mm。

图7 刮板输送机直线度误差随推移次数的变化(δm~N(0,64),δl~N(0,64))Fig.7 Variation of the straightness error of the scraper conveyor with advancing cycles (δm~N(0,64),δl~N(0,64))

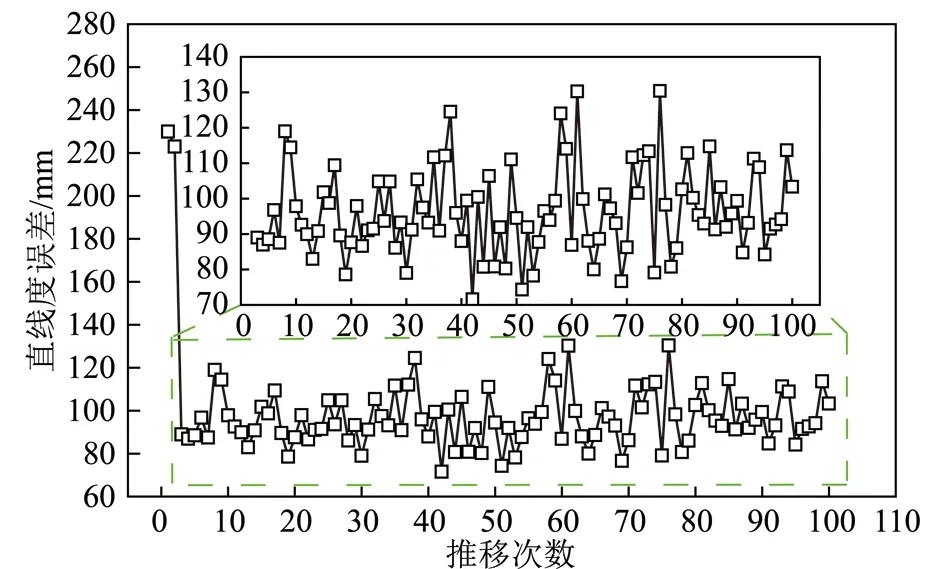

(5)假设刮板输送机轨迹检测误差δm服从均值为0,方差为64 mm2的正态分布,液压支架推移执行误差δl服从均值为0,方差为324 mm2的正态分布。通过对比校正,刮板输送机完成第2次推移时的直线度误差为92.03 mm,之后100次推移过程中,刮板输送机的最大直线度误差为127.58 mm,最小直线度误差为71.95 mm,平均直线度误差为96.42 mm(图8)。

图8 刮板输送机直线度误差随推移次数的变化(δm~N(0,64),δl~N(0,324))Fig.8 Variation of the straightness error of the scraper conv-eyor with advancing cycles (δm~N(0,64),δl~N(0,324))

(6)假设刮板输送机轨迹检测误差δm服从均值为10 mm,方差为64 mm2的正态分布,液压支架推移执行误差δl服从均值为15 mm,方差为324 mm2的正态分布。刮板输送机完成第2次推移时的直线度误差为92.03 mm,之后100次推移过程中,刮板输送机的最大直线度误差为130.42 mm,最小直线度误差为71.61 mm,平均直线度误差为96.32 mm(图9)。这与图8的数据极为相似,说明检测误差、执行误差均值大小对直线度误差几乎没有影响。

图9 刮板输送机直线度误差随推移次数的变化(δm~N(10,64),δl~N(15,324))Fig.9 Variation of the straightness error of the scraper conveyor with advancing cycles (δm~N(10,64),δl~N(15,324))

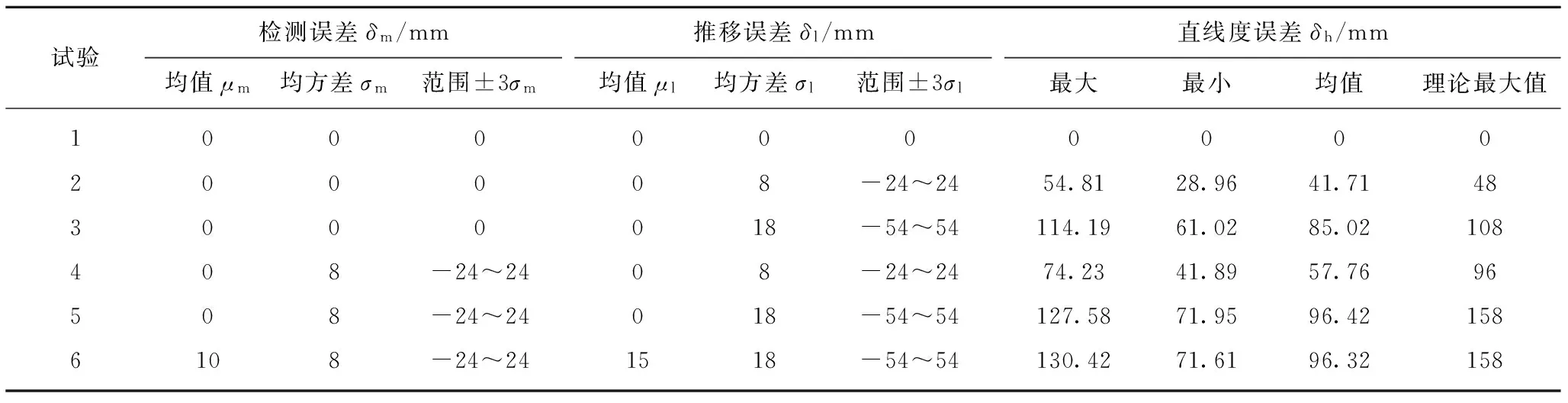

表1汇总了6组仿真试验的结果数据,可以发现,本文所提出的刮板输送机动态调直方法可有效地减小刮板输送机的初始粗大直线度误差,并使刮板输送机的直线度误差稳定在一定范围内。刮板输送机直线度误差稳定范围受刮板输送机轨迹检测误差和推移误差的影响,当检测误差和推移误差均为零时,

刮板输送机可保持为理想直线。根据刮板输送机调直原理及其直线度评定方法,当存在刮板输送机检测误差与推移误差时,调直后的刮板输送机直线度误差由Δh为

式中,max(δmi+δli)为本次调直过程中推溜点检测误差与推移误差的最大值;min(δmi+δli)为本次调直过程中推溜点检测误差与推移误差的最小值。因此,刮板输送机的稳态直线度误差只与本次调直过程有关,而与之前的调直过程无关,这样可有效地避免误差累积。执行误差和检测误差可以看作由其均值和偏差构成,则式(1)可进一步推导为

表明,刮板输送机直线度误差只与检测误差和执行误差的偏差有关,而与误差均值无关。表1中仿真试验(5)和(6)的结果对比即可证明此点。因此,控制检测误差和执行误差的离散程度是减小刮板输送机直线度误差的重要措施。当检测误差和执行误差服从正态概率分布时,其极限误差在±3σ范围内的置信概率达到99.74%,在此概率条件下,根据式(1),(2)可知,刮板输送机理论最大直线度误差为6(σm+σl)。由表1可知,若只存在推移误差,仍有小概率事件发生,即刮板输送机的最大直线度误差大于理论最大直线度误差。而当检测误差和执行误差同时存在时,由于两个误差在刮板输送机推溜点可以部分相互补偿,而使刮板输送机的直线度误差在理论最大直线度误差以内。

表1刮板输送机检测误差与推移误差对其稳态直线度误差影响

Table1Effectofdetectionerrorandadvancingerrorofthescraperconveyoronitsstraightnesserror

试验检测误差δm/mm均值μm均方差σm范围±3σm推移误差δl/mm均值μl均方差σl范围±3σl直线度误差δh/mm最大最小均值理论最大值10000000000200008-24~2454.8128.9641.71483000018-54~54114.1961.0285.02108408-24~2408-24~2474.2341.8957.7696508-24~24018-54~54127.5871.9596.421586108-24~241518-54~54130.4271.6196.32158

3 试验验证

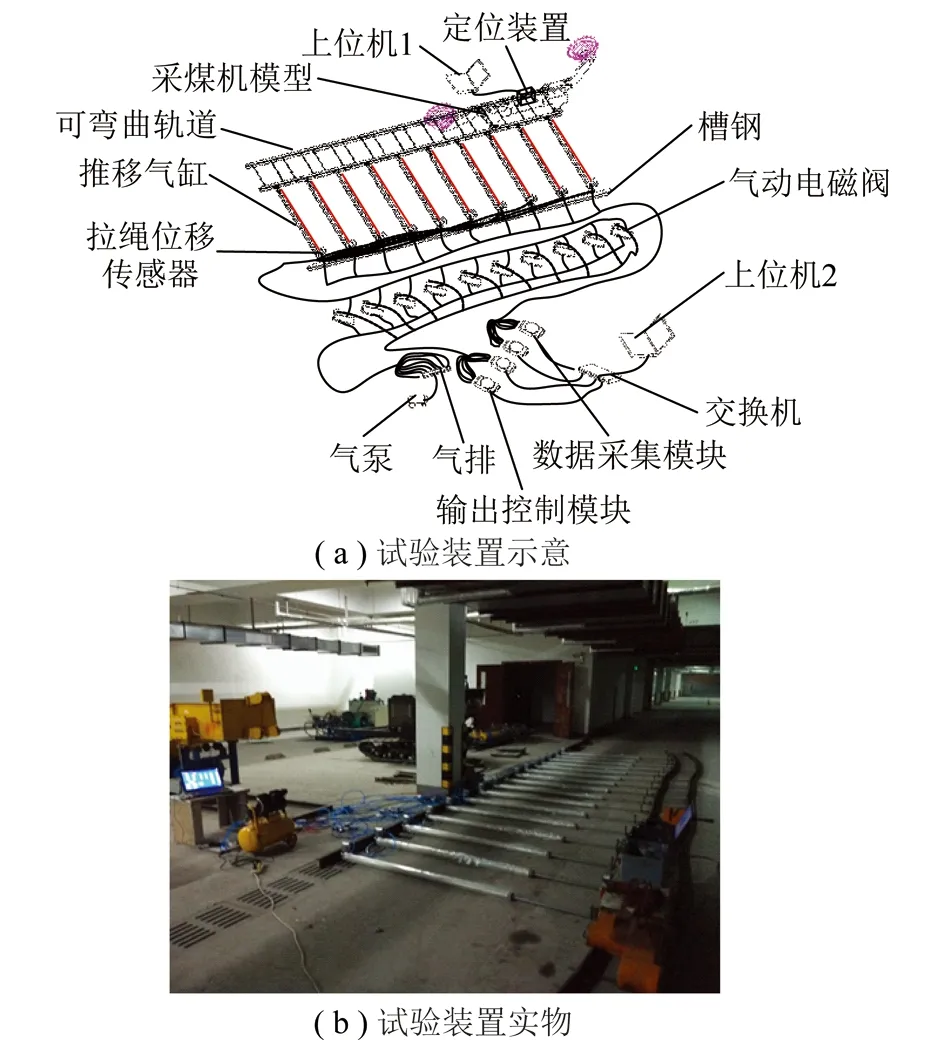

刮板输送机动态调直模拟试验装置如图10所示,可弯曲轨道模拟刮板输送机,气缸模拟液压支架推移油缸,可弯曲轨道由气缸推移控制其形状。采煤机模型在可弯曲轨道上行走,安装在采煤机模型上的定位装置检测可弯曲轨道的形状并上传到上位机1。上位机1根据实时测量的可弯曲轨道形状曲线,利用刮板输送机动态调直算法解算气缸推移补偿距离,并传送到上位机2。上位机2控制气缸推移,并通过安装在气缸上的位移传感器测量气缸推移距离。

图10 刮板输送机动态调直模拟试验装置示意与实物Fig.10 Schematic and real model of scraper conveyor dynamic alignment device

试验时以轨道起始点为坐标原点,建立东北天坐标系作为可弯曲轨道轨迹测量参考坐标系。可弯曲

轨道初始状态为弯曲形状,采煤机模型按照采煤工艺在可弯曲往复运行,同时检测可弯曲轨道形状,按照本文所提出的刮板输送机动态调直方法对可弯曲轨道进行推移调直,气缸标准推移距离H设定为400 mm。

图11为可弯曲轨道轨迹随推移次数的变化。可弯曲轨道初始直线度误差为187 mm(表2),采煤机模型沿着可弯曲轨道行走,同时检测获得轨道轨迹。此时调直参考目标直线还没有产生,气缸按照标准推移距离400 mm进行推移。由于存在推移误差,可弯曲轨道经第1次推移后的直线度误差增大到201 mm(表2)。选取可弯曲轨道检测轨迹的最滞后点作平行于工作面方向的直线m0,并将此直线沿工作面回采方向平移400 mm得直线m1作为可弯曲轨道第2次推移的参考目标直线。采煤机模型反向行走检测可弯曲轨道形状轨迹,并实时对比检测轨迹与参考目标直线m1确定推移点的推移距离,第2次推移后可弯曲轨道直线度误差降低为71 mm(表2),表明调直方法的有效性。根据式(1)可确定刮板输送机调直直线度误差范围为96 mm,由于检测误差和执行误差在推溜点的补偿作用,而使调直后直线度误差小于理论最大直线度误差。

图11 可弯曲轨道轨迹随推移次数的变化Fig.11 Variation of flectional railway path during advancing

参 数检测误差δm/mm最大最小均值均方差执行误差δl/mm最大最小均值均方差直线度误差/mm理论实测初始轨迹13.7-53.4-15.123.2—————187第1次推移11-39.1-8.413.9631533.615.2—201第2次推移————58230.116.39671

4 结 论

提出的刮板输送机调直方法以有绝对方向的参考目标直线为基准,在工作面推溜过程中进行刮板输送机自动调直,即保证了刮板输送机调直的方向性,也实现了综采工作面不停机地连续调直。利用Matlab软件和试验装置对调直方法进行数值仿真和试验验证,表明所提出的刮板输送机调直方法可有效地减小刮板输送机的初始粗大直线度误差,并使刮板输送机的直线度误差稳定在一定范围内。刮板输送机的直线度误差稳定范围由刮板输送机轨迹检测误差与液压支架的推移误差的偏差决定,与误差均值无关。当检测误差与执行误差服从正态分布时,由于两个误差在刮板输送机推溜点可以部分相互补偿,而使刮板输送机的直线度误差稳定在6(σm+σl)范围内。刮板输送机的稳态直线度误差只与本次调直过程有关,而与之前的调直过程无关,有效地避免了误差累积。

[1] KELLY M,HAINSWORTH D,REID D,et al.Longwall automation-a new approach[A].3th International Symposium“High Performance Mine Production”[C].Aachen:CRISO Exploration & Mining,2003:5-16.

[2] RALSTON J C,STRANGE A D.Developing selective mining capability for longwall shearers using thermal infrared-based seam tracking[J].International Journal of Mining Science and Technology,2013,23(1):47-53.

[3] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

WANG Jinhua,HUANG Leting,LI Shoubin,et al.Development of intelligent technology and equipment in fully-mechanized coal mining face[J].Journal of China Coal Society,2014,39(8):1418-1423.

[4] 徐刚.综采工作面配套技术研究[J].煤炭学报,2010,35(11):1921-1924.

XU Gang.Study on match technology for fully mechanized longwall coal mining face[J].Journal of China Coal Society,2010,35(11):1921-1924.

[5] 中国法制出版社编.煤矿安全规程2016年修订版[M].北京:中国法制出版社,2016.

[6] 李俊士.一种基于多种传感器的工作面找直方法[J].煤矿机电,2014(6):11-12.

LI Junshi.A straightness control technology based on multi-sensor of fully mechanized coal face[J].Coal Mine Machinery & Electricity,2014(6):11-12.

[7] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化,2015,41(5):5-8.

NIU Jianfeng.Research of straightness control system of fully-mechanized coal mining face[J].Industry and Mine Automation,2015,41(5):5-8.

[8] 李伟,张行,朱真才,等.综采工作面刮板输送机机身自动调直装置及方法[P].中国专利:CN 201510379025.1,2015-10-28.

[9] 余佳鑫,马鹏宇,郭伟文,等.综采工作面液压支架和刮板输送机自动调直方法及系统[P].中国专利:CN 201310058049.8,2013-02-22.

[10] 杨曌.基于视觉测量的综采工作面直线度测量技术研究[J].煤炭工程,2016,48(9):134-136.

YANG Zhao.Research on measurement technology of working face straightness based on vision measurement[J].Coal Engineering,2016,48(9):134-136.

[11] 李威,周广新,杨雪峰,等.综采面刮板输送机机身调直装置及其控制方法[P].中国专利:CN 20111005324.8,2011-03-07.

[12] 陈令国,赵江华,梅雪峰.综采工作面刮板输送机的自动化[J].工矿自动化,2011(12):24-26.

CHEN Lingguo,ZHAO Jianghua,MEI Xuefeng.Automation and intelligent control technologies of scraper conveyor of fully-mechanized face[J].Industry and Mine Automation,2011(12):24-26.

[13] 郝尚清,王世博,谢贵君,等.长壁综采工作面采煤机定位定姿技术研究[J].工矿自动化,2014,40(6):21-25.

HAO Shangqing,WANG Shibo,XIE Guijun,et al.Research of determination technologies of position and attitude of shearer on long-wall fully mechanized coal mining face[J].Industry and Mine Automation,2014,40(6):21-25.

[14] 李昂,郝尚清,王世博,等.基于 SINS/轴编码器组合的采煤机定位方法与试验研究[J].煤炭科学技术,2016,44(4):95-100.

LI Ang,HAO Shangqing,WANG Shibo,et al.Experimental study on shearer positioning method based on SINS and Encoder[J].Coal Science and Technology,2016,44(4):95-100.

[15] REID D C,HAINSWORTH D W,RALSTON J C,et al.Inertial navigation:enabling technology for longwall mining automation[J].IEEE Control System,2000,28(6):28-37.

[16] REID D C,DUNN M T,REID P B,et al.A practical inertial navigation solution for continuous miner automation[A].12thCoal Operators’ Conference,University of Wollongong & the Australasian Institute of Mining and Metallurgy[C].2012:114-119.

[17] 张智喆,王世博,张博渊,等.基于采煤机运动轨迹的刮板输送机布置形态检测研究[J].煤炭学报,2015,40(11):2514-2521.

ZHANG Zhizhe,WANG Shibo,ZHANG Boyuan,et al.Shape detection of scraper conveyor based on shearer trajectory[J].Journal of China Coal Society,2015,40(11):2514-2521.

[18] 张智喆,王世博.基于采煤机运动轨迹的刮板输送机姿态检测与校直研究[D].徐州:中国矿业大学,2016:13-22.

[19] HAO Shangqing,WANG Shibo,MALEKIAN Reza,et al.A geometry surveying model and instrument of a scraper conveyor in longwall mining faces[J].IEEE Access,2017,5:4095-4103.

[20] KELLY M S,HAINSWORTH D W,REID D C.The landmark longwall automation project[R].ACARP Project,2005,Report C10100A.

[21] 张永亮,曲天智,丁秀兵,等.综采工作面弯曲检测和矫直方法及其系统[P].中国专利:CN 200910215616.X,2009-12-22.

[22] 曾新勇.给定方向直线度误差的数据处理[J].常州工业技术学院学报,1998,11(2):45-48.

ZENG Xinyong.Data processing of straightness error in a given direction[J].Journal of Changzhou Industrial Technology College,1998,11(2):45-48.

[23] 石敏,王家纯,阙青颖.直线度误差最小条件评定不同算法比较[J].沈阳大学学报,2001,13(4):64-66.

SHI Min,WANG Jiachun,QUE Qingying.A comparison of different algorithms for minimum condition evaluation of straightnes error[J].Journal of Shenyang University,2001,13(4):64-66.

[24] SUYKENS J A K,VANDEWALLE J.Least squares support vector machine classifiers[J].Neural Processing Letters,1999,9(3):293-300.

Studyonthealignmentmethodandexperimentofscraperconveyor

WANG Shibo1,2,HE Ya1,2,WANG Shijia1,2,ZHANG Boyuan1,2,GE Shirong1,2

(1.SchoolofMechanicalandElectricalEngineering,ChinaUniversityofMining&Technology,Xuzhou221116,China; 2.IntelligentMiningEquipmentCol-laborativeInnovationCenter,ChinaUniversityofMining&Technology,Xuzhou221116,China)

Auto-alignment of scraper conveyor is an important precondition for the straightness of a longwall face.In order to realize the auto-alignment of scraper conveyor,an alignment method of scraper conveyor integrated with the working process of longwall face was developed on the basis of the survey track of a scraper conveyor.According to this method,the scraper conveyor can be continuously adjusted for alignment without the interrupt of longwall face.Through numerical simulating and experimental verification,the initial large straightness error of the scraper conveyor can be reduced with the method.The straightness error was limited within a certain range.The range of straightness error was decided by the deviation (δm,δl) of detection error and the advancing error of the scraper conveyor.When the detection error and advancing error obeyed a normal distribution,the straightness error of the scraper conveyor was lower than 6(σm+σl) for the mutual offset between the detection error and advancing error at the advancing points of the scraper conveyor.The straightness error was related to the current alignment and independent of the previous alignment.This avoids error accumulation effectively.

scraper conveyor;straightness error;alignment

王世博,何亚,王世佳,等.刮板输送机调直方法与试验研究[J].煤炭学报,2017,42(11):3044-3050.

10.13225/j.cnki.jccs.2017.0350

WANG Shibo,HE Ya,WANG Shijia,et al.Study on the alignment method and experiment of scraper conveyor[J].Journal of China Coal Society,2017,42(11):3044-3050.doi:10.13225/j.cnki.jccs.2017.0350

TD528.3

A

0253-9993(2017)11-3044-07

2017-03-19

2017-07-08责任编辑许书阁

国家自然基金联合基金资助项目(U1510116,U1610251);江苏省高校优势学科建设工程资助项目(PAPD)

王世博(1979—),男,河北新河人,教授,博士。E-mail:wangshb@cumt.edu.cn