提高铜浮渣反射炉生产指标的措施

2017-12-22曹雷斌

曹雷斌,杨 文

(1.江西铜业集团江西金德铅业股份有限公司,江西德兴 334200;2.湖南有色金属研究院,湖南长沙 410100)

提高铜浮渣反射炉生产指标的措施

曹雷斌1,杨 文2

(1.江西铜业集团江西金德铅业股份有限公司,江西德兴 334200;2.湖南有色金属研究院,湖南长沙 410100)

某厂采用反射炉处理铜浮渣,但一直存在铜锍铜铅比太低,铅金属损失极大;通过调整生产节奏、原料配比、辅料种类及用量等措施,铜锍中铜铅比稳定在3.3以上,取得了良好的生产指标。

铜浮渣;反射炉;铜铅比;铜锍

铜浮渣是粗铅精炼过程的中间产物,其中含有铅、铜、硫、金、银等有价金属,需进一步处理以回收其中的铅、铜及其它有价金属,因捞渣方式或捞渣设备不同,浮渣形态和成分有较大差异,气力抽湿所得到的铜浮渣含铜高,呈疏松细颗粒状,其它方法捞取的浮渣呈块状。铜浮渣处理方法有湿法和火法,湿法主要以酸浸和氨浸为主,多用于处理细颗粒状的;火法冶金设备有鼓风炉、反射炉、回转炉和电炉,主要用于处理块状的。我国多采用反射炉以纯碱-铁屑法处理铜浮渣,该法具有铅回收率高、铜锍中铜铅高、原料适应性强、投资省等优点,但也存在热效率低、炉体腐蚀严重等缺点[1]。

1 工艺原理、流程及现状问题

纯碱-铁屑法处理铜浮渣利用纯碱使砷、锑生产钠盐进入炉渣,并造钠铜锍,加入铁屑降低铜锍和渣中的铅,提高铜锍的铜铅比。当铜浮渣中的硫量不能满足形成铜锍的需要时,须加入少量硫化铅精矿,主要反应原理[2~5]如下:

主要工艺流程如图1所示[4]。

图1 铜浮渣反射炉生产铜锍工艺流程

某铅冶炼厂2009年投入一台15 m2的反射炉用于自产铜浮渣的冶炼,生产初期采用粉煤和煤气燃烧,2015年开始改用天然气燃烧,铜锍的铜铅比一直在1.5~2.5之间,铜铅比太低,铅金属损失极大,严重影响了工厂的效益。该厂技术人员通过一系列的试验探索,通过调整生产节奏、原料配比等方法,使铜锍中铜铅比稳定在3.3以上,生产上取得较好的效果。本文对影响铜锍指标的因素调整前后进行对比说明。

2 调整改进措施

2.1 辅料配比调整

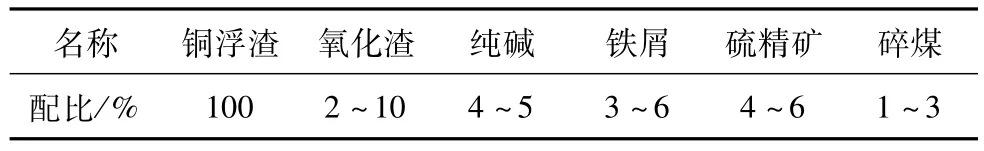

铜浮渣反射炉配料一直主要为氧化渣、铁屑、重质纯碱、硫精矿、碎煤等,原料配比见表1。

表1 反射炉铜浮渣冶炼原配比

根据生产实际情况,改变配料加料方式,加快物料的熔化时间,提高生产负荷。配料更改见表2。

表2 反射炉铜浮渣冶炼原料配比变化

配料过程中不再加入氧化渣,原因:(1)氧化渣为电解车间阴极铅铸锭产生的,含铅高、产生量少;(2)氧化渣与硫化铅反应为放热反应,同时由于含铅高,可让炉内铅液充足,炉内铅液循环速度加快,炉温从熔液的上层逐步向下层传递,炉子的整体温度逐渐上升,有炉子保温作用。为此氧化渣日常不加入配料中,只有炉温有下降趋势,才单独多增加一些,提高炉温。

2.2 生产节奏调整

过去原辅料经配比后,直接所有物料全部集中一次性加入炉内,造成炉料熔化速度极其缓慢,经常出现炉料未熔化完全而不得不出炉,根本没有加铁造铜锍的时间,减少了加铁造铜锍的工艺步骤,造成生产指标波动非常大。

加料方式由过去一次性加入18 t料改为先期投入14 t料,后期投入4 t料,同时要求每次投完料后一定要将炉内物料撬动吹散开,保证炉内物料快速熔化,为造铜锍作业争取时间。原料分两次加入,反射炉炉顶受到炉内热气的冲刷力度减小,炉顶的使用寿命从改进前的5~6个月上升到8个月以上。

2.3 铁屑的质量变更

铁屑的作用主要是还原铜浮渣中PbS,其主要反应:

过去生产配料及还原置换过程一直采用刨花铁。但刨花铁粒度、厚度不均匀,容易生锈,在造铜锍作业过程中,刨花铁沉降速度慢,表面生锈等因素,在熔体中不能快速参与置换反应,造成造铜锍时间长,铜锍品位低。为此在造铜锍作业中采用生铁铁屑替代刨花铁,利用生铁铁屑的物理规格一致、呈瓜子片或者碎颗粒状、在熔体中沉降快等特点,造铜锍过程中快速接触参与反应,铁屑的总用量也由原来的3%~6%降低至2%~3%。

2.4 造铜锍的辅料改进

造铜锍过程中,由过去的单纯加入1%~2%的铁屑,更改为加入1%~2%的铁屑和1%的碎煤。主要原因为碎煤增加炉内的还原气氛,减少铁屑氧化、提高铜锍品位。通过生产分析加碎煤与不加碎煤造铜锍,铜铅比有0.5以上的差别。

3 改进效果

通过以上一系列措施,铜浮渣反射炉生产指标得到明显的提高,改进前后反射炉生产指标见表3。

表3 改进前后铜浮渣反射炉生产指标

从表3可以看出,经改造后,铜锍含铅由10.5%降低至8.2%,铜铅比由1.96升高至3.9,铜锍中含铅降低,铜铅比升高,改造后其它生产指标都优于改造前。

以日处理铜浮渣54 t,年工作时间260 d计,工艺改造后可减少铅的损失量163.5 t/a,铁用量减少400 t/a,年增加经济效益约330万元。

4 结 论

2017年3月开展该项攻关以来,经过调整原辅材料配比、铁屑质量、生产节奏等措施,较大幅度提高了铜锍铜铅比,减少了铅金属损失,为企业增加经济效益。下步需要解决的问题:

1.优化工艺参数进一步提高铜锍铜铅比,减少铅损失。

2.改造反射炉本体,减少熔体对炉体的腐蚀,延长炉子使用寿命。

[1] 陈邦俊,杨秉椿,牛芝德.重有色金属冶炼设计手册铅锌铋卷[M].北京:冶金工业出版社,2008.

[2] 袁培新,郭飞,何飞舟.铅浮渣反射炉提高铜锍铜铅比的生产实践[J].湖南有色金属,2014,30(5):41-42.

[3] 张忠军,单银平.提高铅浮渣反射炉运行效率的生产实践[J].甘肃冶金,2010,32(3):119-120.

[4] 彭容秋.铅锌冶金学[M].北京:科学技术出版社,2003.

[5] 翟居付.铅浮渣反射炉改造述评[J].有色金属(冶炼部分),1998,(2):15-17.

M easures of Im proving the Production Index of Copper Scum Reverberatory

CAO Lei-bin1,YANGWen2

(1.Jiangxi Copper Group,Jiangxi Jinde Lead Co.Ltd.,Dexing 334200,China;2.Hunan Research Institute of NonferrousMetals,Changsha 410100,China)

A plant treats copper dross by reverberatory furnace,but copper lead ratio is too low,and leadmetal loss is great.By adjusting the ratio of raw materials,the kinds of auxiliarymaterials and the dosage in the production rhythm of copper dross reflecter,the copper lead ratio in the matte is stable atmore than 3.3,and the production index is well.

copper dross;reverberatory;copper lead ratio;matte

TF806.3

A

1003-5540(2017)06-0032-02

曹雷斌(1984-),男,助理工程师,主要从事铅冶炼技术工作。

2017-10-11