青特钢200 t/h干熄焦设备运行实践

2017-12-21于进江

郭 飞,于进江

(青岛特殊钢铁有限公司 焦化厂,山东 青岛266400)

青特钢200 t/h干熄焦设备运行实践

郭 飞,于进江

(青岛特殊钢铁有限公司 焦化厂,山东 青岛266400)

青特钢200 t/h干熄焦装置配置有干熄炉、高温高压自然循环锅炉、分体式干熄炉装入装置、列管式焦粉冷却装置等,针对存在的焦炭落料不均匀、系统缓冲能力不足、装入装置稳定性差等问题,采取了相应的改进措施,保证了系统的运行稳定,投产运行1 a多来,干熄焦各项工艺值均基本达到设计指标。

干熄焦;配置;双斜道;运行参数

青岛特殊钢铁有限公司焦化厂2×65孔7 m顶装复热式焦炉,年产干全焦160万t,与之配套200 t/h干熄焦装置。该套干熄焦装置额定处理焦炭能力200 t/h,采用高温高压自然循环锅炉,于2016年4月投产。投产以来,青特钢焦化厂在干熄焦技术大型化应用过程中,不断探索与创新,通过对设备进行技术改造,对运行与操作进行总结与完善,使大型干熄焦装置在吨焦投资、运行、维修成本和劳动生产率等方面的优势逐渐体现出来。

1 干熄焦设备配置

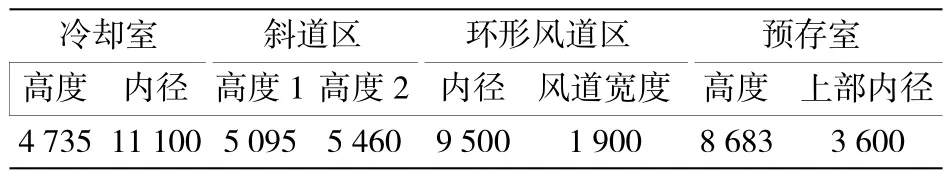

1)干熄炉,干熄炉砌体为竖窑式结构,自上而下分为预存区、环形风道区、斜道区和冷却区。青特钢干熄焦加大了干熄炉预存段高度,以增加其预存缓冲能力;斜道区采用双斜道结构,并采用专利技术(ZL2011 2 0541061.0)设置有24组双砖结构的斜道柱;环形风道采用内外墙的结构形式,各块砖之间不再是“井”字型沟舌、沟槽固定在一起,而是采用“双径向舌槽”结构,使环形风道既成为一个整体,又能在一定程度上增加其膨胀活动量,避免因圆周方向上的挤压力而发生变形。表1为干熄炉主要参数。

表1 青特钢干熄炉主要参数 mm

2)锅炉。配套锅炉为高温高压自然循环锅炉,采用膜式水冷壁及整体悬吊式结构;二次过热器受热管采用不锈钢材质(321H),管组上部超音速喷涂有镍合金,以提高其耐磨性能;省煤器管组外表面镀镍-磷;锅炉吊挂管设有保护套管;膜式水冷壁加防磨板等防腐耐磨措施。解决锅炉炉管腐蚀、磨损、膨胀、密封等问题,延长干熄焦锅炉使用寿命。

与中温中压锅炉相比,高温高压锅炉虽然产汽量有所下降,但其实际发电量反而有所提升。提高蒸汽参数也可有效提高循环效率,特别是汽轮机的效率。传统联合循环式锅炉对强制循环泵的运行可靠性要求较高,而自然循环锅炉可避免这一问题,但其自补偿能力相对较弱,运行过程中也易发生循环停滞、倒流、汽水分层和下降管带汽等故障,需要在操作过程中引起重视。干熄锅炉采用自然循环方式,主要参数:额定蒸发量114 t/h,额定蒸汽压力10.3 MPa,汽包工作压力11.2 MPa,额定蒸汽温度540℃。

3)其他设备配置。干熄炉装入装置,采用分体式结构,区别于整体式,料斗及除尘管道固定于干熄炉炉口上方。这种结构能够减轻移动部分的重量,从而降低驱动装置出力。

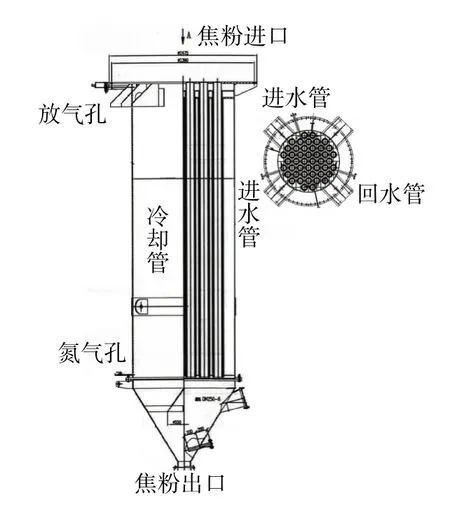

一次除尘焦粉冷却采用列管式焦粉冷却装置,其结构见图1。内设46根独立冷却套管,每个小水冷管中心为焦粉,外部两层分别为冷却水的进水和回水,水冷管下部可向下自由膨胀。外部壳腔进行充氮保护,防止发生粉尘爆炸。焦粉冷却装置上部设置焦粉缓冲仓,用以缓存高温焦粉。

图1 列管式焦粉冷却套管

除尘风机采用变频调速,较传统液力耦合器形式,机械结构简单,且避免了冷却水和油路系统发生堵塞或泄露的风险,维护工作量小,可靠性高。同时,变频调速具有长期运行节电优势明显、调速响应快、调节精度高等优点。干熄焦的提升机、循环风机、锅炉给水泵等的参数也都进行了相应的提高。

2 干熄焦系统存在的问题及改进

2.1 焦炭落料不均匀

青特钢大型干熄焦干熄炉预存段增高、炉径增大、水平截面积增大,炉内焦炭的料流形式发生了改变,同一水平面上的焦炭下落速度差别较大,焦炭靠近炉壁料流较慢,中心较快,进而造成排焦温度不均匀,气料比增加。造成这种状况的原因:1)新砌干熄炉炉墙较粗糙,阻力大。2)干熄炉直径增加,漏斗效应明显,靠近干熄炉炉壁的地方成为流动“死区”,由于“鼠洞”和粘性拱的形成与崩塌,导致焦炭料流也不稳定。3)由于干熄炉高度及直径的增加与料钟尺寸的设计不匹配,导致炉内布料不合理。

对装入装置料钟尺寸多次进行改变并试验,通过对料面变化和布料情况进行对比分析,优化炉内焦炭布料情况;通过对干熄炉底导料棒进行调整,优化干熄炉圆周方向下焦的均匀性;另外,通过调整中央/周边风量配比,使其与中央和周边的焦炭下落速度相匹配。通过以上手段使风料比趋于合理,同时对锅炉入口负压、焦炭浮起有较大改善作用。另外,建议在设计时,增加中央焦炭温度测点,以及时与周边温度对比并进行调整,保证焦炭冷却均匀性。

2.2 系统缓冲能力不足

大型干熄炉预存段加高增加了干熄炉的预存能力,但与其处理量的增加相比,其缓冲能力并未有实质增加。当上部炼焦工序进行检修或故障停止装焦时,干熄焦预存区仅具备1 h左右的缓冲能力,进而需要进行降负荷调整。另一方面,大型干熄焦较中小型干熄焦循环风量增大,当排焦或运焦系统故障,需停止排焦时,系统热量降低速度会很快,此时需要进行大幅降风操作,进行保温保压。在控制系统降负荷速度时,还要兼顾干熄炉砌体耐材,防止其损坏,还要保证锅炉自然循环系统的安全性。

针对上述情况,干熄焦在提高装/排焦系统稳定性的同时,还通过加强对上部炼焦工序及下部运焦工序的管理,严格控制停机时间。一方面,严格控制焦炉K2系数,提高装焦的均匀性和计划性;另一方面,加强对焦仓的合理分配和运焦线的点检维护力度,减少停排焦时间。干熄焦系统内充分发挥干熄炉预存室的缓冲功能,根据出焦计划计算出排焦曲线,以达到均匀排焦的目的,增强干熄焦系统的稳定性。另外,在设计时,尽量采用双皮带的输焦方式,确保干熄焦排焦的稳定通畅。

2.3 装入装置稳定性差

大型干熄焦装入装置多采用分体式结构,在一定程度上减轻了装入装置的重量。但干熄炉炉口尺寸增大,炉盖及其配重质量相应增加,原设计忽略了对驱动装置作用力及行程的统筹考虑,导致在运行过程中问题较多。主要体现在装入装置运行结构稳定性差,开关过程中晃动较大;电动缸驱动电机电流波动大,影响电机及变频器使用寿命;驱动装置连杆及电动缸底座受力较大,出现变形甚至断裂。

针对以上问题对装入装置驱动结构进行了技术改造,将连杆受力点适当上移,同时适当增加电动缸行程,使其受力与行程匹配更加合理;并对炉盖及配重进行优化改造;同时,对变频器参数进行调整,增强其运行稳定性。

另外,大型干熄焦焦粉冷却装置处理能力应大幅提高。除由于焦炭处理量增大外,焦炭落差增大,在炉内挤压摩擦的时间增长,焦粉量相应增加。同时,风量加大也会导致焦粉量进一步增加,较中小型干熄焦焦粉量一般会增加4倍左右。因此,其冷却处理能力也要相应的增加。若处理能力达不到,将导致排灰温度过高,损坏后序输灰系统设备,进而影响干熄焦系统的安全稳定运行。除此以外,由于处理量的增加,装入/排出装置的衬板、料钟等耐磨设备的使用寿命也会缩减,应适时进行检修更换。

3 干熄焦运行分析

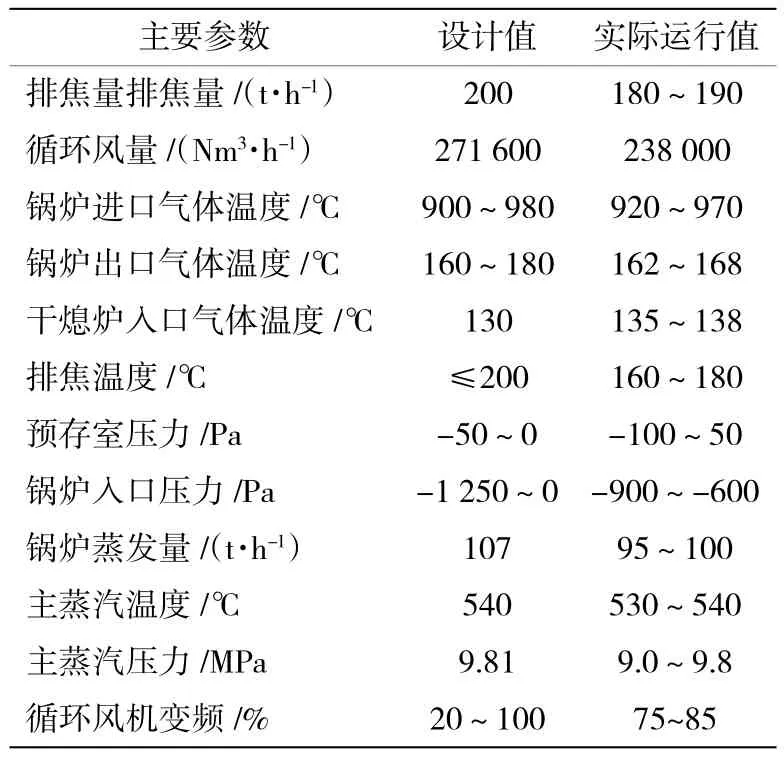

青特钢干熄焦系统自投产运行以来,通过前期的工艺调整和设备改造磨合,目前运行稳定。干熄焦系统部分运行参数见表2。

表2 青特钢干熄焦系统运行参数

通过1 a多的运行分析,干熄焦各项工艺值均基本达到设计指标。其中排焦温度、锅炉入口压力较开工初期也得到了极大的改善。

4 结语

从青岛特殊钢铁有限公司焦化厂200 t/h干熄焦的实际运行情况看,大型干熄焦系统虽然在设计计算、设备配套、管理控制上仍需改进和提高,但通过工艺技术优化,新设备、新材料的使用融合,解决了焦炭落料不均匀、系统缓冲能力不足、装入装置稳定性差等问题,大型干熄焦技术将逐步走向成熟,并实现长周期稳定运行,使大型化设备的优势得到充分展现。

Operation Practice of 200 t/h CDQ Equipment in Qingdao Special Steel

GUO Fei,YU Jinjiang

(The Coke Plant of Qingdao Special Steel Co.,Ltd.,Qingdao 266400,China)

TQ520.5

B

1004-4620(2017)05-0032-02

2017-05-27

郭飞,男,1984年生,2008年毕业于内蒙古科技大学热能与动力工程专业。现为青岛特殊钢铁有限公司焦化厂干熄焦主任,工程师,从事干熄焦生产运行工作。