济钢1#1 750 m3高炉去中心加焦操作实践

2017-12-21史永奎邹金城张雷忠

史永奎,王 聪,安 铭,邹金城,张雷忠

(山钢股份济南分公司,山东 济南250101)

济钢1#1 750 m3高炉去中心加焦操作实践

史永奎,王 聪,安 铭,邹金城,张雷忠

(山钢股份济南分公司,山东 济南250101)

山钢股份济南分公司1#1 750 m3高炉大修开炉后,采用中心加焦布料模式,因炉缸、炉墙结厚、操作等问题以及原燃料质量差且不稳定等原因,炉况始终处于欠稳定状态,经济技术指标不理想。采取中心焦逐步外推、减量、最后去中心焦的布料模式,同时操作中固定矿石布料模式,调整焦炭布料制度,高炉形成了稳定的“平台+漏斗”料面形状,煤气利用率提升,燃料比由560 kg/t降至约510 kg/t,利用系数由2.3 t(/m3·d)提高至2.6 t(/m3·d)以上,高炉保持长时间稳定顺行。

高炉;布料;去中心加焦;平台+漏斗;利用系数;燃料比

1 前言

济钢1#1 750 m3高炉于2014年5月大修开炉(第二代炉役),在原两个铁口的基础上增加了3号铁口,实现了180°对称出铁。5月16日开炉后虽然实现了快速达产,但之后的1 a多时间里,高炉始终处于欠稳定、欠产的波动状态,各项经济指标较同类型高炉明显较差,燃料比高达560 kg/t,高炉利用系数较低,仅能维持在2.3 t/(m3·d)。2015年10月份开始,通过学习探索,去掉中心加焦,实现了无中心加焦布料模式,高炉各项经济指标大幅度改善,达到了历史最好水平,高炉实现了长时间稳定顺行。

2 中心加焦模式炉况分析

2.1 炉况表现

高炉稳定性差,压量关系波动大,下料较差,经常出现崩料、悬料、管道行程,并且中上部炉墙粘结严重。高炉煤气分布不合理,煤气利用率始终维持在40%左右,消耗高,且利用系数低,严重制约了整体生产平衡。

2.2 布料制度

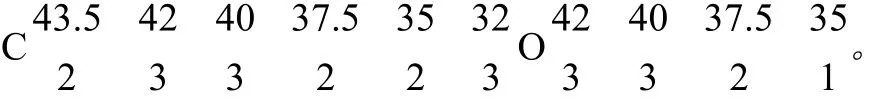

2015年10月前,1#高炉基本维持中心加焦布料模式。经常使用的布料制度为:

料线1.5 m。偶尔尝试无中心加焦布料模式,但效果不明显。

2.3 经济技术指标

中心加焦的布料模式高炉稳定性较差,各项经济技术指标不理想,见表1。

表1 2015年中心加焦模式1#高炉主要经济技术指标

2.4 炉况分析

采用中心加焦的布料模式高炉炉况稳定性差,各项经济技术指标不理想,主要有以下几方面原因:

1)炉缸问题。由于高炉长期慢风,加上崩悬料频繁,导致高炉炉缸不活,炉缸中心死焦堆肥大,透气透液性差。炉况不稳定使高炉热制度很难稳定,炉温波动大。虽然炉温控制较高,但由于煤气利用差,崩料,管道形成等原因,铁水物理温度明显不足,经常低于1 480℃,渣铁流动性较差,进一步恶化炉缸工作状态。

2)中上部炉墙结厚严重。高炉中上部炉墙结厚问题始终存在,严重制约了高炉顺行。由于中上部粘接的存在,使得边缘气流不稳定,局部气流过剩,加上高炉中心气流难以打开,导致高炉加风困难,高炉始终难以走出欠产的被动局面。

3)原燃料质量差且不稳定。对于高炉入炉料品位低、强度差、粉末多等问题没有引起足够重视,没有走出“经济料”冶炼的怪圈,始终企图通过消化劣质料来达到降低成本的目的,结果事与愿违。

4)操作存在问题。操作中思想保守固化,过分依赖中心加焦,以为中心多加焦炭就能拉动风量,导致中心死焦堆肥大,置换困难,影响加风进程。同时由于中心加焦过多,高炉煤气利用差,导致高炉燃料消耗高,并且利用系数低。

3 取消中心加焦实践

3.1 确立基本思路

以去中心焦矩阵调整为突破口,形成“平台+漏斗”的料面,使煤气流分布趋于合理,提升高炉煤气利用,逐步减少中心死焦柱,改善整体透气、透液性,促进炉缸逐步活跃,实现炉况稳定顺行、指标改善。

3.2 前期准备工作

1)岗位系统保障。强化设备点检巡查,严防设备故障,杜绝因设备故障出现休慢风;强化槽下筛分管理,严禁粉末入炉,控制入炉小粒度(<10 mm)比例不超过5%,提高高炉块状带透气性,为加风创造条件;抓好炉前渣铁排放组织,加快出铁节奏,10~15 min打开铁口,并保证铁流正常,无卡、漏、断铁口等现象,严禁出现憋渣憋铁。

2)下部制度调整。通过几次休风机会,逐渐缩短风口长度,由开炉后全部采用650 mm的长风口,改为采用以600 mm为主的中等长度风口,避免了新开高炉因风口过长造成的边缘气流不足的问题。

3)提品位、降渣比,为布料调整提供条件。从2015年下半年开始,逐步提升入炉品位,由原来的不足55%提升至57.5%左右,渣比由400 kg/t降低至320 kg/t。品位的提升,对去中心加焦加料模式的实践提供最根本的保障。

3.3 取消中心加焦模式实践过程

1)2015年10月2号,炉况失常悬料,为求加风恢复炉况,料制调整以疏导边缘为主:

但效果不好,边缘气流控制不住,中心弱,频繁出现管道行程。

2)10月3号白班正式进行去中心加焦布料模式试验,采取中心焦外推、最后去中心焦的模式。布料矩阵调整如下:

料制调整以接近一个料柱为周期,保证成渣带以上料柱稳定。

3)之后的10 d,即10月4—14日,料制调整以固定矿布料模式O3321不变,微调焦布料,基本布料制度为:

4)14日后,布料制度基本固定在C3322O3321,仅微调布料角度,最大角度在41.5°~43°之间,角差7°~7.5°。

5)11月26号以后,经过近两个月的摸索、优化,最终布料制度为:

此后微调料线,伴随风量提升,搭配扩矿批,降焦比。高炉矿批由之前的47 t逐步扩至57 t,焦比由420 kg/t以上渐降至370 kg/t,高炉进入长时间稳定顺行、高产低耗状态。

4 取消中心加焦后高炉运行效果

1)高炉形成了稳定的“平台+漏斗”料面形状。无中心加焦布料模式,操作过程中控制合理的平台宽度和漏斗深度是布料合理与否的关键环节。如果平台过宽,漏斗过浅,整个料面比较平坦,会加重中心气流;反之,平台过窄,漏斗过深,料面形状又难以稳定,易受炉内影响发生变化,不利于气流的稳定。通过摸索实践,高炉形成了稳定的“平台+漏斗”料面形状(如图1所示)。

图1 “平台+漏斗”料面形状

2)高炉顺行程度改善,利用系数大幅度提高。2015年10月取消中心加焦后,高炉顺行程度大幅提高,压量关系平稳,下料顺畅,同时抗干扰能力增强,无崩塌料。高炉利用系数也有了大幅度提高,2015年1月—2016年1月取消中心加焦前后产量变化见表2。

3)高炉各项经济技术指标大幅度提升。取消中心加焦后,随着高炉稳定性提升,各项经济技术指标提升明显,高炉煤气利用提升,燃料比下降,2015年10月—2016年2月高炉经济技术指标如表3所示。

表2 取消中心加焦前后高炉产量变化

表3 取消中心加焦后高炉经济技术指标

由表3可以看出,2015年10月以后高炉各项指标较之前有了明显提升,特别是煤气利用率上升,燃料比下降明显,2015年4季度以后,高炉燃料比较之前3个季度下降了约50 kg/t。

5 结 语

取消中心加焦试验的成功,前期准备工作十分重要。另外,精料方针,尤其是品位提升,渣比下降,是试验成功的关键。在炉缸状态基础较差时取消中心加焦,化解中心死料堆会引起气流的转变,需要一个渐进的过程。本次试验采取中心焦逐步外推、减量、最后去中心焦的过渡方式,同时操作中固定矿石布料模式,调整焦炭布料制度,可以更加明确调剂方向,避免炉况波动。合理的平台宽度、漏斗深度是控制边沿、中心气流的关键,也是控制合理操作炉型的关键。

Operation Practice of Non Center Coke Charging in No.1 1 750 m3BF

SHI Yongkui,WANG Cong,AN Ming,ZOU Jincheng,ZHANG Leizhong

(Jinan Branch of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

TF543

B

1004-4620(2017)05-0007-03

2016-09-06;

2017-09-18

史永奎,男,1983年生,2006年毕业于北京科技大学冶金专业。现为山钢股份济南分公司炼铁技术服务公司炼铁部副主任,助理工程师,从事高炉炉况稳定和技术指标优化工作。