金鼎高炉快速休复风操作实践及教训总结

2017-12-21肖为站江海峰刘聚云张赵强

肖为站,江海峰,刘聚云,张赵强

(金鼎重工有限公司 炼铁厂,河北 武安056301)

金鼎高炉快速休复风操作实践及教训总结

肖为站,江海峰,刘聚云,张赵强

(金鼎重工有限公司 炼铁厂,河北 武安056301)

通过休风前确保炉况稳定顺行,提高渣铁物理热,配加辅料改善渣铁流动性等措施优化休风操作;通过合理堵风口,集中加焦,调整碱度,确保渣铁物理热充沛,保证炉缸状态活跃等,酌情控制复风后加风速度、开风口进程、强化炉前出铁等措施,实现了高炉快速复风。一旦出现问题,首先应当排除冷却系统影响,确保休复风方案的正常实施。

高炉;休风;复风;快速恢复

1 前言

金鼎重工有3座高炉,分别为500 m3级1#高炉、800 m3级2#高炉和900 m3级3#高炉。1#高炉以冶炼球墨铸铁为主,全部配加二级焦;入炉品位57%;球铁烧结矿强度相对较好(78%左右),冶铁时烧结矿强度一般在74%左右;粒度相对较差,5~10 mm比例为30%~35%,<5 mm比例4%以内。2#、3#高炉以炼铁为主,配加25%~40%一级焦,入炉品位56%;烧结矿强度一般在74%左右;粒度相对较好,5~10 mm比例25%左右,<5 mm比例4%左右。炉料结构一般为烧结80%+球团(10%~15%)+块矿(10%~5%)。3座高炉自开炉以来,金鼎重工炼铁厂以高炉炉况调剂及操作标准化为主,采取强化筛分、做好炉前组织等措施,炉况均实现了稳定顺行。通过不断优化、完善休复风方案,合理控制休风前生铁含硅和物理热,合理安排休风料,采取酌情控制复风后加风速度、开风口进程、强化炉前出铁等措施,实现了高炉的快速休复风,同时也总结了失败的教训。

2 优化休风操作

2.1 确保休风前高炉稳定顺行

休风前调整好炉况,确保炉况顺行。操作炉型合理、炉缸工作良好、煤气流分布合理。休风前调整炉缸及炉况工作状态,降低二元碱度0.05~0.1,降低煤比,调整焦炭负荷,严禁低硅冶炼,保证铁水温度在1 480℃以上。休风前2 h,生铁含硅在原基础上(0.3%左右)提高0.2%~0.3%(见表1),确保渣铁流动性。物理热充沛可以保证送风后炉缸有足量的热量,有利于高炉快速恢复到正常状态。

表1 高炉休风前生铁硅含量

2.2 出净渣铁

炉前维护好铁口,及时排净渣铁。如果渣铁未排净,休风后凉渣铁在炉缸中的滞留甚至结壳粘连,会导致透气透液性变差,不利于炉缸恢复。结合前几次休风经验,在铁罐允许的情况下,适当增加喷吹铁口,增加放铁吨数来保证高炉出净渣铁,要求空喷铁口时间按10~15 min组织,以渣铁流基本没有为准。

2.3 优化休风料

减轻焦炭负荷。高炉采取连续加净焦,先多后少,间隔5~10批正常料,直至高炉休风。要确保高炉集中加焦和轻负落料,在休风时,下达炉腰。在送风后第2、3次铁下达炉缸。这样既增大了软熔带焦窗厚度,提高料柱的透气性,又有效补加炉缸亏热,防止硅大幅度下降。加净焦的多少依休风时间长短和休风时的煤比高低确定。净焦的加入弥补了休风的停煤造成的能量损失,又改善了透气性,防止了炉温的急剧下滑,为快速恢复炉况打下坚定的基础。加净焦标准以休风时间2倍为基准值,根据炉况酌情增减(见表2)。

表2 不同休风时间对应的加净焦量

2.4 优化炉料结构

合理控制造渣制度,渣铁物理热充沛、流动性好是出净渣铁的关键。为改善渣铁流动性,送风后及时排出凉渣铁,利于炉况快速恢复。高炉休风前一方面根据炉温及焦炭负荷,将炉渣碱度适当下调0.05~0.1来降低炉渣黏度,增强渣铁流动性。炉况稳定性较差时,在休风料结构中适当配加萤石或锰矿,控制炉渣CaF2>0.30%或铁水锰含量0.8%左右改善流动性,利于复风后及时排出渣铁,迅速恢复炉况。

3 优化复风操作

3.1 堵风口标准

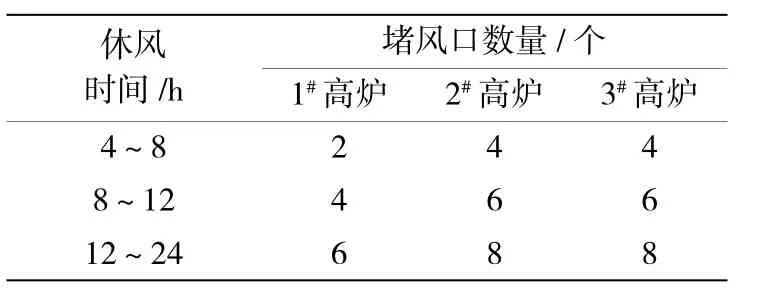

复风前,根据休风时间长短和休风前炉况状况,均匀堵风口恢复。优先堵不活跃区域或损坏后新更换风口区域,尽量避免堵铁口区域风口,保证送风后具有足够的风速和鼓风动能来吹透中心、活跃炉缸。复风后,缩矿批,适当发展中心和边缘两股气流。堵风口数标准见表3。

表3 不同休风时间复风时堵风口数标准

3.2 优化捅风口、加风、富氧速度

送风后,要根据炉况接受能力加风,这样不仅利于炉缸的活跃,而且可以尽早喷煤。送风后先按风压控制风量,前期控制适宜压差。压差过高控制,不利于料动及后续加风。加风后炉况接受风量,顶温上升快,风压平稳,集中加焦下达后,炉缸工作状态改善,渣铁流动性好转,铁水物理热达到控制标准,炉况具备进一步加风条件后,开始捅风口。开风口按照优先开出净渣铁一侧铁口、附近风口为原则。风口不得间隔送风,一个风口干净后才允许开相邻风口。遇渣铁出不净时,应放慢开风口进程。待渣铁出净后,根据压量关系、实际风速情况开风口恢复炉况。每次开完风口后,高炉要积极加风,确保达到规定风速和动能,并配合提高风温,进一步提高炉缸热量,活跃炉缸工作,炉缸工作明显好转,渣铁物理热充沛,流动性较好。能够及时出净渣铁时,开始逐步富氧喷煤。

3.3 加强炉前出铁组织

休风复风后,炉缸不活跃,复风后炉内下料达到4~5批后组织炉前出铁。正常情况下,第一次铁出现严重差渣差铁现象,要及时联系兑罐,确保第二次铁及时放出,并使用大钻头,确保一次开口成功。提高铁水流速,确保炉缸大量融化后的渣铁尽快排出。避免风口烧损,实现煤气流合理分布,炉料下降均匀,从而加快炉况恢复时间。

4 快速复风效果验证

2017年5月4日因65 MW发电并网及电站检修,安排1#、3#高炉24 h休风检修,2017年6月12日安排2#高炉14 h计划休风检修。通过快速复风措施实现了炉况的短时间恢复,大大降低了复风炉况恢复难度,减少了对各项指标的影响(见表4)。

表4 快速复风各项指标情况 h

5 经验教训

2017年6月4日1#高炉因大修主沟计划检修24 h,实际休风22 h,复风过程中采用同样的休复风方案,但是实际操作效果出现问题,较正常复风延长了2 d多时间高炉才恢复正常。前期加风按方案执行速速也很快,第1次出铁后开两个风口,但是出现了烧小套情况,控制住水后继续恢复炉况。从炉前出铁看铁水流动性尚可,但是炉渣物理热不足,炉前组织较为困难,炉况出现了难行。经过分析排查发现软水补水量异常,再经排查确定钢砖下第12代倒“C”型冷却壁第106根水管漏水,通过补水量确定漏水量不低于50 t,造成炉缸工作异常,接近于半冻结状态。之后利用休风料加焦下达炉温较高,具备休风条件后,果断采取休风措施,更换漏水小套并重新堵风口恢复,按严重炉凉处理,留铁口两侧4个风口送风,集中加净焦,退全焦负荷恢复。组织清理炉前渣铁,及时排放凉渣铁。为确保净焦下达炉温达到预期效果,采取了循环焦策略,直至第3 d炉缸彻底恢复到正常状态。

本次复风是一次典型的因冷却管理不到位造成的炉缸异常教训,所以说高炉恢复炉况没有一成不变的成功套路,必须及时掌握各种变量因素,采取相应的处理措施,尤其是休慢风状态下对于冷却系统的排查及管理。

因冷却制度出现问题,进而影响到热制度,没有预计到炉缸的变化进而造成炉况的难行。分析判断后改变恢复策略,重新确定恢复方案,从而避免了炉况出现更大的损失。总结经验教训,高炉操作是一个动态过程,每次都应排查各种变量因素,随时观察出渣出铁及风口变化,掌握炉缸的真实工作状态,安全稳妥地实现高炉的快速恢复及长期的稳定顺行。

6 结 语

高炉在短期休风中,通过合理的操作,可以在较短的时间内实现炉况恢复,尽可能将休风造成的产量损失降到最低;在较长时间的休风复风操作中,通过合理堵风口,集中加焦、调整碱度,确保渣铁物理热充沛,保证炉缸状态活跃,进而实现复风后炉况的快速恢复。同时一旦出现问题,首先应当排除冷却系统影响,及时关注水泵房补水情况,确保休复风方案的正常实施。

Operation Practice of Quick Blowing-down and Reblowing in Jinding BF and Lessons learned

XIAO Weizhan,JIANG Haifeng,LIU Juyun,ZHANG Zhaoqiang

(The Ironmaking Plant of Jinding Heavy Industry Co.,Ltd.,Wuan 056301,China)

TF54

B

1004-4620(2017)05-0013-02

2017-07-20

肖为站,男,1980年生,2003年毕业于邢台职业技术学院机电设备维修专业。现为冀南钢铁集团金鼎炼铁厂厂长,助理工程师,从事炼铁工艺技术及管理工作。