40CrBM钢的生产实践及裂纹缺陷分析

2017-12-21郭志元

郭志元

(山钢股份莱芜分公司 特钢事业部,山东 莱芜271104)

40CrBM钢的生产实践及裂纹缺陷分析

郭志元

(山钢股份莱芜分公司 特钢事业部,山东 莱芜271104)

通过工艺路线、冶炼工艺、轧制工艺设计,对40CrBM钢进行了试生产。针对在客户使用中出现的裂纹现象进行分析,找出裂纹缺陷原因为连铸坯带来的夹杂物导致,夹杂物产生是钢液不纯净以及钢液在连铸过程中二次氧化导致。通过对硫含量、氧含量、连铸过程的控制,提高了钢液纯净度,满足了用户技术要求。

40CrBM钢;裂纹;夹杂物;钢液纯净度

1 前言

40CrBM钢材料是在40Cr的基础上适当添加了硼和其他微量元素而形成的一种新材料。由于硼等微量元素的作用,使该材料的淬透性大大提高。40CrB材料的优点是淬透性好,不易变形和开裂,更便于通过热处理改善钢的性能。该钢种可以根据需要经锻后余热处理经高频表面淬火,回火后用于制造表面有较深的高硬度层,耐磨性能好,心部具有一定韧性的零部件。40CrBM钢市场前景广阔,是具有较好经济效益的特钢品种,对其研究开发有利于改善特钢产品结构,增强产品的市场竞争能力,提高企业经济效益。莱钢特钢事业部对该钢种进行了试制生产,针对在客户使用中出现的裂纹现象进行了检测分析,并对试制工艺加以改进,满足了用户技术要求。

2 试制生产情况

2.1 生产工艺路线

根据产品的技术标准要求,结合现场的装备条件,对生产工艺路线进行了设计,工艺路线为:铁水+废钢→50 t电炉→LF精炼→VD真空脱气→连铸坯(260 mm×300 mm断面)→加热炉→粗轧→精轧→定尺锯切→冷床→入缓冷坑→精整入库。

2.2 炼钢连铸工艺

入炉原料采用优质废钢和热装铁水,熔清碳≥0.6%,残余元素符合标准。冶炼过程造好泡沫渣、均匀脱碳,减少吸氮。电炉出钢过程随钢流加钢芯铝,出钢温度控制在1 620~1 660℃。钢包合金化时按成分下限配入合金,造渣料按10~15 kg/t左右加入。

精炼加强脱硫,控制渣碱度>3.0,取一次样前喂入铝线,在白渣下取样分析。冶炼连铸过程避免钢液裸露与大气发生直接接触防止增氮。过程禁止与空气接触,减少钢水吸气,防止增氮[1]。白渣保持时间≥20 min。调整化学成分符合内控成分后,入VD工位。真空处理时间>25 min,VD破空后软吹氩时间>15 min。

连铸过程全保护浇铸,钢种液相线1 492℃,中间包过热度控制在20~30℃,结晶器采用含B钢专用保护渣,同时采用二冷区弱冷配水,连铸坯拉速控制在(0.52±0.02)m/min。为保证铸坯质量,不在冷床上停留,保持在600℃以上进入缓冷坑缓冷。

2.3 轧钢工艺

连铸圆坯进加热炉加热,加热时间>3.5 h,保证加热均匀。开轧温度1 100~1 180℃。轧制前认真检查设备,避免轧辊粘辊、导卫导轮不转动、辊道划伤等影响圆钢表面质量。加强对轧制节奏的控制,保证终轧温度850~950℃。定尺锯切后进入大冷床,打捆后进入缓冷坑缓冷,缓冷时间>48 h。

2.4 试制结果

采用电炉冶炼-LF+VD精炼-连铸-轧制成材工艺生产合金结构钢40CrBM,工艺流程合理,钢材的低倍、非金属夹杂物、力学性能等均满足标准或用户要求。

2.5 客户使用情况

合金结构钢40CrBM经用户使用反映,实物质量良好,加工性能优异。下料时材料硬度均匀,易控制,热处理稳定性较好。钢材外形尺寸和表面质量优良,能够较好地满足使用要求。但是,有客户反馈在使用40CrBM钢材锻造零件并进行热处理后,发现内壁上有明显的类似夹渣缺陷导致的裂纹。检查发现存在此缺陷的零件数量比较多,用肉眼可看出,内壁上的缺陷非常明显,类似夹渣,但更象是内壁表面破损后的拉伤或拉裂,有些顺着横向开裂破损较大,有些为斑点状,需要进一步通过试验寻找成因。

3 裂纹缺陷分析

3.1 化学成分

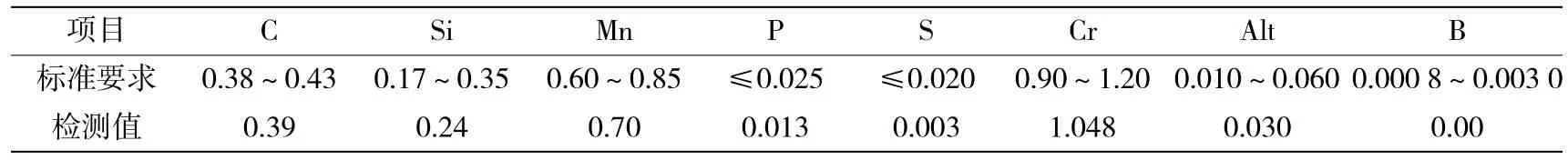

对用户提供的裂纹试样进行化学成分分析,结果见表1。检验结果与标准要求的化学成分进行对比,裂纹试样各元素化学成分均在标准要求范围内。

3.2 金相组织

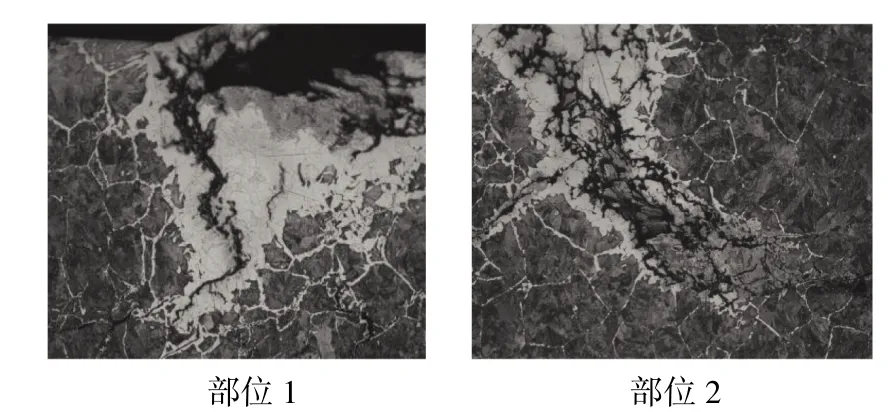

用户加工工艺为1 100℃中频加热-冲锻-空冷-内、外车削-热处理。车削后发现部件内壁存在裂纹,制取裂纹试样,经研磨、抛光后,用4%硝酸酒精溶液腐蚀,在LEICA DM6000M光学显微镜下对试样端面的两个裂纹部位进行金相分析,裂纹组织形貌如图1所示。

表1 裂纹试样的化学成分检验结果(质量分数)%

图1 试样端面裂纹部位金相组织 200×

从图1可以看出,裂纹处有明显脱碳,缺陷应与钢材内部质量相关。由于无法确定最终原因,对试样微小裂纹进一步做金相分析,微小裂纹组织形貌如图2所示。

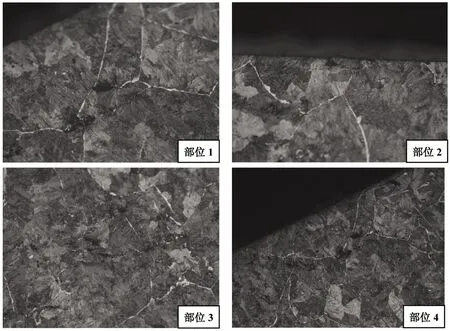

图2 试样微小裂纹金相组织 100×

从图2中可以看出,微细裂纹内部存在大量夹杂物,因此可判定为连铸坯带来的钢材质量问题。

3.3 裂纹产生机理分析

从金相检验结果可以看出,此类裂纹多较深(>1.0 mm),末端较尖,有的有次生裂纹,裂纹内或附近多有较复杂的夹杂物存在。此类裂纹特点是钢材内部不洁净,有夹杂物存在。根据裂纹形状特征又可细分为尖锐楔型裂纹、带有次生裂纹的裂纹和气泡—夹杂共生型裂纹3种。

1)尖锐楔形裂纹。此种裂纹宽深比很小,呈尖锐楔形(或刺刀状)。深度可达4~5 mm,最大可超过10 mm。金相显微镜下观察裂纹内多有复相夹杂物存在。对这些夹杂物进行的能谱分析表明:除含有较多的 FeO 之外,还有 Si、Mn、Al、Ca、S 等元素的富集,有时也有Mg、K、Na等元素的富集现象。

2)带有次生裂纹的夹杂型裂纹。在主干裂纹中或根部存在支叉状裂纹。深度可达到4~5 mm,甚至为10 mm。此类裂纹内部一般都有非金属夹杂物。能谱分析表明,夹杂物组成与尖锐楔形裂纹内夹杂物基本一致。

3)气泡—夹杂共生型裂纹。裂纹根部不尖锐,与气泡型裂纹根部形状相近,但深度多在2~3 mm,甚至可达5 mm。裂纹内部从裂纹开口处起或局部、或全部的有复相夹杂物存在。钢中夹杂物破坏金属基体的连续性,使夹杂物所在区域的金属强度、韧性与抗变形能力等均有所降低。轧制过程中,上述夹杂物位于“表皮”下,被表面层、氧化层“捕获”后,在加热轧制时,一方面由于许多夹杂物本身的熔点较低,在轧制加热的温度(约1 200℃)下已处于熔融状态;另一方面,高氧化性气氛下钢锭、坯表面受到很大的变形应力,导致表层开裂,形成管状纵向表面裂纹[2]。

根据生产中连铸坯出现的夹杂物类型和形态,结合生产工艺变化,对夹杂物的来源进行了探讨,确定40MnBM裂纹缺陷造成的原因为连铸坯带来的夹杂物导致,该夹杂物产生的原因为钢液不纯净以及钢液在连铸过程中二次氧化导致。

4 改进措施

4.1 硫含量控制

硫是钢中的有害元素(易切钢除外)是产生内部裂纹的根源。对硫含量高的加铝钢进行钙处理时易产生硫化钙高熔点夹杂物,易造成水口结瘤。冶炼中通过控制钢中Mn/S,使足够的锰和硫结合所形成的MnS以棒状形式分散在奥氏体基体中,以使轧材不易形成裂纹。另外,钢中硫含量过高将恶化钢材冷锻性能。

4.2 氧含量控制

钢的纯净度通常用钢的总氧含量表示。钢的纯净度要求,主要是指氧化物夹杂含量的降低以及除硫以外其他有害元素的降低。氧化物含量高低直接取决于氧含量的高低。钢中存在的大颗粒夹杂物相当于一个敏感的裂纹源,使钢的延展性降低。即使在很低的拉应力作用下,裂纹也极易扩展,造成工件失效。同时,当过量的夹杂物聚集在晶界时,易产生沿晶界脆断,使钢的延展性降低。

利用电炉热装铁水降低残余元素的含量,利用碳氧反应促进钢中夹杂物和气体的上浮。通过流渣排除,严格控制终点碳,为精炼工序控制成分创造良好的条件。采用偏心炉底出钢,杜绝氧化渣进入钢包;在精炼前期强化脱氧,控制炉渣碱度和流动性,控制酸溶铝含量;调整LF炉吹氩流量(40~150 L/min),有效均匀成分,使钢水中结合氧大幅度下降;添加铝粒和电石,快速降低渣中氧含量。保持白渣,使钢中氧化铁含量很低,以利于钢水中的氧向渣中扩散,起到了很好的脱氧效果,使钢的纯净度和氧含量达到一个较好的水平。具体控制措施如下:

1)电炉冶炼终点碳控制电炉冶炼过程中产生的夹杂物主要是在出钢时钢水脱氧反应的产物。电炉冶炼工序对氧含量和夹杂物控制的重点是控制钢水终点碳含量和优化脱氧剂的使用,目标是防止钢水过氧化、保证铝的脱氧效果、稳定合金收得率,从而获得稳定的钢水成分。

2)终点碳的控制和脱氧工艺。电炉冶炼终点时钢水碳含量显著地影响钢水中氧含量,进而显著影响钢水脱氧效果和脱氧剂及合金元素的收得率,并显著影响钢水成分的稳定性和脱氧后钢中夹杂物的数量和类型。根据碳氧反应平衡理论,在一定温度下碳氧浓度积等于常数,1 600℃时,碳氧浓度积为0.002 0~0.002 5。实际生产中,终点氧含量还受终点渣氧化铁、熔池温度的影响。根据碳氧积,当冶炼终点碳处于0.05%~0.10%时,终点碳含量越低,钢水中氧含量增加越显著,脱氧产物增加则越明显,产品则难以满足对钢中氧含量和清洁度的要求。根据对夹杂物和氧含量的较高控制要求,莱钢电炉冶炼要求钢水终点碳含量控制在≥0.20%。

3)铝脱氧。根据山钢股份莱芜分公司特钢事业部生产齿轮钢的经验,采用铝脱氧进行深度脱氧。根据20CrMnTiH钢的生产经验,若保证钢中铝控制在0.02%~0.05%,可以使钢中最终溶解氧降低到(5~8)×10-6,这为20CrMnTiH钢中总氧不超过20×10-6。提供了较好的基础。40CrB钢生产中也采用铝脱氧,并控制钢水中酸溶铝处于0.015%~0.040%。铝的加入量主要根据钢中氧含量和钢水过氧化的情况,一般控制钢芯铝加入量在1.5~2.5 kg/t。

4)LF+VD精炼钢中夹杂及氧含量控制。通过铝及其他合金元素脱氧,钢中溶解氧大幅度降低,但钢中全氧数量仍然较高,虽然大部分脱氧产物在钢水镇静过程中上浮,但仍有部分脱氧产物如Al2O3存在于钢中。同时由于出钢时,为了增强钢渣间反应,采取了钢渣混冲的出钢方式,LF精炼是去除夹杂、降低总氧含量、微调合金的主要工序。在精炼过程中选择合适精炼渣系和执行合理的软吹氩制度去除钢中夹杂物,降低总氧含量,提高钢的纯净度。喂铝线和硅钙线强化脱氧及夹杂物变形处理。通过VD真空脱气处理进一步降低钢中的气体含量,提高钢材的纯净度。控制VD前渣层在45~50 mm,利于氮的脱除,同时避免硼元素的氧化,从而稳定硼元素收得率,也能保证在VD过程中细微夹杂物的去除。加强VD真空脱气及硼的加入方式由VD后改为VD前,可以有效控制渣子变性,降低含硼钢的裂纹缺陷。

4.3 连铸过程控制

连铸采用全程保护浇铸避免二次氧化,具体措施:1)钢包中钢水采用高碱度,低氧化性渣覆盖,钢水在从精炼炉到连铸平台的过程中,大包内加入覆盖剂,隔绝空气和钢水的接触,防止钢水的二次氧化。在出钢及浇铸过程大包加钙质覆盖剂,提高钢包渣碱度,使其具有较强的吸附Al2O3、SiO2夹杂的能力,增强去除钢中夹杂物和降低氧含量能力,并减少其对包衬的侵蚀而生产夹杂物污染钢液。渣中加入铝粒、电石、碳化硅降低钢渣的氧化性,减少钢渣向钢液的传氧。2)大包至中间包,中间包到结晶器采用保护套管并吹氩保护。该措施避免了钢水二次氧化。3)中间包内加入碱性覆盖剂,结晶器内加保护渣,中间包覆盖剂和结晶器保护渣,隔绝了钢水与空气的接触,避免了二次氧化,同时具有吸附酸性夹杂物的能力。

5 结 语

山钢股份莱芜分公司特钢事业部通过一系列工艺技术研究及改进,开发的40CrBM工程机械用钢化学成分稳定、洁净度高,其良好的淬透性等指标满足了用户技术要求,具有广阔的市场开发价值。

[1] F Hengere,J Beswick,A Kerrigan.Evaluation of the Continuous Cast ing Method for Beating Steel Production—SKF Experience[J].Cre ative Use of Bearing Steels,ASTM STP 1195,11C.Hoo,Ed.,Philadelphia,1993:239-251.

[2] 孙洪杰,王伟,吴兵.连铸坯夹杂原因分析[J],山东冶金,1998,20(6):31-33.

Production Practice and Crack Defect Analysis for 40CrBM Steel

GUO Zhiyuan

(The Special Steel Division of Laiwu Branch of Shandong Iron and Steel Co.,Ltd.,Laiwu 271104,China)

TF713

B

1004-4620(2017)05-0024-03

2017-08-24

郭志元,女,1984年生,2008年毕业于内蒙古科技大学材料成型及控制工程专业。现为莱钢特钢事业部工程师,从事产品研究及质量管理工作。