大功率电力电子器件相变冷却技术的实验研究*

2017-12-20马本栋胡书举王玲玲国建鸿

马本栋,胡书举,王玲玲,国建鸿

(中国科学院电工研究所,北京100190)

0 引 言

大功率电力电子装置作为电力设备电能转换和电路控制的关键部件,被广泛应用于高压直流输电、风力发电、光伏发电的变频设备。IGBT作为其核心器件,工作过程中频繁通、断,产生大量的热损耗,而IGBT本身有结温要求,结温影响器件使用寿命甚至直接损坏,降低了设备安全可靠性;随着设备向模块化、集成化、高频化、小型化的方向发展,解决IGBT的散热问题直接决定设备的运行稳定性、可靠性[1-5]。目前广泛应用的冷却方式主要包括:自然风冷、强迫风冷、水冷等,虽然一定程度上解决了散热问题,但仍存在各自的不足,自然风冷的散热效率低,很难满足电力电子设备高散热效率的要求。强迫风冷较自然风冷的散热效率大大提高,但其冷却过程中风扇的噪声大,可靠性低,给设备运行维护带来困难。,从散热的角度来说,水冷是非常理想的,但是水循环系统工艺要求高,安装复杂,维护工作量大,而且一旦漏水,会带来安全隐患[6-8]。上述冷却方式各有利弊,本文基于冷却介质相变吸热能力强的原则,采用相变冷却技术解决大功率电力电子设备的散热问题[9-12],已有相变冷却技术的文献,大多集中在相变介质性质[13]、相变冷却系统运行稳定性[14-15]等方面,忽略发生相变的散热器(冷板)结构对设备散热能力的影响,基于上述原因,设计两类冷板(含有强化换热结构冷板和非强化换热结构冷板),针对高压直流输电换流阀、变频器热损耗问题,研究对相变冷却系统散热效率的影响,为解决大功率电力电子器件的散热提供指导。

1 理论分析

1.1 IGBT相变冷却系统原理结构

如图1为IGBT相变冷却系统原理图,主要包括两大部分:冷凝器和冷板。其中,功率器件通过壁挂的方式安装在冷板上,工作过程中产生的热量通过壁面传递给冷板内部的冷却介质,冷却介质由液化蒸发气化带走热量,气化的冷却介质经过出气管进入冷凝器,与冷凝器中的冷却水进行二次换热,将冷却介质液化,再通过管路返回冷板,继续进行下一步的换热过程,以上描述为图1相变冷却技术自循环的全过程。

图1 相变冷却系统Fig.1 System for phase-change cooling

冷板的换热效率直接影响IGBT的结温,为提高冷板换热效率,本文对两种不同结构的冷板进行了换热效率研究,设计的两种结构的冷板:冷板1、冷板2(两个冷板的外部尺寸一致,内部增加强化换热结构不同)分别作为图1相变冷却系统冷板进行试验,其中冷板1含有强化换热翅片结构,冷板2为非强化换热翅片,在相同功耗条件下,通过测定两种结构条件下冷却系统冷板温度变化、流量、压力等,为高冷却效率冷板的结构设计提供数据支持。

1.2 冷板换热系数理论计算

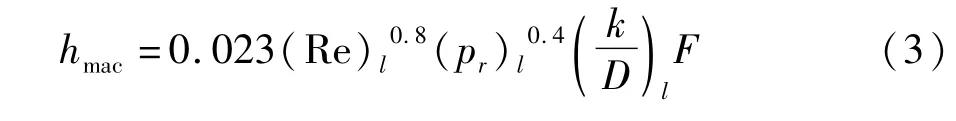

相变冷却技术采用相变换热原理,冷却介质与IGBT发热面接触,吸收IGBT产生的热量后相变汽化,带着热量,单位面积液体相变吸收的热量大于常规的空气、水冷方式的比热容所交换的热能。根据相变冷却的工作原理,提高相变的沸腾换热系数,可以更有效得带走发热部件的热量,使发热部件的表面温升更低,因此采用经典的chen氏两相传热关系分析IGBT在相变冷却条件下的温度分布。chen氏两相传热关系式如下:

式中s0为沸腾抑止因子,分别为:

强制对流传热系数可按Dittus-Boelter式计算,即:

泡核沸腾传热系数由Forster-Zuber关系式计算,即:

式中Re为雷诺系数;pr为临界压力;D为介质流通管道直径;k为导热系数;ρ为介质密度;μ为介质黏度系数;x为含气率。

由此可见,流速、通道宽度、含气率等对换热能力很大的影响。因此,有必要对相变冷却发生器(冷板)的内部结构、通道宽度等进行深入研究,为优化冷板结构提供指导。

2 温度场仿真分析

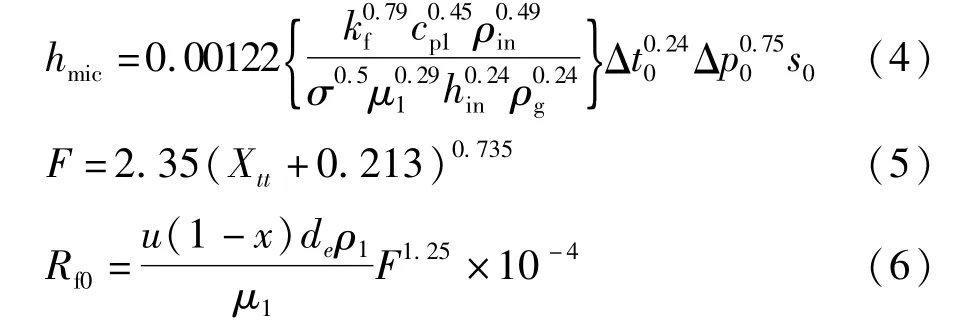

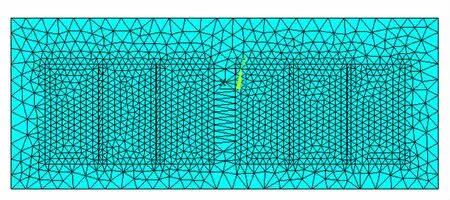

采用Ansys有限元热分析功能对相变冷却系统中冷板结构工作过程进行仿真,建模过程中,忽略热辐射等因素,简化建模、网格划分,结果见图2~图4。

2.1 条件设定

仿真的计算过程包括如下几个步骤:边界条件加载、载荷施加和运算结果分析。为了完成仿真运算,对实际的冷板装置进行假设:(1)功率器件产生的损耗通过冷板内部介质带走,忽略由于周围空气对流带走热量,仿真中将冷板与周围空气接触面设定为绝热面;(2)冷板内部介质温度均匀分布,冷板壁面与介质的对流换热系数相同;(3)功率模块的表面温度分布均匀。

图2 冷板1网格划分图Fig.2 Meshing graph of cold plate 1

图3 冷板2网格划分结果Fig.3 Meshing graph of cold plate 2

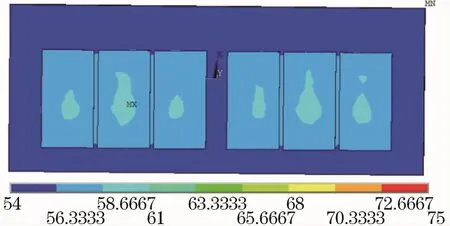

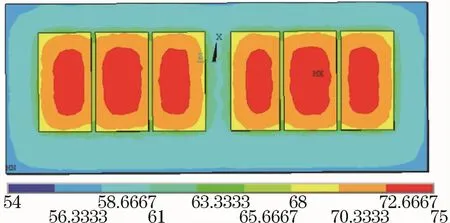

图4 3 000W冷板1温度分布图Fig.4 Temperature distribution graph of cold plate 1 under P=3 000W

2.2 仿真结果分析

图2、图3分别为冷板1、冷板2对应的网格划分结果,采用Thermal solid单元中Quad 4node 55单元类型,采用2.1所示边界条件分别对冷板结构的散热性能进行仿真,当冷板网格数N达到105量级后,增加网格数目对仿真结果增加值小于3%,认为网格数已经达到计算精确度,最终冷板1、冷板2的网格数分别为18 632、15 200。沸腾换热系数计算关系式作为边界条件通过编程带入Ansys仿真结果如图4~图7所示。其中,图4、图5分别对应冷板在损耗功率3 000W条件下温度场仿真结果(损耗功率指IGBT工作过程中,因器件散热造成的功率损失),图6、图7分别对应冷板在4 000 W条件下温度场仿真结果,从以上图中可得:(1)冷板表面温度比较均匀,接近于介质的沸腾温度,证明介质通过沸腾换热将液态转化为气态,带走加热模块的热量,测试点(位于从左向右第4块功率模块正上方5 mm处)位置温度都保持在60℃左右,满足器件的工作温度要求;(2)其它条件不变情况下,增加加热模块的功率,冷板的温度均有不同程度增加,温度分布均匀;(3)对比冷板在相同条件下温度场结果,冷板1在3 000 W和4 000W条件下的最高温度均低于冷板2对应功率条件的最高温度,且对应功率条件下,冷板1的温度分布更加均匀,证明不同的内部结构对冷板的散热能力有一定影响,冷板1内部结构设计优于冷板2。

图5 3 000W冷板2温度分布图Fig.5 Temperature distribution graph of cold plate 2 under P=3 000 W

图6 4 000W冷板1温度分布图Fig.6 Temperature distribution graph of cold plate 1 under P=4 000 W

图7 4 000W冷板2温度分布图Fig.7 Temperature distribution graph of cold plate 2 under P=4 000 W

3 实验及数据分析

3.1 实验方案

为了验证不同冷板内部结构散热能力的影响,采用相同的实验条件对分别对冷板1、冷板2进行实验,打开冷凝器二次冷却设备,并向电力电子器件通电,模拟器件工作条件下的功率损耗值,通过调压器调节电压,实现热功率损耗的变化,从2 500 W起,以500 W为单位进行变化至4 500 W(其中该设备正常的工作热功率损耗为3 000 W、4 500 W为过负荷条件下器件的极限热损耗功率),采用采集仪记录下每次的温度、压力及功率值,重复进行实验避免误差。

采用热电偶温度传感器测得冷板不同位置的温度情况,测温点具体位置分布为:(1)每个电力电子器件下布置一个热电偶温度传感器,监测器件的温度,共有六个测温点;(2)电力电子器件2上部冷板的温度传感器,为器件运行时IGBT常规温度监测点;(3)压力表布置,在冷板出气管、回液管及冷凝器上端布置压力传感器,目的是监测冷板内部及冷凝器内部压力变化情况。

3.2 实验数据分析

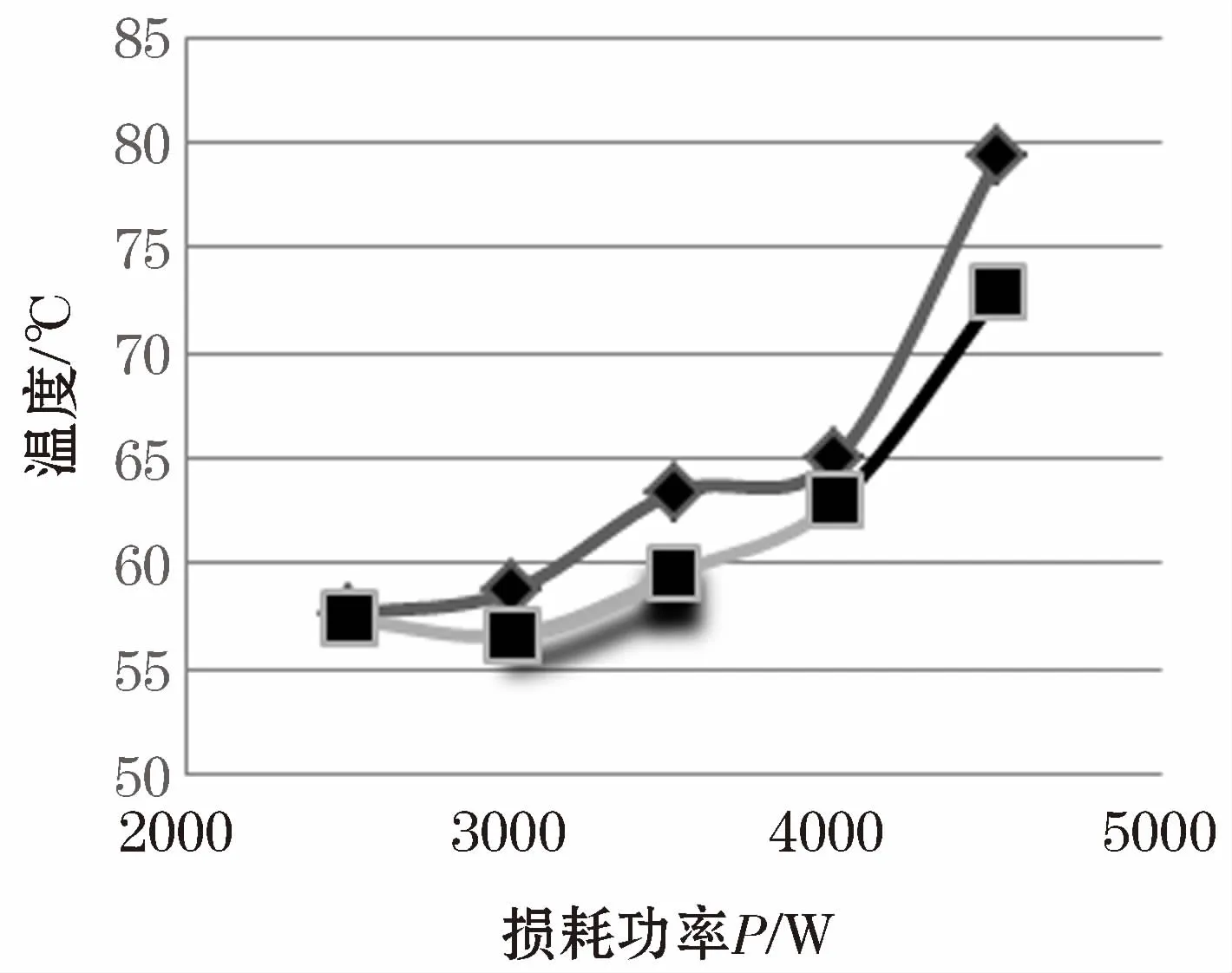

图8所示的数据分别为冷板1、冷板2常规测温点在不同热损耗功率条件下温度变化情况,其中■代表冷板1,◆代表冷板2,表示在不同功率条件下温度变化情况。随着变流装置损耗功率的增大,冷板测温点温度不断上升,当功率总损耗达到4 500W时(变流器最大过负荷设计值),功率模块与冷板接触面的中心温度达到最大,冷板1最高温度为78℃,冷板2的最高温度为72℃,低于功率器件所要求的最高壳体温度。相同功率条件下,冷板1测温点温度低于冷板2测温点温度,证明相同条件下,冷板1的散热效果优于冷板2。对比实验数据与仿真数据,可得:冷板1在3 000 W、4 000 W功率条件下,测温点温度分别为56.6℃(图8)、62.9℃(图8),对应仿真结果分别为55℃(图3)、62℃(图4),误差率分别为2.8%、1.4%,冷板 2在 3 000 W、4 000 W功率条件下,温度分别为58.7℃(图8)、65℃(图8),对应仿真结果分别为57℃(图3)、68℃(图4),误差率分别为2.9%、4.6%,最大绝对误差为3℃,表明理论分析方法的正确性。

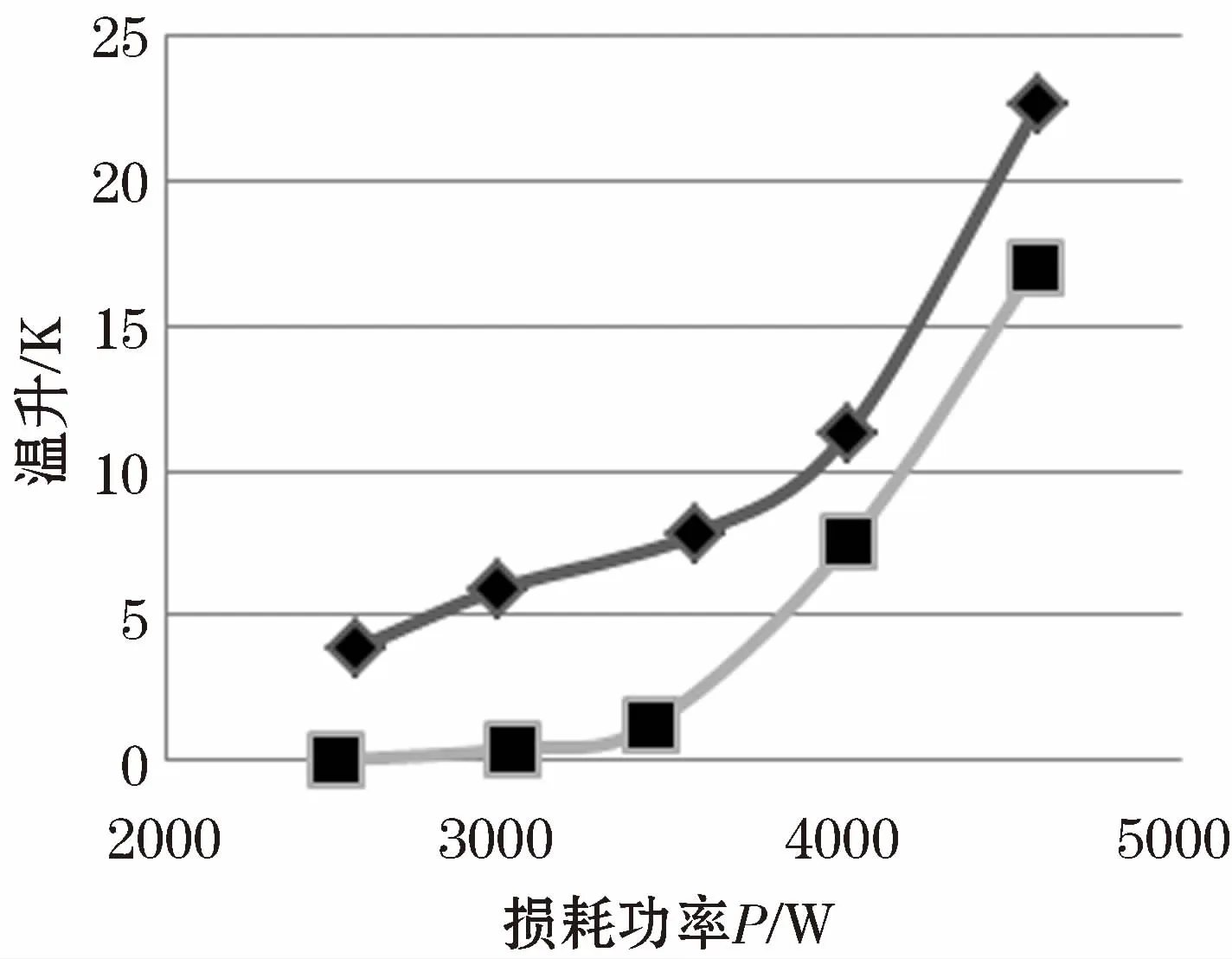

为了更进一步研究不同内部结构的冷板对功率模块散热能力的影响,选取常规测温点及电力电子器件下的温升进行分析,其中图9为两个冷板常规测温点的温升变化情况,图10为功率模块下温升变化情况,其中■代表冷板1,◆代表冷板2。由两幅图可得:

图8 两个测温点温度与损耗功率关系Fig.8 Temperature change versus loss power for the twomeasuring temperature points

图9 测温点温升与功率损耗关系ig.9 Temperature rise versus loss power for the twomeasuring temperature points

图10 IGBT温升与功率损耗关系Fig.10 Temperature rise versus loss power for the IGBT

(1)随着损耗功率的不断增加,两图中温升不断增大,且最大温升对应热损耗为4 500 W的功率,与图8不同功率条件下温度变化情况基本一致,符合相变冷却技术的一般规律;

(2)比较两图可得,当热损耗功率低于3 500 W时(变流器一组IGBT功耗设计值,温升基本保持在一个稳定的范围内,冷板的工作状态良好,当热损耗功率超过4 000W后,温升变化突然增大,造成该结果的原因为设备在该功率条件下循环回路的阻力超过设计值,出现间歇性环状流液膜干涸问题;

(3)对比图9、图10,同等条件下冷板1的温升低于冷板2,模块下温升变化更加明显,冷板1内部与冷却介质接触的面积更大,散热效率更高,符合热力交换的原理;

(4)对比风冷[16]水冷在电力电子器件冷却方面的数据结果,相同功率条件下,相变冷却与风冷、水冷的效果基本一致,且相变冷却方式的散热效率更高、且自循环满足经济性方面要求。对比冷板的工作状况,证明该装置的散热效果仍有一定的优化空间,为了进一步提高该装置的稳定性,可通过对其结构进行优化、回液管的直径增大等优化该冷却装置,为更高要求的变流器冷却装置设计提供指导。

4 结束语

分别完成两种结构的冷板系统试验,结果如下:

(1)器件表面最高温度都低于器件的结温,可见本实验装置及采用的介质都可用于大功率电力电子变频设备中;

(2)对比两种冷板结构的测温点温度变化情况,冷板1冷却效果优于冷板2的,究其原因,相对于冷板2,冷板1的强化换热翅片有效的散热面积更大一些,散热效率更高;

(3)Ansys有限元软件仿真对冷板1进行三维建模,仿真该结构的温度变化情况,证明仿真结果与试验结果的一致性。