提高氢氧化铝白度、降低氢氧化铝中氧化钠含量的研究

2017-12-20冯延磊曹国楚

冯延磊,曹国楚, 马 昕

(河南能源义煤公司义翔铝业,河南 三门峡 472435)

提高氢氧化铝白度、降低氢氧化铝中氧化钠含量的研究

冯延磊,曹国楚, 马 昕

(河南能源义煤公司义翔铝业,河南 三门峡 472435)

分析了某氧化铝厂生产的氢氧化铝白度和氢氧化铝中氧化钠含量的现状,找到了影响氢氧化铝白度和氢氧化铝中氧化钠含量的因素,通过采取相应措施对现有工艺和控制条件进行优化,最终取得较好效果。

氢氧化铝;白度;氧化钠;晶格碱

某氧化铝厂氧化铝产能50万t/a,其中有一条10万吨生产线和一条40万吨生产线,两条生产线均采用强化拜耳法生产工艺,所用矿石为当地一水硬铝石。此前以生产冶金级氧化铝为主,但由于规模小、成本高,和同行业比冶金级氧化铝无竞争优势,为提高经济效益,公司提出了10万吨生产线以生产高白、低钠化学级氢氧化铝为主的产品结构转型方案,通过采取相应措施对现有工艺进行优化,最终取得较好效果。下文对其提高氢氧化铝白度、降低氢氧化铝中氧化钠含量的措施进行分析。

1 提高氢氧化铝白度

1.1 现状分析

某氧化铝厂10万吨生产线生产的氢氧化铝白度仅64%,远未达到化学级白度85%以上的要求,为了搞清氢氧化铝白度低的原因,通过收集生产运行数据、察看生产现场、原料中间物料及氢氧化铝产品取样分析,基本确定,生产流程中的TOC(有机物)和草酸根的浓度较高,对生产的危害主要有:①降低分解速率和氧化铝产出率;②不利于分解产物氢氧化铝的沉降、过滤和分级;③种分槽内产生大量泡沫;④加速分解槽内氢氧化铝结疤;⑤溶液带颜色直至黑褐色,分解产物氢氧化铝的白度降低,影响了产品的销售。对氧化铝生产流程中固相及液相的有机物进行分析,结果如表1和表2所示。

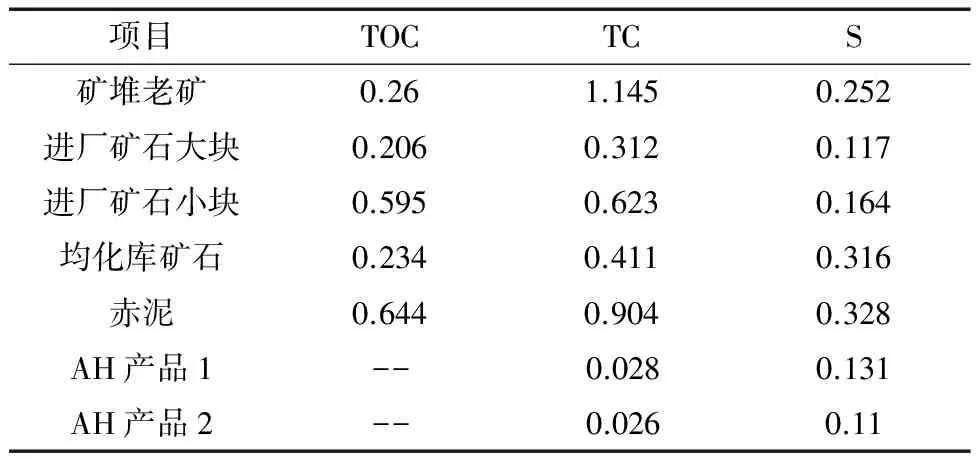

表1 生产中流程中固相有机物分析 %

表2 生产流程中液相分析 g/L

由表1可知,该厂所用的矿石有机物含量较高,属于高有机物矿石,矿石中TOC最高含量为0.595%,硫的含量也较高。液相中的TOC和草酸根较高。该厂铝土矿主要产于三门峡地区,此地区煤层丰富、矿石中有机物含量高,同时该厂没有自采矿,全部为外购矿,矿石来源不稳定,工厂投产至今已有12年,流程中有机物逐步累积,近几年也没有进行排盐,有机物随母液循环累积加快。

1.2 采取措施

1.2.1 两条生产线隔离,不断稀释10万吨生产线有机物

受供矿条件限制,从供矿源头控制有机物进入系统难于实现,因此确定采用把10万吨生产线与40万吨/年生产线隔离的办法来处理有机物。

40万吨生产线生产非冶金级氧化铝,10万吨生产线生产高白、低钠化学级氢氧化铝,生产系统全部补碱补入小生产线,再通过10万吨生产线的分解母液向40万吨生产线补碱,实现两系统平衡。10万吨生产线通过补入新碱使系统的机物降低,含有机物的分解母液分流一部分给40万吨生产线补碱,40万吨生产线产品经焙烧可以烧掉有机物。调整补碱方式后系统液量和相关的工艺参数调整如下:

表3 改动前后10万吨系统相关参数工艺参数

注:改动后原矿浆固含增加量约为8g/L;10万吨生产线向40万吨生产线补送分解母液量为27m3/h。

1.2.2 添加氧化剂,氧化掉系统中有机物

氧化剂在10万吨生产线的溶出系统加入,将长链有机物氧化为短链有机物,随赤泥排出;同时也可以将硫氧化,减少产品中的硫及铁的含量。

安全注意事项:在加氧化剂之前,检查并保证溶出系统不凝性气体排放管道畅通;在溶出作业区不得吸烟,不得在密闭的空间动焊。

1.3 取得效果

由于两条生产线隔离时间须2个月,10万吨生产线通过先加1个月氧化剂后,氢氧化铝白度由64%提高至76%,然后两条生产线隔离后25天内氢氧化铝白度提高到了85%,达到了预期目的。

2 降低氢氧化铝中氧化钠含量

2.1 现状分析

高温α-氧化铝是化学级氢氧化铝的重要用途之一,占总用量的25%~30%[1],其主要用途:①电子工业集成电路基片、封装材料、电路板、电子插件;②电气工业高压绝缘器;③汽车和飞机内燃用的火花塞;④耐磨陶瓷器件(炉心管、泵等);⑤高级耐火材料。氧化钠含量是衡量高温α-氧化铝品级的重要技术指标之一,高温α-氧化铝中氧化钠来自其原料氢氧化铝,因此降低氢氧化铝中氧化钠含量对该氧化铝厂产品结构调整有着极其重要的意义。

氢氧化铝中氧化钠含量有三种:①晶格碱,水无法洗去;②硅酸钠结合碱,此部分碱含量极少,主要由精液脱硅指数决定;③AH附碱,主要由平盘的洗涤效果决定。此前该氧化铝厂10万吨生产线生产的氢氧化铝中氧化钠含量为0.18%,在同行业中处于较好水平,但和≤0.1%的低钠氢氧化铝标准还有一定差距。其中硅酸钠结合碱0.0033%、附碱0.023%、晶格碱0.1537%,因此:①晶格碱0.135%是影响氢氧化铝中氧化钠含量的主要因素;②附碱0.02%是影响氢氧化铝中氧化钠含量的重要因素。

2.2 采取措施

2.2.1 降低氢氧化中晶格碱

晶格碱的形成机理:铝酸钠溶液分解过快时,会导致析出的细小晶粒来不及长大,便同其它小晶粒附聚在一起产生结晶不完善的结合体,其中就形成了许多空隙,这些空隙会包裹大量溶液中游离的碱,即结晶碱,从而使氢氧化铝中钠的含量大大增加。因此要降低产品中的钠含量,首先要控制好铝酸钠溶液的分解速度,使氢氧化铝在晶核的基础上慢慢长大,形成结晶完善的产品。

影响氢氧化铝中晶格碱含量主要因素:分解温度、分解时间、精液NK、种子量等。

(1)温度影响:在种子量相同的情况下,分解初温越高,铝酸钠溶液稳定性越强,进行分解诱导期越长,氢氧化铝结晶越完善,氢氧化铝中氧化钠含量越低。

(2)分解时间:分解时间越长,氢氧化铝结晶越完善,氢氧化铝中氧化钠含量有降低趋势。

(3)精液NK、ak影响:精液NK、ak越高,进行分解诱导期越长,分解速度越慢,氢氧化铝结晶越完善,氢氧化铝中氧化钠含量越低。

为降低结晶碱,10万吨生产线分解温度首槽温度由62℃提高至65℃;分解体积由15000m3提高至16000m3以上,分解时间延长4小时;溶出ak由1.44提高至1.48,精液ak相应由1.51提高1.56;分解前期分解速度较快为延缓分解速度,中间降温由原从3#分解槽开始中间降温现改4#槽开始中间降温。

为减少因提高分解温度、精液ak对分解率的影响,采取对工艺流程进行技改,将强滤液由原来进蒸发原液现改为进分解首槽,相当稀释分解浓度,既提高了分解率又延缓分解初期分解速度,降低了结晶碱。

2.2.2 降低氢氧化铝附碱

10万吨生产线所用平盘为40m2,下料量40~50m3/h,洗涤水量13m3/h,氢铝附碱平均0.023%,洗涤水量增加到18m3/h,氢铝附碱降至0.015%。

2.3 取得效果

通过应用以上两个措施,3个月的调整,10万吨生产线氢氧化铝中氧化钠含量0.09%,其中硅酸钠结合碱0.0033%、附碱0.015%、晶格碱0.0717%,达到了低钠氢氧化铝的标准。

3 结语

通过对某氧化铝厂生产的氢氧化铝白度和氢氧化铝中氧化钠含量的现状进行分析,采取相应措施对现有工艺和控制条件进行优化,10万吨生产线氢氧化铝白度由64%提高至85%、氢氧化铝中氧化钠含量由0.18%降至0.09%,达到了化学品氢氧化铝的指标要求,从而为同行业从业者提供一些借鉴。

[1] 王 玉,郭东峰.低钠氧化铝的研制及条件控制[J].轻金属.2000(6):26-27.

2017-09-25

冯延磊(1981—),工程师,本科,主要从事氧化铝生产工艺研究工作,供职于河南能源义煤公司义翔铝业。

TQ133.1

A

1008-021X(2017)22-0029-02

(本文文献格式:冯延磊,曹国楚,马昕.提高氢氧化铝白度、降低氢氧化铝中氧化钠含量的研究[J].山东化工,2017,46(22):29-30.)