惯性器件精密零件微小毛刺去除技术研究

2017-12-20唐照芳徐志强

唐照芳,徐志强,张 路

(北京航天控制仪器研究所,北京100039)

惯性器件精密零件微小毛刺去除技术研究

唐照芳,徐志强,张 路

(北京航天控制仪器研究所,北京100039)

针对惯性器件中的外形复杂类零件、通孔交叉孔类零件、特殊材料类零件等微小毛刺去除需求,分析了现有控制工艺方法不足。通过开展高效率、高质量的零件毛刺去除试验,研究了磨粒流去毛刺、磁力研磨去毛刺、强力超声波去毛刺等精密去毛刺新方法对产品质量的影响,分析了先进去毛刺工艺方法的适用性,探索了惯性器件零件去毛刺技术发展方向。

惯性器件;去毛刺;强力超声波;磁力研磨

0 引言

航天惯性器件是一种精密的机械电气装置,同其他精密机械和仪器比较,其产品零件的加工精度要求极高。仪表的关键零部件的主要部位的尺寸精度、形状误差和配合精度要求达到微米和亚微米级,表面粗糙度要求小于Ra0.05μm,甚至小于Ra0.025μm。在此加工精度下的零件表面边缘如果存在毛刺,很容易导致工作面划伤,从而引发惯性产品涡流力矩增大,造成仪表精度下降。同时,加工表面毛刺还是惯性器件产生多余物问题的主要来源。这些毛刺若在使用过程中脱落,一旦移动到仪表敏感工作部位,会表现为仪表故障,对产品造成致命性故障,例如造成马达系统卡死、仪表电器件短路等。

随着惯性器件批生产任务产能不断增大,以传统手工去毛刺为主的生产方式在生产效率、产品质量、可靠性等方面均无法满足要求,已成为制约惯性器件发展的突出瓶颈。为提高惯性器件产品的可靠性,提升产能,在继承传统工艺技术基础上,深入开展先进、超精密、高效去除微小毛刺的新工艺、新方法研究,将是解决当前基础工艺水平制约产品质量、性能、可靠性等问题及批产能力的关键。

1 惯性器件精密零件分类及微小毛刺特点

根据精密零件结构特点,将惯性器件典型去毛刺零件分为以下3类:

(1)外形复杂类零件

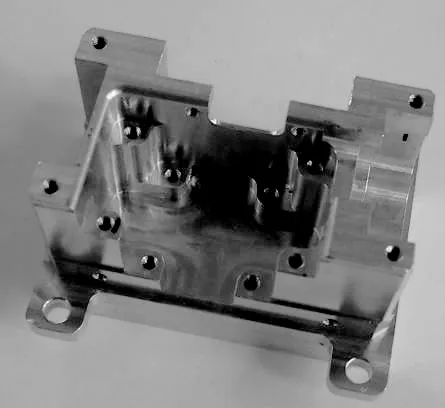

如图1所示,惯性器件箱体、底座类零件加工后有大量棱边需要去毛刺或进行倒钝处理,但需要去除毛刺地方较多,加工中稍有不慎就会产生刮刀跑刀现象,造成零件表面划伤。人工去毛刺劳动强度大,难以保证棱边外观的一致性。

图1 底座零件Fig.1 Part of pedestal

如图2所示,石英表用轭铁零件,材料为低膨胀合金4J36,结构复杂且生产批量大,对零件毛刺和表面精度要求高(Ra0.2μm),毛刺去除是石英表生产过程中最花费时间和人力的环节。

图2 轭铁零件Fig.2 Part of magnetic excitation ring

(2)通孔交叉孔类零件

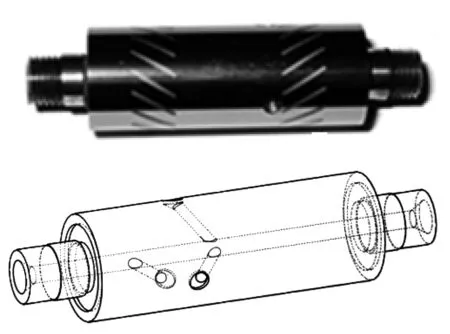

如图3所示,动压马达轴材料为GT35钢结硬质合金,属于难加工材料。轴中心孔为φ1.3mm,长度为33mm;3个斜孔(导线通孔)为 φ0.8mm,采用电火花工艺制孔。电火花工艺导致各孔内壁存在大面积的烧蚀情况,表面凹凸不平,且孔口存在烧蚀瘤,交叉孔口毛刺去除异常困难。传统工艺采用人工丝线+研磨膏的方式,存在加工效率低、孔内表面的硬质层及孔口烧蚀毛刺仍难以去除干净的问题。

图3 马达轴零件Fig.3 Part of motor shaft

(3)特殊材料类零件

如图4所示,叠片类零件如陀螺电机、旋转变压器、传感器的定子、转子等。此类零件片与片之间由胶液黏接而成,所以去毛刺时不能用刮刀或锉刀用力去除,否则会导致叠片间开裂。故此类零件手工去毛刺时只能采用砂纸或油石轻轻去除棱边毛刺,但这样不但效率低下,而且人工成本高。

图4 叠片零件Fig.4 Part of Iamination

综上,惯性器件精密零件毛刺具有以下特点:1)仪表工作面要求高。一般在Ra0.05μm左右,因此要求毛刺去除工艺过程不能带来加工面的损伤;2)隐蔽性强,去除难度大。零件结构本身具有的盲孔、交叉孔、内腔、沟槽、窄缝等结构,易存在毛刺去除不彻底的情况;3)毛刺残留后果严重。仪表工作过程中产生的微小毛刺脱落形成多余物,一旦移动到关键部位,将引起活动部件卡滞、重要工作面划伤、绝缘性能下降、密封性能下降等一系列问题,因此对毛刺的数量和大小控制要求极严格。

所以,在选择去毛刺方法时,需要根据零件的材料、结构、性质及精度要求,还要注意零件表面粗糙度、尺寸公差、变形以及残余应力变化等,综合考虑多方面因素,研究针对性的解决措施和技术手段,确定最佳毛刺去除方法。

2 惯性器件精密零件去毛刺现有工艺

现有惯性器件零件生产过程中比较普遍的去毛刺工艺方法主要有:自制专用刮刀、机床倒角刀具切削去毛刺、光整去毛刺、软性磨头打磨去毛刺、磨料光整去毛刺等。

(1)自制专用刀具手工去除

针对产品中相交孔、异型槽、锐边、穿线孔、盲孔、小螺纹孔等结构,使用刮刀、锉刀或自制专用去毛刺刀具。目前主要依靠手工操作,对工人技能和责任心要求高,劳动强度大,质量不稳定,容易造成零件划伤或产生二次毛刺。

(2)倒角刀具切削去毛刺

利用倒角刀具在车削、铣削等加工过程中增加倒角工艺,将加工形成的飞边毛刺去除。这种工艺方法可以在加工过程中一次装卡完成,加工一致性好、效率高。但是在倒角切削过程中由于塑性变形,又会形成新的微小毛刺,不能完全满足超精密零件技术要求。

(3)光整去毛刺

振动磨粒去毛刺方法利用成型聚氨酯衬里内腔,将零件置于混合磨粒介质中,通过旋转和振动产生的撞击、刮蹭去除毛刺。操作简单、效率高、一致性好、适于批量生产,但只适用于外表面毛刺或较大内孔腔体毛刺场合,且由于去除中零件表面二次损伤,适用于对零件表面质量要求不高的毛刺去除。

(4)软性磨头去毛刺

采用电动和气动打磨工具,使用硅树脂系列的软性抛磨头,硅树脂磨头软硬适中,对零件伤害小,操作技能要求低,去毛刺效率高。

现有的去毛刺工艺方法一定程度上解决了航天惯性器件型号生产中的去毛刺工艺要求,但仍存在较大的问题,主要包括:

1)现有去毛刺工序都为技能人员手工操作,能利用的工具十分简陋,没有专用设备,加工效率极低,无法保证彻底去除毛刺,不适于批量生产需求。

2)对于关键零件的超精密级去毛刺要求,现有工艺方法不仅不能满足产品设计要求,而且在一定程度上降低了产品的性能。

3)对先进去毛刺新工艺、新技术了解少,对其应用适用性研究不够,影响了航天产品质量和可靠性的提升。

3 惯性器件零件精密去毛刺工艺试验

随着科技发展,精密去毛刺技术发展很快,出现了很多新技术、新方法。但是由于每种工艺方法的特点及局限性,不一定能够满足具体零件的技术要求(材料、结构、精度要求等)。针对航天惯性器件精密零件去毛刺应用需求,选取典型精密零件,开展了精密去毛刺技术调研和工艺试验,对去毛刺效果进行验证和评价。

3.1 磨粒流加工技术

磨粒流加工技术是一项精饰去毛刺新工艺,此工艺特别适合于刚刚进入精加工阶段的毛刺。如图5所示,磨粒流设备的加工原理是通过一种挤压方法,其磨料具有流动性,其中的颗粒不断地对工件表面进行研磨,完成抛光和去毛刺加工。

图5 磨粒流设备原理Fig.5 Mechanism of abrasive flow

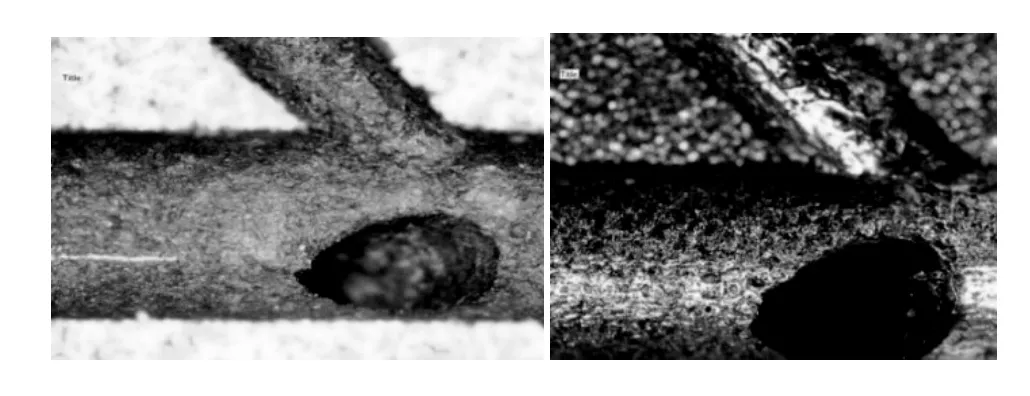

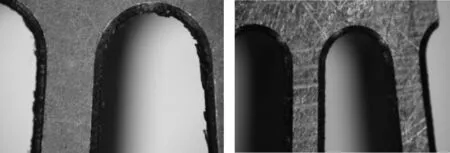

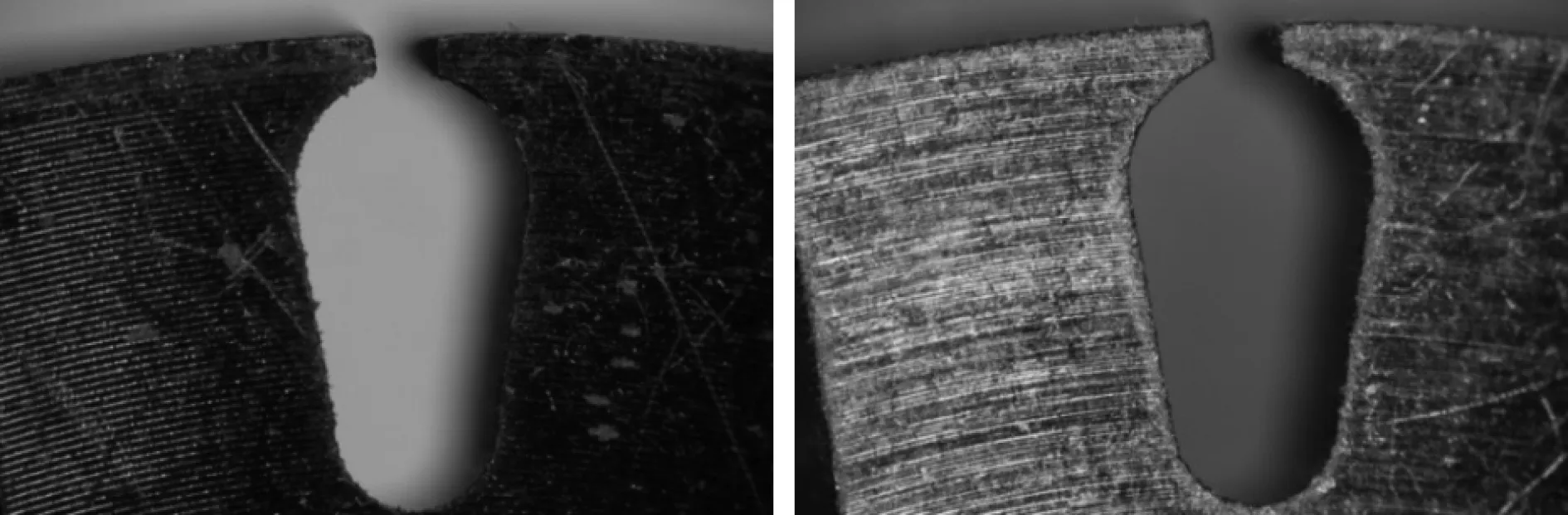

如图6所示,使用磨粒流设备去除马达轴内孔毛刺,高效快捷地去除了马达轴零件交叉孔内的毛刺,同时能够保证尺寸和形位精度不变;也解决了马达轴交叉孔清洗难的问题,提高了产品的合格率和质量的稳定性。

图6 马达轴内孔去毛刺前后对比图Fig.6 Comparison of internal hole of the motor shaft between before and after deburring

磨粒流是采用研磨去量的工作方式,必须精确控制工艺参数。针对零件必须制定专用工装,加工效率偏低。

3.2 强力超声波去毛刺技术

强力超声波去毛刺技术是革新的超声波清洗技术,强力超声波在液体中产生真空气穴,然后利用空穴在生成和消失时的高压水流冲击力进行去毛刺。强力超声波去毛刺技术的单位强度为3w/cm2~3.5w/cm2,是普通超声波清洗机的 10~20倍,能去除微小毛刺,且提高零件清洁度。

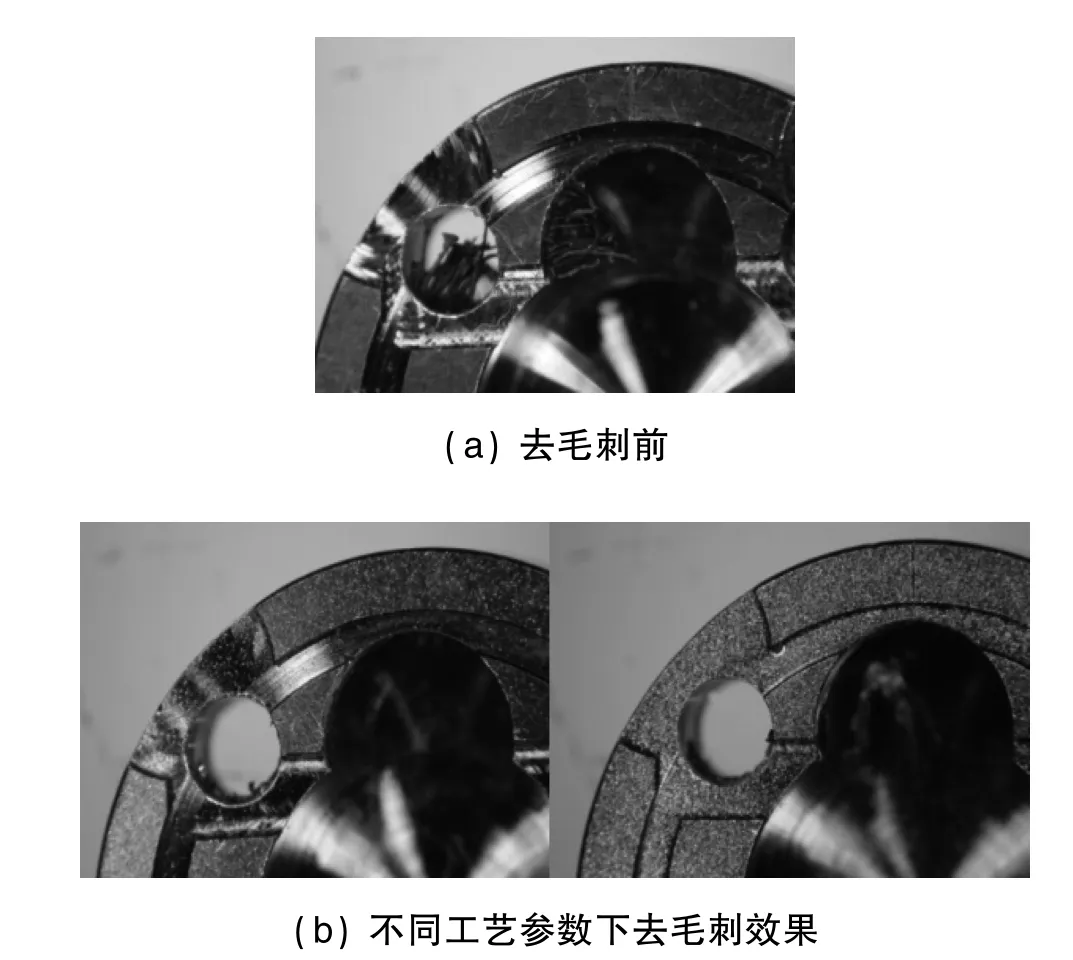

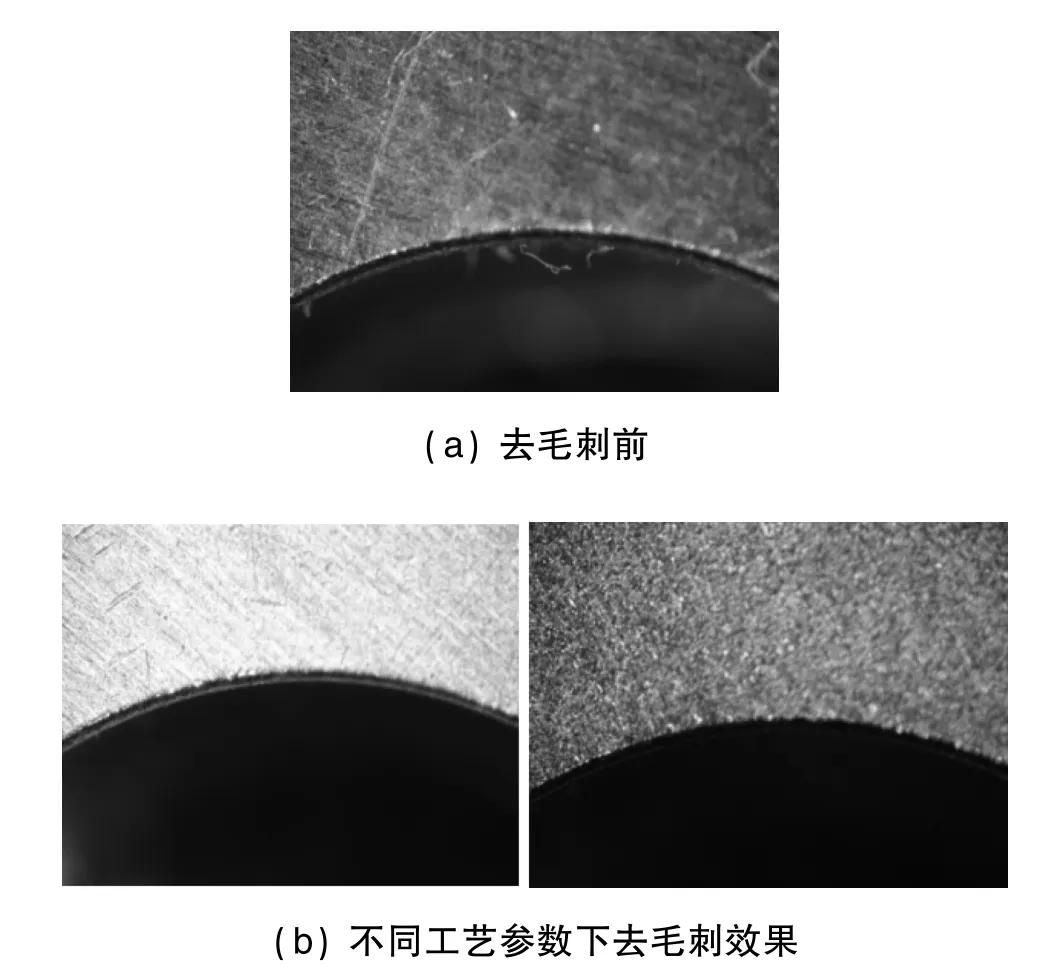

如图7~图9所示,使用强力超声波设备去除底座、叠片等零件毛刺,可有效去除零件内部细微毛刺及其他多余物,整体提高了零件的洁净度。去除毛刺时间短(5min)、效率高(可批量加工),同时不影响零件尺寸精度和表面粗糙度,适宜去除零件精密加工后的较小毛刺。

图7 底座(局部)去毛刺前后对比图Fig.7 Comparison of pedestal between before and after deburring

强力超声波设备使用纯水对零件进行物理打击,是一种环保的工艺方法。但是对于一些结合力较大的翻边去除效果差,需要采用其他去毛刺方法对零件进行预处理,才能达到较好的效果。

图8 铝合金零件槽口去毛刺前后对比图Fig.8 Comparison of Aluminum alloy parts slot between before and after deburring

图9 叠片去毛刺前后对比图Fig.9 Comparison of Iamination between before and after deburring

3.3 磁力研磨去毛刺技术

磁力研磨是将零件放入两磁极形成的磁场中,在零件和磁极的间隙中放入磁性磨料,磨料在磁场力的作用下沿磁力线方向整齐排列,形成一只柔软且具有一定刚性的磁研磨刷,当工件在磁场中旋转井作轴向振动时,零件与磨料发生相对运动,磨料就对工件表面进行研磨加工。

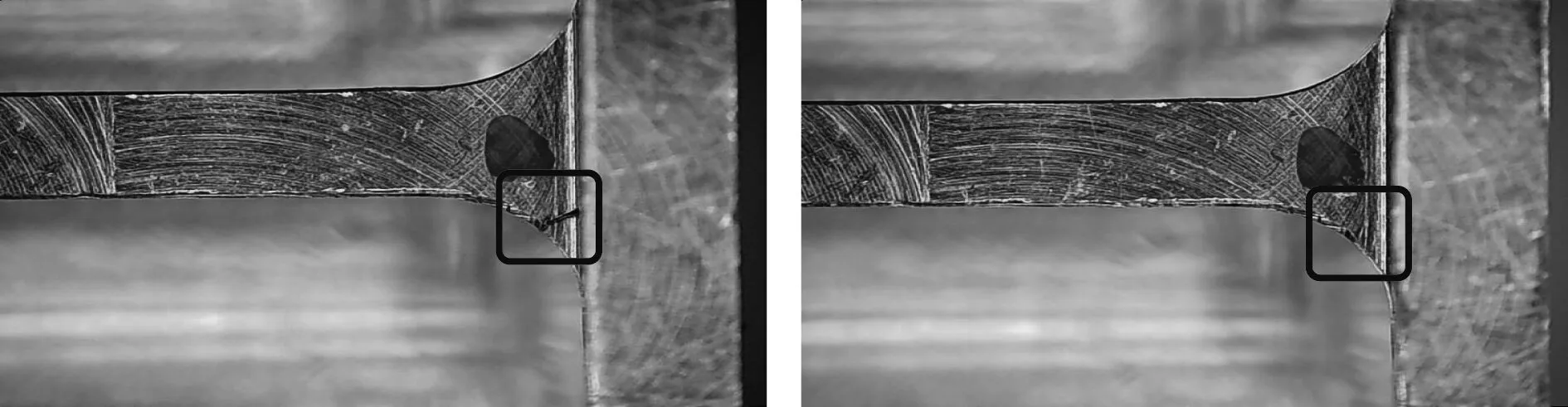

如图10、图11所示,使用磁力研磨设备对轭铁和底座零件进行去毛刺试验,能够短时间(5min)对小批量零件同时加工。能够有效去除锐边毛刺,同时棱边倒圆,零件尺寸精度不发生变化,棱边倒圆的尺寸随零件处理时间增加而微增。这种工艺无法去除零件内部特别是小孔内的毛刺,零件表面粗糙度随着加工时间增加而增加。此种工艺方法可以一次实现零件毛刺去除、抛光、清洗的多重效果。

磁力研磨是一种投资少、效率高、用途广、质量好的精加工方法,但是磨料与零件相对运动,磨料对零件的撞击会对表面质量产生微量的影响,还需进一步研究。磁力研磨设备会对加工的铁基零件进行充磁,需要增加退磁工序。

图10 轭铁去毛刺前后对比图Fig.10 Comparison of yoke iron between before and after deburring

图11 底座(铝合金)去毛刺对比图Fig.11 Comparison of pedestal between before and after deburring

3.4 热能去毛刺技术

热能去毛刺是用氢氧气体或氧与天然气形成时混合气爆燃后产生的高温将毛刺烧掉。是将氢气或者甲烷与氧气的预混合可燃性气体通入一个密闭的容器内,经火花塞点火,使混合气在瞬时内爆燃放出大量的热能而去除毛刺。

如图12、图13所示,使用热能去毛刺机床对软磁和钛合金材料零件进行去毛刺试验。软磁材料毛刺去除的圆润光滑,棱边倒圆R0.05mm~0.1mm。钛合金材料最低压力、最低温度工艺参数也使得零件尖端烧蚀,40倍显微镜下毛刺未去除。

图12 软磁材料零件去毛刺前后对比图Fig.12 Comparison of soft magnetic material parts between before and after deburring

图13 钛合金材料零件去毛刺前后对比图Fig.13 Comparison of Titaium alloy parts between before and after deburring

热能去毛刺加工效率较高,但是其设备昂贵、工艺参数复杂,零件经过燃爆后,其氧化粉末会附着工件表面上,必须加以酸洗,一定程度上降低了热能去毛刺法的适用性。此种去毛刺方法对于硬质合金、高温合金、钛合金等材料的毛刺去除效果不好。

3.5 高速水流去毛刺技术

采用高压清洗机的数控加工控制系统,CNC5轴控制,可进行6面清洗。通过自动换刀系统,实现多种喷嘴进行清洗、去除切屑、毛刺。自动调压系统可任意设定喷嘴压力。

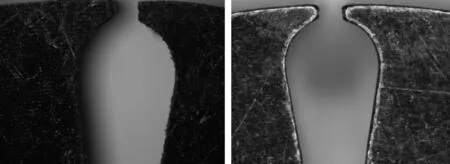

如图14、图15所示,高速水流去毛刺,能够有针对性地指定部位、指定方向加工,对非加工面基本没有影响,毛刺去除效果较好。

高压清洗机设备造价较高,对于不同零件需要编写专用的数控加工程序,工艺复杂。

图14 软磁材料零件去毛刺前后对比图Fig.14 Comparison of soft magnetic material parts between before and after deburring

图15 轭铁去毛刺前后对比图Fig.15 Comparison of yoke iron between before and after deburring

3.6 试验小结

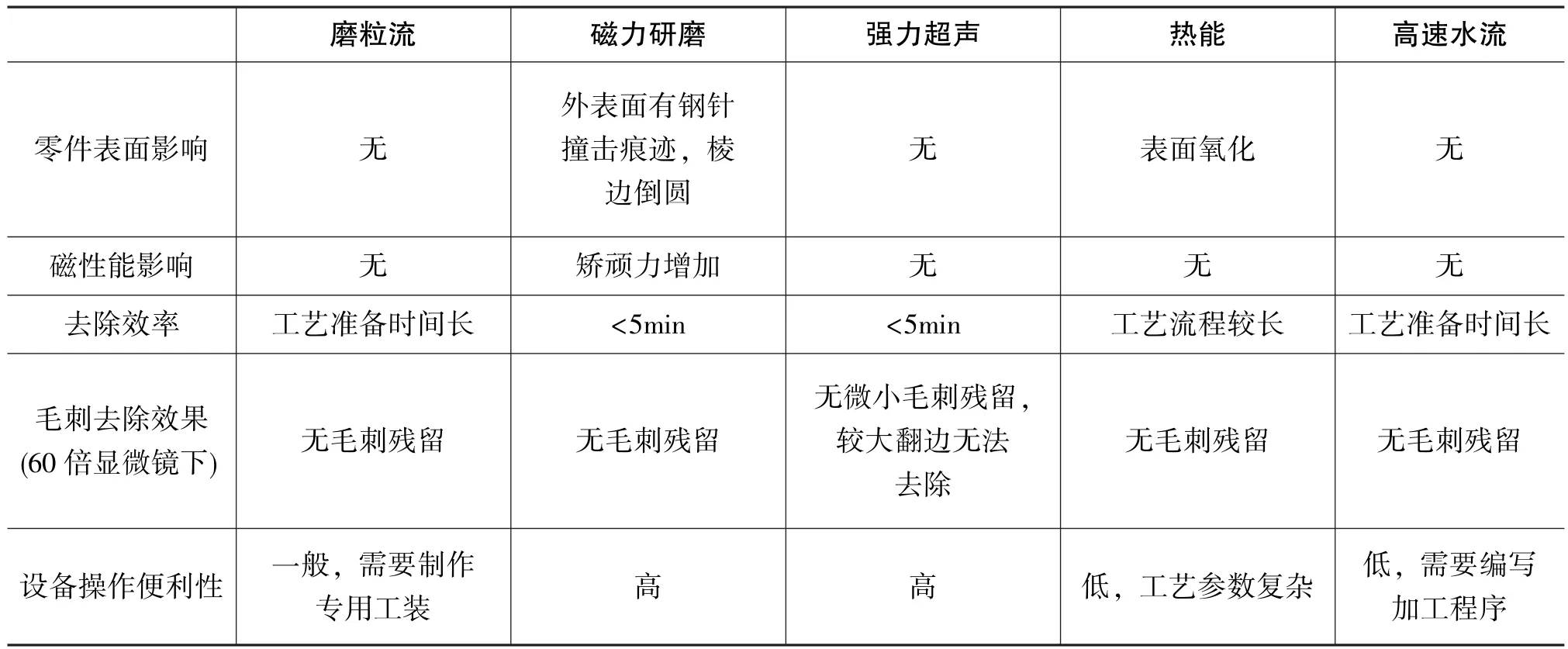

通过对试验结果分析,获得不同去毛刺技术 的对比效果,如表1所示。

表1 去毛刺技术的对比效果表Table 1 Comparison effect of different deburring technologies

4 结论

重视和提高微小毛刺控制技术将是精密加工向高精度、高质量、高效率、高水平的重要发展方向之一。本文通过开展惯性器件典型零件去毛刺加工试验,对比毛刺去除前后零件的表面质量、应力状态等,完成了磁力研磨去毛刺、强力超声去毛刺等技术在惯性器件产品的工艺应用研究,得到了如下结论:

1)强力超声波、磁力研磨去毛刺技术是适用于惯性器件精密零件毛刺去除方法,投资少、效率高、适用范围广、毛刺去除效果好,需要进一步开展以上精密去毛刺技术对产品性能的影响的研究。

2)磨粒流去毛刺技术是适用于惯性器件通孔、交叉孔类零件,后续将进一步提高磨粒流加工效率和完善去毛刺后清洗工艺。

3)热能和高速水流去毛刺技术使用的设备昂贵,且工艺复杂,对操作人员技能要求较高。热能去毛刺会使零件表面产生氧化层,高速水流去毛刺必须编写专用加工程序,这两种方法目前未在惯性器件零件加工生产中应用。

[1]陈燕,张广彬,韩冰,等.磁力研磨法对陶瓷管内表面超精密抛光技术的试验研究[J].摩擦学学报,2015,35(2): 131-137.CHEN Yan,ZHANG Guang-bin,HAN Bing,et al.Experimental investigation of magnetic abrasive finishing for super precision polishing of inner surface of the ceramic tube[J].Tribology,2015,35(2): 131-137.

[2]吕兴国,韩冰,陈燕.基于磁力研磨法对微型槽的精密研磨研究[J].航空制造技术,2016(14):93-96.LV Xing-guo,HAN Bing,CHEN Yan.Study on micro groove polishing based on magnetic abrasive finishing[J].Aeronautical Manufacturing Technology,2016(14): 93-96.

[3]张汉辰,陈红玲,杨胜强,等.超声空化去毛刺的理论分析及数值仿真[J]. 应用声学,2015,34(2):119-124.ZHANG Han-chen,CHEN Hong-ling,YANG Sheng-qiang,et al.Theoretical analysis and numerical simulation of ultrasonic cavitation deburring[J].Journal of Applied Acoustics,2015,34(2): 119-124.

[4]莫润阳,林书玉,王成会.超声空化的研究方法及进展[J]. 应用声学,2009,28(5): 389-400.MO Run-yang,LIN Shu-yu,WANG Cheng-hui.Methods of study on sound cavitation[J].Journal of Applied A-coustics,2009,28(5): 389-400.

[5]李俊烨,许颖,杨立峰,等.非直线管零件的磨粒流加工实验研究[J].中国机械工程,2014,25(13):1729-1734.LI Jun-ye,XU Ying,YANG Li-feng,et al.Research on a brasive flow machining experiments of nonlinear tubes[J].China Mechanical Engineering,2014,25 (13):1729-1734.

[6]朱永伟,王成,徐俊,等.固结磨料研磨垫孔隙结构对其加工性能的影响[J].光学精密工程,2014,22(4): 911-917.ZHU Yong-wei,WANG Cheng,XU Jun,et al.Influence of pore distribution of fixed abrasive pad on its machining performance[J].Optics and Precision Engineering,2014,22(4): 911-917.

Study on Micro⁃burr Removal Technology of Precision Components of Inertial Instrument

TANG Zhao-fang,XU Zhi-qiang,ZHANG Lu

(Beijing Institute of Aerospace Control Devices,Beijing 100039)

In this paper,in order to meet the need of micro-burr removal of complex shape parts,through-hole and cross-hole parts and special material parts in inertial devices,the disadvantages of the existing methods are analyzed.Then high-efficiency and high-quality deburring tests of parts are carried out,so as to study the influence of the new ultra-precision deburring method such as deburring of abrasive flow,deburring by magnetic force grinding,deburring by strong ultrasonic on the quality of the part.The applicability of the advanced deburring method is analyzed,and the development direction of the deburring technology of the inertial instrument parts is explored.

inertial instrument;deburring;strong ultrasonic;magnetic force grinding

V261

A

1674-5558(2017)04-01486

10.3969/j.issn.1674-5558.2017.06.011

2017-11-10

唐照芳,女,高级工程师,研究方向为精密加工。