立式环模秸秆压块机吨燃料能耗分析

2017-12-16戴晓锋王博文

戴晓锋,段 建,王博文,邵 峰

(扬州工业职业技术学院,江苏 扬州 225127)

立式环模秸秆压块机吨燃料能耗分析

戴晓锋,段 建,王博文,邵 峰

(扬州工业职业技术学院,江苏 扬州 225127)

分析立式环模秸秆压块机技术参数对吨燃料能耗的影响规律,可为优化立式环模秸秆压块机效能提供依据。在对压块机成型过程和机构受力分析的基础上,建立吨燃料能耗数学模型,利用Design-expert8.0.6绘制不同参数下的吨燃料能耗响应面图。分析表明:摩擦因数和辊模径比对压块机吨燃料能耗的影响较大,主轴转速影响不明显是由于压块机产量计算方式造成的;辊模径比越大,吨燃料能耗越低,但过大的辊模径比易出现“闷机”,过大的摩擦因数会降低压块机核心部件使用寿命;当主轴转速、辊模径比、摩擦因数分别为165r/min、0.40、0.4时,吨燃料能耗达到较优为30.72kW·h/t。

秸秆;立式环模压块机;吨燃料能耗

0 引言

将秸秆固化成型作为燃料,是当前综合利用秸秆资源的方式之一[1-2]。秸秆压块机可分为模辊式、螺旋式和柱塞式。模辊式压块机中的立式环模压块机具有原料分布均匀、结构紧凑、喂入量大、生产率高和易于维修等优点,是当前固化成型设备发展的主流方向[3-4];但立式环模秸秆压块机还存在能耗大导致生产成本过高的问题,从而限制了压块机的进一步推广使用[5]。现有关于压块机技术参数对能耗影响规律的研究较少,且对象多为环模制粒机,能耗计算方式大多为估算,计算结果较粗略[6-8]。

本文通过对立式环模压块机成型过程中压辊与环模受力的分析,建立吨燃料能耗模型,并通过Design-Expert8.0.6软件中响应面分析法,绘制不同参数条件下的吨燃料能耗响应面图,探究主轴转速、摩擦因数及辊模径比对压块机吨燃料能耗的影响规律,为降低压块机能耗和使用成本提供一定理论参考。

1 立式环模压块机工作原理

环模秸秆压块机由进料斗、压辊、环模、传动机构、电机及机架组成,如图1所示。工作时,电机通过皮带带动主轴转动,主轴带动压辊公转,压辊在公转同时也绕偏心轴自转;秸秆原料从上料机构输送到压块机的进料斗,然后进入压缩室,均匀地散布在环模四周;在压辊、环模、秸秆三者相互作用下,秸秆原料被不断挤入环模孔内,在秸秆相互挤压作用下,不断成型的压块从环模孔另一侧挤出,在自身重力的作用下,断裂成一定长度的成型压块,从出料斗左、右两侧出料,掉落在输料机上;输料机将压块运输到筛子上进行筛选,冷却后装袋密封[9]。

2 立式环模压块机能耗建模

2.1 压块机生产率建模

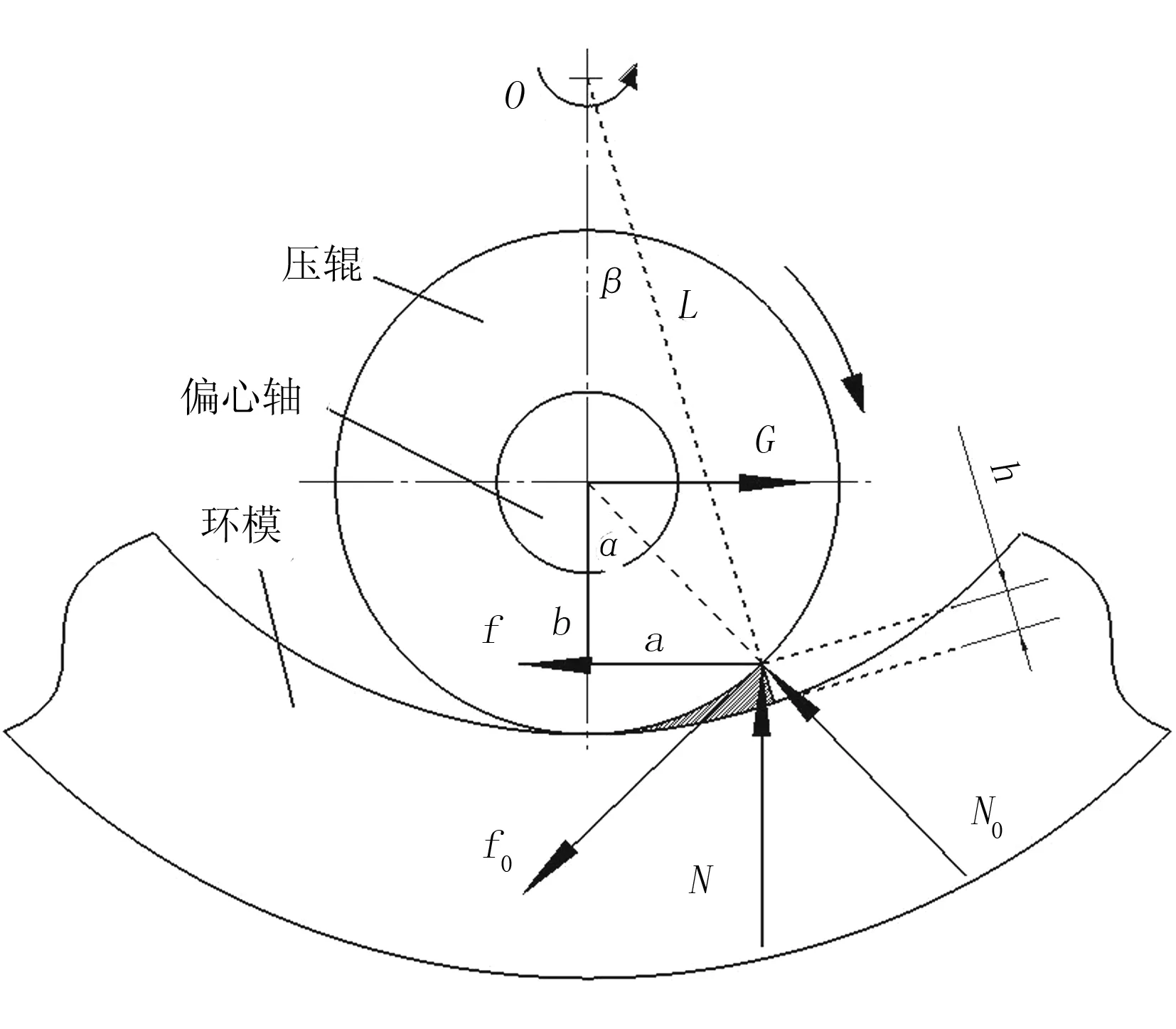

秸秆压缩成型时,压辊在主轴驱动下公转,将秸秆挤入到环模孔内。压辊和环模在挤压秸秆的接触点处,压辊在与秸秆产生的摩擦力作用下进行自转,压辊处于即将滑动但尚未滑动的临界状态,因此压辊可视为静止状态[10]。由于秸秆的存在,压辊对环模的作用力在攫入秸秆的包角上呈不断变化状态,而且压块机在压块成型过程中,压辊、环模和秸秆并非刚体,在压力的作用下相互会发生变形,环模通过秸秆传递对压辊的反作用力;在攫取秸秆包角处对压辊的作用力可简化为正压力N和摩擦力f,压辊的受力分析如图2所示[10]。对压辊中心点列力矩方程,因压辊处于静止状态,其力矩和为零,平衡方程为

M=N·a-f·b=0

(1)

其中,f=μ·N。

将其代入式(1),可得

(2)

图2 压辊受力分析

图2中,N0为压辊受到秸秆的压力;f0为压辊受到秸秆的摩擦力;f为秸秆对压辊的简化摩擦力;N为秸秆对压辊的简化正压力;a为接触点到压辊中心竖直线的最短距离;μ为压辊与秸秆的摩擦因数;r为压辊半径。

(3)

将式(2)代入式(3)可得

(4)

其中,b为压辊中心点到接触点水平线的最短距离。

(5)

将式(3)和式(4)代入式(5)可得

(6)

其中,α为接触点与压辊中心点的连线偏离压辊中心竖直线的角度。

(7)

将式(3)和式(4)代入式(7)可得

(8)

其中,R为环模的半径;β为接触点与主轴中心点的连线偏离主轴中心竖直线的角度。

(9)

将式(7)和式(8)代入式(9),可得

(10)

其中,L为主轴的中心点到压辊与秸秆接触点的距离。

h=R-L

(11)

其中,h为被挤入秸秆的高度。

将式(10)代入式(11),可得

(12)

压辊公转1周,被1个压辊挤入环模孔内的秸秆体积V为

(13)

压块机单位时间内的生产率Q为

Q=60π·B·Z·V·n·ρ

(14)

其中,Z为压辊个数;n为压辊公转转速;B为压辊厚度;ρ为预压区秸秆密度。

2.2 压块机功率建模

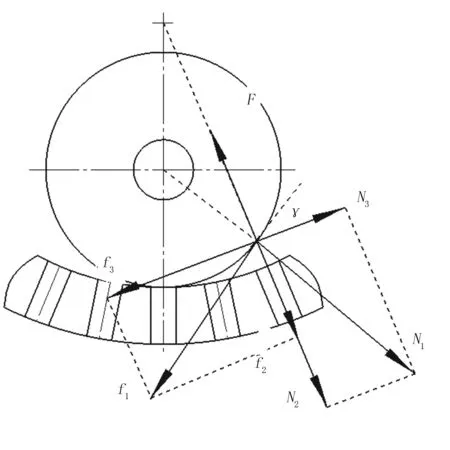

图3为立式环模秸秆压块机压块过程受力分析。此时,压辊和环模间存在的力有:压辊与秸秆的正压力N1和压辊与秸秆表面的摩擦力f1。进行力的分解,可得[10]

f2+N2=F

(15)

由于f2=f1·sinγ、N2=N1·cosγ、γ=α-β和f1=μ·N1,代入式(15)可得

(16)

在图3中,对主轴中心点O列力矩平衡方程,则

M=G·(R-r)-N0·L·sin(α-β)-

f0·L·cos(α-β)=0

(17)

(18)

T=G·(R-r)

(19)

(20)

将式式(17)~式(19)代入式(20),可得电动机输入功率为

(21)

其中,γ为压辊的攫入角;η为压块机的传动效率;f2为f1的沿模孔的竖直分量;N2为N1的沿模孔的竖直分量;F为模孔的最大挤压力;G为压辊驱动力。

图3 压块机压块过程受力分析

2.3 压块机吨燃料能耗建模

依照NY/T1881.7-2010《生物质固体成型燃料试验方法》,吨燃料能耗为生物质固体燃料成型设备生产1t成型燃料所消耗的能量。压块机吨燃料能耗计算公式为

(22)

其中,环模内径R为740mm;压辊个数Z为2;压辊厚度B为29mm;测得秸秆在预压区密度ρ为350kg/m3;由参考文献可知压块机传动效率η为0.96[11];压辊适宜的公转转速即主轴转速n为135~195r/min[12]。根据压块机挤压力与环模孔挤压力是正反作用力的关系,参考相关文献,压块机压辊对秸秆的最大挤压力(即环模孔的最大挤压力)F为19.73kN[13];辊模径比为0.10~0.50,即压辊半径为37~185mm;水稻秸秆与压辊之间摩擦因数μ为0.1~0.5[14]。

3 环模压块机吨燃料能耗影响因素分析

由式(14)、式(21)、式(22)可看出:主轴转速、摩擦系数、辊模径比等参数对压块机吨燃料能耗有较大影响。利用Design-Expert8.0.6绘制不同参数对应的压块机吨燃料能耗响应面图,可直观地呈现压块机参数对吨燃料能耗的影响规律。

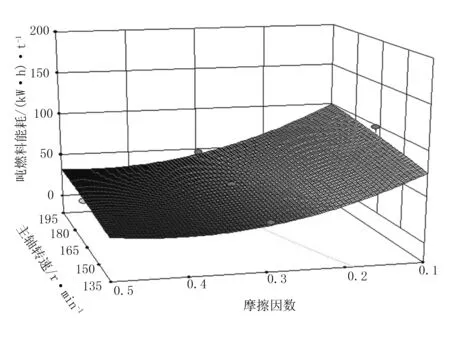

3.1 摩擦因数与主轴转速对吨燃料能耗影响

固定参数取值如上述设定,得到主轴转速和摩擦因数对吨燃料能耗的交互影响,如图4所示。摩擦因数对吨燃料能耗的响应曲面相比主轴转速对吨燃料能耗的响应曲面变化更为陡峭,说明摩擦因数比主轴转速对吨燃料能耗的影响强度更大。当摩擦因数在0.4左右时,压块机吨燃料能耗较低,这是因为摩擦因数越大,秸秆原料与环模、压辊间的摩擦作用越好,可提高产量;从图11可发现:主轴转速对压块机吨燃料能耗影响并不明显,而在实际生产中试验测得主轴转速在150~165r/min范围时,可得到较低的吨燃料能耗不符,这是因为本文计算的秸秆压块产量是基于从环模孔中压入量,而实际生产中产量计算是以出模孔后成型良好的压块量;当主轴转速太低时,挤压力降低,秸秆相互间挤压作用减弱,延长成形时间,生产率下降,使得吨燃料能耗增加;主轴转速太高,会使得成型腔的原料形成断层,挤压不连续,原料在成型腔内停留时间变长,延长了成型时间,生产率开始下降,则吨燃料能耗开始增加[15]。

图4 摩擦因数和主轴转速对吨燃料能耗的影响

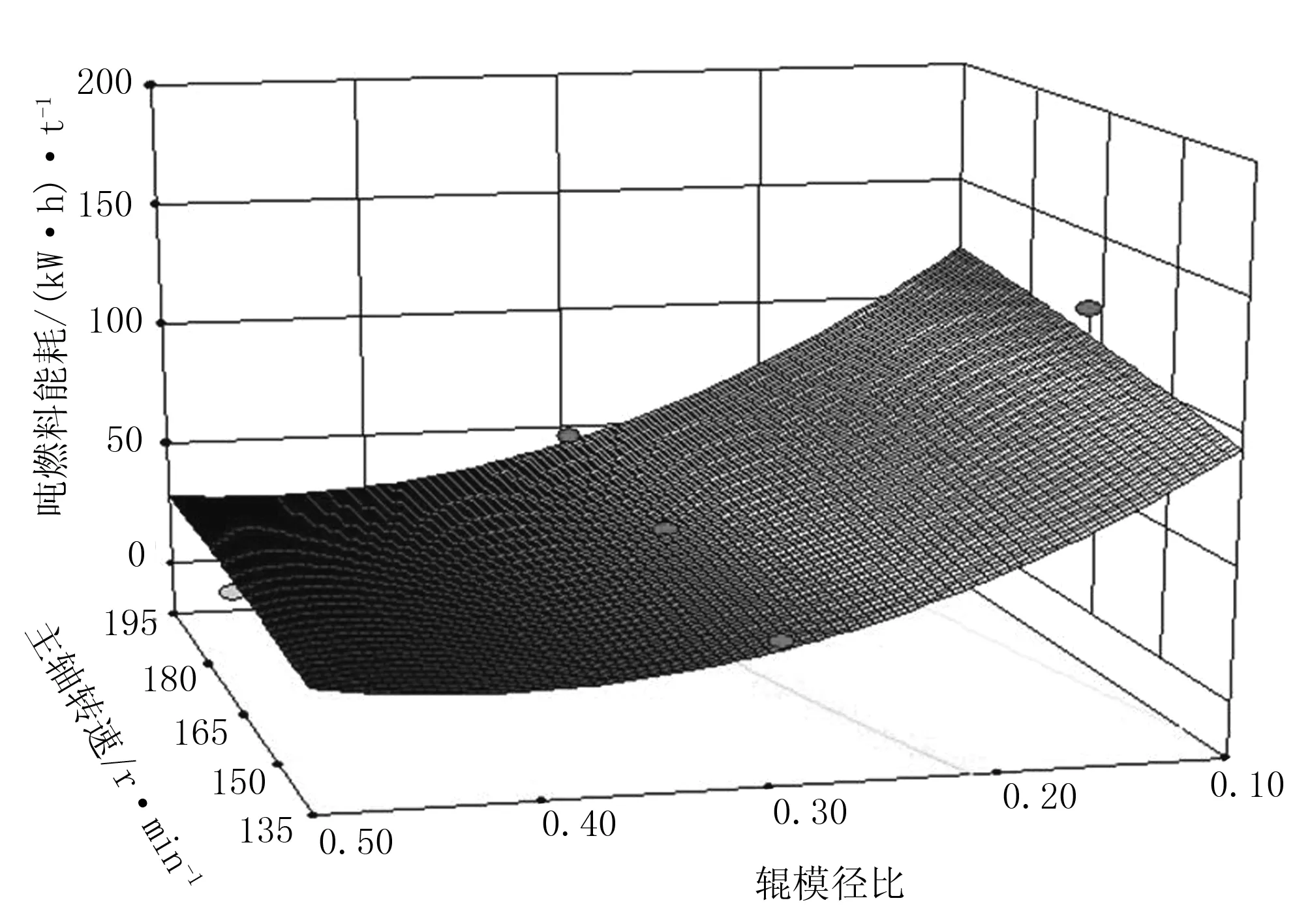

3.2 主轴转速与辊模径比对吨燃料能耗影响

固定参数取值如上述设定,得到主轴转速和辊模径比对吨燃料能耗的交互影响,如图5所示。辊模径比对吨燃料能耗的响应曲面相比主轴转速对吨燃料能耗的响应曲面变化更为陡峭,说明辊模径比对吨燃料能耗的影响强度大。当辊模径比为0.40时,压块机吨燃料能耗较低,这与文献[10]的研究结果相吻合。因此,在设计理论当中,无论从增大压块机产能,还是从降低能耗的角度出发,在符合设备技术与结构要求的前提下,应尽可能选取较大的压辊半径,即尽可能增大辊模径比;但过大的辊模径比会使得压辊卡死或模孔堵塞,造成“闷机”现象,使得产量降低,反而增大压块机的吨燃料能耗[16]。

图5 主轴转速和辊模径比对吨燃料能耗的影响

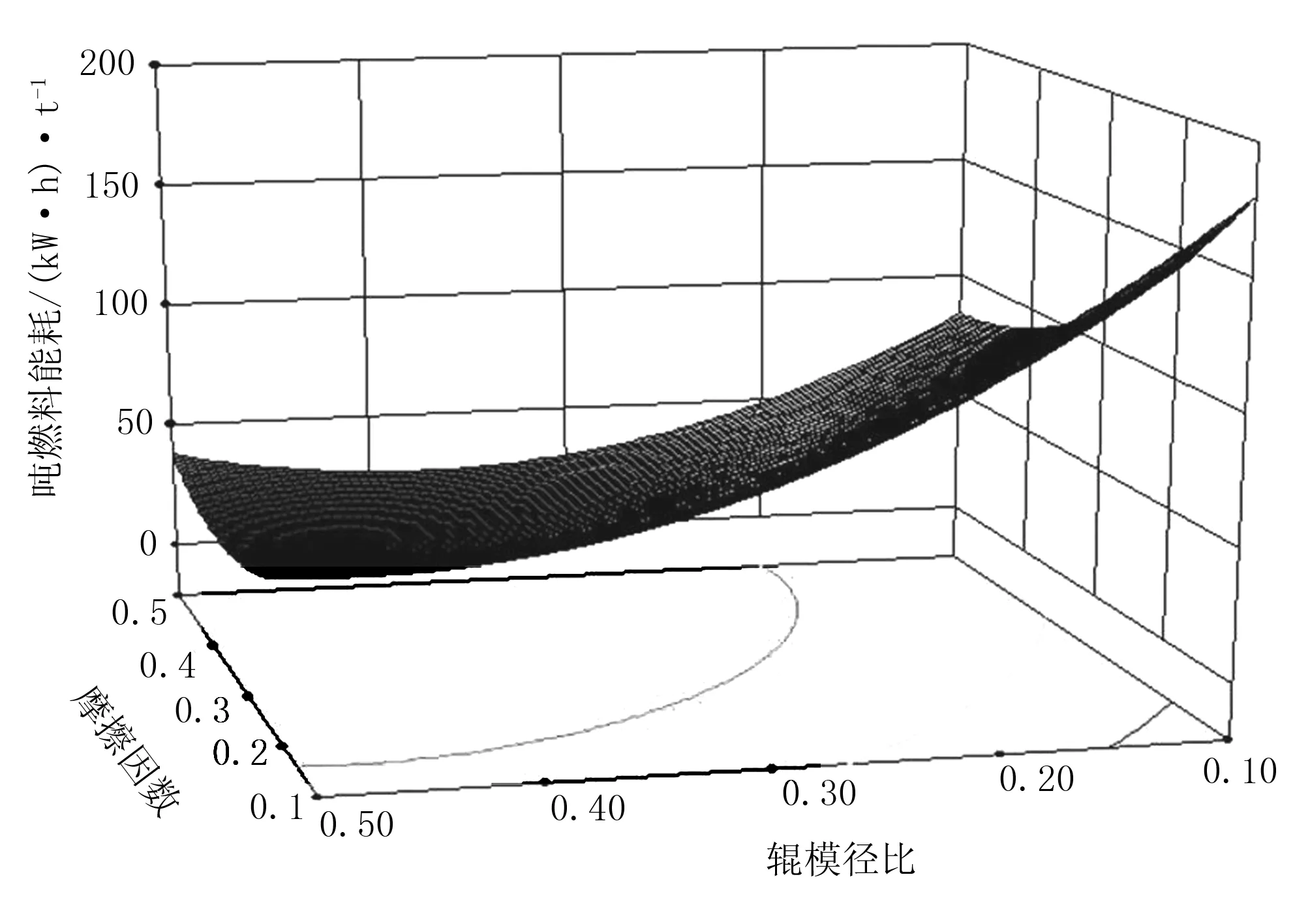

3.3 摩擦因数与辊模径比对吨燃料能耗影响

固定参数取值如上述设定,得到摩擦因数和辊模径比对吨燃料能耗的交互影响如图6所示。

图6 摩擦因数和辊模径比对吨燃料能耗的影响

从图6可看出:摩擦因数和辊模径比对吨燃料能耗都较大,且辊模径比影响更加剧烈。随着辊模径比的增大,压块机吨燃料能耗呈下降趋势,这与上述分析结果一致。当摩擦因数为0.4时,吨燃料能耗处于较低水平。这里需要说明的是,提高秸秆与压辊之间的摩擦因数主要有两种途径—降低秸秆含水率或者改进压辊表面结构或表面材料。但是,降低秸秆含水率会使得秸秆的脆性增强,易断裂变形,在模孔内的变形恢复力小,难以成型,且初始密度较低,不易喂料,进入模孔的原料少,使得成型压块密度、成型率及产量都较低;且随着摩擦因数增大,会加大压辊和环模的磨损,缩短压块机核心部件压辊和环模的使用寿命。因此,可在压辊圆周方向加工半径为5mm的半圆形摩擦凹槽,表面进行深度大于4mm的渗碳处理。

4 试验

应用立式环模秸秆压块机对水稻秸秆进行压缩成型试验,秸秆选用江苏省丹阳地区种植的镇稻413型水稻。将水稻秸秆用粉碎机粉碎成粒度30~100 mm,加水调制成含水率为24%,此时水稻秸秆与压辊的摩擦因数约为0.4,主轴转速为165r/min,分别取压辊半径与环模半径比为0.35、0.4、0.45 的压辊进行压缩试验。试验时间为30min,每组试验重复3次,取均值,得到设备的吨燃料能耗分别为36.24、 30.72、35.65kW·h/t;当辊模径比为0.45时,偶尔会出现“堵机”现象,导致产量有下降,能耗反而增大。

5 结论

1)摩擦因数和辊模径比对压块机吨燃料能耗的影响较大,主轴转速影响不明显是因为产量计算方式不同造成的。辊模径比越大,压块机吨燃料能耗越低,增大摩擦因数,也能降低吨燃料能耗。

2)当主轴转速、辊模径比、摩擦因数分别为165r/min、0.40、0.4时,吨燃料能耗达到较优,为30.72W·h/t。

3)不同辊模径比和摩擦因数对吨燃料能耗的响应面分布规律表明:压块机的能耗与产能与摩擦因数有较大关系,因此各型号压块机产能不宜笼统标明;增大摩擦因数对提高压块机产能、降低压块机吨燃料能耗有重要意义,但过大的摩擦因数会使得压辊和环模加剧磨损,降低压块机核心部件使用寿命;吨燃料能耗随辊模径比的增加而迅速减小,说明提高辊模径比可降低压块机吨燃料能耗,但过大的辊模径比易出现“闷机”现象。

[1] 张百良.生物质成型燃料技术与工程化[M].北京:科学出版社,2016.

[2] 崔明,赵立欣,田宜水,等.中国主要农作物秸秆资源能源化利用分析评价[J].农业工程学报,2008,24(12):291-296.

[3] 中华人民共和国农业部.农业和农村节能减速十大技术[M].北京:中国农业出版社,2010.

[4] 霍丽丽,侯书林,赵立欣,等.生物质固体成型燃料技术及设备研究进展[J].安全与环境学报,2009,9(6):27-31.

[5] 段建,陈树人,姚勇,等.环模秸秆压块机吨燃料能耗试验与工艺优化[J].农业机械学报,2013,44(S1):149-155.

[6] 段建.立式环模秸秆压块机设计理论及试验研究 [D].镇江:江苏大学,2014.

[7] 姜洋,曲静霞,郭军,等.生物质颗粒燃料成型条件的研究[J].可再生能源,2006,129(5):16-18.

[8] 武凯,施水娟,彭斌彬,等.环模制粒挤压过程力学建模及影响因素分析[J].农业工程学报, 2010,26(12):142-147.

[9] 陈树人,段建,姚勇.环模式秸秆压块机的设计与性能试验[J].农机化研究,2013, 35(11):140-143.

[10] 王春华,宋 超,朱天龙,等.环模秸秆成型机压辊半径的优选与试验[J]. 农业工程学报,2013,29(15):26-33.

[11] 丛宏斌,赵立欣,姚宗路,等.生物质环模制粒机产能与能耗分析[J].农业机械学报,2013, 44(11):144-149.

[12] 王志飞,亢燕茹,韩宝生,等.压块机工艺参数对生产率和功率的影响[J].农机化研究, 2007(4):106-108.

[13] 刘宝军,李旭英,沈永雷,等.秸秆含水率对压块机功耗的影响[J].农机化研究,2009,31(9):179-182.

[14] 徐微.新型液压活塞式秸秆成型机改进研究 [D].长春:吉林大学,2012.

[15] 陈树人,段 建,姚 勇,等.环模式成型机压缩水稻秆成型工艺参数优化[J].农业工程学报, 2013,29(22):32-41.

[16] 陈树人,段建,蒋晓霞,等.一种双层环模双层压辊秸秆压块成型机:中国, CN103128990B[P].2015-06-10.

Energy Consumption Analysis of the Straw Briquetting Machine with Vertical Ring Die

Dai Xiaofeng, Duan Jian, Wang Bowen, Shao Feng

(Yangzhou Polytechinic Institute, Yangzhou 225127, China)

Analysis of the influence on the technical parameters for energy consumption on the straw briquetting machine with vertical ring die,research can be provide some

for optimizing the efficiency of machine.Based on the analysis of the forming process and mechanism of the straw briquetting machine, the energy consumption model is established, energy consumption curve is drawn to use design-expert8.0.6; analysis shows that the friction coefficient and the mold roll diameter ratio on the pressure briquetting machine tons of fuel consumption significantly, and the effect of spindle speed is not obvious due to differences in calculation, and die diameter ratio is bigger, equipment tons of fuel consumption is lower, but high roller die diameter can cause blockage of equipment, too large friction coefficient will reduce the service life of the core parts of the machine; when the spindle speed is 165r/min, the die roll diameter ratio is 0.40, the friction coefficient is 0.4, to achieve optimum tons of fuel energy consumption is 30.72kW·h/t.

straw;briquetting machine with vertical ring die;energy consumption per ton

2016-06-29

江苏省农业科技支撑计划项目(BE2013412)

戴晓锋(1969-),男,江苏姜堰人,研究员级高级工程师,硕士,(E-mail)iveiqeq@126.com。

S817.11+9

A

1003-188X(2017)08-0247-05