两段式花生摘果特性试验研究

2017-12-16周德欢胡志超曹明珠王申莹于昭洋

周德欢,胡志超,曹明珠,王 冰,王申莹,于昭洋

(农业部南京农业机械化研究所,南京 210014)

两段式花生摘果特性试验研究

周德欢,胡志超,曹明珠,王 冰,王申莹,于昭洋

(农业部南京农业机械化研究所,南京 210014)

为探明两段式收获条件下花生摘果特性,提高花生联合收获机的收获质量,以江苏宿迁地区天府9号为试验对象,应用室内与田间试验相结合的研究方法,研究收获期影响摘果特性的主要因素,揭示花生荚果含水率、晾晒时间、果柄力学特性和摘果作业质量的内在关系。结果表明:基于不同的试验条件与方法,果柄拉断力有所差异,但随晾晒时间(含水率)变化趋势一致,在晾晒2~3天时,果柄拉断力达到峰值,且秧柄节点拉断力大于果柄节点;确定最佳摘果时间为晾晒5~6天,并经捡拾联合收获机摘果试验验证。研究结果为摘果装置的结构参数和运动参数提供了直接依据,并为两段式收获模式下最佳捡拾摘果时间提供了参考,同时为深入研究摘果效率与摘果损失提供了参考。

花生;摘果特性;两段式;拉断力

0 引言

花生是我国最具国际竞争力的优质油料作物,也是重要的食品原料,随着其价值的凸显,近年来我国的花生种植面积不断增加,常年种植面积约500万hm2左右。随着农村劳动力的减少,花生收获机械化显得尤为重要,这也吸引众多科研院所关注花生机械化收获的研究[1-2]。两段式收获条件下,花生需经过一段时间的晾晒,待花生荚果含水率降到20%以下,进行捡拾摘果,主要通过花生挖掘机与花生捡拾联合收获机来实现:第1步,花生挖掘机先将花生挖起,经过一段时间的田间铺放晾晒;第2步,由花生捡拾联合收获机再进行捡拾摘果作业[3-4]。两段收获既解决了鲜湿花生收获作业条件差、难度大的问题,又提高了机械收获作业效率及生产率,适应花生规模化种植收获[5]。

花生摘果特性指花生摘果的难易程度[6]。研究花生果柄机械力学特性对于摘果效果(摘净率)的影响,针对收获时花生果、秧、柄机械力学特性的研究主要有:杨然兵等研究了花生收获期鲜湿花生的秧柄节点、果柄节点、果壳及秸秆的拉伸、剪切力及夹持力学性能及其变化规律;胡志超等研究了联合收获作业模式下含水率、果柄抗拉强度对收获损失的影响等,主要是联合收获模式下的研究;梁明等应用水分测定仪和万能材料试验机,研究含水率对收获后花生机械力学特性的影响规律;关萌等研究了两段式收获条件下,花生果柄强度与含水率、晾晒时间的关系并推断花生捡拾摘果最佳时期[7-11]。试验表明:即使同一株花生植株,不同花生果秧拉断力也有差别,而且花生品种、植株生长状况的影响及试验条件与方法的不同,学者的研究结果不完全一致。目前,尚未有文献直接提出摘果特性的研究,本文通过对花生含水率、果柄机械力学、田间晾晒时间的研究并结合捡拾联合收获机田间性能测试,研究两段式摘果特性,确定最佳的捡拾摘果时间,对联合收获机结构设计及运动参数的选择有重要的指导意义。

1 试验材料与方法

1.1 试验材料

以主产区具有代表性的品种天府9号为试验对象,样本取自江苏泗阳。泗阳地处苏北黄淮冲积平原,属亚热带季风过渡性气候质,土壤属于沙壤土,适宜花生种植。该地区种植模式采用平作,行距为350~380mm,株距为250~300mm。取生长状况良好的花生为试验对象,花生株高一般在300~400mm,根深120mm左右,花生结果半径100mm以内。

1.2 试验装备

本文采用室内试验与田间试验相结合的研究方法,试验所用仪器设备主要有济南川佰仪器设备有限公司生产的WDW-10型电子万能试验机、南京实验仪器厂的DGF30/7-IA型电热鼓风干燥箱、农业部南京农业机械化研究所研发的4HJL-8型花生联合收获机、天平、数显式推拉力计及卷尺等。

利用干燥箱与天平配合,测量花生荚果水分的变化并计算含水率,利用电子万能实验机测量花生果柄节点、秧柄节点的拉断力。4HJL-8型花生联合收获机适用于两段式收获,花生收获机先将花生挖掘出土并铺放晾晒一段时间,再由花生联合收获机进行捡拾摘果作业,其所用的多级串联切流式全喂入摘果方式能够满足较高的生产效率,设计生产效率可达0.7hm2/h,适应规模化农业经营的生产模式。

1.3 试验目的及方法

1.3.1 花生荚果试样含水率的测定

1.3.2 烘干条件下果柄拉断力测定

花生摘果难易程度取决于花生果柄与荚果(果柄节点)或者秧蔓与果柄(秧柄节点)之间的连接强度,连接强度与花生荚果含水率密切相关。花生果柄力学性质是影响两段式花生收获机性能的重要因素,不但影响量和收获机捡拾台落果损失,而且影响摘果装置的摘果效率与摘果损失。据已有文献[11]及试验,可以确定花生果柄最小抗拉强度可能出现在果柄节点或秧柄节点,采用烘干减重法模拟田间晾晒花生含水率的变化,在测试样含水率的同时,借助万能材料物理试验机进行花生果柄节点与秧柄节点两部位的拉断力试验,研究花生这两处节点拉断力与花生果柄含水率的变化规律。

各节点拉断力试验在WDW-10型微控电子式万能试验机上进行,试验机精度级别为1级、力值精度0.5%。试验时,从果柄中间剪断,先测定果柄抗拉强度。为增加花生荚果与夹具之间的摩擦力,用纱布将花生荚果裹住再进行夹持。本试验中选定加载速度30mm/min、上限载荷300N、上限下降载荷5N,在测试界面依次点击载荷调零、开始、停止键,果柄节点测量完成后再将剪下来的另一端装夹。重复步骤,测量秧柄节点拉断力,每组重复5次,取平均值。

图1 烘干减重试验Fig.1 Test of drying the sample

1.3.3 自然晾晒果柄拉断力的测定

摘果特性与晾晒的时间直接有关,经过不同时间的晾晒,破坏果柄、秧柄节点的力也不相同,从而决定了摘果装置作业参数随之改变。通过干燥箱和万能材料试验机进行试验不能准确反映田间实际情况,而实际收获过程中阳光、温度、雾等外界因素对花生的摘果特性有较大影响。为此,在4HJL-8型花生联合收获机收获试验时,用弹簧测力计分别测量花生果柄节点与秧柄节点的拉断力。从花生鲜秧开始测量拉断力,为了尽量减少测量误差,选择每天下午同一时间分别测量花生果柄节点及秧柄节点的拉断力,重复10次取平均值,一直测量到晾晒第7天。

1.3.4 摘果性能田间测试

浙江省科技馆作为全额拨款的事业单位由财政按级别或职称确定薪酬待遇水平,但问题是科技馆行业没有自己的职称体系,加入馆员、经济师系列评职称很吃亏,通过率很低,职称上升较难,加薪缓慢。即使职称评审通过,由于没有一套完整的职称竞聘考核的原则、程序、方案,职称聘用基本采用先到先得的老办法,先评下来的先聘任,缺少竞争机制和量化评价,一旦对应的聘用人数已满,那么后来评上职称的人只能等待空位,职称上升的通道被堵,导致员工参与职称评审的积极性也不高。对于任期已满的受聘者在续聘的过程中,并没有进行有效的考核,甚至出现“终身受聘”这样一种现象。

花生摘果难易程度由摘净率衡量,以往研究只停留在花生果柄机械力学特性,并以果柄抗拉强度推断摘果的难易程度及最佳捡拾摘果的时间。为进一步研究两段式花生摘果特性随晾晒时间的变化, 使用4HJL-8型花生联合收获机开展摘果性能测试,每次收获长度为10m,收获机行驶速度为0.8m/s,如图2所示。工作时,收集排草口排出的花生秧蔓,把未被摘下的花生荚果摘下并称重,未从花生秧蔓摘下来的荚果质量记为m未,花生荚果的总质量为果仓荚果,经过清选系统吹出的花生荚果、排草口排出花生秧蔓夹带已被摘下的花生荚果及未被摘下的花生荚果质量总和记为m总,记未摘损失率为s,则s=m未/m总,每天进行3组试验,计算3次未摘损失率,并取平均值。

图2 花生联合收获机田间试验Fig.3 Field test of peanut combine harvester

2 试验结果与分析

2.1 干燥时间对含水率的影响

据试验结果,对照组土壤、果柄及花生秸秆的含水率分别为25.3%、 58.7%、45.8%。所测试样含水率随干燥时间的结果如图3所示。

图3 含水率随干燥时间变化Fig.3 Moisture content changes with drying time

由图3可知:花生鲜湿状态的含水率为56.8%,随着干燥的进行,试样含水率逐渐降低,且开始时的含水率降低速率快于后面,原因是最初试样含水率较高,在热风干燥条件下,水分蒸发速率快。当花生试样的含水率降到大约20%左右时,但果柄纤维变得脆而硬,呈现一种干枯的状态,易被拉断,很难进行拉断力试验。这是因为果柄形态是细长状,受热风干燥的影响较大,虽然试样整体含水率还处在较高水平,但果柄自身含水率降低得比较多,对于其机械性能影响较大。

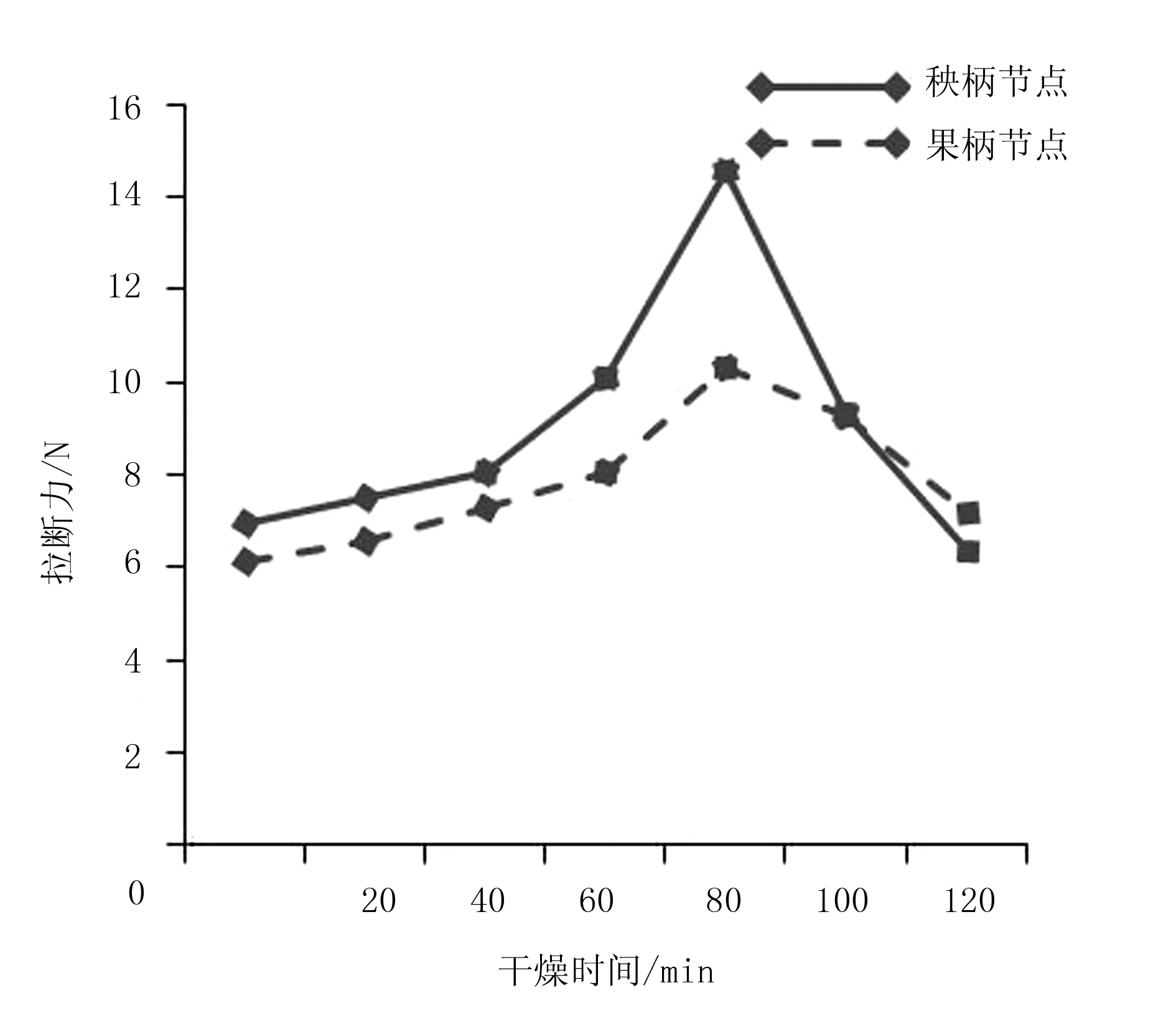

2.2 烘干时间对于拉断力的影响

试验结果如图4所示。随着干燥的进行,果柄与秧柄的拉断力呈现先增加、后减小的趋势;再经过一定时间的干燥,果秧与秧柄节点的拉断力同时达到最大值,分别为14.6、10.3N。从试验结果还可以看出:秧柄节点的抗拉强度总体上大于果柄节点的抗拉强度,且变化趋势一致。当试样含水率降低到20%左右时,果柄按干燥前的纤维方向变硬变脆,很难再进行夹持测果柄拉断力,所以测力试验只进行到烘干到120min。

图4 拉断力随干燥时间变化Fig.4 Tensile force changes with drying time

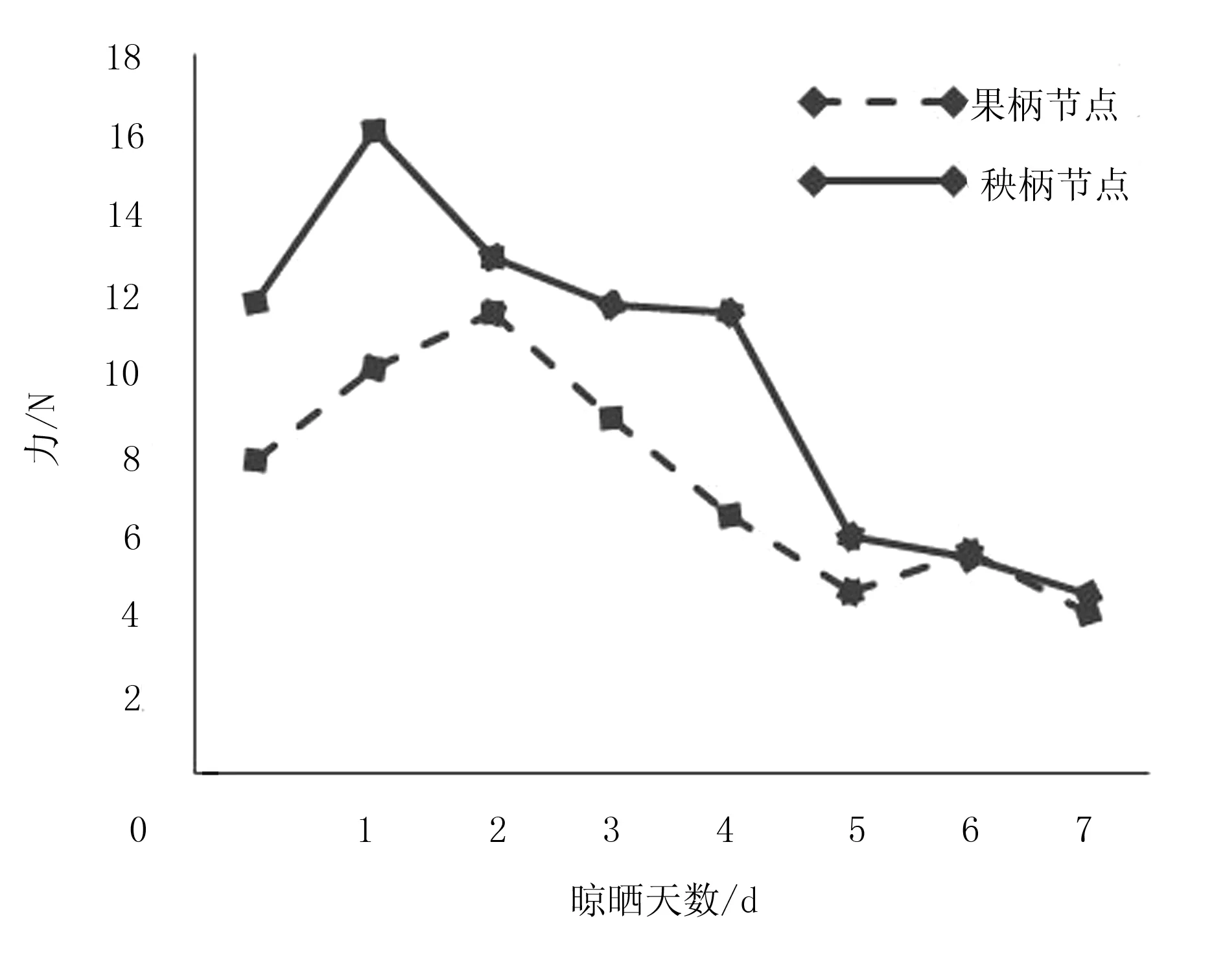

2.3 晾晒时间对拉断力的影响

根据试验结果绘制出果柄节点和秧柄节点拉断力随晾晒时间的变化规律曲线(见图5),发现两者拉断力的变化规律基本一致:刚起挖的花生果柄、秧柄的拉断力比较小;随着晾晒时间的变化,拉断力呈现先增大、后减小的趋势;晾晒5天以后,拉断力呈现较小的状态,并趋于稳定。这种变化规律与在电子万能试验机所测拉力随干燥时间的变化规律基本一致,都有先增大、后减小的趋势。由于测力的方式及试验条件等因素的影响,所测拉断力的大小稍有偏差;果柄拉断力在晾晒2天后达到最大值11.6N,秧柄节点拉断力再晾晒1天后达到最大值16.1N,可以推断出晾晒1~3天,处于最难摘果的时间,最不利于捡拾联合收获机作业,即摘净率较低。在相同的晾晒条件下,秧柄的拉断力整体大于果柄的拉断力,经过捡拾摘果作业,大部分荚果应该从果柄节点处断裂;但在晾晒后期,它们之间的差别变小,花生摘果过程中荚果的带柄率会有所增加。

图5 拉断力随晾晒时间的变化Fig.5 Tensile force changes with drying in field

一般来说,果柄拉断力随含水率的增加而增加。含水率高,果柄韧性大,抗拉强度大,其所承受的载荷大,果柄拉断力越大,果柄拉断困难;含水率越低,果柄脆性大,抗拉强度小,果柄拉断力越小,果柄拉断容易。但拉断力试验时,晾晒1~2天后,花生荚果各部分含水率降低,果柄变得软,较刚起挖的花生荚果果柄纤维韧性较大,所以此时果柄抗拉强度最大,即最难摘果;随着到晾晒4~5天后,含水率进一步减少,果柄韧性降低,开始变脆而易断,此时果柄沿着纤维方向变硬且形状不易改变,也很容易在果柄自身处断裂。

2.4 样机测试结果

图6为4HJL-8型花生联合收获机的试验结果。未摘损失率与晾晒时间的变化规律同拉断力与晾晒时间的变化趋势一致,刚起挖的花生即进行捡拾摘果,可以保证花生未摘损失处于较低的水平,即保证较高的摘净率。当花生秧蔓晾晒2~3天时,花生果、秧、柄含水率初步降低,花生果柄的韧性增大,果柄节点与秧柄节点的抗拉强度增加,能承受的力变大,果柄所需拉断力就越大,果秧分离困难,则未摘损失处于较高的水平;过了这段时期,晾晒时间4天后,随着含水率进一步降低,果柄变干变脆,抗拉强度降低,果秧分离变得容易,未摘损失率降低;晾晒后期,未摘损失率降到较低的水平,未摘损失趋于稳定。该品种花生整个捡拾收获期未摘损失处于较高的水平:一方面果柄的抗拉强度处于较高的水平,本来的果秧分离难度大;另一方面,该花生属于小花生品种,花生荚果质量轻、果柄长度短且有较强韧性,这些因素增加了果秧分离的难度,如果通过增加摘果滚筒速度以增加打击力,势必导致破损率增大。

总之,最佳的摘果时间是花生起挖晾晒5~6天后,花生果柄的抗拉强度处于较低的水平,果壳的含水率变小也使得果壳纤维变得坚硬,抵御碰撞能力强。花生鲜果果壳纤维鲜嫩,抗撞击的能力较差,对鲜秧摘果时,摘净率可能满足要求,也可能导致较高的破损率。

图6 摘果性能测试结果Fig.6 Results of peanut stripping test

3 结论

1)测得新鲜的花生试样含水率为56.8%,经3h干燥,含水率下降到20%时,花生果柄按干燥前自然舒展方向变脆弱,一拉即断,不宜进行拉断力测试。以往经验得知:田间晾晒7天左右,花生荚果含水率降到20%左右。可见,通过烘干减重法所测的花生含水率变化趋势,基本可以模拟田间自然晾晒条件下花生荚果含水率的变化情况。

2)重点研究花生果柄抗拉强度与含水率的变化(用干燥或晾晒时间间接表示含水率变化),两种试验方法得出一致的结论:随着含水率的降低,果柄抗拉强度显示有一个增加的过程,而后减少到一个较低的水平。其中,秧柄的抗拉强度总体比果柄的抗拉强度大,且在晾晒前期差值较大。晾晒前期捡拾摘果,果秧分离多发生在抗拉强度较低的果柄处,花生带柄率较低。

3)晾晒2~3天后,花生果柄拉断力可达峰值,果柄节点为11.6N,秧柄节点为16.1N;晾晒5~6天后,花生的拉断力处于较低的水平,易于摘果。

4)阐述了两段式摘果特性,用未摘损失率代表摘果的难易程度,未摘损失率呈现先增大、后减少的趋势,这种趋势与果柄拉断力变化的趋势一致。

[1] 尚书旗,王方艳,刘曙光,等.花生收获机械的研究现状与发展趋势[J].农业工程学报,2004,20(1):20-25.

[2] 王伯凯,吴努,胡志超,等.国内外花生收获机械发展历程与发展思路[J]. 中国农机化,2011(4):6-9.

[3] 胡志超,王海鸥,彭宝良,等.国内外花生收获机械化现状与发展[J]. 中国农机化,2006(5):40-42.

[4] 孙玉涛,尚书旗,王东伟,等.美国花生收获机械现状与技术特点分析[J]. 农机化研究,2014,36(4):7-11.

[5] 高连兴,刘维维,王得伟,等.典型花生收获工艺流程及相关机械术语研究[J]. 花生学报,2014(3):26-30.

[6] 耿端阳,张道林,网向右,等.新编农业机械学[M].北京:国防工业出版社,2011.

[7] 杨然兵,徐玉凤,梁洁,等.花生机械收获中根、茎、果节点的力学试验与分析[J].农业工程学报,2009,25(9):127-132.

[8] 杨然兵,尚书旗.花生联合收获机柔性夹持装置设计与试验[J].农业机械学报,2010,41(8):67-71.

[9] 胡志超,王海鸥,王建楠,等.4HLB-2型半喂入花生联合收获机试验[J].农业机械学报,2010,41(10):79-84.

[10] 梁明,栾玉娜.收获后花生植株力学特性研究[J].农业科技与装备,2013(2):49-51.

[11] 关萌,沈永哲,高连兴,等.花生起挖晾晒后的果柄机械特性[J].农业工程学报,2014(2):87-93.

[12] 农业部农业机械试验鉴定总站.黑龙江省农业机械试验鉴定站.GB/T 5262-2008 农业机械试验条件测定方法的一般规定[S].北京:中国标准出版社,2008.

Study on Properties of Two-step Type Peanut Stripping

Zhou Dehuan, Hu Zhichao, Cao Mingzhu, Wang Bing, Wang Shenying, Yu Zhaoyang

(Nanjing Institute of Agricultural Mechanization Ministry of Agriculture, Nanjing 210014, China)

In order to prove properties of peanut stripping of two stage harvesting conditions, improve the quality of peanut combine harvester. In this paper, the types of Tianfu 9 in Suqian, Jiangsu Province were regarded as test materials. Based on the method of combining field experiment with laboratory, the electronic universal testing machine, 4HJL-8 type peanut combine harvester and other equipment were applied to study on the main factors influencing the properties of fruit stripping at harvest period, and reveal internal relation among moisture percentage of peanut, drying time, mechanical properties of stalk and quality of fruit stripping. The results show that the breaking force of peanut stalk varies with different test conditions, but change trend is consistent with drying time (moisture percentage) and stipe tensile force reached its peak during the time of previous 2-3days after digging. The result also shows that stem root node is greater than the tensile strength of root nut node. From the point of increasing the quality of peanut stripping, it was put forward that the most suitable time for mechanical stripping up was about 5-6 days after sunning, which was tested by the peanut combine harvester. The above results provide the direct basis for structure and motion parameters of peanut stripping device, and provide the necessary reference for best stripping time of two-stage harvesting type, as well as deeply research peanut stripping efficiency and stripping loss.

peanut; properties of peanut stripping; two-step type; breaking force

2016-05-18

国家现代农业花生产业技术体系“机械化装备岗位”项目(CARS-14-机械化装备);中国农业科学院创新工程项目(2013-2015,2016-2020)

周德欢(1991-),男,江苏盐城人,硕士研究生,(E-mail)zdh_2009@126.com。

胡志超(1963-),男,陕西蓝田人,研究员,博士生导师,(E-mail)zchu369@163.com。

S225.7+3

A

1003-188X(2017)06-0183-05