玉米脱粒试验台清选风机线性动力学分析

2017-12-16邸志峰崔中凯卜令昕

邸志峰,崔中凯,刘 虎,张 华,卜令昕,周 进

(山东省农业机械科学研究院,济南 250100)

玉米脱粒试验台清选风机线性动力学分析

邸志峰,崔中凯,刘 虎,张 华,卜令昕,周 进

(山东省农业机械科学研究院,济南 250100)

由于设计的玉米脱粒试验台清选风机,在样件试验过程中风机叶片出现严重扭曲变形故障。为实现有效改进,借助有限元分析软件对风机结构开展线性动力学分析。分析结果表明:原风机结构在800~900r/min长时间运行时,自身固有频率与激励频率耦合,共振后导致破坏,分析结果与故障现象具有一致性。通过在叶片薄弱位置增设中间支撑,改进后风机轴装配1阶固有频率由62.3Hz提升到116.3Hz,改进后样件在后续试验过程中运行可靠,未出现破坏现象,证明改进措施切实可行,为后续开发高性能样机提供了参考。

清选风机;线性动力学分析;瞬时模态

0 引言

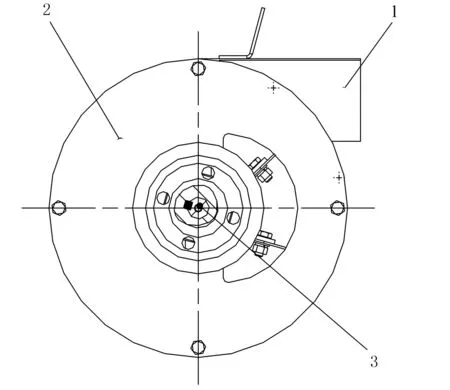

本文新设计的玉米脱粒试验台清选风机,试验过程中发现风机叶片出现严重扭曲变形,如图1所示。作为清选装置中的重要组成部分,风机性能对籽粒混合物清选效果有着重要影响。运行过程中风机不但受到自身离心力的影响,叶片本身还会受到气流冲击[1]。为实现风机结构的有效改进,避免上述故障的再次出现,有必要对风机开展有限元分析。

图1 清选风机故障图示

本文以该故障风机为分析对象,利用SolidWorks软件建立风机三维模型,然后导入Hypermesh软件中完成有限元模型的建立及前处理,最后导入到Abaqus软件进行求解[2],得到风机模态分析结果,并用来指导风机结构的改进。

1 风机设计及建模

1.1 风机设计

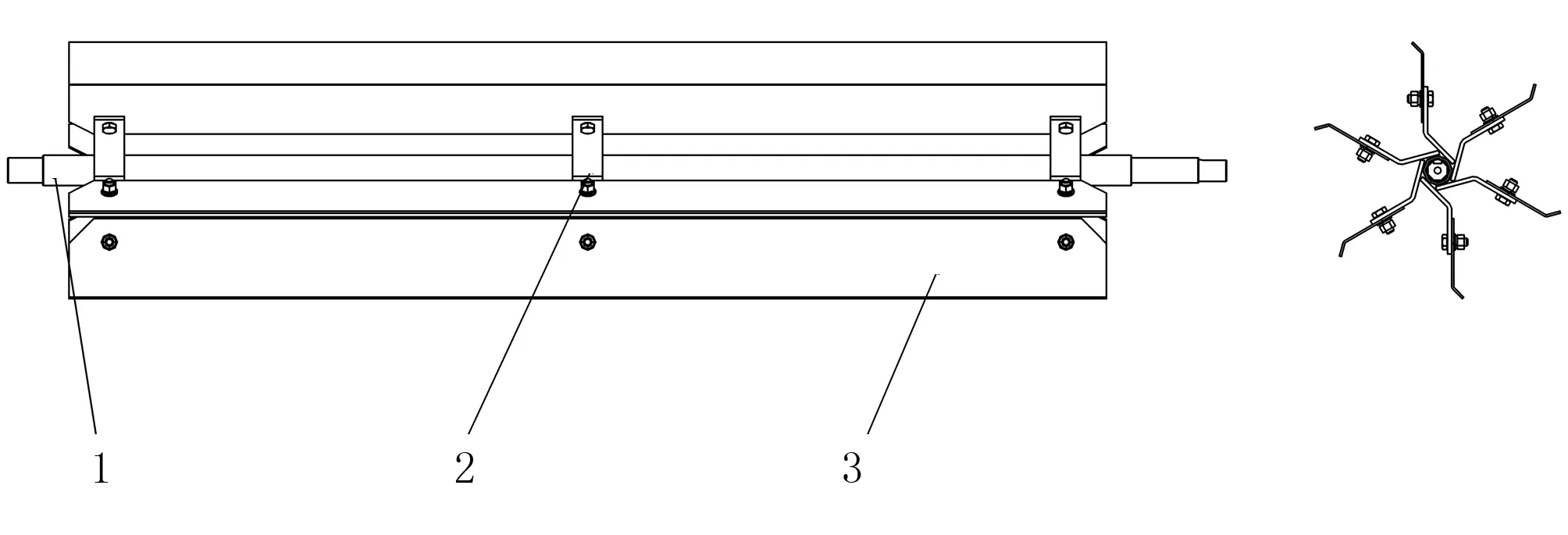

本文设计的清选风机主要由风机壳体、风机右侧板及风机轴装配等3部分组成,如图2所示。风机轴装配由风机主轴、叶片支座和风机叶片3部分组成,如图3所示。

1.风机壳体 2.风机右侧板 3.风机轴组件

1.风机主轴 2.叶片支座 3.风机叶片

各结构主要参数如表1所示。

表1 风机主要结构参数

1.2 风机轴转配三维模型建立

风机运转过程中风机主轴和叶片为主要受力部件,故本文只对风机轴装配进行三维建模和分析。首先,采用SolidWorks软件完成零件三维建模;然后,通过参数和几何约束之间的相互关联确定零件的特征,几何约束关系不变,模型特征也保持不变;最后,通过添加约束完成零件装配,构成风机轴装配模型,如图4所示。

图4 风机轴三维装配示意图

完成三维建模后,将文件另存为.igs格式的模型并导入到Hypermesh软件中,借助Hypermesh软件的前处理功能,建立有限元分析模型。

2 风机轴有限元分析

2.1 风机轴有限元模型

理论上讲网格划分是将连续域离散成一组单元的组合体,用在每个单元内加设的近似函数分片地表示求解域上待求的未知场函数的过程[3]。

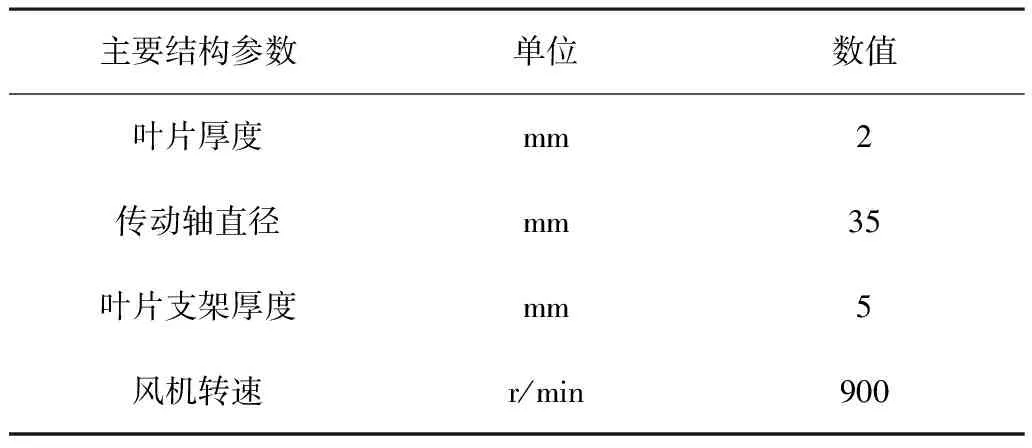

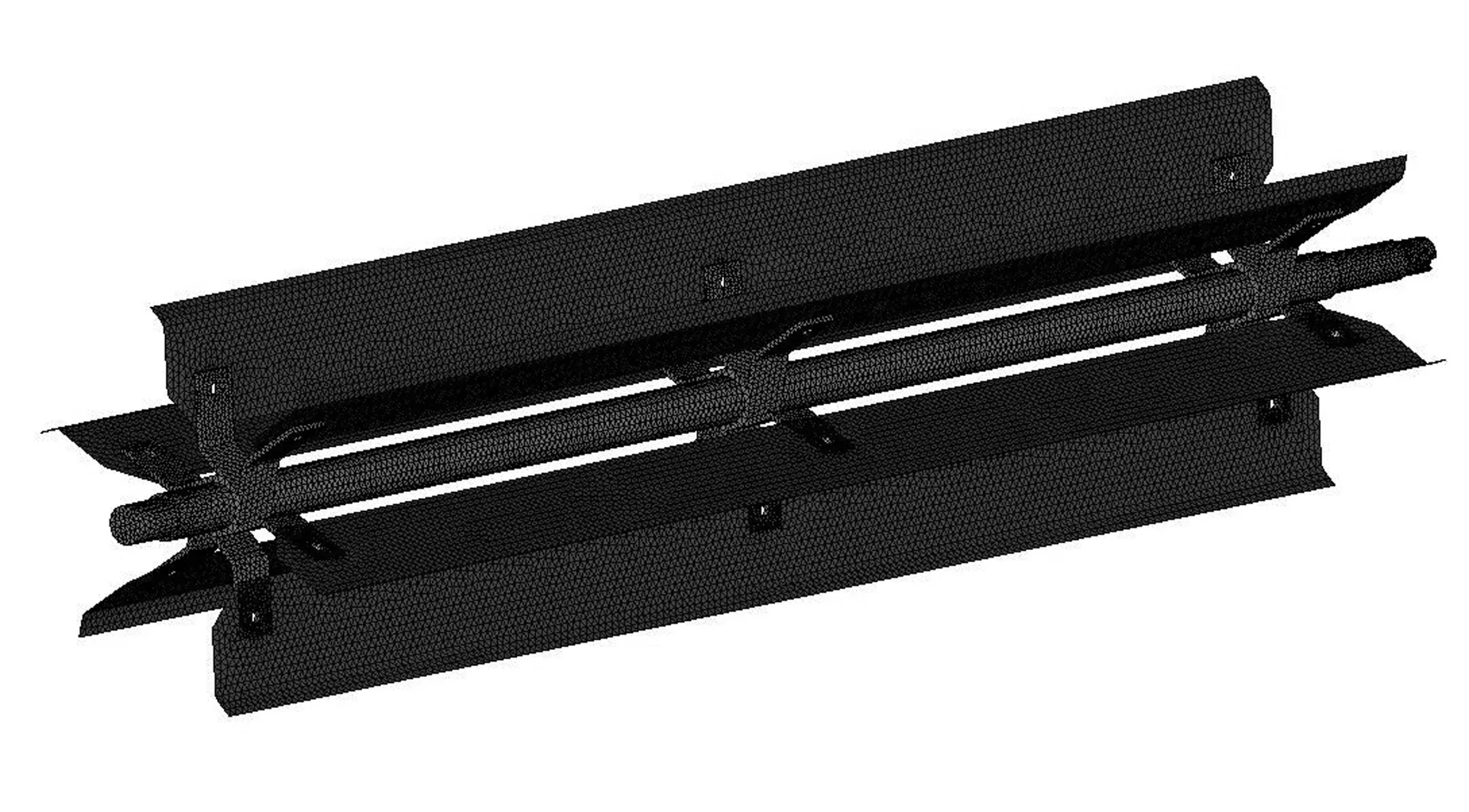

为提升运算效率,本文风机有限元分析模型由2D和3D单元搭配构成。整个模型由50 002个单元构成,叶片采用2D-Shell单元构成,单元类型为S4R;传动轴和叶片托架采用3D实体单元,单元类型为C3D10M。网格模型如图5所示。

为便于计算,本文对叶片与叶片支架间的螺栓连接进行了简化,对螺栓孔建立Reb2连接,用主节点控制从属节点自由度,然后用Beam单元模拟连接相配合螺栓孔的主节点,实现对螺栓连接的模拟。

图5 风机轴有限元模型

2.2 风机轴线性动力学分析

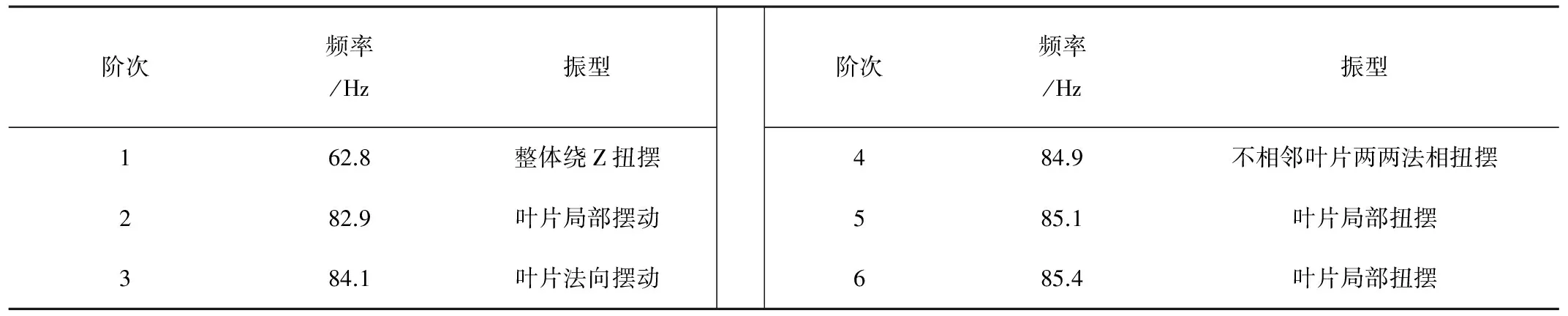

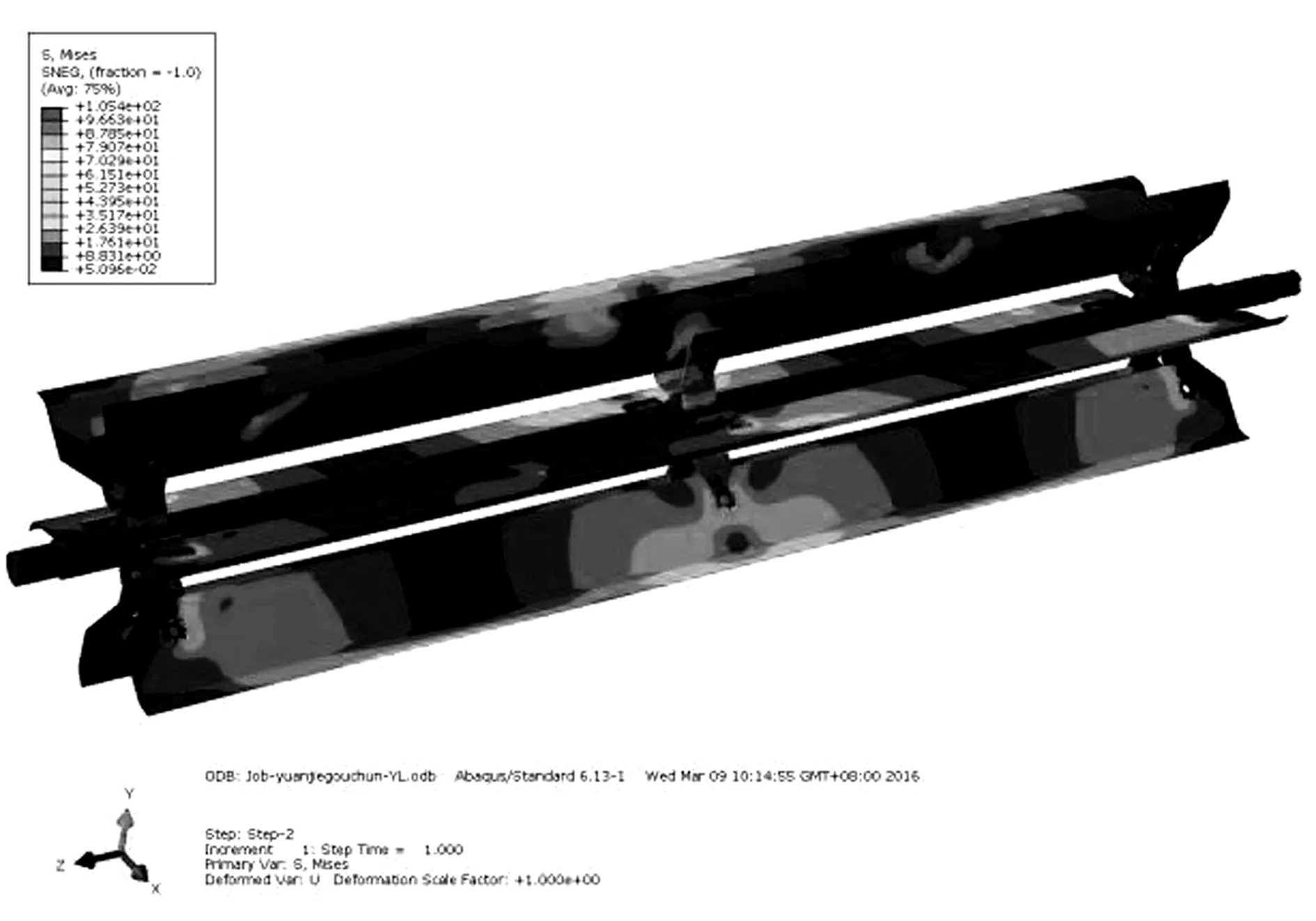

线性动力学分析在求解过程中,主要存在两种方法:积分法和振型叠加法。前者存在两个解题思路:一是不要求求解域0 振型叠加法的求解过程则需要分成两部:首先求解系统的固有频率及相应振型,然后再借助振型矩阵进行运动解耦,系统的动力学方程为 (1) 其中,G为系统一组固有振型矩阵;Mq=GTMG,Kq=GTKG,Cq=GTCG,M、C、K和Q(t)分别为系统的质量矩阵、阻尼矩阵、刚度矩阵和节点的载荷向量。 本风机的线性动力学分析采用基于模态的瞬时模态动态分析进行,采用两个连续的工作步实现:一是模态分析步(Frequency),为后续分析提供线性结构的固有频率数值及相应振型;二是瞬时模态动态分析步(Model dynamic),求解结构在动载荷作用下的相应。分析过程中,要根据结构实际安装情况设定边界条件,不允许边界约束中存在非零位移出现。 理论上讲,模态在求解过程中,随着求解阶数的不断增大,模态分析结果差将会变大[5]。本分析仅提取风机前6阶模态,分析结果,如表2及图6~图11所示。 综合前6阶约束模态固有频率值及其对应振型,风机最大位移均出现在叶片上,主要集中在叶片中间边缘和两侧边缘,而旋转主轴及叶片支架未出现明显位移。考虑低阶模态时,能量值较为集中,因此风机叶片中间边缘为其主要薄弱位置。 表2 前6阶约束模态分析结果 图6 风机1阶振型云图 图7 风机2阶振型云图 图8 风机3阶振型云图 图9 风机4阶振型云图 图10 风机5阶振型云图 图11 风机筒6阶振型云图 风机在运行过程中,主要振动激励来源两个方面: 1)来自于自身的旋转激励,激励频率与旋转转速成如下关系,有 (2) 其中,n为风机旋转转速(r/min);f为旋转激励频率(Hz)。 2)风机叶片在随着主旋转轴旋转过程中,每个叶片会对周围空气形成切割,空气产生的振动能量也会反射到叶片表面本身。因此,叶片设计过程中,还应避免N个叶片形成的N阶激励频率。则 (3) 其中,N为风机叶片数。 本文中风机设计常用转速为900r/min,风机1阶旋转激励为n/60=15Hz,6阶激励频率为90Hz。结合上述分析结果,当风机在800~900r/min长时间运行时,其激励频率很容易与其自身固有频率耦合,形成共振,造成叶片变形,导致破坏。结合振型图及叶片损坏现象,分析结果与故障现象具有相似性。叶片薄弱位置主要集中在两支撑间叶片中间外缘,在后续改进中可考虑在叶片薄弱位置增设支撑,以提升整体刚度。 模态瞬态动力学分析结果Mises应力云图如图12所示(工况为施加风机1 600r/min转速运转时的旋转体积力)。 结合图12可以看出:风机应力主要集中在叶片托架折弯处,远小于材料屈服强度。因此,现风机设计不能满足强度设计要求。 图12 风机Mises应力分布云图 结合分析结果及现有资源,本文在风机薄弱位置增设支撑,使整个风机轴叶片支撑由3个增设至5个,尺寸参数保持不变,改进后的风机轴有限元模型如图13所示。 图13 改进后风机轴有限元模型示意图 对改进后的风机轴总成开展有限元分析,提取其前6阶固有频率如表3及图14~图19所示。 表3 改进风机前6阶约束模态分析结果 图14 改进风机1阶振型云图 图15 改进风机2阶振型云图 图16 改进风机3阶振型云图 图17 改进风机4阶振型云图 图18 改进风机5阶振型云图 图19 改进风机6阶振型云图 结合分析结果可知:改进后风机轴总成1阶固有频率由62.8Hz提升到116.3Hz,改进后风机轴总成整体刚度提升效果显著,有效避免了自身固有频率与常用转速激励频率的耦合。后续试制样件并开展验证性试验,整机运行可靠,未再出现故障现象,证明改进措施切实可靠,为后续开发高性能样机提供了参考。 1)原风机破坏的主要原因是风机自身固有频率在常用转速区间与外界激励频率耦合,共振后形成破坏,叶片薄弱位置主要集中在两支撑间叶片中间位置。 2)改进后风机轴总成1阶固有频率由62.3Hz提升到116.3Hz,改进后样件在后续试验过程中运行可靠,未出现破坏现象,证明改进措施切实可行 3)联合运用CAD和CAE技术对产品进行设计仿真,可以有效提升产品设计方法,优化设计流程。 本文线性动力学分析有助于风机设计过程中把握风机结构的固有特性及动态特性,对产品结构不合理之处形成有效改进,并为后续开发高性能样机提供理论参考。 [1] 佟屏亚.对玉米籽粒机械化收获的探讨[J].农业技术装备,2015(4):4-6. [2] 肖星星,李骅.基于ANSYS Workbench脱粒滚筒的模态和瞬态分析.[J].农机化研究,2016,38(8):46-50. [3] 王钰栋,金磊,洪清泉,等.Hypermesh&HyperView应用技巧与高级实例. [M].北京:机械工业出版社, 2012. [4] 江丙云,孔祥宏,罗元元.ABAQUS工程实例详解[M]. 北京:人民邮电出版社, 2014. [5] 李吉成,果霖,朱景林,等.基于ANSYS Workbench小麦脱粒机离心风机叶轮有限元分析[J].云南农业大学学报,2015(6):951-957. [6] 杨金军.基于ANSYS的轴流风机叶片模态分析[J].风机技术试验研究,2013(4):37-40. Linear Dynamic Analysis of the Cleaning Fan for Corn Threshing Machine Di Zhifeng, Cui Zhongkai, Liu Hu, Zhang Hua, Bu Lingxin, Zhou Jin (Shandong Agriculture Machinery Research Institute, Jinan 250100, China) In this paper, a new cleaning fan is designed for the corn threshing machine, but the existed fan is twisted during the test. In order to effectively improve the structure, the linear dynamics analysis is carried out by finite element analysis software in this paper. The analysis results show that when the structure of the original fan is running at 800-900 r/min, the inherent frequency and excitation frequency is coupled with each other, so resonance causes damage. The analysis results are consistent with the fault phenomena. By adding support on the middle of the shaft, the fan is improved. The fitst natural frequency of shaft assembly increases from 62.3 Hz to 116.3 Hz. The improved model is reliable during the follwing test, and the damage phenomenon is not appeared, thus illustrates that the improvement is reliable, which provides for subsequent development of high-performance prototype. cleaning fan;linear dynamic analysis;instantaneous modal 2016-04-05 “十二五”国家科技支撑计划项目(2013BAD08B01);山东省农业科学院院地引导科技计划项目(2015YDHZ05);山东省科技发展计划项目(2014GZX212001);山东省农机装备研发创新项目(NJGG201507) 邸志峰(1980-),男,山西原平人,工程师,(E-mail)dzf_1125@163.com。 崔中凯(1987-),男,山东邹平人,工程师,(E-mail) kevin6119@qq.com。 S226.1 A 1003-188X(2017)05-0037-05

3 结构改进

4 结论