基于模态分析的立式香蕉秸秆粉碎还田机机架优化

2017-12-16吴思浩张喜瑞王自强唐宁宁

吴思浩,李 粤,张喜瑞,王自强,唐宁宁

(海南大学 机电工程学院,海口 570228)

基于模态分析的立式香蕉秸秆粉碎还田机机架优化

吴思浩,李 粤,张喜瑞,王自强,唐宁宁

(海南大学 机电工程学院,海口 570228)

利用ANSYS Workbench软件对立式香蕉秸秆粉碎还田机机架的三维参数模型进行模态分析,检验立式香蕉秸秆粉碎还田机的作业可靠度。为了防止共振的发生,采用错开激励源频率的方法,对机架结构分两个阶段进行优化。优化结果表明:增加机架后挡板的钢板厚度或减少机架侧挡板及盖板的钢板厚度皆可提高机架的固有频率;机架在质量减小9%的情况下,1阶固有频率将增加28%,作业可靠度将得到显著提高。

香蕉秸秆;还田机;模态分析;机架

0 引言

我国是香蕉生产与消费大国,在中国每种植1hm2香蕉可产生600900t秸秆副产品,年产香蕉秸秆副产品总量高达2 400万t以上[1]。针对香蕉秸秆处理的高强度人工劳作,海南大学机电工程学院研制出的立式香蕉秸秆粉碎还田机很好地解决了此问题[2]。由于目前国内只有少数科研机构和高校研究香蕉秸秆机械化还田技术,其设计研发还处于初期阶段。许多设计及研发工作重点考虑的问题是机具的粉碎效果,往往很少关注机器作业时的振动情况。为了解机具的振动情况及防止机具在工作环境下发生共振的可能性,对机具的机架进行模态分析,并基于分析做出相关的优化与改进。

利用SolidWorks软件对立式香蕉秸秆粉碎还田机机架进行建模,通过SolidWorks与ANSYS Workbench的无缝对接技术进行模态分析;基于模态分析结果,对机架的结构分两个阶段进行优化处理,旨在改进其固有频率,让机架中的激振频率与固有频率错开,保证其工作稳定性及为今后实际优化提供参考。

1 模态分析理论

模态是结构系统的固有特性,模态分析即自由振动分析[3]。按照N自由度振动系统机械动力学方程,略去阻尼及力矢量得到无阻尼自由振动的微分方程为

(1)

式中 [K]—质量矩阵;

[M]—刚度矩阵;

μ—位移矢量;

t—时间。

模态分析中的多自由度无阻尼振动可以看作一系列简谐振动的叠加[4],则设结构的简谐运动为

(2)

ωi—振动频率;

θi—相位角。

则

(3)

将式(2)、式(3)带入式(1),得

(4)

2 机架模态分析

2.1 实体建模与导入

采用SolidWorks软件对香蕉秸秆粉碎还田机机架建立参数模型,机架长×宽×高为1 770mm×1 600mm×326mm,机架整体由厚度6mm的A3钢板焊接而成,顶部用同样厚度的矩形钢管加强, 如图1所示。机架与拖拉机采用三点悬挂方式连接,前悬挂由槽钢及悬挂耳组成,并与机壳主体采用螺栓连接方式紧固连接。选用ANSYS Workbench的CAE分析环境对机架的三维参数模型进行模态分析。

1.前挡板 2.机盖 3.加强钢管 4.后悬挂 5.后挡板 6.左侧板 7.前悬挂

2.2 有限元建模及装配体网格划分

参数模型导入至Workbench之后,首先进行网格划分。为了缩短求解计算时间及保证网格划分质量,在确保不影响模态分析精度的前提下,对机架模型中的一些微小特征进行合理简化。由于机架中的前悬挂与机壳主体采用螺栓紧固连接,将两个零件接触面间的接触看作无相对滑动,也无法向相对分离的接触方式,所以在模态分析模块中定义两零件接触面接触类型为Bonded接触。

机架整体采用A3钢板(Q235钢)焊接而成,质量约为245.89kg。在软件中设置Q235钢材料属性,如表1所示。

表1 机架材料属性参数

采用Automatic划分法对实体进行网格划分,并通过Sizing选项来提高网格划分精度。其中element size设置为30mm,结构单元类型为Solid187。划分结果中,网格模型包含节点88 380个,单元43 911个。

2.3 边界条件的设置

模态分析中有两种设置边界条件的方式:施加约束条件及不施加约束条件[5]。香蕉秸秆粉碎还田机为悬挂式农用机械,在实际作业过程中与拖拉机采用三点悬挂方式连接。故根据实际情况,对机架的前悬挂外侧面及后悬挂内侧面采用固定约束方式约束。

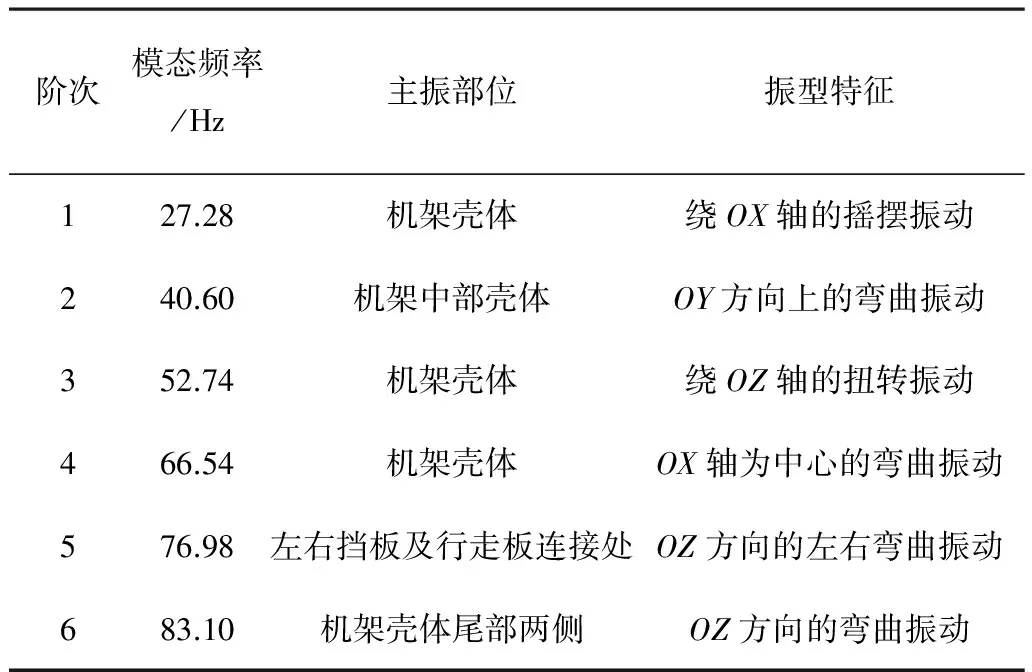

2.4 模态提取

机架的低阶模态是其动态特性的主要参数,采用Block Lanczos分块求解法[6]提取机架的前6阶模态参数,模态振型如图2所示;固有频率和振型如表2所示。

图2 机架的6阶模态振型图

阶次模态频率/Hz主振部位振型特征127.28机架壳体绕OX轴的摇摆振动240.60机架中部壳体OY方向上的弯曲振动352.74机架壳体绕OZ轴的扭转振动466.54机架壳体OX轴为中心的弯曲振动576.98左右挡板及行走板连接处OZ方向的左右弯曲振动683.10机架壳体尾部两侧OZ方向的弯曲振动

2.5 结果分析

1)由表2可看出:第1、3、4阶模态振型为前悬挂后方机壳主体的整体摇摆、扭转及弯曲振动,这些振动形态会造成前悬挂与机壳主体连接螺栓的松动。

2)机架在外界不同的激励频率下表现的振动特性,对机具的作业效果有直接的影响[7]。当机架的激励频率与固有频率满足下式的条件时,机架结构将发生共振[8]。则有

0.85f (5) 式中 f—固有频率(Hz); fi—激励频率(Hz)。 由表2可知:机架的第1阶固有频率为27.3Hz。根据共振频率段为23.231.4Hz,机具粉碎刀辊转速为1 200r/min,对机架的激励频率为20Hz。激励频率接近结构发生共振的频率段,机架在作业过程中有发生共振的可能性。 针对模态分析中机架的1阶固有频率较低的情况,在不改变机架上各个部件的安装结构的前提下,分两个阶段对机架结构进行优化处理,以提高其固有频率。 3.1 连接方式的优化 针对第1、3、4阶模态振型下前悬挂与机壳主体的连接螺栓松动问题,需对此连接方式进行改造。因为机架的前悬挂部件不需要经常拆卸,故将机架前悬挂部分的连接槽钢去除,将悬挂耳直接焊接于机架前挡板以改变机壳主体的受力情况及固定约束方式。优化后机架的三维模型如图3所示。 将优化后的机架进行模态分析,得到改进前后的模态频率对比如图4所示。 由于系统的固有频率受其自身结构的影响,根据对比分析结果可知:第1阶段的结构优化在改进连接方式的同时也有助于机架固有频率的提高;对于最接近激励频率的1阶固有频率,提高18.5%,效果明显。 图3 优化后的机架三维参数模型 图4 改进前后模型的模态频率对比 3.2 结构的多目标优化 3.2.1 优化前处理 多目标优化法是涵盖多项优化设计指标的优化方法,目的在于使多项优化设计指标达到整体最优值[9]。 第2阶段的优化目的在于进一步提高机架的低阶固有频率,所以将提高机架的1阶固有频率定为优化目标之一。由于机械结构轻量化是现代机械优化设计中遵循的准则之一[10],为防止机架在固有频率优化过程中质量的增加,将机架质量也作为优化目标。 考虑到优化前提为外形结构不应有重大变化,故将机架的钢板厚度作为设计变量。在Workbench的DM界面中提取机盖厚度(h1)、前挡板厚度(h2)、后挡板厚度(h3)、侧挡板厚度(h4)及加强钢管厚度(h5)作为优化设计变量。 根据材料的制造加工要求及作业强度要求,设置各个变量的上限值为5mm,下限值为8mm。 通过对多目标优化设计的3个基本要素[11]:优化目标、设计变量及约束条件的设定,机架结构的多目标优化数学模型可设为 min fm(x)=f(h1,h2,h3,h4,h5) (6) max fp(x)=f(h1,h2,h3,h4,h5) (7) 式中fm(x)—机架质量函数; fp(x)—机架固有频率函数; hi(i=1,2,3,4,5)—机架各部位钢板厚度。 根据以上多目标优化的数学模型,选用ANSYS Workbench中的优化设计模块Design Exploration对机架结构进行优化处理。规定机架固有频率的提高为优化目标的优先级,机架的轻量化为次优级。 3.2.2 优化结果分析 灵敏度分析是为了研究结构设计变量的变化对结构性能的影响程度[12]。通过Workbench响应面优化中的Response Surface模块分析,可得到机架各部位钢板厚度的变化对机架固有频率及整体质量的影响程度。 图5中:柱状图从左至右依次代表机架盖板、侧挡板、前挡板、后挡板及加强钢管的厚度变化对机架固有频率的灵敏度。 图5 钢板厚度对机架模态的灵敏度 由图5可看出:机架盖板、侧挡板及后挡板的厚度变化对机架固有频率的影响程度较大。其中,盖板与侧挡板的负灵敏度表明随着其厚度的减小,机架固有频率随之增加。同理,后挡板厚度的减小会造成机架固有频率的减小,变化关系如图6所示。 机架中盖板的厚度变化对机架总质量的影响程度最大,如图7所示。随着盖板厚度的增大,机架的质量呈大幅递增趋势。 在Optimization模块中通过优化筛选法(screening optimization)给出了多目标优化设计中3个最优候选点,其数据及各点对应的机架固有频率及质量如表3所示。 (a) 盖板厚度变化与机架固有频率变化关系 (b) 侧挡板厚度变化与机架固有频率变化关系 (c) 后挡板厚度变化与机架固有频率变化关系 图7 钢板厚度对机架质量的灵敏度 由表3可知:最优候选点2的机架质量最小,但在多目标优化中机架轻量化为次优级优化目标。综合考虑,选取最优候选点1为最终设计变量值。将最优候选点1的参数代替原模型参数,重新进行模态分析。将其数据与原始及第1阶段优化的模态分析结果对比,如图8所示。 由图8的数据分析可知:通过第2阶段的多目标优化处理,对机架动态性能影响最大的前3阶低阶模态比第1阶段优化处理所得的前3阶模态均有所提高。其中,对振动响应影响最大的1阶模态由32.28Hz提升至35.19Hz,升幅为9%;机架质量由原来的233.57kg降至223.78kg。 表3 最优候选设计变量 图8 固有频率对比 1)以SolidWorks为CAD平台建立了立式香蕉秸秆粉碎还田机机架的三维实体模型,通过无缝对接功能将模型导入ANSYS Workbench进行模态分析,并提取了机架前6阶固有频率及对应振型。 2)分两阶段对机架结构进行优化:第1阶段改进了前悬挂结构,解决了前悬挂中可能出现的螺栓松动问题,同时提高了机架固有频率;第2阶段利用多目标优化法对第1次优化改进的机架进行优化。结果表明:增加机架后挡板的钢板厚度或减少机架侧挡板及盖板的钢板厚度皆可提高其固有频率,同时进一步减小了结构质量。 3)经过两个阶段的优化处理,对机架动态特性影响最大的:1阶固有频率比原机架提高28%,同时机架质量减少9%。机架的优化方案有效地减小了机架作业过程中发生共振的可能性,可为实际设计制造提供参考及借鉴。 [1] 郑侃,张喜瑞,梁栋,等.香蕉茎杆机械化处理利用的现状与分析[J].农机化研究,2014,36(3):239-240. [2] 吴学尚,李粤,张喜瑞,等.甩刀式立式香蕉秸秆粉碎机的设计[J].农业化研究,2014,36(4):83-85. [3] 凌桂龙.ANSYS Workbench 15.0从入门到精通[M].北京:清华大学出版社,2014:133-134. [4] 权龙哲,佟金,曾百功,等.玉米根茬收获系统的有限元模态分析与试验[J].农业工程学报, 2011,27(11):15-19. [5] 廖宇兰,刘世豪,孙佑攀,等.基于灵敏度分析的木薯收获机机架结构优化设计[J].农业机械学报,2013,44(12):57-61. [6] 陈艳霞.有限元分析从入门到精通[M].北京:电子工业出版社,2015:152-153. [7] 张杨,赵健.激励点位置对结构振动特性的影响[J].船舶,2008,19(6):19-22. [8] 李强,彭欢,齐征宇.TBM液压管道防共振结构设计流程[J]. 机械设计与研究,2015,31(1):107-110. [9] 梅顺齐,何雪明.现代设计方法[M].武汉:华中科技大学出版社,2009:117-126. [10] 闻邦椿.机械系统概念设计与综合设计[M].北京:机械工业出版社,2015:24-27. [11] 任工昌,王晨,田川.基于ANSYS Workbench龙门铣床横梁的多目标优化[J].煤矿机械,2016,37(02):2001-2006. [12] 王书亭,刘啸,吴义忠,等.基于灵敏度分析的车架轻量化及疲劳寿命估算[J].中国机械工程, 2011, 22(16):2001-2006. Optimal Design for Rack of Vertical Flail Banana Stalk Crushing Machine Based on Modal Analysis Wu Sihao, Li Yue,Zhang Xirui, Wang Ziqiang, Tang Ningning (College of Mechanical and Electrical Engineering, Hainan University, Haikou 570228, China) In order to acquire the rack vibration of the vertical flail banana stalk crushing machine during the process of crushing, the parameter model of the rack was imported into the CAE software ANSYS Workbench for the modal analysis. By the analysis of the software, we can find that the first modal frequency of rack is closely equal to the excited frequency , which means resonance is most likely to occur on the rack of the crushing machine. To avoid the occurrence of resonance, using two-step optimized process to optimize the structure of the rack. After the optimizing process, we can get a optimum design which improve first modal frequency of rack 28% while reducing the mass of 9%. The optimal design proved its rationality, meanwhile, it also provide a reference for the actual transformation of the rack. crushing machine; banana stalks; model analysis; rack 2016-04-12 公益性行业(农业)科研专项(201503136-3); 国家自然科学基金项目(51565010);海南省自然基金项目(20163038) 吴思浩(1988-),男,海南儋州人,硕士研究生,(E-mail) wsh1664@163.com。 李 粤(1965-),男,广西北流人,教授,硕士生导师,(E-mail) liyue_888888@163.com。 S224.4 A 1003-188X(2017)05-0046-063 优化处理

4 结论