不同含硅量30Cr13系列不锈钢的腐蚀行为

2017-12-14,,,

, ,,

(上海大学 材料科学与工程学院,上海 200072)

不同含硅量30Cr13系列不锈钢的腐蚀行为

毛宏焕,齐兴,金洋帆,杨弋涛

(上海大学 材料科学与工程学院,上海 200072)

以30Cr13马氏体不锈钢化学成分为基础,使用真空电弧熔炼炉调制出不同硅含量的30Cr13系列不锈钢试样,采用浸泡试验和电化学方法研究了合金元素Si及淬火温度对其组织及耐蚀性的影响。采用扫描电子显微镜分析试样腐蚀后的形貌。结果表明:Si含量的升高促进了铁素体形成,从而增大了碳化物析出活性,碳化物含量增多,材料腐蚀质量损失增加,抗点蚀性能下降,同时淬火温度的提高可以使更多的碳固溶进基体当中,减少碳化物析出,提高抗点蚀性能。

30Cr13不锈钢;腐蚀浸泡试验;点蚀;淬火温度

不锈钢和传统的耐候钢具有较好的耐蚀性,可以延长构筑物的使用寿命,但是其成本较高,因为不锈钢中一般含有贵金属Ni、Cr等,Ni、Cr在我国的含量极其稀少,因此为减少成本,一般加入合金元素Mo、N等以提高耐腐蚀性能。而Si作为对钢材耐蚀性有益的元素在我国储备很丰富[1-3]。大部分经济型不锈钢都会在生产过程中加入少量的Si作为除氧剂。Si的加入增大了碳的活性,在600~1 000 ℃温度区间内使合金易析出碳化物[4]。

长期以来Si作为对材料耐蚀性有益的元素在不锈钢、镍基合金、铸铁中都有应用[5],Si在某些合金中有耐氯化物腐蚀,耐点蚀,抗氧化等作用,笔者在之前的试验研究中也发现硅含量的提高能显著改善材料的抗高温氧化性能,但是也有研究者发现添加一定含量的硅会降低材料的耐蚀性[6-7]。因此研究硅对不同材料的耐蚀性的影响是非常必要的,本工作在30Cr13不锈钢的基础上添加不同含量的硅,研究其对30Cr13不锈钢耐蚀性的影响及作用机理。

1 试验

1.1 试样准备

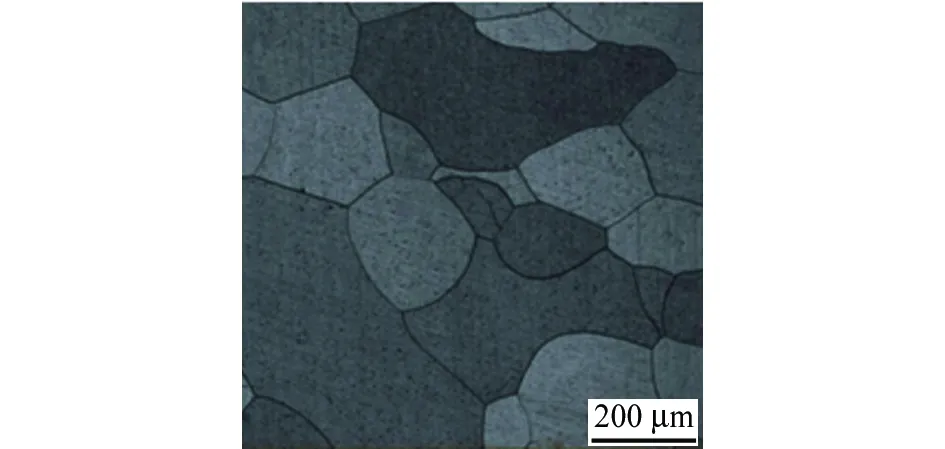

试验用30Cr13不锈钢为真空电弧炉熔炼制得的纽扣型铸锭(以下简称纽扣锭),其化学成分由移动式直读光谱仪PMI-MASTER PRO分析得到,如表1所示。5种试样均经过了Ⅰ型热处理工艺,即:1 100 ℃保温2 h随炉冷却以减小成分偏析,随后进行淬火处理,950 ℃保温30 min后水冷,然后在250 ℃下保温2 h后空冷。同时,3号试样还进行了Ⅱ型热处理工艺,即将淬火温度提高至1 020 ℃并保温30 min,其他热处理方式同Ⅰ型热处理工艺。

表1 试样的化学成分Tab. 1 Chemical composition of samples (mass) %

1.2 浸泡试验

试样尺寸为10 mm×10 mm×3 mm,表面用Al2O3水磨砂纸(80~1 200号)逐级打磨平整,随后用酒精、丙酮擦拭清洗,用去离子水清洁并吹干,放入干燥皿中备用。浸泡腐蚀试验根据ASTM-48标准方法,试验溶液为6%(质量分数,下同)FeCl3·6H2O溶液,试验温度为(24± 2) ℃,浸泡时间分别为2,5,10,20,50 h。浸泡试验结束后,去除腐蚀产物,烘干,随后用精度为0.1 mg的电子天平称量,根据单位面积失重计算试样浸泡不同时间的腐蚀速率。

1.3 电化学试验

试样尺寸为10 mm×10 mm×3 mm。将导线(铜线)焊在电化学试样背面,非工作面用环氧树脂封装,凝固24 h后,试样顶端的横截面作为工作面,用水磨砂纸(200~2 000号)磨平,然后用1.5 μm的抛光膏抛光,最后用酒精、丙酮清洗并吹干。电化学测试由Reference600 Gamry电化学工作站完成,采用三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极采用面积为2 cm2的铂电极,试样作为工作电极。通过动电位极化曲线测量试样的点蚀电位,测试溶液为3.5%(质量分数,下同)NaCl溶液,溶液由氯化钠的分析纯试剂及蒸馏水制得。测试温度为(20±2) ℃。起始电位相对于自腐蚀电位小50 mV,扫描速率为30 mV/min。

1.4 微观形貌观察及物相分析

采用尼康LV150正立式光学金相显微镜(OM)观察不同化学成分试样的金相组织;利用HITACHI SU-1500钨灯丝扫描电子显微镜(SEM)分析5种试样点蚀后表面形貌。

2 结果与讨论

2.1 金相组织

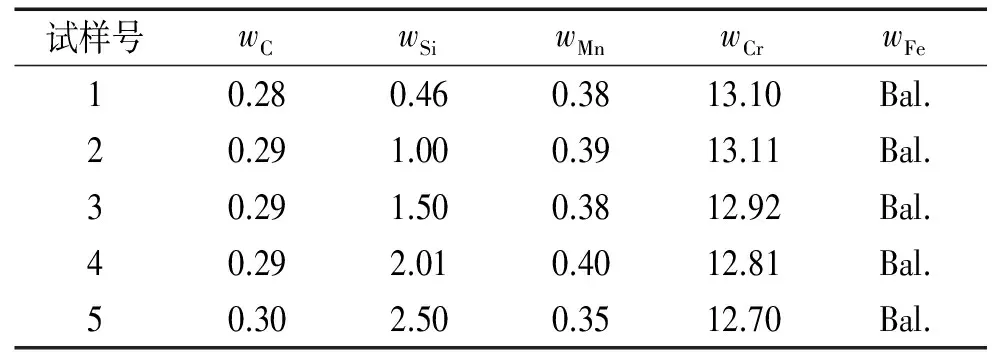

由图1可见:硅含量的变化对不锈钢的组织产生了较大的影响。硅质量分数为0.5%和1.0%时,暗灰色组织为回火马氏体,亮白色且呈多边型形状的为铁素体。当硅质量分数增至1.5%时,组织则变为铁素体加部分回火马氏体,硅质量分数增加至2.0%及2.5%时,组织全部转变为铁素体。

(a) 1号 (b) 2号

(c) 3号 (d) 4号

(e) 5号图1 5种试样经热处理后的显微组织Fig. 1 The microstructure of 5 samples after heat treatment

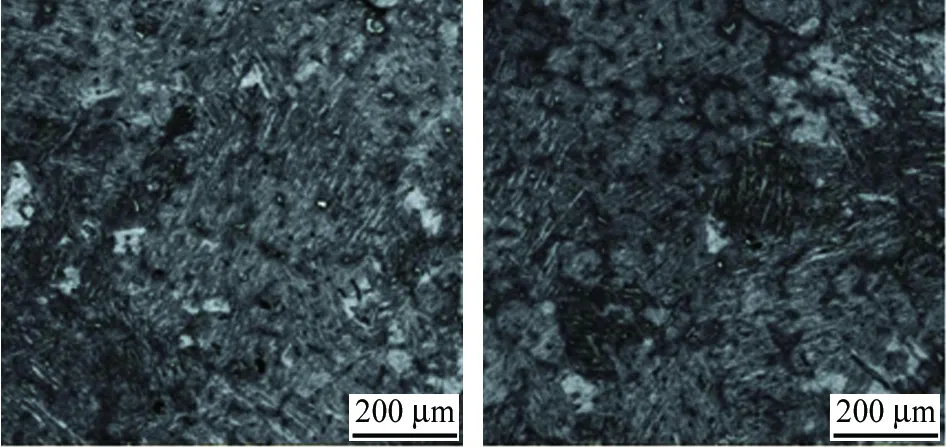

由图2可见:经过Ⅱ型热处理工艺后,3号试样的组织为回火马氏体加部分铁素体,明显不同于经Ⅰ型热处理工艺后的铁素体基体加少量马氏体组织。这是因为硅含量的增加缩小奥氏体相区,提高了奥氏体转变温度Ac1及Ac3,使得Ac3高于950 ℃,甚至4号和5号试样的Ac1也都高于950 ℃,所以淬火温度为950 ℃时,不能得到马氏体组织。而当淬火温度为1 020 ℃时,淬火可得到马氏体组织,说明1 020 ℃高于Ac3,此时材料发生完全奥氏体化,经淬火后得到马氏体组织。

图2 3号试样经Ⅱ型热处理工艺后的组织Fig. 2 Microstructure of samples 3 after type Ⅱ heat treatment

2.2 腐蚀动力学

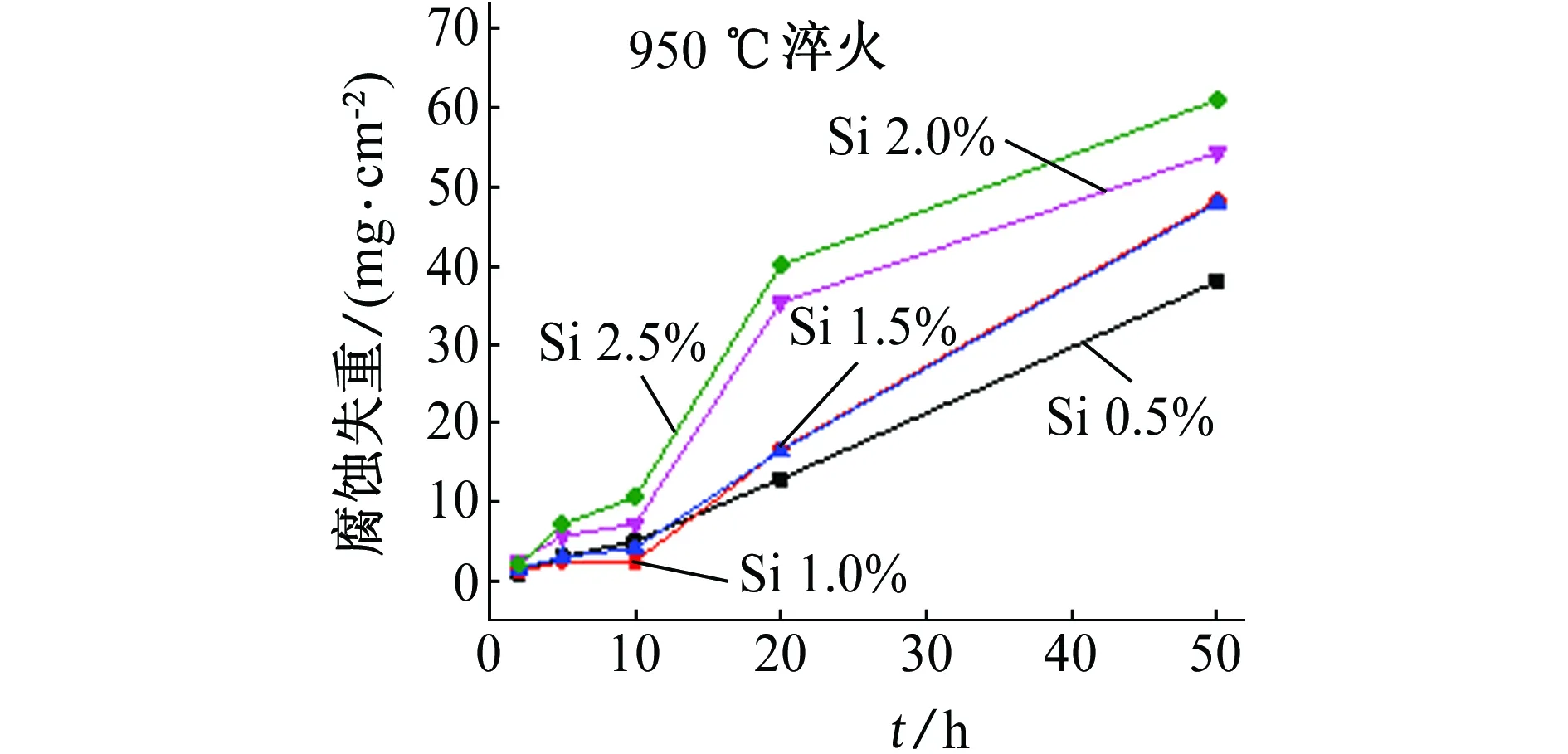

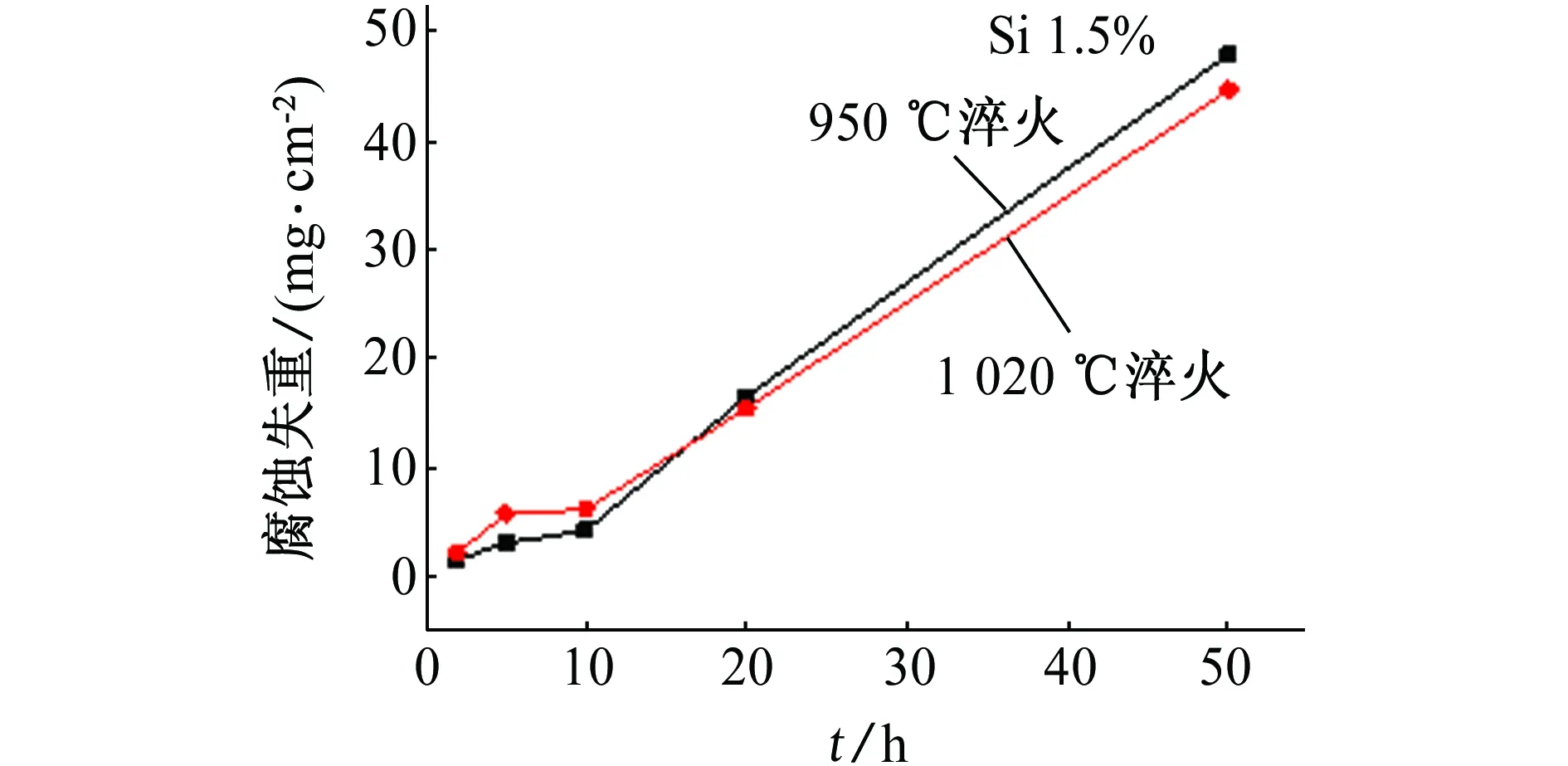

由图3可见:5种试样的失重曲线均随着浸泡时间的延长呈上升趋势。随着Si含量的增加,其单位面积腐蚀失重有规律地增加,即增加Si的含量,钢的耐蚀性没有增加,反而有所下降。2号和3号试样的腐蚀失重曲线非常接近,单位面积腐蚀失重并没有明显的增加,说明两者的耐蚀性比较接近。由图4可见:提高淬火温度,3号试样的腐蚀失重下降,3号试样经1 020 ℃淬火后的腐蚀失重低于1号试样的,这是因为淬火温度提高后,其组织发生明显变化,在组织均为马氏体时,淬火温度提高能够使更多的碳固溶进马氏体基体当中,提高其耐蚀性。

图3 经Ⅰ型热处理工艺后5种试样腐蚀失重曲线Fig. 3 Mass loss curves of corrosion for 5 samples after type Ⅰ heat treatment

图4 3号试样经不同热处理工艺后的腐蚀失重曲线Fig. 4 Mass loss curves of corrosion for sample 3 after different heat treatments

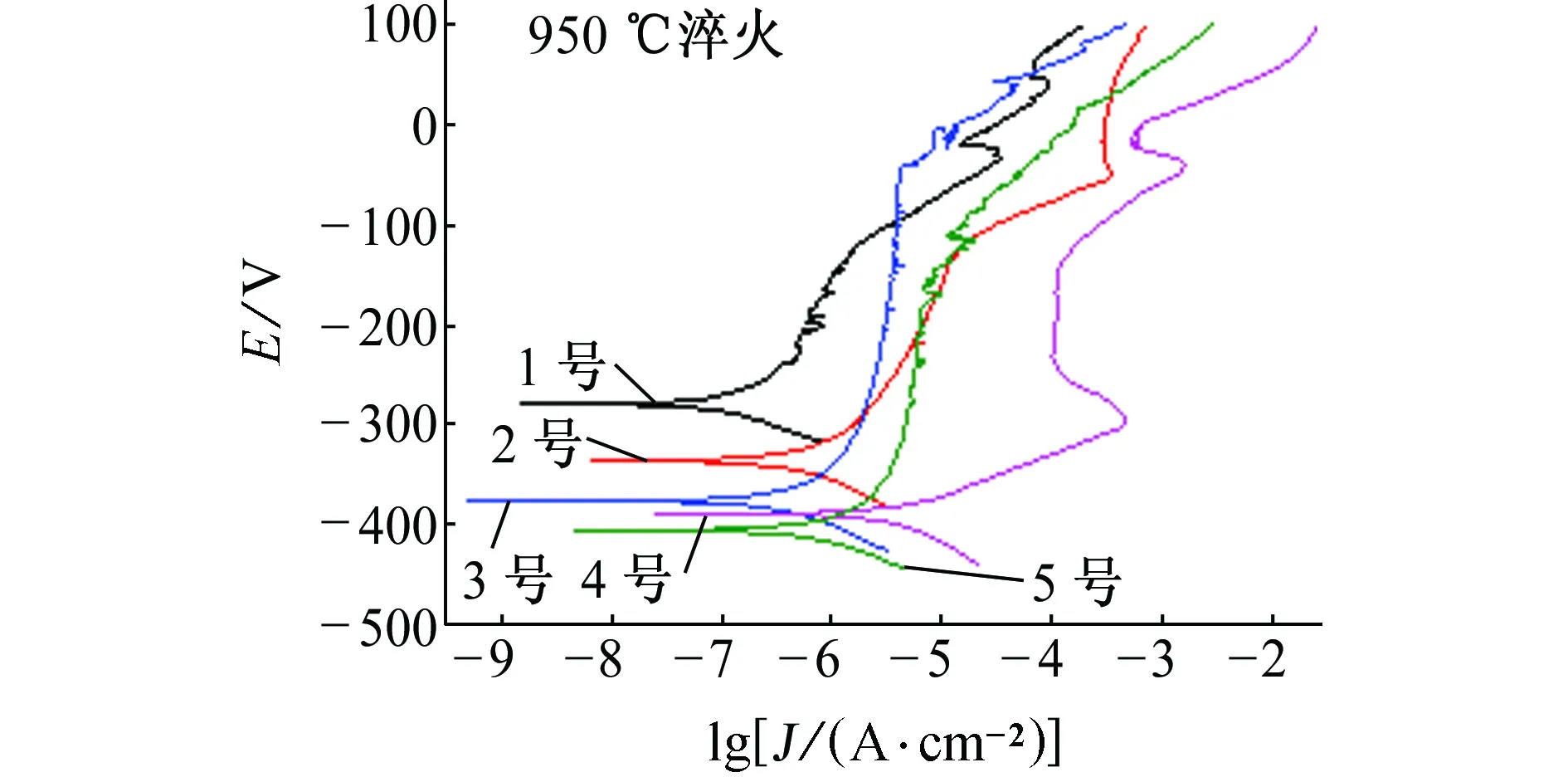

2.3 动电位极化曲线

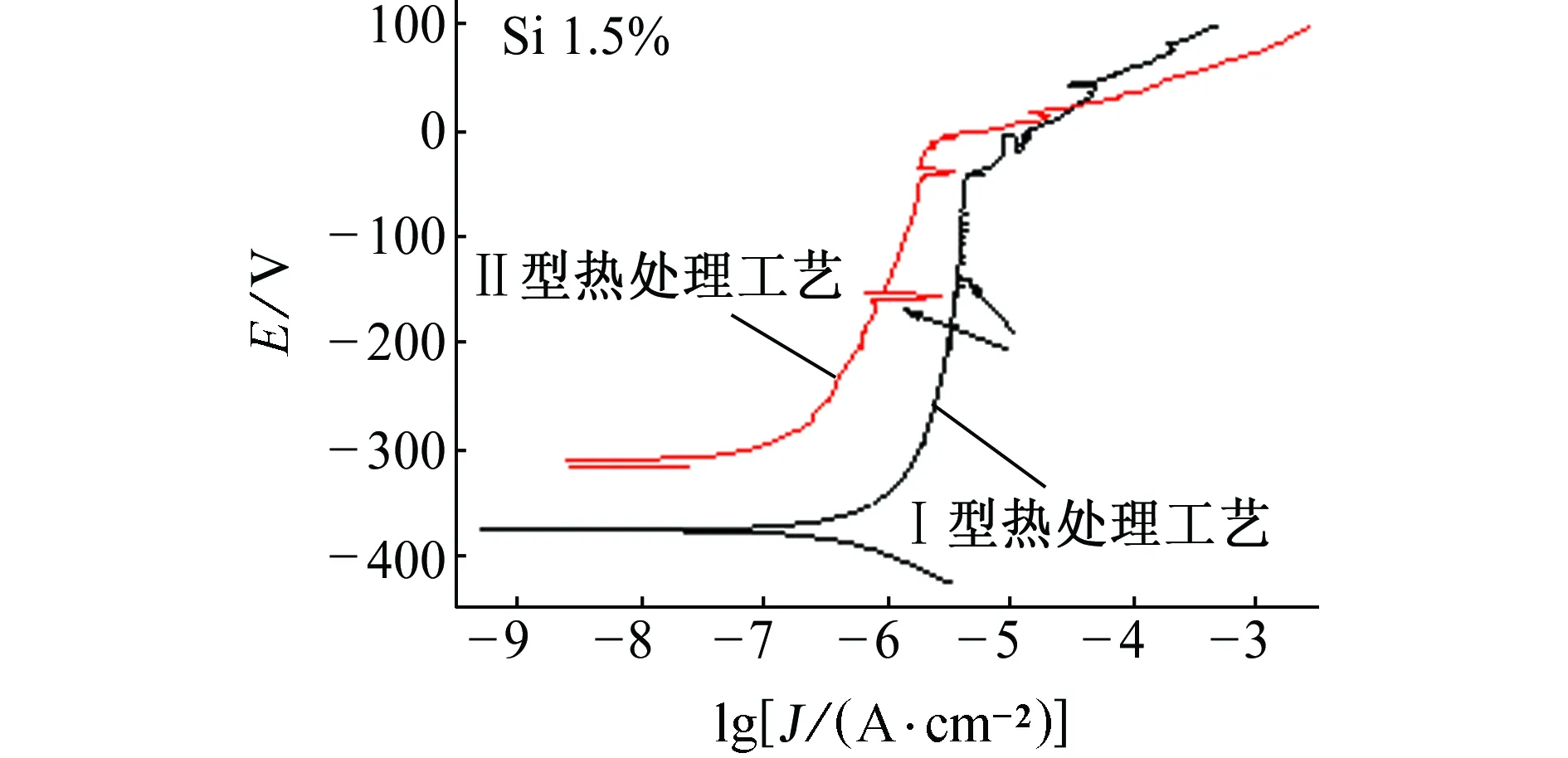

由图5可见:试样的自腐蚀电位及相对应的腐蚀电流密度可由动电位极化曲线的前部分Tafel曲线斜率外推法求得。当给定电位在点蚀电位(Ep)以下时,试样表面始终被钝化膜覆盖,钝化膜能够起到较好的保护作用,因此电流密度较小。随着给定电位的升高,图5(b)中经1 020 ℃淬火的3号试样的钝化电流密度出现一些明显的亚稳态电流波动,这是由亚稳态点蚀坑在钝化膜上形成、长大,随后又再钝化引起的。点蚀起源于夹杂物这一理论目前被广大研究者所接受。这些夹杂物导致了亚稳态点蚀的成型。有研究人员指出,只有当亚稳态点蚀的点蚀电流密度和点蚀深度大于一定的临界值时,亚稳态点蚀才会继续长大并成为稳定点蚀;反之,亚稳态点蚀就会再次被钝化。在这种情况下,亚稳态点蚀在贫铬区形核,由于铬的含量变低,点蚀电流密度会增大,形成稳定点蚀的可能性变大[8-10]。

图5 经不同热处理工艺后,3号试样在3.5% NaCl溶液中的动电位极化曲线Fig. 5 Polarization curves of sample 3 after different heat treatments in 3.5% NaCl

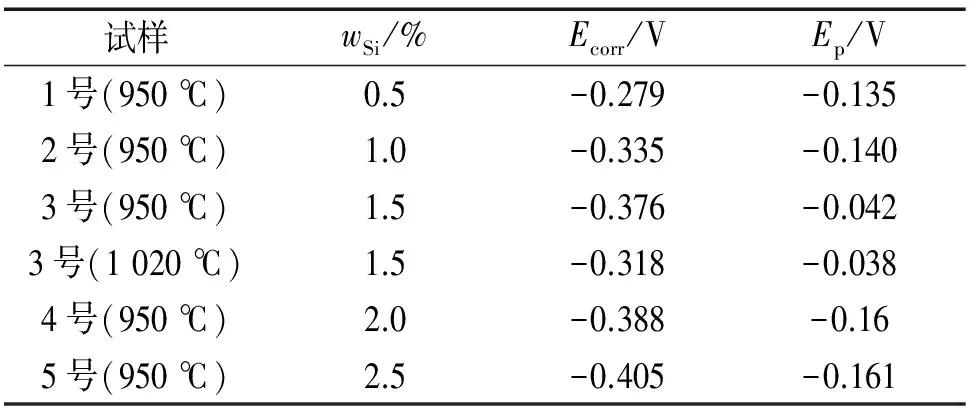

由图6可见:随着试样中Si含量的增加,动电位极化曲线向右移。其中,1号试样最靠左侧,自腐蚀电流密度最小,说明其耐蚀性最佳,5号试样自腐蚀电流密度最大,说明其耐蚀性最差。由此可知低Si含量的试样阳极溶解速率小于高Si含量试样的。图5中,经1 020 ℃淬火的3号试样的极化曲线比经950 ℃淬火的3号试样的更靠左,且整体上移,同时自钝化现象明显,即其抗点蚀性能提高。由此可知淬火温度的升高有益于提高材料耐腐蚀性能。电化学测试后各试样的开路电位(Ecorr)、点蚀电位(Ep)结果汇总于表2。从表2中可知,随着Si含量增加时,开路电位、点蚀电位均逐渐降低,淬火温度的升高提高了点蚀电位,改善其钝化膜抗点蚀能力。这与浸泡腐蚀失重试验结果相吻合。

图6 5种试样在3.5%溶液中的极化曲线Fig. 6 Polarization curves of 5 samples in 3.5% NaCl solution

试样wSi/%Ecorr/VEp/V1号(950℃)0.5-0.279-0.1352号(950℃)1.0-0.335-0.1403号(950℃)1.5-0.376-0.0423号(1020℃)1.5-0.318-0.0384号(950℃)2.0-0.388-0.165号(950℃)2.5-0.405-0.161

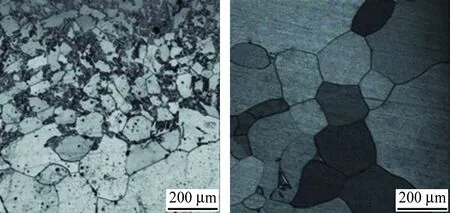

2.4 腐蚀形貌

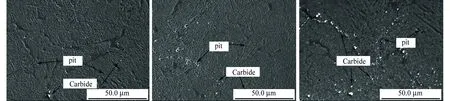

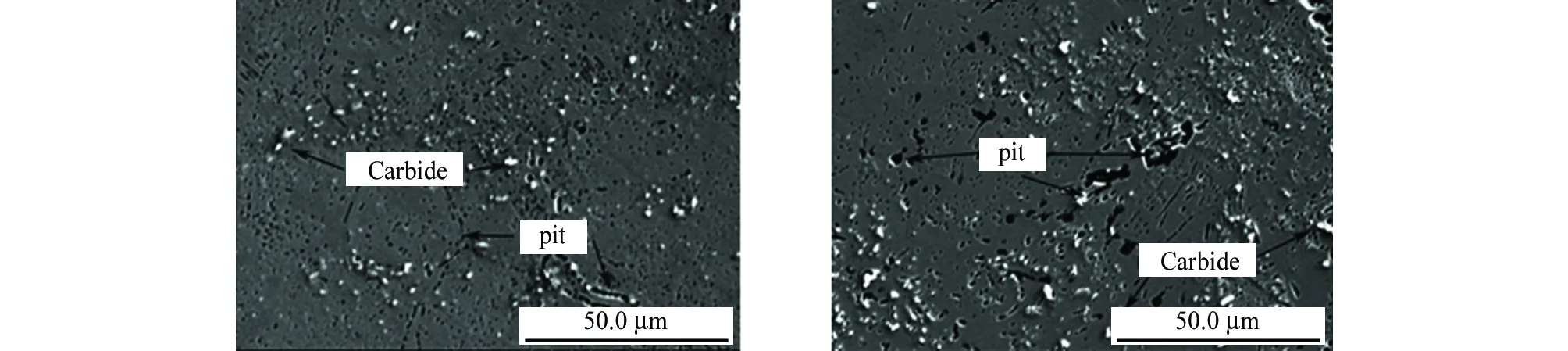

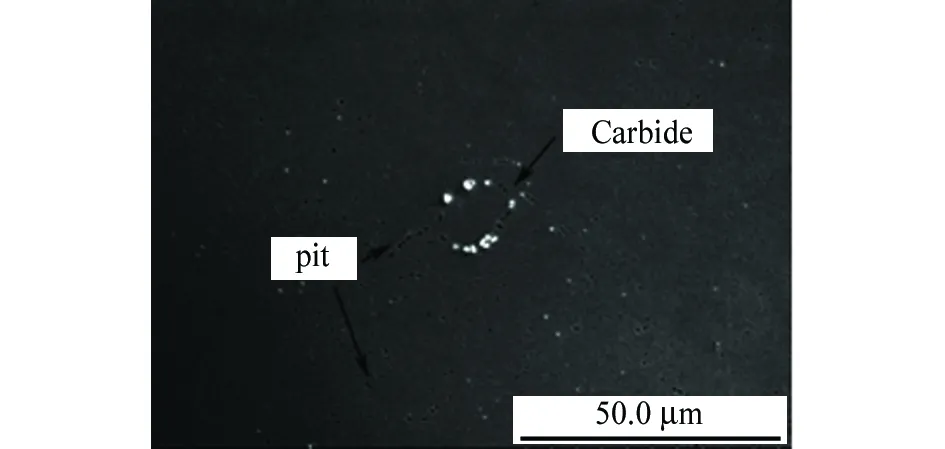

将电化学试验后的试样进行腐刻,以观察其电化学腐蚀后形貌,见图7。由此可知,所有试样点蚀大部分均发生于晶界处(如图7中箭头所示),点蚀坑数量随着硅含量的增加而变多。1号和2号试样的点蚀坑尺寸较小,大致为0.5 μm,点蚀主要发生在晶界处,此时腐蚀表面碳化物较少;3号试样存在较大尺寸点蚀坑,同时晶界处出现较多碳化物,在碳化物附近有点蚀坑存在;4号试样点蚀坑不止出现在晶界处,晶内也存在大量点蚀,碳化物的分布也更为弥散;5号试样腐蚀最为严重,最大点蚀坑尺寸在10 μm以上,整个表面存在大量碳化物。根据笔者之前所做碳化物萃取试验可知,碳化物含量会随着硅含量增加而增加[11],在含Si量为2.5%时碳化物体积分数约为5.67%。碳化物主要为M23C6型C、Cr碳化物,碳化物中的铬含量远高于基体,即碳化物是富铬区,如此必然会造成周围出现贫铬区,点蚀便为优先在贫铬区形核并长大,所以碳化物周围会出现点蚀坑。

(a) 1号 (b) 2号 (c) 3号

(d) 4号 (e) 5号 图7 5种试样的点蚀形貌Fig. 7 Pitting morphology of 5 samples

由图8可见:升高淬火温度经电化学试验后,3号试样的点蚀坑数量及碳化物含量有所减少,说明材料的耐点蚀性能提高,这是因为淬火温度提高后,碳基本都固溶进基体组织中,析出的碳化物变少,贫铬区减少,所以抗点蚀能力增强。

图8 1 020 ℃淬火的3号试样动电位极化试验后腐蚀形貌Fig. 8 Corrosion morphology of sample 3 quenched at 1 020 ℃ after dynamic polarization testing

3 结论

(1) 随着硅含量的增加,30Cr13系列不锈钢淬火回火后的微观组织会逐渐由马氏体变为铁素体;

(2) 当淬火温度相同时,单位面积腐蚀失重随硅含量的增加而增加,点蚀电位随硅含量的增加而降低,抗腐蚀性能下降;

(3) 含硅量1.5%的30Cr13系列不锈钢在较高淬火温度下,碳化物析出减少,单位面积腐蚀失重减少,点蚀电位升高,有助于材料抗点蚀性能的改善。

[1] OH S J,COOK D C,TOWNSEND H E. Atmospheric corrosion of different steels in marine,rural and industrial environments[J]. Corrosion Science,1999,41(9):1687-1702.

[2] KIM K Y,WANG Y H,YOO J Y. Effect of silicon content on the corrosion properties of calcium-modified weathering steel in a chloride environment[J]. Corrosion,2002,58(7):570-583.

[3] NISHIMURA T. Corrosion resistance of Si and Al-bearing ultrafine grained weathering steel[J]. Materials Science Forum,2005:55-60.

[4] HAMNER N E. Proceedings of the fourth international conrgess on metallic corrosion[C]//Conference Held in Amsterdam. Netherlands:[s.n.],1972.

[5] 韩孝永. 铌、钒、钛在微合金钢中的作用[J]. 宽厚板,2006,12(1):39-41.

[6] 张起生,王向东,于永泗,等. Si对碳钢耐大气腐蚀性能的影响[J]. 材料保护,2007,40(8):21-23.

[7] 马艳红,黄元. 硅含量对不锈钢耐蚀性能的影响[J]. 上海金属,1999,21(3):52-57.

[8] PARK J Y,PARK Y S. The effects of heat-treatment parameters on corrosion resistance and phase transformations of 14Cr-3Mo martensitic stainless steel[J]. Materials Science and Engineering:A,2007,449:1131-1134.

[9] BURSTRIN G T,PISTORIUS P C,MATTIN S P. The nucleation and growth of corrosion pits on stainless steel[J]. Corrosion Science,1993,35(1):57-62.

[10] GALVELE J R. Transport processes and the mechanism of pitting of metals[J]. Journal of the Electrochemical Society,1976,123(4):464.

[11] 毛宏焕,胡潘,杨弋涛. Si含量对30Cr13不锈钢组织与力学性能的影响[J]. 金属热处理,2016,41(5):72-77.

CorrosionBehaviorof30Cr13StainlessSteelwithDifferentSiContent

MAO Honghuan, QI Xing, JIN Yangfan, YANG Yitao

(School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

Based on the chemical composition of 30Cr13 martensitic stainless steel, different silicon content samples were prepared by a vacuum arc melting furnace, and the effects of alloying elements and quenching temperature on 30Cr13 stainless steel microstructure and corrosion resistance were studied. Scanning electron microscopy was used to analyze the corrosion morphology of samples after corrosion. It was found that with the increase of silicon content, ferrite formation was promoted, thereby the activity of carbide precipitation, and carbon content increased, leading to corrosion weight loss increase and pitting performance decrease. At the same time, with the increase of quenching temperature, more carbon solid-dissolved into the matrix, which reduced the carbide precipitation and improved the pitting corrosion resistance.

30Cr13 stainless steel; corrosion immersion experiment; pitting corrosion; quenching temperature

10.11973/fsyfh-201711009

2016-05-10

杨弋涛(1964-),教授,博士,从事金属防腐蚀相关研究,021-56334465,yyt@staff.shu.edu.cn

TG174

A

1005-748X(2017)11-0862-05