热镀锌层无铬复合钝化处理研究的进展

2017-12-14,,,

,,,

(1. 钢铁研究总院 先进金属材料涂镀国家工程实验室,北京 100081;2. 北京科技大学 腐蚀与防护中心,北京 100083)

热镀锌层无铬复合钝化处理研究的进展

高志强1,2,江社明1,张启富1,李晓刚2

(1. 钢铁研究总院 先进金属材料涂镀国家工程实验室,北京 100081;2. 北京科技大学 腐蚀与防护中心,北京 100083)

为了科学地引导热镀锌层无铬复合钝化技术的快速发展,综述了国内外无铬复合钝化处理的发展历程和研究现状,阐述了复合钝化膜防护的特点,分析了钝化膜耐蚀性的影响因素并评价了其研究方法。

热镀锌;钝化膜;耐蚀性;交流阻抗;自修复

无铬钝化作为一种典型的表面处理方法,对镀锌产品进行钝化处理,以获得无油的耐腐蚀涂层。无铬化学钝化处理大致可分为有机物钝化和无机物钝化两种类型[1],随着镀锌产品应用领域的不断扩展,为了提高钝化膜的防护能力,同时赋予其多种功能[2],人们将这两种类型的钝化处理充分结合起来,发展为目前热门的无铬复合钝化处理。有机物钝化处理能够获得包含树脂的较厚涂层(厚度通常为0.8~2 μm),而无机物钝化处理能够获得电焊性能较好的薄钝化膜(厚度不超过0.8 μm)。比较这两种涂层,有机涂层有较高的耐蚀性,而锌基合金镀层表面的无机钝化膜也表现出同有机涂层相当的耐蚀性。

本工作概述了国内外无铬复合钝化处理的研发思路和发展趋势,以及钝化膜的影响因素和研究方法,对掌握热镀锌层表面的防护技术具有重要的意义。

1 无铬复合钝化处理的发展历程

锌镀层的表面防护通常采用磷酸盐处理和铬酸盐处理[3],即在锌层表面形成一种无机化学转化膜。随着市场发展的需要,一方面为了满足镀层在耐指纹、自润滑等方面的需求,另一方面为了进一步提高钝化膜对锌层的保护能力,研究者开发了薄有机涂层(δ=1~2 μm)。由于该有机涂层很薄,对镀锌层的表面质量要求较高,因此起初该类涂层只能采用电镀锌层作为基体。随着热镀锌技术不断发展,热镀锌层的表面质量得到较大提高,家电行业中,热镀锌钢板已逐渐取代电镀锌钢板,在此背景下,薄有机涂层防护处理在热镀锌钢板的表面处理中逐渐被推广应用。

(1) 传统树脂复合钝化处理

许多研究表明[4-5],与铬酸盐钝化膜相比,有机涂层具有优异的耐水、耐化学品腐蚀等性能,并且韧性优良,耐刮擦,于是对有机涂层与铬酸盐钝化膜进行复合的研究越来越多。日本对复合钝化技术方面的研究处于世界领先地位,其中新日铁、NKK、川崎制铁和神户制钢等公司开发的产品在市场上的占有率较大[6]。

传统的复合钝化处理工艺通常称为铬酸盐复合钝化工艺,其涂覆方式有一步法和两步法两类。两步法钝化工艺是在干燥的铬酸盐钝化膜表面,再次涂覆有机树脂,从而获得底层为铬酸盐钝化膜,表层为薄有机涂层的复合有机涂层。为了缩短工艺流程、提高生产效率,目前研究较多的是一步法钝化工艺,即在水溶性有机树脂或特定水分散体中添加铬酸盐等缓蚀剂,在一定条件下,通过一次涂覆的方式制备性能优异的薄有机涂层。

为了满足汽车和家电钢板在质量和力学性能等方面的需要,日本NKK公司于1982年成功研发含有铬酸盐和有机树脂的耐指纹和自润滑涂层[5]。耐指纹涂层和自润滑涂层是在有机复合钝化膜的基础上发展而来的,只是由于母液成分不同,赋予了薄有机涂层某些特定的功能。这三种薄有机涂层的共同之处是都具有较好的耐蚀性,其原因是薄有机涂层具有优异的抵抗初期腐蚀的能力。为了改善可焊性涂装钢板的压力加工性、焊接性和耐蚀性,NKK公司于1985年开发了汽车用有机复合涂层钢板,当时是以电镀Zn-Ni合金层为基体,涂敷厚度约1 μm的含有铬酸盐的有机树脂薄膜[7],该涂层钢板改善了富锌涂层钢板的耐蚀性、冲压性和焊接性。

到20世纪90年代,随着热镀铝锌板在建筑业中的应用日趋广泛,为了提高镀层的耐蚀性、外观质量及加工性能,日本NKK公司开发出含有磷酸盐和铬酸盐的薄有机涂层Genius Coat[8]。磷酸盐的存在一方面改善了膜层因厚度不均匀而造成的色差问题;另一方面形成不溶于水的膜层提高了六价铬的固定率,从而改善了因六价铬流失而造成的膜层耐蚀性下降和环境污染等问题;同时有机树脂优异的韧性也减轻了辊压成型过程中因无机钝化膜韧性不足而导致的划伤或剥落问题。

(2) 无铬树脂复合钝化处理

一方面由于产品质量要求不断提升和客户需求多元化等方面的原因,另一方面出于环保方面的考虑,环境友好型的高性能有机复合钝化技术是有机复合钝化领域发展的必然趋势。

截至20世纪90年代末,随着全球对环境问题关注程度的愈发增强,在家电和电子行业内首先开始要求镀锌产品必须集耐蚀、环保、耐指纹、涂装和导电等性能于一身,以降低生产成本和便于回收利用。为此,NKK公司于1996年开发出一种以改性聚乙烯树脂为主要成膜物的无铬薄有机复合涂层UZ-C3[8]。1998年NKK公司又成功开发了可用于办公设施和视听用品的多功能环保有机复合涂层Geo-Frontier Coat[9],该项创新技术使复合涂层集耐蚀性、导电性和点焊性等多种功能于一身,并首次出现在实际应用中。该涂层是由非铬无机盐抑制剂同屏蔽性能优异的改性环氧树脂复合而成,因其具有优异的综合性能,因而被迅速推广应用。

在我国,宝钢对无铬有机复合涂层的研究工作起步较早,并且技术领先,目前已经开发出一系列成熟的有机复合涂层产品。为了提升产品的市场竞争力,鞍钢、武钢、攀钢及马钢等钢铁企业逐渐加大了对锌层表面防护方面研究的投入,目标是为了拥有知识产权的核心技术。

2 无铬复合钝化处理的研究现状

现代无铬复合钝化工艺是铬酸盐有机复合钝化工艺同非铬无机盐钝化工艺相结合的新型处理工艺。

日本专利No.2002-194558公开了一种用于镀锌板的无铬钝化膜,其中包含一种成膜金属及其氟化物无机盐;日本专利No.2003-055777公开了一种包含锆、钒等无机盐和有机酸、二氧化硅、氟离子等成分的无铬钝化膜,该钝化膜主要应用于含硅的锌铝镁镀层;日本专利WO2007/123276公开了一种应用于镀锌板的含有锆、钒、钴、磷酸根和有机酸等成分的无铬钝化膜[10]。上述无机盐钝化处理都包含有机酸、二氧化硅及氟化物等复合抑制剂,这是为了增强钝化膜的某些功能,以使钝化膜具有与铬酸盐钝化膜相当的耐蚀性。然而,覆盖非铬无机盐钝化膜的钢板,在高温高湿环境中存储一段时间,由于氧化的原因,钢板表面会出现“黑斑”,尤其是锌铝镁镀层表面的“黑斑”更加明显,因此这类非铬无机盐钝化膜的耐蚀性能还有待进一步研究。

为了抑制锌层表面的“黑斑”现象,日本专利公开了一种含有钼酸盐和有机胺的有机复合钝化膜[10]。该专利描述了有机复合钝化膜抑制“黑斑”的原理,研究认为有机胺同钼酸盐发生反应所生成的化合物能够有效抑制钼酸盐对锌层的氧化反应,在形成的复合钝化膜中存在五价和六价钼的复合含氧酸化合物。在环境中,五价钼与吸附于膜层表面的氧原子发生反应,生成三价钼,通过这种方式,五价钼将优先与锌层表面的氧原子发生反应,从而抑制了氧原子对锌层的氧化反应,因此消除了锌层表面的“黑斑”现象。

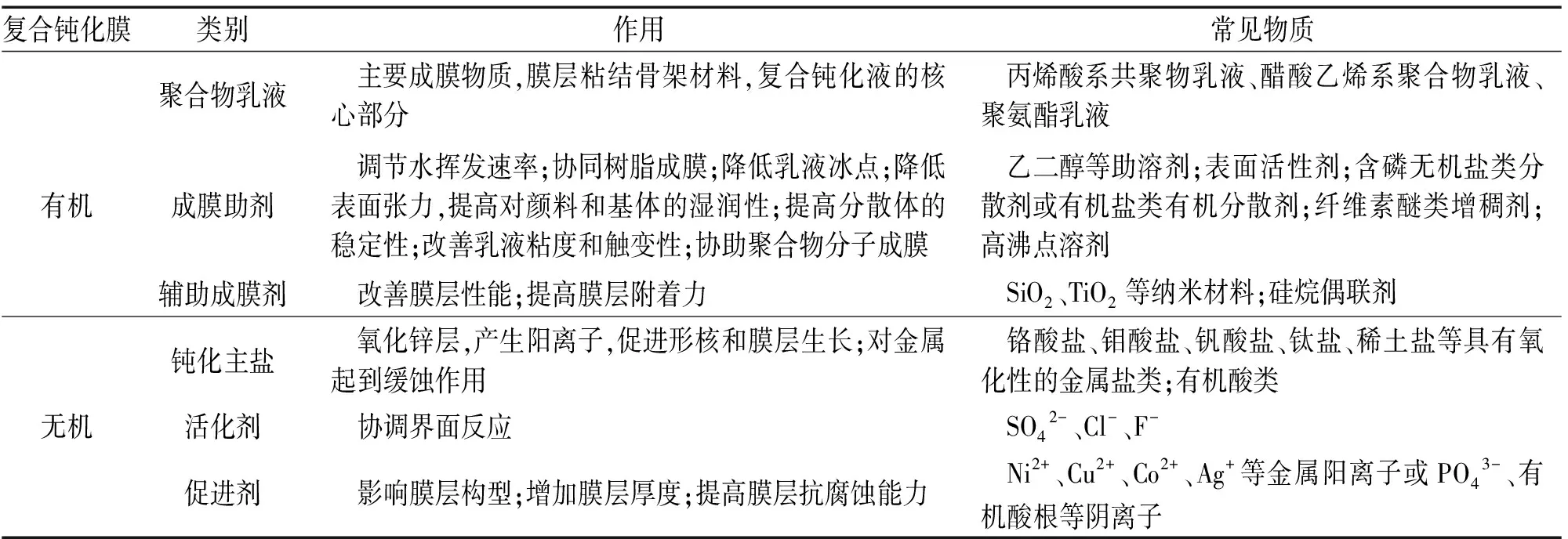

目前文献中报道的复合钝化膜主要分为有机酸复合钝化膜、硅烷复合钝化膜和树脂复合钝化膜等三种类型。复合钝化膜主要是通过有机物和无机物之间的协同防护作用,达到性能互补的目的。该钝化膜对锌层具有更加优异的防护作用,一方面是因为有机涂层具有良好的屏蔽作用,另一方面是因为无机钝化膜对锌层具有良好的自修复作用。常用复合钝化液的组成及作用见表1。

无铬树脂复合钝化处理充分利用有机高分子聚合物的多样性和无机盐快速成膜的特点,为客户提供不同质量特征的防护涂层,因此,该方法被认为是在耐蚀性和再加工性等综合性能方面最有可能替代铬酸盐钝化处理的方法之一,具有光明的应用前景,因此树脂复合钝化处理成为无铬钝化领域研究的热点。

表1 复合钝化液的组成及其作用Tab. 1 Composition and roles of composite passivation solutions

无铬树脂复合钝化液的主要成分一般包含水性树脂、非铬无机盐、纳米二氧化硅及助剂等[11-13]。由于该钝化膜的厚度比较薄(一般δ≤2 μm),因此为了提高膜层的耐蚀性,适宜采用氧或水分子渗透率较低的有机树脂和具有自修复作用的无机化合物;并且添加纳米氧化硅等成分,增强膜层的力学性能,以防止膜层划伤而产生微观缺陷。该钝化工艺的关键技术在于水性树脂的选择和有机成分同无机成分之间共存的稳定性。无铬树脂复合钝化液的组成及其作用也见表1。

3 复合钝化膜防护的特点

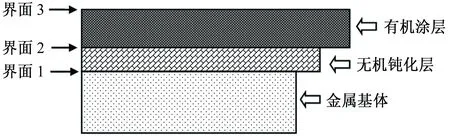

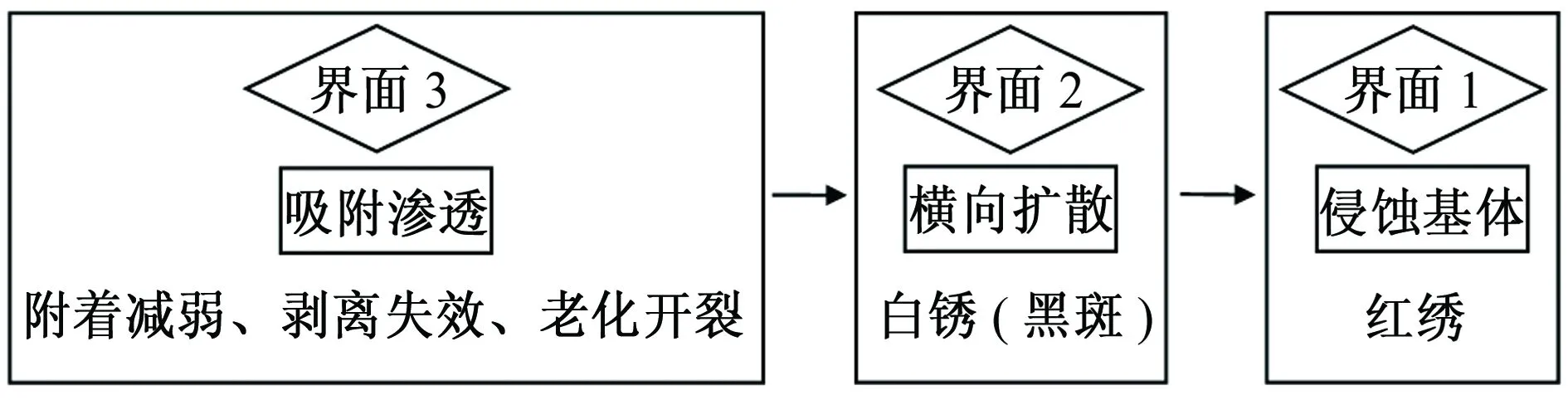

由图1可见:在腐蚀环境中,包覆于锌层最外层的有机涂层优先遭到环境介质的侵蚀;当有机涂层的屏蔽作用失效,腐蚀介质渗透扩散到界面2处,电解质将与无机钝化膜发生化学或电化学反应,并产生腐蚀产物,这类疏松无序的腐蚀产物在光的干涉下,使镀层原本光亮的色泽变得灰暗甚至发黑。复合钝化膜受腐蚀介质侵蚀的过程见图2。

图1 复合钝化膜层结构模型Fig. 1 Structural model schematic of composite passivation film

图2 复合钝化膜腐蚀示意图Fig. 2 Schematic of corrosion for composite passivation film

复合钝化膜对锌层防护具有双重保护作用,其中有机涂层对延缓锌层初期腐蚀反应的发生具有明显优势。因此,与普通钝化膜的防护作用相比,复合钝化膜防护的主要特点在于其良好的屏蔽保护作用能够有效推迟腐蚀反应开始时间,而不是单纯降低腐蚀反应速率。

4 无铬复合钝化膜耐蚀性能的影响因素

(1) 钝化膜厚度对耐蚀性的影响

有机涂层对锌层的防护作用与基体树脂对环境介质渗透的阻挡能力密切相关。通常而言,涂层越厚,孔隙率越小且微观缺陷越少,环境介质的渗透速率越低[14]。与溶剂型有机涂层相比,水性有机涂层的微观缺陷较多,因此涂层的厚度对其屏蔽保护能力至关重要。

1989年日本加古川制铁所使用水溶性低黏度树脂涂料对厚度低于1 μm的涂层进行了辊涂试验[15];1993年,TANOKUCHI等研究了带钢表面的有机涂层膜厚的控制技术,结果表明,膜层厚度主要受涂料比重和黏度及固体含量、钢板粗糙度、带钢速率、带钢张力或包角(θ)、涂敷辊和粘料辊线速率、涂敷辊与粘料辊间的压力、辊子表面光洁度和辊子间的剪切力等因素的影响[16]。LUO等[17]采用电化学阻抗谱(EIS)研究了普通碳钢表面聚氨酯涂层的阴极剥离问题。结果表明:在潮湿和碱性环境中,厚有机涂层具有较好的耐蚀性,能够抵抗阴极剥离;并且厚有机涂层对金属基体还有良好的屏蔽能力和附着力。

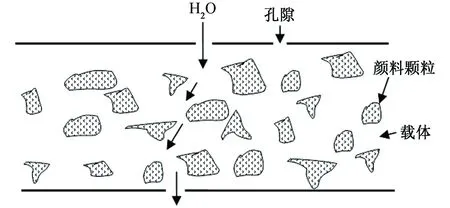

(2) 水渗透速率对耐蚀性的影响

由于水是氧和电解质传输的介质,因此水是涂层劣化和基体金属腐蚀的必要条件[18-19]。有研究表明[20],Cl-等腐蚀介质在有机涂层中的扩散系数远小于H2O的扩散系数,因此研究水在有机涂层中的吸收和渗透行为更具有代表性。图3为水在有机涂层中渗透的示意图。

图3 水在有机涂层中渗透的示意图Fig. 3 Schematic of H2O penetration in organic coating

在相对湿度较低的环境中,水的渗透速率随相对湿度的增大呈线性增长;在相对湿度较高的环境中,渗透速率随湿度的增长更快。温度对涂层中水的渗透率影响较大,呈Arrhenius形式的指数关系[21]

式中:P为水气的渗透速率;P0为与涂层结构的疏松性有关的指前因子;Ep为表观通透活化能;R和T分别为气体常数和绝对温度。

MIRABEDINI等[22]采用EIS研究了不同预处理后喷涂环氧-聚酯粉末涂料的铝表面的耐蚀性,利用阻抗谱解释水在涂层中扩散或向涂层/金属界面扩散的行为。但是,电化学阻抗的方法提供的是整个样本的平均信息,不能提供扩散的位置及其分布信息。为此,研究者利用扫描Kelvin探针(SKP)原位监测并跟踪水在界面处扩散行为的发生和演化,准确定位扩散发生的位置和程度及空间分布信息,从而弥补了电化学阻抗谱方法的不足[23]。

(3) 界面结合力对耐蚀性能的影响

涂层/金属界面结合力降低是复杂的内外因素共同作用的结果。一方面,界面空间内的水汽使涂层内外产生蒸汽压差,导致涂层与基体剥离;另一方面,界面处发生电化学反应破坏涂层/金属之间的结合键而导致的阴极剥离也是涂层结合力丧失的主要原因[24]。

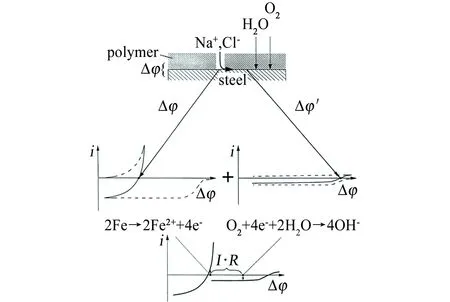

图4为涂层缺陷处的的腐蚀电化学示意图[25]。图4中:上部分为缺陷涂层的横截面;中间为缺陷处的极化曲线(左)和完好涂层下的极化曲线(右);下部分为两部分耦合的条件。与金属阳极溶解反应相比,涂层/金属界面处发生较弱的氧还原反应,其阴极产物能显著破坏涂层与金属之间的结合力[26]。因此耐阴极剥离能力是决定涂层防护性能的主要因素之一。

图4 涂层缺陷处原电池形成的基本腐蚀模型Fig. 4 Pinciple corrosion model explaining the formation of a galvanic cell

DEFLORIAN等[27]采用EIS方法研究了铝、镀锌钢板和不锈钢表面不同预处理的有机涂层的界面结合力,提出了用Cdl同涂层孔电阻Rp比值的变化来评价涂层剥离程度。也有研究者利用Bode图特征频率fb与样本电化学活性表面积之间的关联性,通过fb的变化来评价涂层剥离的面积[28-29]。JORCIN等[30]采用局部电化学阻抗谱(LEIS)研究了碳钢板/环氧基底漆界面处的涂层剥离现象。由于剥离区域的阻抗与未剥离区域的阻抗差异较大,LEIS通过扫描指定的区域,可获得涂层表面的阻抗分布图谱,从而了解涂层的剥离面积,因此采用该方法测量的结果具有较高的精确度。

(4) 无机盐的自修复作用对耐蚀性能的影响

铬酸盐不仅广泛用于金属表面的钝化处理,而且也常作为涂料的缓蚀颜料,其原因是铬酸盐的自修复能力使涂层缺陷处仍然具有优异的耐蚀性。许多研究表明,具有防腐蚀特性的磷酸盐、钼酸盐、钒酸盐、硅酸盐及硼酸盐等都是理想的环境友好型缓蚀颜料[31]。

NAZAROV等[32]利用X射线近边吸收光谱法(XANES)和扫描Kelvin探针法研究了热镀锌层表面聚酯涂层缺陷处,钒酸盐对裸露锌层的自修复原理及其还原反应动力学。

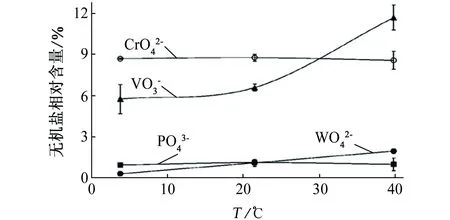

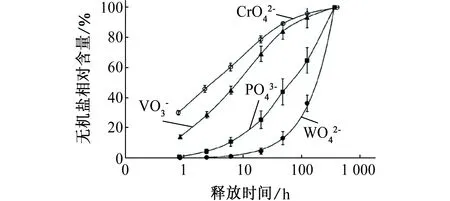

由图5可见:相同条件下,钒酸盐和钨酸盐在NaCl溶液中的释放量依赖于温度,而铬酸盐和磷酸盐的释放量不依赖于温度;因此随着温度的升高,钒酸盐能够从涂层中持续释放,从而使缓蚀颜料对基体的保护作用得到增强。同时,与磷酸盐和钨酸盐相比,钒酸盐的释放速率接近于铬酸盐的(见图6),其快速释放为抑制腐蚀行为提供了较好的保障。由此可知,钒酸盐可以替代铬酸盐成为环保的腐蚀抑制剂。

图5 在不同温度溶液中浸泡15 d后涂层中无机盐相对于浸泡初期的含量Fig. 5 The releasing quantity of inorganic salts in the coating compared with the initial sate after immersion for 15 d (CNaCl=0.01 mol/L,pH=7.0)

图6 在NaCl溶液中,涂层中无机盐的释放量Fig. 6 The releasing quantity of inorganic salts in the coating after immersion in NaCl solution (CNaCl=0.01 mol/L,pH=7.0,θ=4 ℃)

5 结束语

(1) 无铬复合钝化处理已经成为目前热镀锌无铬钝化处理领域发展的趋势。其中,树脂复合钝化处理被认为是在耐蚀性和再加工性等综合性能方面最有可能替代铬酸盐钝化处理的方法之一,该工艺的关键技术在于水性树脂的选择和有机成分同无机成分之间共存的稳定性。

(2) 复合钝化膜对锌层具有双重保护作用,其中有机涂层对延缓锌层初期腐蚀反应的发生具有明显优势。复合钝化膜防护的主要特点在于其良好的屏蔽保护作用能够有效推迟腐蚀反应开始时间,而不是单纯降低腐蚀反应速率。

(3) 复合钝化膜的耐蚀性主要受膜层厚度、水的渗透速率、界面结合力、无机盐的自修复作用等因素影响。研究的方法主要有电化学阻抗谱(EIS)、扫描Kelvin探针(SKP)、局部电化学阻抗谱等。利用这些方法各自的优点,从不同角度去评价钝化膜的耐蚀性,将有助于研究环境友好型复合钝化膜对锌层的防护机理。

[1] 刘朴,魏宇,谢贤龙. 宝钢热镀锌无铬钝化钢板的生产[J]. 宝钢技术,2008(1):77-80.

[2] 朱久发. 新日铁家电板表面处理技术[J]. 武钢技术,2008,46(2):43-45,58.

[3] 张启富,刘邦津,黄建中. 现代钢带连续热镀锌[M]. 北京:冶金工业出版社,2007.

[4] 朱文英. 日本开发无铬表面处理钢板的进展[J]. 上海金属,2005,27(4):50-53,60.

[5] 郭太雄,马建权. 薄有机涂层钢板的应用与开发[J]. 轧钢,2008,25(4):30-34.

[6] 周渝生. 无铬钝化技术研究的进展[J]. 钢铁,2003,38(4):68-71.

[7] 廖建. NKK开发出涂敷有机树脂薄膜的表面处理钢板[J]. 上海钢研,2003(2):54-55.

[8] MASAAKI Y,TAKAFUMI Y,AKIRA M,et al. NKK galvalume steel sheet:genius coat[J]. NKK Technical Review,2000,83:37-41.

[9] UNKNOWN A. Advanced coated steel sheets with excellent functions to satisfy ecological requirements[J]. NKK Technical Review,2003,88:58-72.

[10] YOSHIHARU B,ATSUO C,MASANORI,et al. Chemical conversion treatment solution and chemically converted steel sheet:WO2015/072154 A1[P]. 2015-05-21.

[11] 马建权,田冰,程兴德. 镀锌钢板有机无铬钝化技术研究的进展[J]. 轧钢,2007,24(1):36-38.

[12] 蔡千华. 家电用无铬化学覆膜处理钢板的现状和动向[J]. 国外金属热处理,2004,25(4):8-11,16.

[13] 黄建中. 中国汽车腐蚀与其防护对策[J]. 汽车工艺与材料,1995(4):4-6.

[14] 潘肇. 有机涂层湿附着力的研究[J]. 材料保护,1994,27(2):9-12,47.

[15] 张万益,刘抗利. 用辊涂机生产薄膜彩涂钢板[J]. 钢铁研究,1990(4):110-111,29.

[16] ICHIRO T,TAKAO I. Apparatus for controlling tickness of coated film on web-like member by roll coater:5435848[P]. 1995-07-25.

[17] LUO J L,LIN C J,YANG Q,et al. Cathodic disbonding of a thick polyurethane coating from steel in sodium chloride solution[J]. Progress in Organic Coatings,1997,31(4):289-295.

[18] 胡吉明,张鉴清,谢德明,等. 水在有机涂层中的传输Ⅰ Fick扩散过程[J]. 中国腐蚀与防护学报,2002,22(5):311-315.

[19] 胡吉明,张鉴清,谢德明,等. 水在有机涂层中的传输——Ⅱ复杂的实际传输过程[J]. 中国腐蚀与防护学报,2002,22(6):371-374.

[20] DE R L,MONETTA T,BELLUCCI F. Moisture uptake in organic coatings monitored with EIS[J]. Materials Science Forum,1998,289:315-326.

[21] 黎完模,宋玉苏,邓淑珍. 涂装金属的腐蚀[M]. 长沙:国防科技大学出版社,2003.

[22] MIRABEDINI S M,THOMPSON G E,MORADIAN S,et al. Corrosion performance of powder coated aluminium using EIS[J]. Progress in Organic Coatings,2003,46(2):112-120.

[23] 王燕华,张涛,王佳,等. Kelvin探头参比电极技术在大气腐蚀研究中的应用[J]. 中国腐蚀与防护学报,2004,24(1):59-64.

[24] 赵增元,王佳. 有机涂层阴极剥离作用研究进展[J]. 中国腐蚀与防护学报,2008,28(2):116-120.

[25] LENG A,STRECKEL H,STRATMANN M. The delamination of polymeric coatings from steel. Part 1:calibration of the Kelvinprobe and basic delamination mechanism[J]. Corrosion Science,1998,41(3):547-578.

[26] FÜRBETH W,STRATMANN M. The delamination of polymeric coatings from electrogalvanized steel-a mechanistic approach[J]. Corrosion Science,2001,43(2):243-254.

[27] DEFLORIAN F,FEDRIZZI L. Adhesion characterization of protective organic coatings by electrochemical impedance spectroscopy[J]. Journal of Adhesion Science and Technology,1999,13(5):629-645.

[28] HIRAYAMA R,HARUYAMA S. Electrochemical impedance for degraded coated steel having pores[J]. Corrosion,1991,47(12):952-958.

[29] MANSFELD F,TSAI C H. Determination of coating deterioration with EIS:I. basic relationships[J]. Corrosion,1991,47(12):958-963.

[30] JORCIN J B,ARAGON E,MERLATTI C,et al. Delaminated areas beneath organic coating:a local electrochemical impedance approach[J]. Corrosion Science,2006,48(7):1779-1790.

[31] 梁永煌,满瑞林,吴文彪,等. 镀锌钢板表面有机/无机协同钝化研究进展[J]. 涂料工业,2009,39(6):48-50,55.

[32] NAZAROV A,THIERRY D,PROSEK T,et al. Protective action of vanadate at defected areas of organic coatings on zinc[J]. Journal of The Electrochemical Society,2005,152(7):B220.

AdvancementinChromium-freeCompositeConversionCoatingonHot-dipZincCoating

GAO Zhiqiang1,2, JIANG Sheming1, ZHANG Qifu1, LI Xiaogang2

(1. National Engineering Laboratory of Advanced Coating Technology for Metal Materials, Central Iron and Steel Research Institute, Beijing 100081, China;2. Corrosion and Protection Center, University of Science and Technology Beijing, Beijing 100083, China)

To guide the development of composite chromium-free conversion coating technology in hot-dip galvanzing, the development path and research status of the domestic and foreign composite chromium-free conversion coating on hot-dip zinc coating are summaried, the protective characteristics of composite chromium-free conversion coating are described, the affecting factors of corrosion resistance are analysed, and the research methods are evaluated.

hot-dip galvanizing; conversion coating; corrosion resistance; AC impedance; self-healing

10.11973/fsyfh-201711003

2016-04-22

北京市科技计划课题(D151100003515001)

江社明(1966-),教授,博士,主要研究方向为金属材料腐蚀与防护,010-62182572,gq770130@126.com

TG174

A

1005-748X(2017)11-0834-06