新氢压缩机缸盖螺栓断裂机理及对策

2017-12-14,,,

,,,

(华东理工大学,上海 200237)

失效分析

新氢压缩机缸盖螺栓断裂机理及对策

宋啸虹,蒋晓东,董雷云,施哲雄

(华东理工大学,上海 200237)

某企业新氢压缩机组一级缸端盖螺栓发生断裂。结合螺纹加工工艺,对螺栓断口宏观形貌、材料化学成分、显微组织、微观形貌等展开分析。结果表明:螺栓材料内部和螺纹加工面夹杂较多,在冷滚压加工过程中导致螺纹加工表面产生开裂,齿根处微裂纹在交变作用力下引起疲劳裂纹扩展,最终导致整个螺栓断裂。

新氢压缩机;螺栓;断口;非金属夹杂;疲劳断裂

某企业新氢压缩机组仅运行了七个月时间,发现机组一级缸端盖一根螺栓发生断裂。压缩机组一级缸操作温度为120 ℃,操作压力为5.0 MPa,介质为氢气,螺栓材料为42CrMo。为查明螺栓断裂机理,预防类似事件再次发生,现对螺栓断口宏观形貌、材料化学成分、金相组织、微观形貌等进行分析。

1 理化检验

1.1 断口宏观形貌

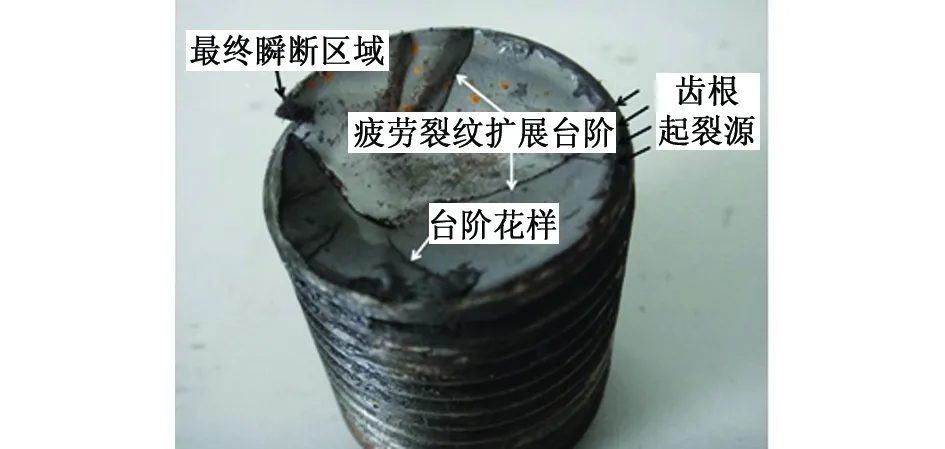

由图1可见:起裂发生在螺栓右侧齿根部位,向螺栓内部扩展,整个断口较为平整光滑,断口呈现裂纹扩展过程中形成的台阶,断口中间和左侧局部区域为最后瞬时拉断区,瞬断区所占比例较小,说明螺栓所受载荷水平不是很高,近断口周围没有产生塑性变形,该断口为脆性断口。结合断口宏观形貌和实际工作中压缩机的往复运动对缸盖螺栓造成高频振动,可以推测缸盖螺栓在交变作用载荷下发生疲劳断裂。

图1 缸盖螺栓断口宏观形貌Fig. 1 Macro morphology of the cylinder cover bolt

1.2 化学成分

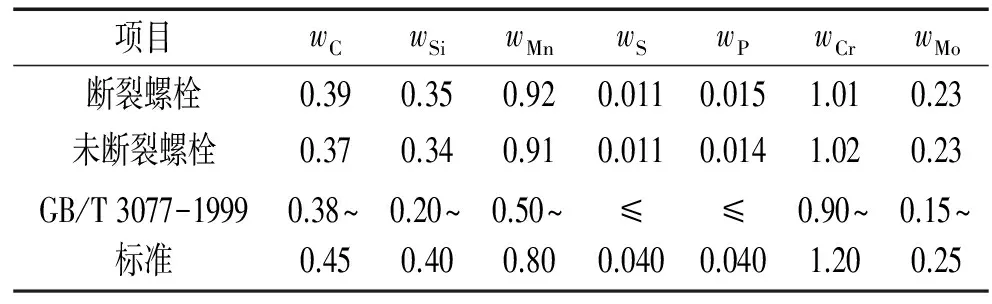

为了确认现场所用缸盖螺栓是否与原设计相同,对断裂和未断裂螺栓进行切块取样,使用光谱仪进行化学成分分析,并与GB/T 3077-1999《合金结构钢》中42CrMo钢标准进行,结果见表1。

表1 缸盖螺栓材料的化学成分Tab. 1 Chemical composition of the cylinder cover bolts %

由表1可见:现场所用螺栓材料与原设计相符,除锰含量略高于标准外,其余化学成分均满足标准要求。

1.3 显微组织

沿断裂螺栓纵截面剖开取样,经预磨、抛光、腐蚀后通过光学显微镜观察材料的组织(图略)。结果表明:螺栓材料组织为回火索氏体+铁素体[1],材料热处理组织正常,但材料内部含有较多的夹杂物。

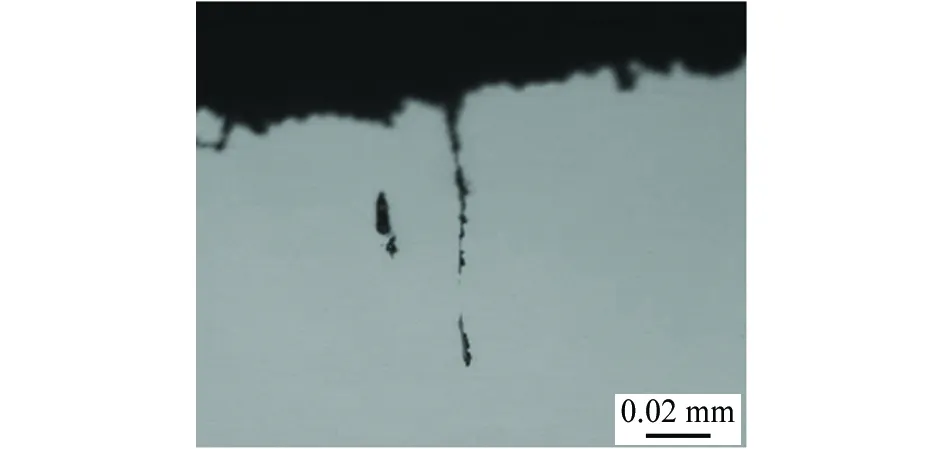

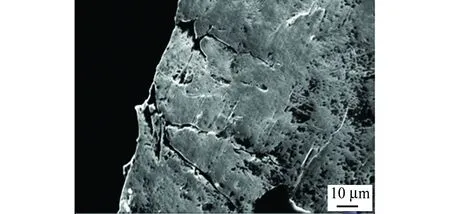

由图2可见:螺栓材料内部存在较多密集型圆点状夹杂物和条状夹杂物,按照夹杂形貌,据经验推断圆点状夹杂为氧化物夹杂,条状夹杂为硫化锰夹杂。

图2 未侵蚀抛光态螺栓纵截面金相照片Fig. 2 Bolt vertical cross-section photo in unetched polishing state

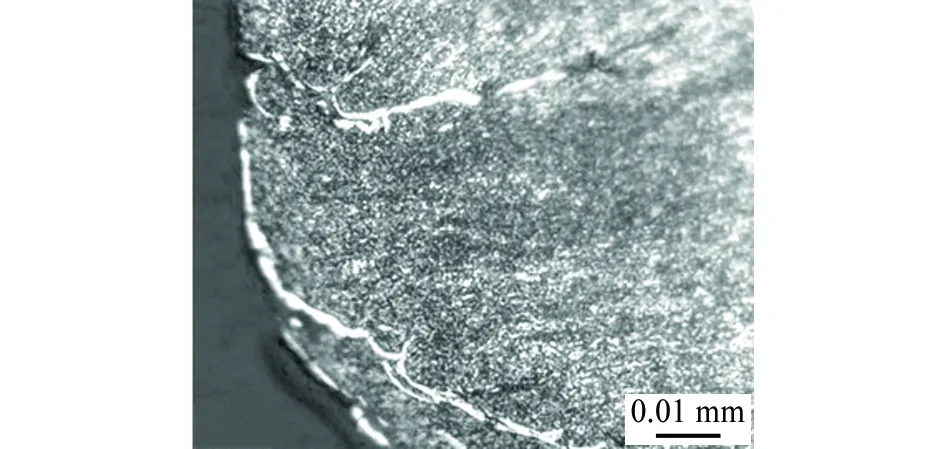

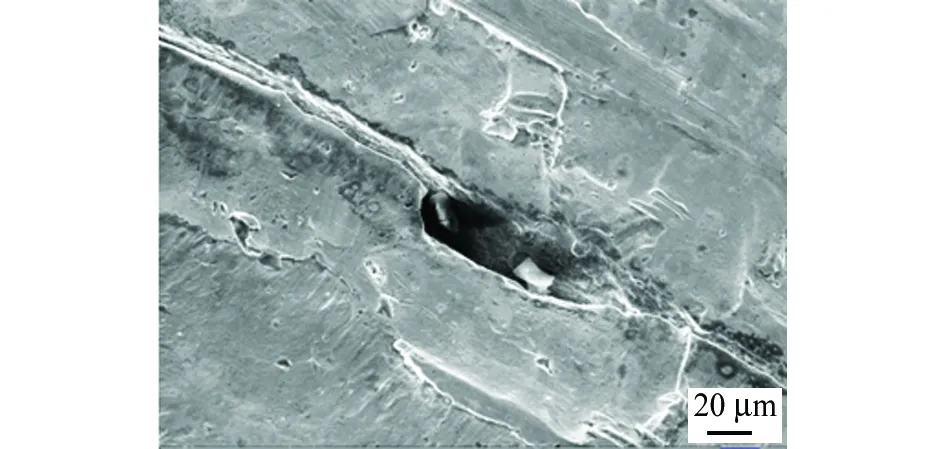

由图3可见:螺栓齿顶和齿根部位具有强烈的塑性变形,造成该区域的组织明显呈纤维状变形流线组织,其组织沿齿顶两侧和齿根轮廓线呈纤维状发布。从该特征可以判断该螺栓在加工螺纹时所用的方法是螺纹冷滚压加工工艺,另外在齿顶局部放大区域可以观察到齿顶存在细小的裂纹开裂情况。因此,有必要探讨螺纹的加工工艺以明确微裂纹是如何产生的以及它与疲劳裂纹萌生及扩展有何关联。

图3 齿顶局部区域裂纹开裂形貌Fig. 3 Morphology of cracking initiation in local region of the tooth top

1.4 螺纹加工工艺

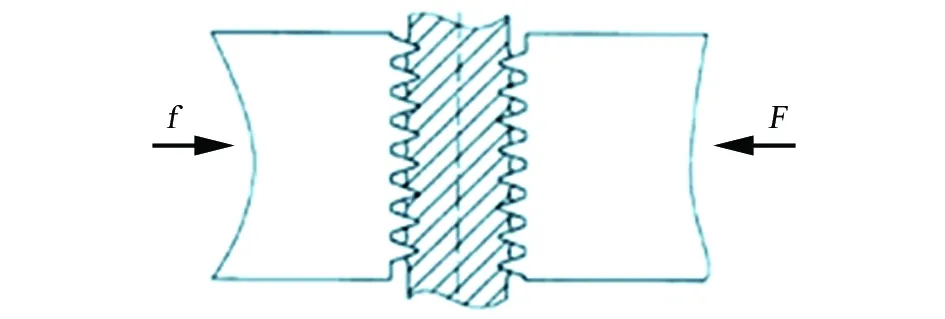

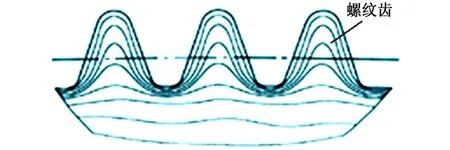

螺纹滚压加工是利用金属材料在常温下的可塑性来进行的。将两个齿形参数和结构尺寸完全相同的一对滚丝轮分别安装在两个作同步同方向旋转的主轴上,在滚齿压力F的作用下,滚轮径向进给挤住工件,并带动工件旋转(见图4)。当滚压力F足够大时,滚丝轮克服工件材料的变形抗力使坯件产生塑性变形,齿根部的材料变形流向齿顶,各晶粒均沿变形方向延伸和扭曲。随着滚压过程的进行,坯件材料沿滚丝轮牙形侧面流动,逐步充满齿槽形成完整的螺纹齿形加工。滚丝轮与工件接触处的晶粒变形及拉伸程度最大,距表层越深晶粒变形越小,变形轨迹如图5所示,这与螺纹上的纤维状组织是一致的。

图4 螺纹成形过程Fig. 4 Forming process of thread

图5 滚压成形后螺纹内部金属纤维分布图Fig. 5 Metal fibre distribution in screw thread after rolled forming

螺纹滚压加工工艺可保证螺纹的质量精度,且消耗低、效率高。但是在齿顶和齿根以及齿的轮廓表面随着塑性变形的发展,晶粒破碎和位错密度增加[2],金属材料塑性变形抗力迅速加大,从而使材料硬度和强度显著提高,而塑性和韧性下降,在螺纹齿顶和齿根部位产生所谓的“加工硬化”现象,使该部位存在较大的残余变形压应力,材料脆性增加,对缺口敏感性增大。

从图3可观察到齿顶处存在较多夹杂,考虑到齿顶在服役状态下承受的作用力较小,但从金相组织图中仍可看到齿顶处有较多微裂纹,且微裂纹扩展沿滚压加工时产生的塑性变形纤维组织方向,可得出齿顶裂纹的产生是由于滚压加工螺纹时容易变形的金属和不易变形的非金属脆性夹杂物之间形成交界面,在压应力作用下开裂所导致。可推论,齿根在服役过程中承受较大交变作用力,存在应力集中现象,齿根部位在加工过程中由于夹杂产生的微裂纹相比于齿顶将更容易导致裂纹扩展,最终发生断裂。

1.5 微观形貌分析

螺栓断口进行微观形貌分析结果见图6~12。

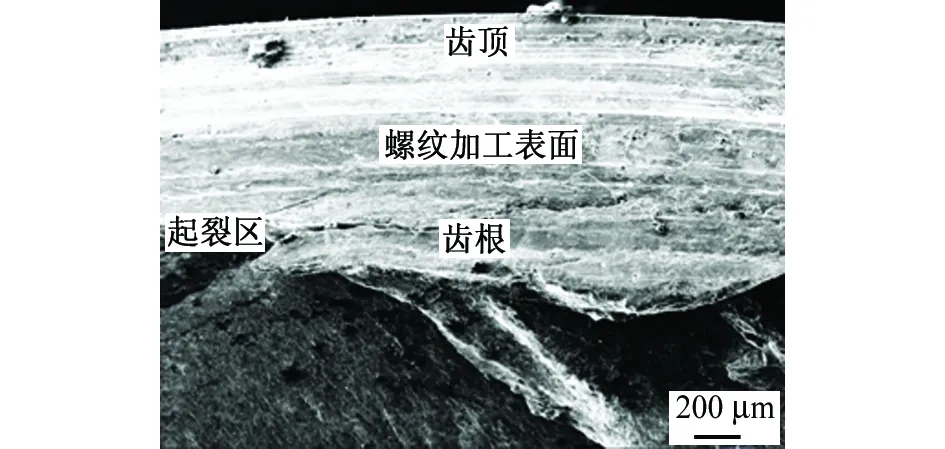

图6 齿顶裂纹开裂形貌Fig. 6 Morphology of cracking initiation on the tooth top

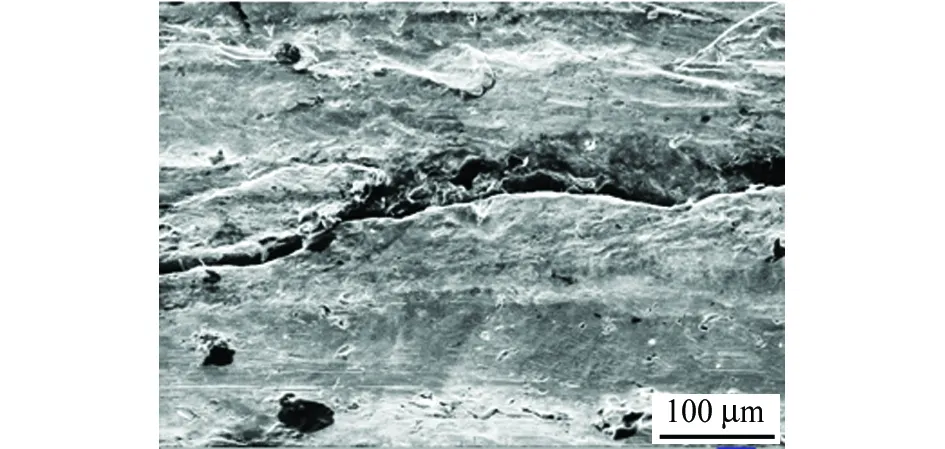

图7 螺纹加工表面开裂形貌Fig. 7 Morphology of cracking initiation on thread surface

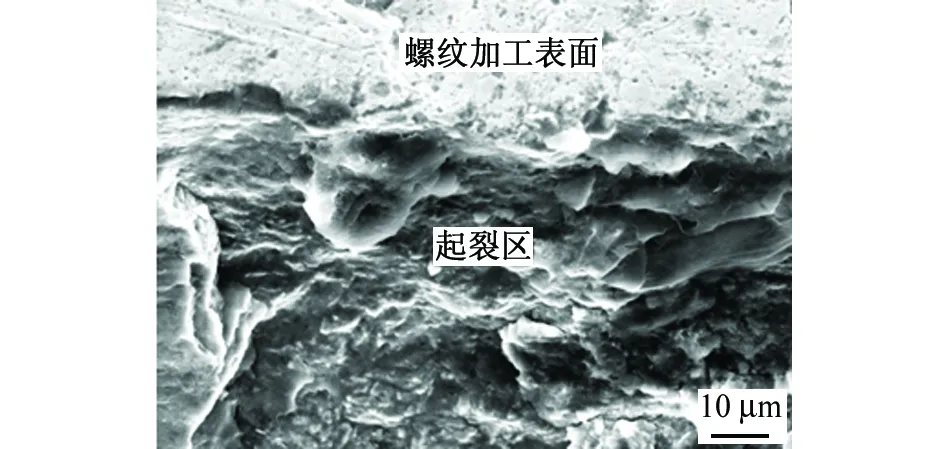

图8 起裂区与螺纹加工表面交界处形貌Fig. 8 Morphology of the border of crack initiation zone and thread surfaces

图9 齿根近断口夹杂开裂形貌Fig. 9 Morphology of cracking initiation on thread surface

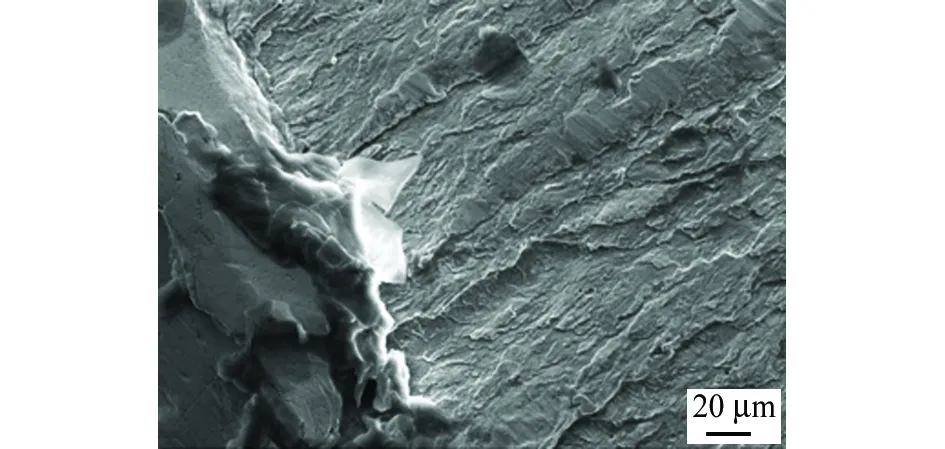

图10 裂纹起裂区形貌Fig. 10 Morphology of cracking initiation zone

图11 裂纹扩展区形貌Fig. 11 Morphology of cracking growth zone

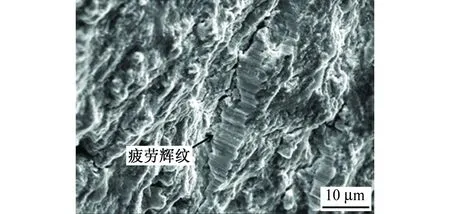

图12 裂纹扩展区疲劳辉纹形貌Fig. 12 Morphology of fatigue striation in cracking growth zone

由图6~12可见:齿顶下部有多条明显的微裂纹,齿顶有明显的塑性变形产生的滑移线,裂纹呈塑性开裂特征,且材料内部存在较多的夹杂缺陷;沿裂纹扩展路径,可以进一步判断螺纹加工表面微裂纹是由夹杂引起的脆性开裂;齿根部位裂纹开裂明显,断口裂纹起裂形貌平整,可判断断口裂纹为脆性开裂,同时可观察到起裂区塑性变形流线特征。图9中,可明显观察到裂纹开裂处含较多夹杂,进一步验证了前文关于断口夹杂起裂的论述。图10和图11为断口起裂区与扩展区形貌,在扩展区可初步观察到疲劳特征,从图12中能明显观察到在裂纹扩展区疲劳辉纹[3]的存在,可进一步判断裂纹为疲劳裂纹。从上述微观形貌分析可进一步证实螺栓加工表面存在夹杂开裂现象,齿根部位由于应力集中明显,且受振动引起的交变作用力影响,齿根处微裂纹发生进一步疲劳扩展,最终导致螺栓疲劳断裂,与宏观断口观察结果一致。

2 断裂原因分析

断裂螺栓材质为42CrMo,经分析其化学成分与原设计一致,材料组织为回火索氏体+铁素体,组织正常,但材料内部含有较多的圆点状和条状夹杂,主要以氧化物和硫化锰夹杂为主。

滚压加工螺纹过程中,坯件材料沿滚丝轮牙形侧面向齿顶方向滚动,由于齿顶两侧的塑性变形方向不一致,最后导致齿顶中心部位形成两个不同方向的塑性流动变形交界面,在此交界面上造成晶粒严重扭曲和破碎以及位错剧增。另外在加工过程中将造成齿顶、齿根部位材料“加工硬化”现象,使材料脆性增加,对缺口的敏感性加大。由于螺栓材料内部和螺纹加工表面存在较多的点状和条状非金属夹杂,在滚压加工螺纹时必然造成容易变形的金属和不易变形的非金属脆性夹杂物之间形成交界面,在压应力作用下造成开裂,故可观察到螺纹加工表面存在许多微裂纹,且沿滚压加工时产生的塑性变形纤维组织状方向扩展。

由于氢气压缩机的往复运动对缸盖螺栓造成高频振动,螺栓服役时主要受循环的交变应力作用。齿根在服役过程中承受较大交变作用力,齿根微裂纹在交变作用力下发生进一步疲劳扩展,最终导致整个螺栓断裂,断口呈脆性疲劳断口特征。

3 结论与对策

本次螺纹断裂的原因是螺栓材料夹杂较多,冷滚压加工过程中导致螺纹加工表面存在微裂纹,齿根处微裂纹在交变作用力下引起疲劳扩展,最终导致整个螺栓断裂,为此提出以下几点建议:

(1) 订购螺栓时应控制材料内部夹杂,供货后应进行金相检查不得有裂纹存在,含夹杂多的材料不适合采用滚压加工工艺。

(2) 该企业同批次生产的螺栓尚在使用过程中,为防止类似事情再发生,建议及时更换同一批次生产的螺栓。

[1] 任颂赞,张静江,陈质如,等. 钢铁金相图谱[M]. 上海:上海科学技术出版社,2003.

[2] 宋欢,李永堂,齐会萍,等. 螺纹冷滚压和切削加工的金属组织变形研究[J]. 锻压装备与制造技术,2010,45(3):58-61.

[3] 钟群鹏,赵子华. 断口学[M]. 北京:高等教育出版社,2006.

FractureMechanismandCountermeasureofCylinderCoverBoltinaMake-upHydrogenCompressor

SONG Xiaohong, JIANG Xiaodong, DONG leiyun, SHI Zhexiong

(East China University of Science and Technology, Shanghai 200237, China)

The cylinder cover bolt of a make-up hydrogen compressor in an enterprise suddenly fractured. Combined with the thread processing technology, a series of analyses were conducted on the cracked bolt, including macro morphology observation, chemical composition analyses, microstructural examination and micro morphology observation. The results showed that, due to the large number of inclusions inside the bolt material and thread surface, microcracks on the thread surface were generated during the thread machining process. The bolt final fracture was due fatigue extension of microcracks in root to caused by alternate stress.

make-up hydrogen compressor; blot; fracture; nonmetal inclusion; fatigue fracture

10.11973/fsyfh-201711016

2016-03-30

蒋晓东(1960-),副教授,从事特种设备安全保障技术和失效分析技术的研究及工程应用,13901863318,Jxd@ecust.edu.cn

TG174

B

1005-748X(2017)11-0894-04