铝制冷板在乙二醇冷却液中的腐蚀行为

2017-12-14,,,3

, , ,3

(1. 中国西南电子技术研究所,成都 610036; 2. 材料腐蚀与防护四川省重点实验室,自贡 643000;3. 四川理工学院 化学与环境工程学院,自贡 643000)

铝制冷板在乙二醇冷却液中的腐蚀行为

胡国高1,杨俊2,郑兴文2,3

(1. 中国西南电子技术研究所,成都 610036; 2. 材料腐蚀与防护四川省重点实验室,自贡 643000;3. 四川理工学院 化学与环境工程学院,自贡 643000)

监测了冷板系统模拟装置冷却液的pH和铝离子含量,分析了冷板的腐蚀形貌和腐蚀产物,研究了6063铝合金冷板在乙二醇冷却液中的腐蚀行为及导电氧化处理对6063铝合金(6063-CCO)冷板腐蚀行为的影响。结果表明:在试验时间内,冷却液的pH增大,其中试验初期增加明显,后增加缓慢,趋于稳定;铝合金基体金属腐蚀产生的铝离子进入溶液和形成沉淀之间会形成动态平衡;铝制冷板在乙二醇冷却液中的腐蚀以点蚀为主,其腐蚀速率随试验时间的增加而减小,其中试验初期,6063-CCO冷板的腐蚀速率更低,但试验后期,其腐蚀速率却更大。

6063铝合金;冷板;冷却液;导电氧化;腐蚀

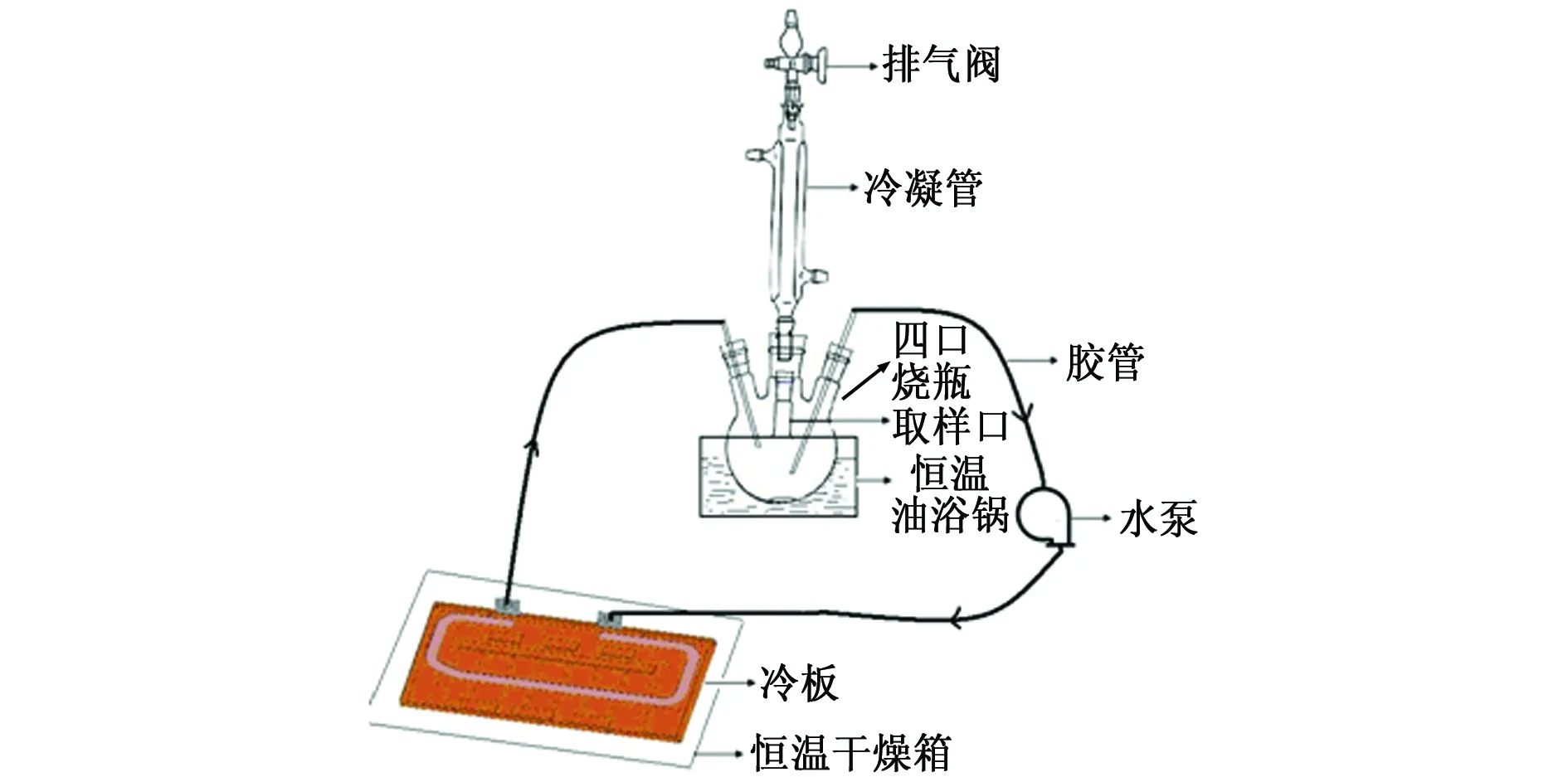

冷板是一种单向流的热交换器,常用作电子设备的底座,通过冷却剂在流道中的强迫对流换热,带走安装在冷板上电子元器件的耗散热[1]。铝合金由于密度低、比强度高、导热性好等优点[2-3],被广泛用于制造汽车发动机冷却系统和军用电子设备的冷板,其中,6063 铝合金是制造军用电子设备冷板的常用材料。由于军用电子设备的特殊性,其对环境适应性的要求苛刻,我国军用标准 GJB 150.41986规定-55 ℃为确定军用设备在低温条件下贮存和工作适应的试验温度。为此,军用电子设备一般都采用65%(体积分数,下同)乙二醇水溶液作为冷却介质,其特点是冰点低、热容大[4]。对于铝合金在乙二醇冷却液中的腐蚀研究已有许多报道[5-7],但这些研究多采用电化学方法,注重铝合金在乙二醇冷却液中腐蚀电化学机理的研究,较少考虑铝合金在乙二醇冷却液中的实际运行情况,对指导实践的作用有限。本工作根据冷板系统的实际运行情况,搭建了军用电子设备冷板液冷系统的模拟装置,见图1。通过测定冷却液的pH、铝离子含量、腐蚀速率、腐蚀形貌和腐蚀产物,研究了铝制冷板在乙二醇冷却液中的腐蚀行为。

图1 模拟试验装置图Fig. 1 A diagram of simulation test device

1 试验

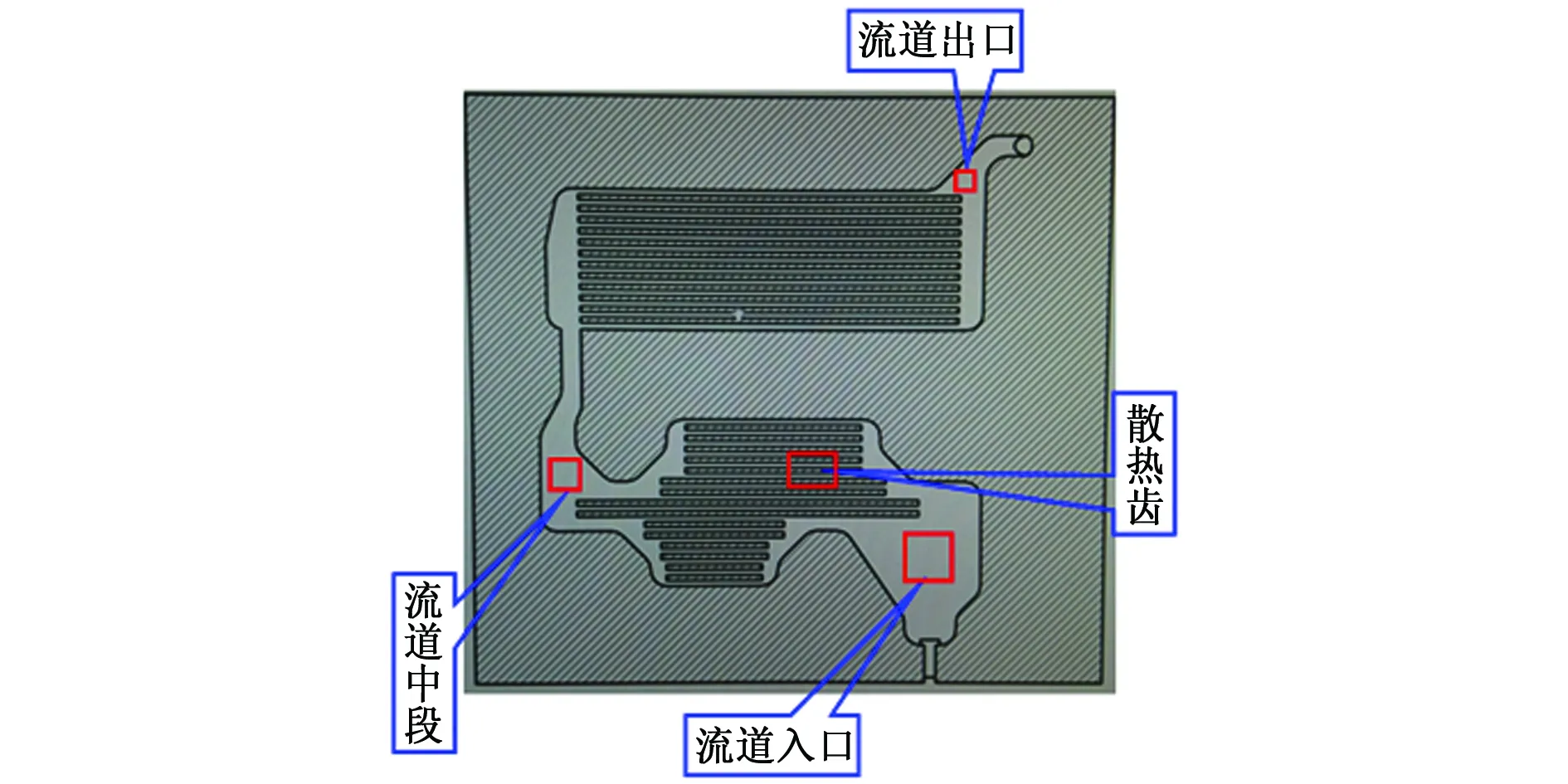

试验用铝制冷板由未处理(6063-CP)和经过导电氧化处理(6063-CCO)的6063铝合金加工而成,其化学成分均为:wCu0.1%,wMg0.45%~0.9%,wMn0.1%,wFe0.35%,wSi0.2%~0.6%,wZn0.1%,wCd0.1%,wTi0.1%,w其它0.2%,余量为Al。冷板的内部结构及取样点分布见图2。导电氧化工艺流程为:碱洗酸蚀、流动水洗、化学氧化和干燥。化学导电氧化处理液的成分为:铬酐3~4 g/L、重铬酸钠3~4 g/L、氟化钠0.8 g/L,pH为1.5~3,氧化温度为25~35 ℃,时间3 min,形成的导电氧化膜层厚度为2~5 μm。试验所用乙二醇冷却液为空军油料研究所65号冷却液。

图2 冷板结构及取样点分布示意图Fig. 2 A diagram for cold plate structure and distribution of sampling points

腐蚀试验在自建的军用电子设备冷板液冷系统模拟装置中进行。试验温度为80 ℃,冷却液的循环由泵通过恒定电压控制,流速约为1.16 m/s,试验时间为90 d。在试验过程中,参照标准SH/T 0069-1991《发动机防冻剂、防锈剂和冷却液pH测定法》,对冷却液的pH进行监测,每3 d测定一次;利用Agilent 7700x电感耦合等离子质谱(ICP-MS)对冷却液中的铝离子含量进行监测,每30 d测定一次。试验结束后,用TESCAN公司的VEGA 3扫描电子显微镜(SEM)对冷板中不同取样点的腐蚀形貌和腐蚀产物能谱(EDS)进行测试。可采用铝离子质量浓度或冷板质量变化来计算冷板的腐蚀速率,见式(1)和(2)。

式中:vp为腐蚀速率,也称年腐蚀深度,μm/A;C和V分别为冷却液中铝离子质量浓度和试验用冷却液的体积;m1和m2分别为冷板试验前后的质量,特别说明,试验结果表现为失重,试验后的冷板用去离子水和丙酮冲洗,没有进一步去除腐蚀产物;S、t、d分别为流道表面积、试验时间和铝合金密度。

2 结果与讨论

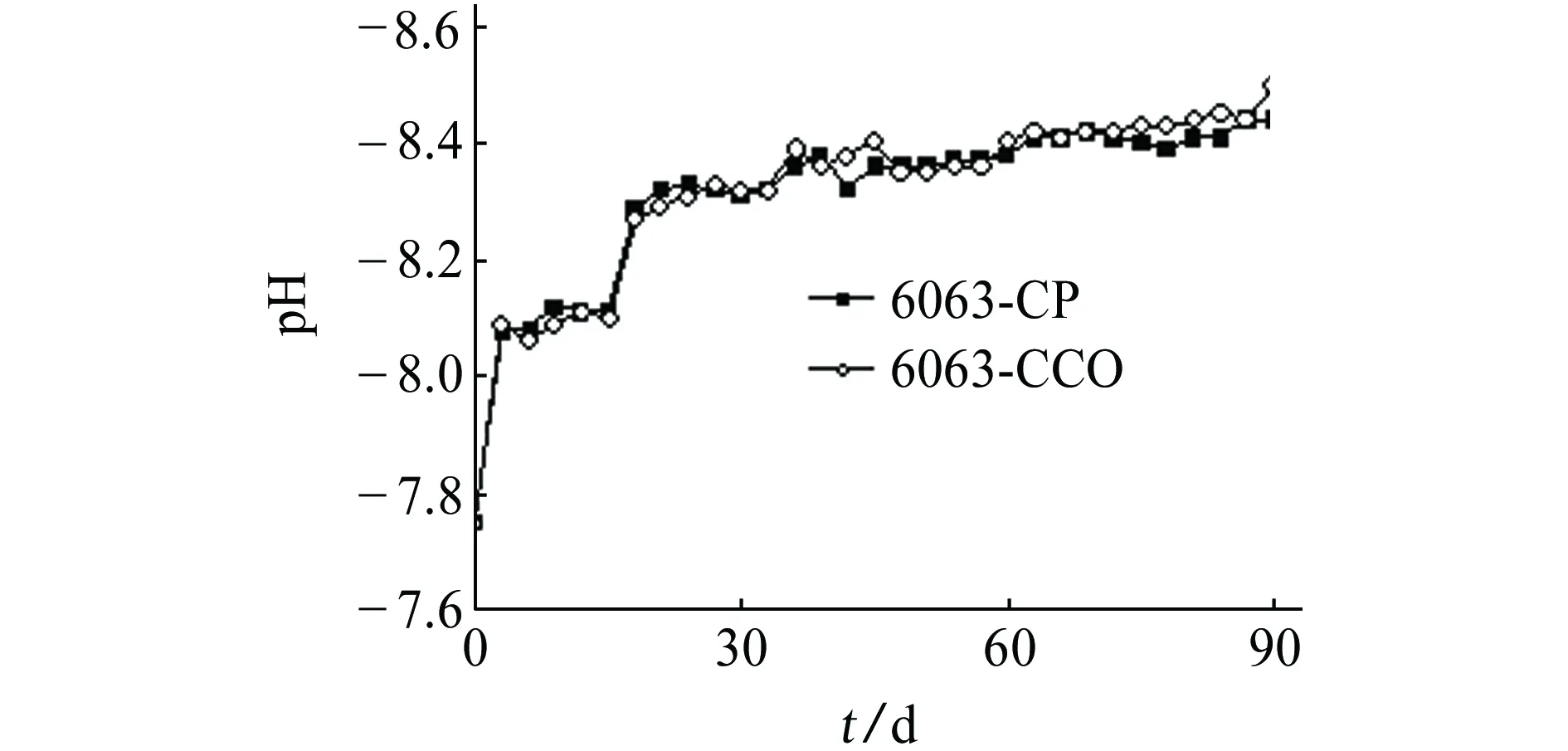

2.1 pH

由图3可见:在6063-CP和6063-CCO冷板中,冷却液pH的变化具有相同的趋势,即试验初期(前3 d)冷却液pH的变化比较明显,在15 d后又有一个较明显的增大,此后冷却液的pH的变化比较平缓。张大全等[7]对AA6061铝合金在33%乙二醇-腐蚀水体系中的腐蚀研究表明,溶液的pH随着浸泡时间的延长而增大,试样浸泡的第2天,溶液的pH从开始的6.68变成了10.22,在之后的反应中,溶液的pH一直维持在10左右,这与本试验结论相吻合。但由于试验所用的冷却液为商用产品,其中添加有缓冲剂,对溶液的pH变化具有缓冲作用,所以试验中pH的变化并不明显,但具有增加的趋势。15 d后,pH再一次出现明显增加,可能与表面膜层的破坏导致腐蚀加剧有关。需注意,试验时间小于30 d时,6063-CP冷板试验系统中冷却液的pH更大,此后,特别是60 d后,却是6063-CCO冷板试验系统中冷却液的pH更大,pH的变化能反映两种冷板在冷却液中腐蚀速率的变化。

图3 2种冷板冷却液系统中冷却液的pH随时间的变化Fig. 3 The relationship between pH and test time of coolant in 2 cold plate cooling systems

2.2 腐蚀速率

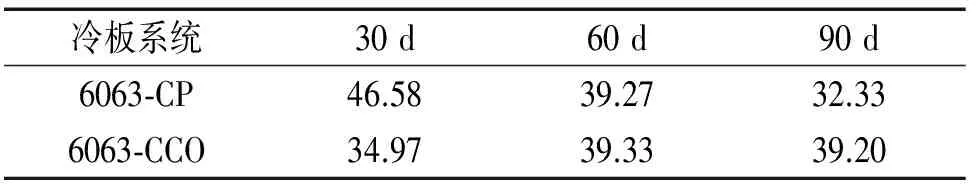

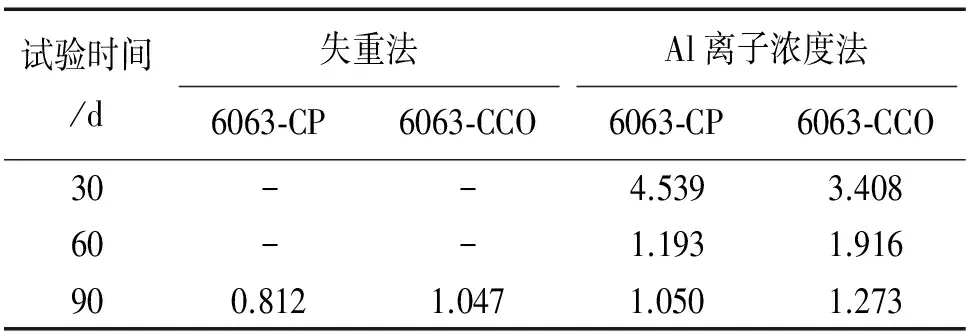

由表1可见:随试验时间的增加,6063-CP冷板试验系统中铝离子的含量呈减小的趋势,而6063-CCO冷板试验系统中铝离子的含量却有一个先增加后趋于平衡的过程。这进一步说明了2种冷板在冷却液中的腐蚀行为存在差异。但总体而言,两种冷板试验系统中铝离子含量变化较小,分析认为这可能是由于试验体系中铝合金基体金属腐蚀产生的铝离子,其进入溶液和形成沉淀之间形成了动态平衡,对应的腐蚀反应和平衡关系见式(3)~(6)。

表1 经不同时间试验后,2种冷板试验系统中冷却液的Al离子含量Tab. 1 Concentrations of Al in coolant of 2 cold plate test systems after different testing times mg/L

平衡体系的形成会使冷却液中铝离子含量和OH-的含量不发生显著变化。同时表1的数据也说明,在1个月时,腐蚀体系已进入了这种动态平衡。冷却液pH的测试结果也证实了这点,即在试验后期(大于15 d),溶液的pH变化缓慢。需要指出,平衡体系的形成并不意味着腐蚀反应不发生,而只是腐蚀体系中铝离子和OH-含量不再发生显著变化,处于动态平衡,其结果是腐蚀产物的不断增长。腐蚀产物在基体金属表面膜层的形成,将使体系的腐蚀速率下降,这与表2的结果一致,这一点也被许多研究所证实[8-10]。

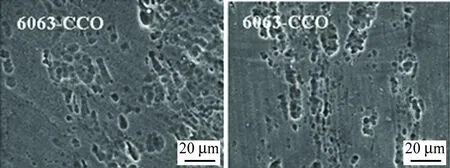

对6063-CP冷板试验系统,试验后期,溶液中铝离子含量减小,这可能与铝的腐蚀产物氢氧化铝的存在形态有关,已知新鲜氢氧化铝的溶度积常数为12.43[11],而老化氢氧化铝的溶度积常数为32.89[12]。对于6063-CCO冷板试验系统,试验初期,由于导电氧化膜的存在,6063-CCO冷板的腐蚀速率更低,随着腐蚀的发生,导电氧化膜被破坏,构成大阴极小阳极的局部腐蚀电池,导致点蚀的发生,使6063-CCO冷板的腐蚀速率加快,在试验后期的腐蚀速率甚至大于了6063-CP冷板的,说明导电氧化膜层对实验系统中冷板的保护是有限的,甚至由于局部腐蚀电池的存在,会加速冷板的腐蚀,当然,这并不能排除加工的原因。比较表2中采用2种方法计算的腐蚀速率,发现两者之间并不存在显著差异,说明试验数据是可信的。

表2 采用不同腐蚀试验测得2种冷却板经不同时间试验后的腐蚀速率Tab. 2 Corrosion rate of 2 cold plates after different testing periods by different testing methods μm/a

2.3 腐蚀形貌

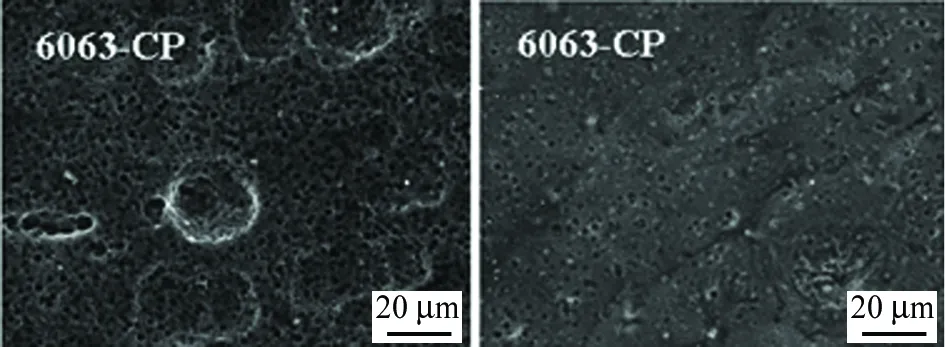

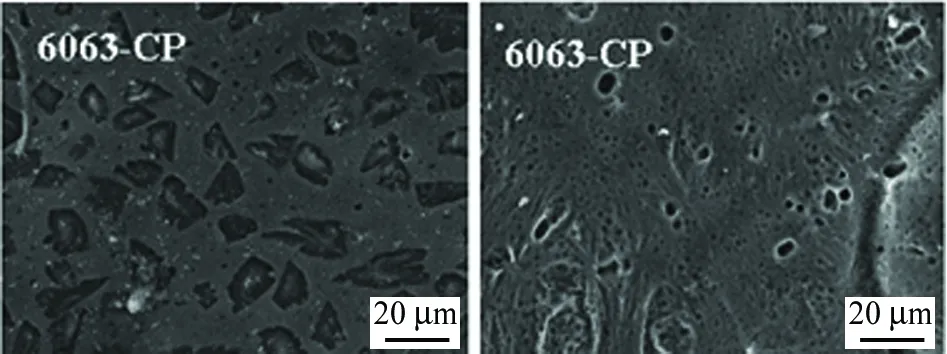

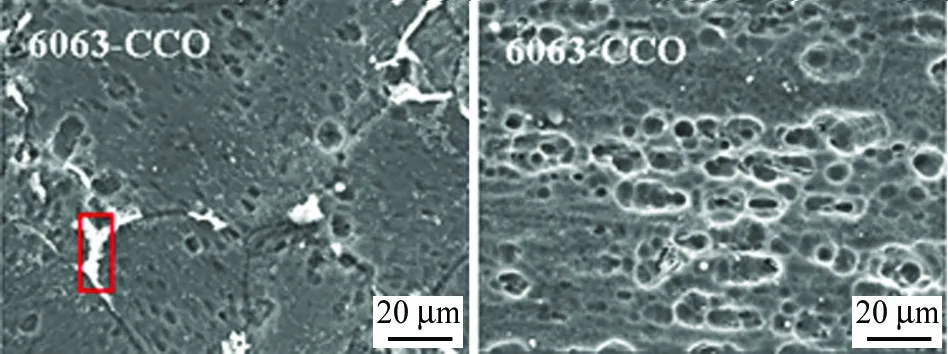

由图4和图5可见:所有取样点试样表面均发生了腐蚀,以点蚀为主,在试样表面有许多小的腐蚀孔,且6063-CCO冷板的点蚀比6063-CP的更为严重,这证实随试验的进行,导电氧化膜被破坏,构成大阴极小阳极的局部腐蚀电池,导致点蚀的发生,使6063-CCO冷板的腐蚀速率加快。由图4还可见,在流道入口和散热齿的腐蚀更为严重,这可能与冷却液的冲刷具有一定的关系。

(a) 入口 (b) 中段

(c) 出口 (d) 散热齿图4 6063-CP冷板不同取样点的SEM腐蚀形貌Fig. 4 SEM corrosion morphology of cold plate 6063-CP at different sampling points: (a) entrance; (b) middle; (c) export; (d) heat dissipation teeth

(a) 入口 (b) 中段

(c) 出口 (d) 散热齿图5 6063-CCO冷板不同取样点的腐蚀形貌Fig. 5 Corrosion morphology of cold plate 6063-CCO at different sampling points: (a) entrance; (b) middle; (c) export; (d) heat dissipation teeth

2.4 腐蚀产物分析

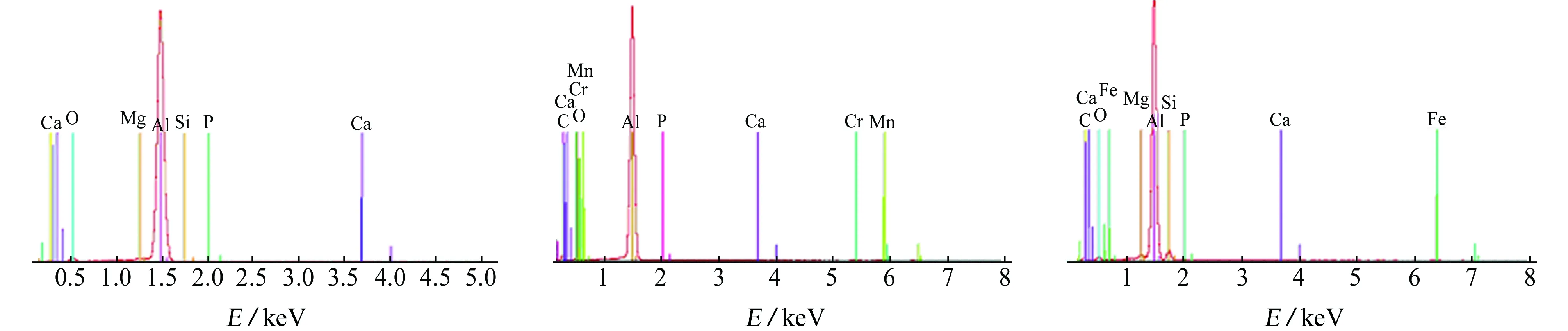

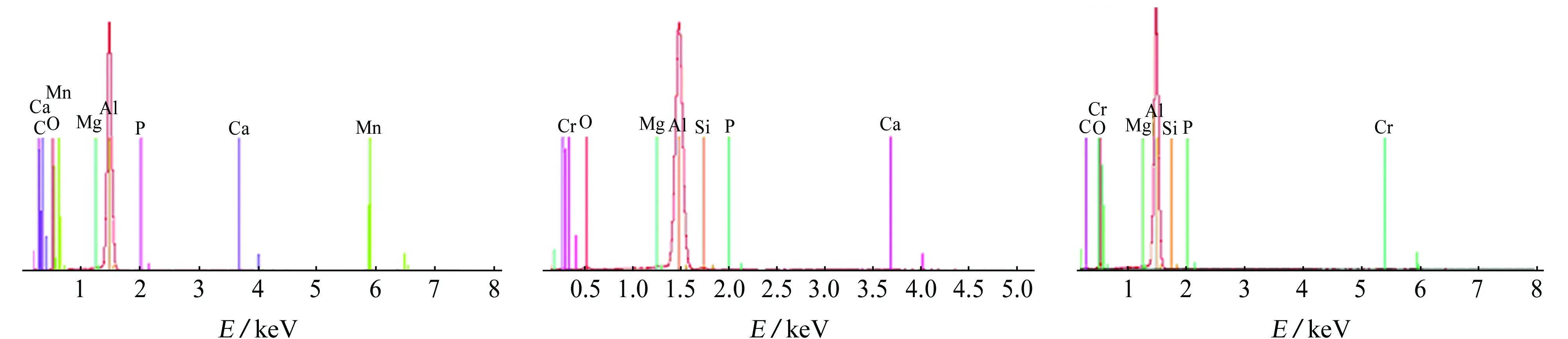

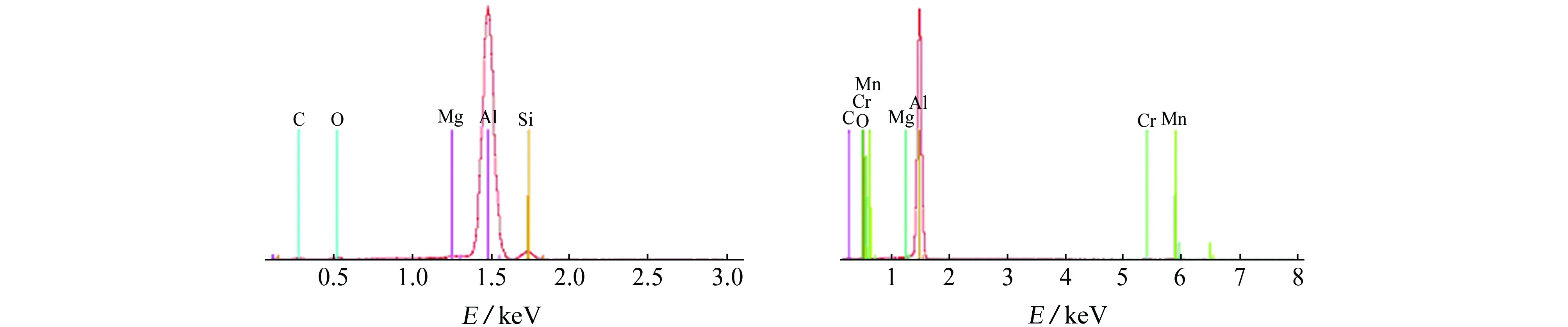

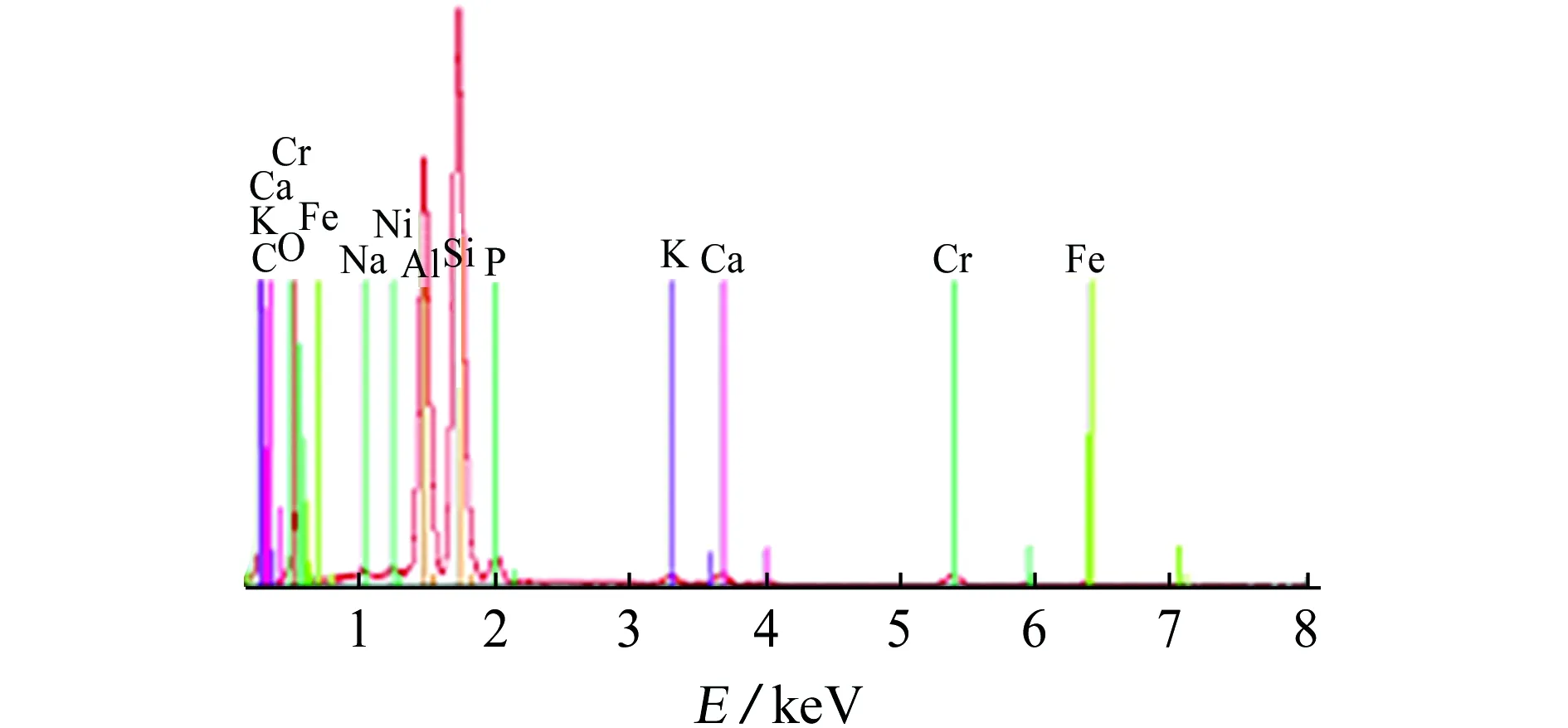

图6为6063-CP和6063-CCO冷板不同取样点腐蚀产物的EDS图,同时在6063-CCO冷板的流道出口处有白色的物质存在,见图5(c)方框,图7为白色物质的分析示意图及对应的EDS图。图6显示:在6063-CP和6063-CCO冷板不同取样点上主要检测到Al、Mg、Si、C、O、C、P和Ca等元素。检测到的Al、Mg和Si元素为合金元素,与6063铝合金为Al-Mg系合金对应,在试样表面检测到的Fe和Mn元素也来自合金元素。检测到的C元素可能是Al与乙二醇生产的腐蚀产物,CHENG等[13-14]认为,乙二醇也参与了腐蚀电化学反应,对应的反应方程如下

(a) 入口,6063-CP (b) 入口,6063-CCO (c) 中段,6063-CP

(d) 中段,6063-CCO (e) 出口,6063-CP (f) 出口,6063-CCO

(g) 散热齿,6063-CP (h) 散热齿,6063-CCO图6 冷板不同取样点腐蚀产物的EDS图Fig. 6 EDS of corrosion products of cold plates at entrance (a, b), middle (c, d), export (e, f) and heat dissipation teeth (g, h)

(a) SEM

(b) EDS图7 白色腐蚀产物SEM形貌及EDS图谱Fig. 7 SEM (a) and EDS (b) of white corrosion product

因此,在铝合金表面形成的钝化膜除了铝的氧化物,还存在铝-乙二醇薄膜,但也可能是污染碳。O元素来自腐蚀产物、缓蚀成分的沉积物或导电氧化膜,而在6063-CCO冷板试样上也检测到了Cr元素,说明导电氧化膜层的存在。在试样表面检测到了P和Ca,说明缓蚀成分在试样表面发生了沉积,但在散热齿取样点上均没有检测到P和Ca,这可能是由于散热齿中冷却液的流速较快,对基体金属的冲刷作用较大,缓蚀成分难于沉积。同时,在对流道出口取样点上白色颗粒物的分析发现,白色颗粒物元素的含量与基体表面的存在显著差异,Si的质量分数高达23.15%,对应难腐蚀的Si相。从图5(c)可见,在Si相和铝基体交界的地方存在明显的晶界腐蚀现象,而且图5(c)和图6(e)均显示,白色难溶的硅相更为凸起,这是由于其在导电氧化前处理的碱洗酸蚀过程中,较铝基体的腐蚀速率更低所导致的[15]。

2.5 点蚀成因分析

铝及其合金,由于表面氧化膜的存在,具有良好的耐蚀性。在中性介质中,铝合金的腐蚀一般以点蚀为主。这是为了增强铝的机械和加工性能,通常在金属铝中加入强化元素形成合金材料,这些强化元素以强化相或合金相存在,改变了金属铝组织的均匀性,往往这些强化相作为阴极,铝基体作为阳极,形成腐蚀电池,诱发局部腐蚀的发生。而且试样表面存在机械加工及表面氧化膜层不完整形成的缺陷,这些地方作为薄弱环节,也将优先发生腐蚀,因此铝合金在乙二醇冷却液中的腐蚀以点蚀为主。对于铝合金在介质中的点蚀行为已有许多研究,而且相应的理论和模型已经被建立,用来说明点蚀的萌生、成长和再钝化过程[16]。

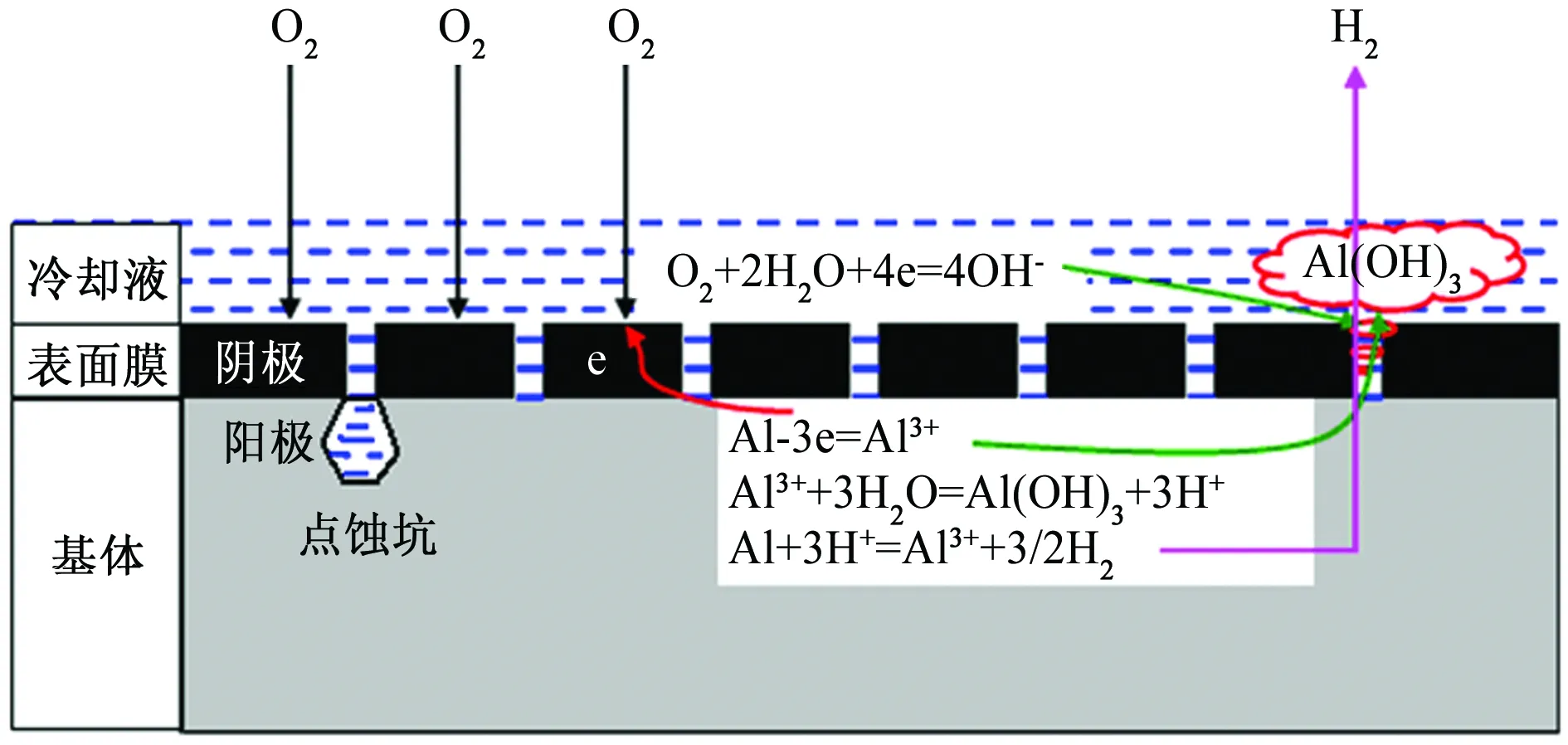

对导电氧化处理后的铝合金在乙二醇冷却液中的腐蚀机理如图8所示。由于导电氧化膜层并不完整,具有缺陷,冷却液可通过缺陷与基体铝金属接触,而具有导电氧化膜层的地方耐蚀性更好,作为阴极,缺陷处铝基体金属的耐蚀性能差,作为阳极,由此构成大阴极小阳极的腐蚀电池,加速缺陷处的腐蚀。同时由于缺陷处是一个相对封闭的环境,容易形成闭塞电池,闭塞区内由于Al3+的水解,导致局部酸性增强,腐蚀加剧,形成腐蚀孔。Al3+扩散到孔外,与阴极反应生成的OH-结合形成沉淀,在孔周围堆积,使环境更加封闭,使其腐蚀反应具有自催化的特性,因而其点蚀更为严重。

图8导电氧化处理后铝合金在乙二醇冷却液中点蚀示意图Fig. 8 The pitting corrosion illustration of aluminum alloy after the treatment of conductive oxidation in the ethylene glycol coolant

3 结论

(1) 冷却液在6063-CP和6063-CCO冷板试验系统中pH的变化具有相同的趋势,均随试验时间的增加而增大,其中,试验初期冷却液pH的增加明显,后变化缓慢,趋于稳定。

(2) 对冷却液中铝离子含量的检测发现,铝合金基体金属腐蚀产生的铝离子,其进入溶液和形成沉淀之间会形成动态平衡。随试验时间的延长,6063-CP和6063-CCO冷板的腐蚀速率均减小,其中,试验初期,6063-CCO冷板的腐蚀速率更低,但随着腐蚀的发生,导电氧化膜被破坏,构成大阴极小阳极的局部腐蚀电池,使6063-CCO冷板的腐蚀速率加快,在试验后期,6063-CCO冷板的腐蚀速率大于6063-CP冷板的。

(3) 6063-CP和6063-CCO冷板在乙二醇冷却液中的腐蚀以点蚀为主,铝合金中的Si相难于腐蚀,冷却液中的缓蚀成分P和Ca元素在冷板流道表面发生了沉积,乙二醇可能参与了腐蚀电化学反应。

[1] 魏慧冬. 全高度电子设备冷却用冷板设计分析[D]. 南京:南京航空航天大学,2012.

[2] 陈朝轶,杨京,李军旗,等. 模拟海洋大气环境下Cl-质量分数对3003铝合金腐蚀行为的影响[J]. 表面技术,2015,44(3):116-121.

[3] 文邦伟,李继红. 铝及铝合金在热带海洋地区大气腐蚀[J]. 表面技术,2004,33(6):21-23.

[4] 吕洪涛. 电子设备散热技术探讨[J]. 电子机械工程,2011,27(5):8-11.

[5] LIU Y,CHENG Y F. Characterization of passivity and pitting corrosion of 3003 aluminum alloy in ethylene glycol-water solutions[J]. J Appl Electrochem,2011,41:151-159.

[6] ABIOLA O K,OTAIGBE J O E. Effect of common water contaminants on the corrosion of aluminium alloys in ethylene glycol-water solution[J]. Corrosion Science,2008,50:242-247.

[7] 金星,饶楚仪,高立新,等. 铝合金在乙二醇-水模拟冷却液中的腐蚀行为[J]. 材料保护,2011,44(9):15-17.

[8] NATESAN M,VENKATACHARI G,PALANISWAMY N. Kinetics of atmospheric corrosion of mild steel,zinc,galvanized iron and aluminium at 10 exposure stations in India[J]. Corrosion Science,2006,48:3584-3608.

[9] 邢士波,李晓刚,李丽,等. 7A04铝合金在西沙海洋大气中的腐蚀行为[J]. 腐蚀与防护,2013,34(9):796-799.

[10] 李晨钰,朱立群,刘慧丛,等. 温度对2A12铝合金在模拟油箱积水环境中初期腐蚀行为的影响[J]. 航空学报,2013,34(6):1493-1500.

[11] HODGMAN C D. CRC handbook of chemistry and physics[M]. Boca Raton,FL:CRC Press,1962.

[12] SPEIGHT J G. Lange′s handbook of chemistry[M]. New York: McGraw-Hill,2005.

[13] LIN N,CHENG Y F. Electrochemical characterization of metastable pitting of 3003 aluminum alloy in ethylene glycol-water solution[J]. J Mater Sci,2007,42:8613-8617.

[14] ZHANG G A,XU L Y,CHENG Y F. Mechanistic aspects of electrochemical corrosion of aluminum alloy in ethylene glycol-water solution[J]. Electrochimica Acta,2008,5:8245-8252.

[15] LUNDER O,WALMSLEY J C,MACK P,et al. Formation and characterisation of a chromate conversion coating on AA6060 aluminium[J]. Corrosion Science,2005,47:1604-1624.

[16] SZKLARSKA-SMIALOWSKA Z. Pitting corrosion of aluminum[J]. Corrosion Science,1999,41:1743-1767.

CorrosionBehaviorofAluminumColdPlateinEthyleneGlycolCoolant

HU Guogao1, YANG Jun2, ZHENG Xingwen2,3

(1. Southwest China Institute of Electronic Technolog, Chengdu 610036, China;2. Key Laboratory of Material Corrosion and Protection of Sichuan Province, Zigong 643000, China;3. School of Chemical and Environmental Engineering, Sichuan University of Science & Engineering, Zigong 643000, China)

In a simulated cooling system, the pH value and aluminum ion concentration of the coolant were monitored, and the corrosion morphology and corrosion products of the cold plate were analyzed, the corrosion behavior of cold plate made by 6063 aluminum alloy in ethylene glycol coolant and the effect of chemical conductive oxidation on the corrosion of 6063 aluminum alloy cold plate were investigated. As a result, the coolant pH value increased during the experiment period, but increased significantly at the early stage, then increased slowly and tended to be stable. Aluminum ions produced by the aluminum matrix corrosion reached a dynamic balance between solubility and precipitation. Moreover, pitting corrosion was the main corrosion form of aluminum cold plate in ethylene glycol coolant, and the corrosion rate decreased with the increase of experiment time, while the corrosion rate of 6063-CCO (chemically oxidated 6063 aluminum alloy) cold plate was lower at the beginning of the experiment, and higher at the later experiment period.

6063 aluminum alloy; cold plate; coolant; conductive oxidation; corrosion

10.11973/fsyfh-201711011

2016-01-30

郑兴文(1980-),副教授,博士,从事应用电化学的相关研究工作,13568337780,zxwasd@126.com

TG174

A

1005-748X(2017)11-0871-06