热旋压变形对铝合金轮毂铸坯组织性能的影响及旋压工艺优化(下)

2017-12-13宋鸿武张士宏中国科学院金属研究所

文/宋鸿武,张士宏·中国科学院金属研究所

常海平,李昌海·中信戴卡股份有限公司

热旋压变形对铝合金轮毂铸坯组织性能的影响及旋压工艺优化(下)

文/宋鸿武,张士宏·中国科学院金属研究所

常海平,李昌海·中信戴卡股份有限公司

《热旋压变形对铝合金轮毂铸坯组织性能的影响及旋压工艺优化》(上)见《锻造与冲压》2017年第21期

模拟结果及分析

⑴旋压后坯料的成形情况。

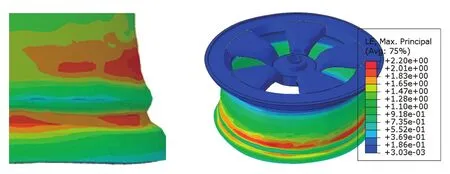

三个旋轮先后走完其轨迹后,旋压初始坯料变形为如图7所示形状。从图中可以看出,轮辋表面光滑,没有明显的起皱与材料堆积等缺陷,同时驼峰与内轮缘处成形良好,说明所设计的工艺参数比较合理。从图中的应变分布还可以看出,坯料表面的应变分布不均匀,在驼峰两侧的应变比较大,而驼峰本身应变较轮辋上半部分的应变较大,这与通过实验观测到的坯料变形流线吻合。

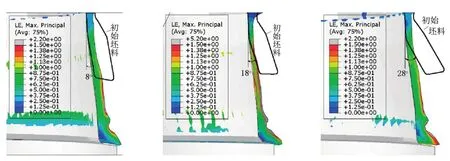

⑵坯料开口角的模拟和优化。

图7 旋压成形轮毂表面的应变分布

坯料的开口角是指旋压初始坯料放到芯模上时轮辋与芯模所成的角度,这个角度的大小对旋压的最终效果起着关键性作用,所以本文首先对不同开口角的坯料进行旋压模拟,以便选择一个较为合适开口角度。图8给出了开口角为8°,18°,28°时旋压后的应变分布图,从图中可以看出在截面内的应变分布不均匀,皆是坯料外侧(靠近旋轮一侧)的应变大于坯料内侧的应变,而内轮缘处的应变始终很小,不同的开口角时的应变都在0.1以下。同时还发现当开口角为8°与开口角为28°时所能获得的最大应变在2.2左右,而整个截面的应变主要在0.6~0.8之间。当开口角为18°时,所能达到的最大应变为5.08,整个截面的应变分布在1.0~1.3之间。将铸坯进行旋压变形的目的在于让坯料获得大变形以减少铸造缺陷的不利影响,同时细化组织,提高轮毂的力学性能,所以认为开口角为18°的坯料要优于开口角为8°和28°的坯料。

⑶旋轮轨迹模拟和优化设计。

图8 采用不同开口角的坯料旋压成形轮毂截面的应变分布

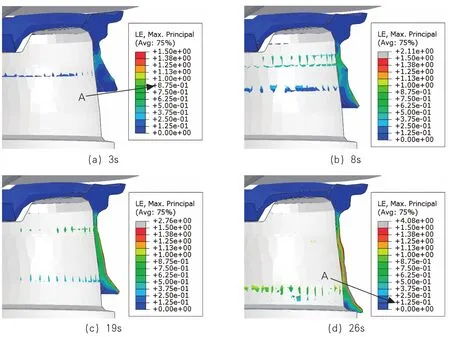

从图8可以看出,即使是优化开口角后的坯料,在其旋压结束后了内轮缘处的应变量依然很小,而实际生产中也发现内轮缘处的力学性能较轮辋性能差。为了分析内轮缘处应变量小的原因,特截取了旋压过程中不同时刻坯料截面应变分布图,如图9所示。从图中可以发现,位置A最终发展为了内轮缘,因此分析A处的变形历史就可知道内轮缘形变量很小的原因。当t<26s时,位置A处始终不能贴模,所以不会有较大的变形量。当t>26s后,位置A处贴模,但是这时主要成形驼峰,也不会有较大的变形量。当t<26s时,位置A处始终不能贴模的原因是:当1#旋轮还没有将坯料完全压贴模,2#旋轮已经开始压下坯料(当t=8s),此时主要由2#旋轮推着坯料往下流动,A处不能贴模;同样,2#旋轮还没将坯料完全压贴模,3#旋轮开始推着坯料往下流动,A处还是不能贴模。

为了改善内轮缘处的应变状况以提高相关力学性能,可以将三个旋轮依次压下,即1#轮按其轨迹走完后上2#轮,然后再上3#轮。但是这样既降低了生产效率,而且也使变形时的坯料不稳定(此时坯料只在一个旋轮方向受力,不如三个旋轮同时作用时稳定),所以本文通过改变1#与2#旋轮的轨迹来改善内轮缘处的应变状况。

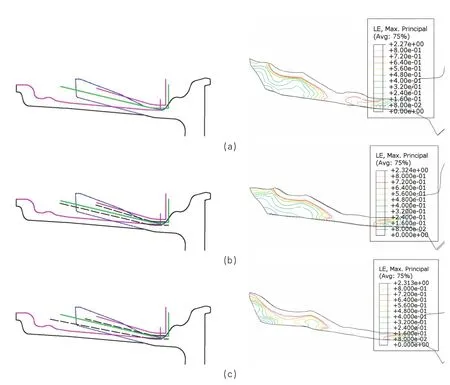

图10给出了不同旋轮轨迹示意图以及对应的截面应变分布图,其中图10(a)为旋轮原始轨迹示意图,图10(b)为增加1#与2#旋轮压下量时的轨迹示意图,而图10(c)为增加1#与2#旋轮压下量的同时调整轨迹相对于芯模的斜率的轨迹示意图。从图10中可以看出,随着1#与2#旋轮压下量的增加以及斜率的改变,内轮缘处的应变有一定的提高,可以从原来的0.08提升到0.24左右。根据前面的研究结果,变形量超过30%时才有明显效果,所以本文对内轮缘处应变状况的优化是比较有效的。

结束语

目前采用低压铸造技术生产的轮毂产品无法满足大尺寸、高负荷以及高端产品市场的需求,而铝合金轮毂旋压成形具有不受尺寸制约、产品美观、性能良好、安全性高、节省材料等优点,是新颖的成形技术并且发展势头良好。

图9 不同旋压时刻的截面应变分布

图10 旋轮轨迹的调整示意图以及对应的截面应变分布

在轮毂轻量化趋势的要求下,铸旋加工成为一种非常有效并且经济适用的轮毂加工方法,具有更强的竞争力,更广阔的市场前景,是未来铝合金轮毂工艺发展的主要方向之一。目前针对铸造铝合金的热旋压技术开展的研究,特别是在铸造铝合金的热旋压变形性能、热旋压时金属的变形机理和流动行为,以及热旋工艺数值模拟和参数优化等方面的研究可为减少旋压缺陷、提高旋压成形质量提供依据。