浅谈平地造船工艺流程

2017-12-11葛赛郭建杰张光锋

葛赛+郭建杰+张光锋

摘 要:随着全球造船技术的飞速发展,平地造船作为新兴的现代化造船模式,已在国内外各大船企应用推广。本文通过对平地造船模式的工艺流程进行浅析,按我司平地造船工艺流程中六大主要环节,阐述了平地造船新模式下的船舶建造工艺。

关键词:平地造船;环段;平台下水;工艺流程

中图分类号:U671.4 文献标识码:A

Process of Platform Shipbuilding

GE Sai, GUO Jianjie, ZHANG Guangfeng

( Guangzhou Shipyard International Co., Ltd. Guangzhou 511462 )

Abstract: With the rapid development of global shipbuilding technology, platform shipbuilding, as a new modern shipbuilding mode, has been widely promoted in major shipbuilding enterprises both at home and abroad. Based on the statement and analysis of the technological process which consists of six major technologies in the platform shipbuilding mode, this paper describes the feasibility of the new ship construction technologies under the platform shipbuilding mode.

Key words: Platform shipbuilding; Circle mono-block; Platform launching; Process

1 前言

平地造船模式起源于韓国,随后成为韩、日主流船企的主打造船模式。近年来,随着国内船舶制造业的快速发展,平地造船模式也成为国内各大船舶企业重点推行的新型造船模式。

平地造船不同于传统的船坞造船和船台造船。平地造船模式能够最大程度的适应当地的地理环境,减少船厂规划建设的投资成本,产能建设成效显著。平地造船模式打破了传统造船模式下船舶建造资源的束缚,解放了船坞(船台)占用资源,突破了吊机限重的约束,提升了总组总段最大化的建造程度。平地造船模式最大化的实现了船舶陆地建造,在平地上可同时进行多个环形总段的建造与合拢,将码头特涂工作完全提前至平台建造阶段完成,降低了船舶建造的平台占用周期和码头占用周期,船舶建造流程整体前移,大大的提高了船舶建造效率。

本文简单介绍我司平地造船工艺流程中的六大核心环节,代表了现阶段国内较为先进的平地造船工艺,它关系到国内平地造船技术的开创与发展。

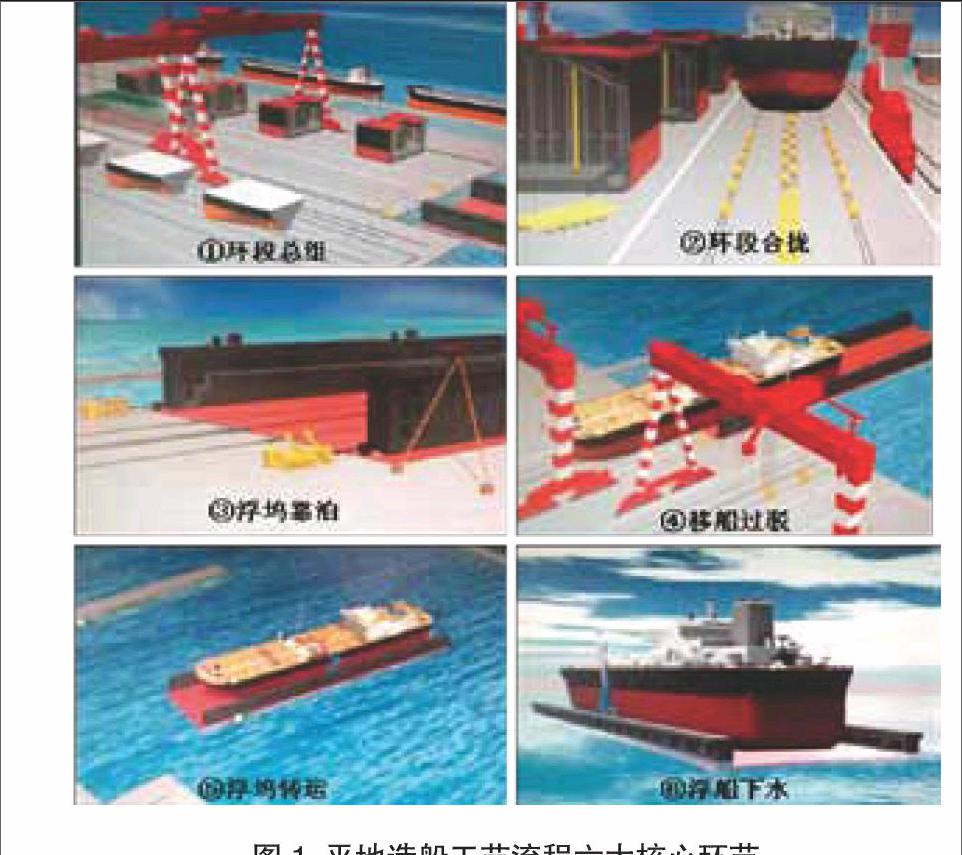

2 平地造船工艺流程

平地造船是指在陆地水平船台上完成船舶整船建造,通过移船设备系统将船舶整体平移至半潜驳或浮船坞等下水设施,再借助半潜驳或浮船坞等下水设施自身下潜,最终实现建造船舶的起浮。平地造船工艺流程在分段制造和分段总组两个常规环节中与传统造船模式相似,平地造船工艺流程所区别于传统造船流程的环节在于“环段总组”、“环段合拢”、“浮坞靠泊”、“移船过驳”、“浮坞转运”和“浮船下水”这六大后续环节,恰恰这新形式的六大船舶建造环节结合了传统模式下船舶建造的常规环节,形成了平地造船独特的工艺流程,如图1所示。

2.1 环形总段总组

根据我司平台线设备设施特点,充分利用平台线资源,创造性的提出了“2+n”建造方式。所谓“2+n”建造方式是指将载体船划分为首、尾两个半船和货舱区n个环形总段的建造模式。首、尾两个半船在平台线上预搭载,货舱环形总段在总组平台上预搭载,然后利用模块车等平台线特有资源,将n个环形总段在平台线场地进行整体平移,实现平台线上船舶总装合拢。

“2+n”建造方式划分原则是在满足移船设备能力范围的前提下,最大程度保证独立舱室的完整性。在本阶段需同时完成拉线望光、轴舵系安装报验、首尾尖舱和压载舱的涂装及货油舱的特涂、外板油漆涂装等关键作业项目。

2.2 环形总段合拢

环形总段合拢包括“环形总段移位”和“环形总段合拢”两部分内容。通过利用SPMT模块车配合将指定的环形总段移位至平台线,与原本在平台线上建造的首、尾短半船进行总装合拢,实现整船平台线上总装合拢。

2.2.1环形总段移位

环形总段移位需根据指定环形总段尺寸和重量等参数,对指定环形总段进行配车。SPMT模块车配置需进行液压分组承载计算、运输牵引力计算、绑扎计算、运输稳定性分析等,确定SPMT模块车组纵列、轴线、PPU使用情况,最终得出SPMT模块车组最大负荷、对地压力和载荷率等数据。

环形总段移位工艺流程为:SPMT 进场组装调试→根据配车图摆放枕木位置→SPMT组分别进入指定位置→调整枕木位置→并车调试→模块预顶升→根据每组液压受力微调车板位置→确认现场平移路线→顶升模块→平移至指定地点→微调就位→到达就位位置后自卸→SPMT 退场。

环形总段移位定位是通过SPMT模块车调整就位,利用 SPMT多转向模式进行设备左右对位,对位误差为 ±20 mm。为了可以精确对位,需要提前在对位路线上设置 2 条定位线,SPMT 在转弯后进入对位路线,利用 SPMT 多转向模式将设备首尾调整,在设备本体上设置垂线器,辅助调整左右位置。设备靠至对位环段边后,再次利用 SPMT 多转向模式进行微调,在确认位置准确后,利用 SPMT 液压升降功能落支墩,SPMT退车。endprint

2.2.2环形总段合拢

首、尾半船和货舱区环形总段建造完毕后,根据平台建造策划布置,载体船首部朝港池布置(首部先下水),首短半船先定位,然后货舱区n个环形总段依次总装合拢,最后合拢尾短半船。

整船总装合拢使用平台配套的三维移船小车进行环形总段精确定位,三维移船小车具有顶升/下降、沿平台预埋轨道自行走、横移微调功能,通过微电脑计算并控制各台小车行程,实现精准定位。移船小车额定承载250 t/台,两台小车配合500 t钢支架使用。

环形总段合拢流程:

(1)提前测量合拢口现场位及环形总段合拢端口数据,输入电脑做模拟搭载,并完成余量修割、对合线划线等准备工作;

(2)平台线上按“载体船布墩圖”提前布置好水泥墩及钢支架,并基本调平;

(3)环形总段运输到位后,先粗定位,将环形总段调整至距离合拢工位前+100 mm、左右±30 mm范围内,然后模块车缓慢卸载将环形总段放置在水泥墩上,确保所有水泥墩均打紧受力,再将钢支架抽空使其不受力,最后模块车退出;

(4)三维移船小车行走至定位用的钢支架正下方,缓慢顶起钢支架,然后调整钢支架位置使其对准船体相应位置,位置偏差不超过±20 mm;

(5)所有钢支架位置调整完毕,移船小车卸载,按照分组方案对小车进行联通,并检查确认,然后将移船小车位置输入控制系统;

(6)所有小车同步预顶升至油缸油压3 MPa,检查每台小车的受力情况及液压系统有无漏油,确保小车、钢支架与船体相互接触,记录相关数据;

(7)继续同步顶升至移船小车总承载达到环形总段总重量的50%时停止,检查每台小车受力情况以及液压系统是否正常,记录相关数据;

(8)继续同步顶升至移船小车总承载达到环形总段总重量的75%时停止,检查每台小车受力情况以及液压系统是否正常,记录相关数据;

(9)继续同步顶升,直至钢支架离地20 mm时停止,检查每台小车受力情况以及液压系统是否正常,记录相关数据;

(10)小车同步顶升至钢支架离地50 mm时停止,使用全站仪测量环形总段水平,通过移船小车三维调整功能将环形总段水平调整至公差范围内;

(11)测量并调整环形总段角尺以及中心线偏差,通过移船小车横移、行走功能调整角尺以及中心线至公差范围内;

(12)移船小车同步向合拢口缓慢行走,直至距离合拢口约30 mm时停止;

(13)检查测量对合线,使用全站仪测量环形总段自由端口的中心偏移以及角尺数据,通过移船小车三维调整功能将各项数据调整至公差范围内;

(14)最后同步行走,将环形总段靠拢,再次复核并调整中心、角尺、半宽、水平数据;

(15)各项数据测量并调整完成后,同步下降小车至环形总段指定合拢高度;

(16)充分打紧水泥墩和所需钢支架的墩木,检查确认后将移船小车同步卸载;

(17)最后测量、记录定位精度数据,确认在公差范围内,定位完毕;

(18)移船小车退出,同时将无用的钢支架移走。

2.3 半潜驳靠泊

半潜驳靠泊前需在码头安装钢碰垫和轨道连接梁工装。辅助工装安装完毕后,半潜驳尾部朝平台线驳岸靠泊。按照预定系泊方案系带系泊缆:在辅助拖轮协助下抛首八字锚,两侧各系带三根钢缆至驳岸电动绞盘,尾锚拆除,钢缆系带至驳岸缆桩。调整半潜驳中线与岸上船台中线对齐,收紧系泊缆;半潜驳抛锚与带缆必须牢靠,在设定作业环境下安全完成过驳作业。

2.4 移船过驳

移船过驳时机选定在涨潮阶段,退潮阶段保持半潜驳与码头面平齐。半潜驳轨面预先高于码头轨面约 50 mm,产品船过驳过程中应保证地面轨道与半潜驳上的轨道平直度,半潜驳尾部(码头侧)最大允许横向错位±5 mm。产品船过驳全程使用全站仪等仪器进行跟踪测量。

产品船移船至码头前沿后,降速行走(0~3 m/min)开始移船过驳。在过驳过程中,实时调整半潜驳压载,确保半潜驳轨道面与码头轨道面基本在同一水平面,高低误差不超过±30 mm;半潜驳纵倾高差视小车过驳状态而定,需保证小车顶升行程变化不超过50 mm,否则视情况决定是否需要重新调整水平。

过驳时,按步骤在横向每排小车过驳前、后(最前一组轮组刚好接触或最后一组轮刚好离开轨道连接梁时)记录该小车实时承载数据,其承载波动不得超过15%,且不能超过设定的最大值,否则需暂停行走并重新检查核实。

整船过驳至指定位置后停止,检查钢支架下方的垫板是否摆放到位、厚度是否满足要求。

2.5 半潜驳转运

按拖轮方案将半潜驳拖航至指定坞坑/锚地,准备抛锚作业。下水前,提前测量沉坞坑深度,确保满足下潜要求。

半潜驳拖航至沉坞坑/锚地后, 辅助拖轮拖带半潜驳四点锚。 半潜驳调整船位,使用手持 GPS 进行定位确认,确保半潜驳位于沉坞坑范围内,定位精度误差不超过±2 m。

2.6 产品船出驳

产品船出驳包含半潜驳下潜作业和产品船出驳作业两大部分。

2.6.1半潜驳下潜

(1)正式下潜前先预压至待潜状态,半潜驳及货物做好下潜前的检查工作,半潜驳四个塔楼的缆绳带至产品船适当位置的缆桩。

(2)按照半潜驳下潜配载方案依次对各个舱室进行加注压载水,使半潜驳缓慢下潜,下潜时注意调整锚缆的松紧。下潜过程中按配载方案保持一定的纵倾,确保稳性及强度均满足要求,当半潜驳承载甲板即将完全没入水面时,换用扫舱泵加水,使半潜驳缓慢下潜。

(3)下潜至产品船指定吃水后暂停加注压载水,启动提前准备的大功率水泵开始往产品船压载舱加注压载水,以调整产品船起浮后的浮态。

(4)产品船加完压载水后继续下潜,当下潜到产品船即将起浮时关闭半潜驳主泵,换用扫舱泵加水,使半潜驳缓慢下潜,避免产品船起浮瞬间半潜驳失控。

(5)产品船起浮后,收紧四个塔楼带至产品船的缆绳,以固定产品船;半潜驳继续下潜至少 0.5 m,确保产品船充分脱离半潜驳。

2.6.2产品船出驳

(1)在半潜驳下潜前带好出驳牵引用的缆绳至产品船(靠半潜驳尾端),下潜至产品船吃水一定深度后(起浮前)将牵引缆绳带至拖轮。

(2)产品船起浮后,通过拖轮牵引将其从半潜驳两个尾塔楼之间拖出。首塔楼绞车缓慢放送缆绳控制出驳速度,待产品船约 2/3 个船身拖出后,另外两条辅助拖轮分别贴靠在产品船两侧,然后解除首塔楼缆绳,产品船在前方拖轮的牵引及两侧拖轮的摆向下顺利移船半潜驳。

(3)产品船在2~4艘拖轮的协助下, 直接拖航至指定码头泊位系泊停靠。

3 结束语

本文介绍了平地造船工艺流程中六大典型工艺环节,通过利用平台线专属的移船设备和系统,实现了“2+n”平台建造方法。借助平台线“2+n”建造模式,在半船和环形总段建造阶段,完成了大部分舾装作业的陆地安装;在整船总装合拢阶段,完成了码头特涂等大型作业项目。平地造船工艺极大的提高了平台利用率,缩短了平台及码头周期,创造了产品船平台、码头双60天的骄人成绩。

参考资料

[1] 顾桃芳. 浅谈模块化造船 [C]. 船舶模块化设计与建造交流会论文集,

1997.

[2] 中国船级社 . 钢质海船入级规范(2009)[S].

[3] 张明华 . 精益造船模式研究 [M]. 中国经济出版社,2005 .

[4] 黄浩 . 船体工艺手册(第三版)[M]. 国防工业出版社,2013 .

[5] 陈伟炯 . 船舶安全管理 [M]. 大连海事出版社 ,1998.endprint