烟火制品自动压药生产线机械结构综述

2017-01-12张王生王玉梅崔英群

张王生+王玉梅+崔英群

摘 要:在烟火制品的压制中,虽然不同的产品有着不同的装备工艺,压制的内容和采用方式有所不同,但压制的大体步骤是一样的。烟火制品压药生产线机械结构主要由称量部分和压药部分组成,以下将详细论述以上两部分。

关键词:烟火制品;自动压药生产线;工艺流程;机械结构;称量;装置

DOI:10.16640/j.cnki.37-1222/t.2016.24.005

0 前言

烟火制品在生产中存在品种多、产量少、危险系数高等特点。鉴于这种特点,可以建立一条自动化较高的生产线,只需更换线上压制模具便可持续生产。烟火制品压药生产线适用于烟火制品的批量生产有壳压制,亦可用于无壳压制与二次压药工作。

1 压制自动生产线工艺流程

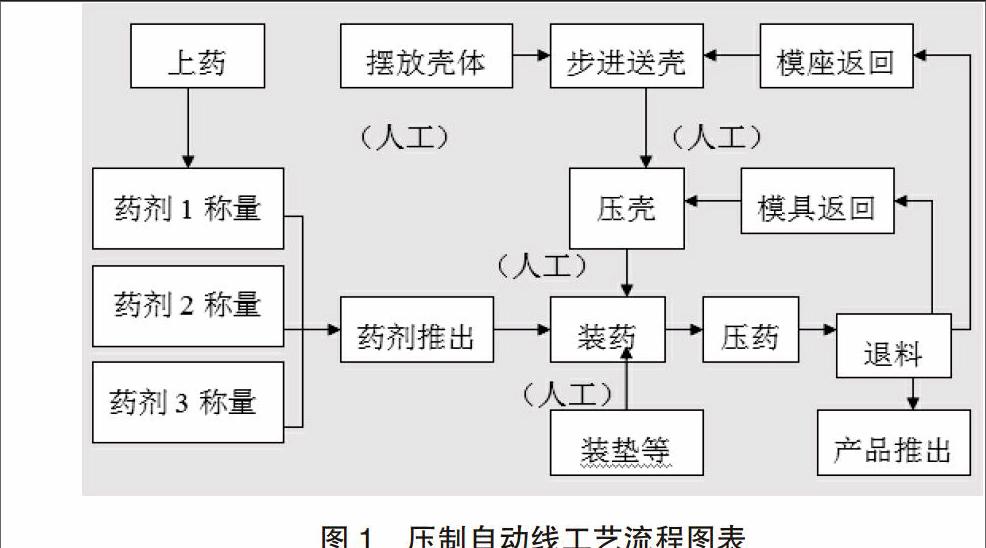

烟火制品压制生产线的主要流程可总结为:1)上壳。2)装药。3)小车自动运送至压机压药区。4)压药。压机快速下压后缓慢进入模具内保压3~5秒,后快速回程。5)小车自动运送至压机退料区。6)退料。压机下压,回程,同时兼顾擦模。7)出料斗将压好的烟火制品运送出防爆间。自动压药线的生产工艺流程见图1:

2 机械结构

烟火制品压药生产线由称量部分和压药部分组成,分设在两个防爆间内,自动化生产。

2.1 称量部分

称量部分由药剂上药机、药剂称量机、和药剂传输装置及防爆窗系统组成。

在循环工作时,各单机均称量完毕后,由液压系统驱动各钳式倒药装置油缸,将称量好的各种药剂,倒入传输装置送药车上的相应料筒中,送出防爆间外。各称量机钳式倒药装置,在各机称量时,上下与周边,均不得与称量料斗接触,以确保称量值准确。装在各倒药油缸供油管上的单向节流阀,用以调节各倒药动作的谐调、一致。各称量机储料斗侧均设有料位信号,循环工作中欠药时发出信号人工加料。

2.2 压制部分

压制部分由压炬壳机及炬壳步进送料装置等组成。下面将详细介绍。

2.2.1 压炬壳机及步进送料装置

由油缸驱动带棘爪的送料板往复运动步进送料。即把摆放在两排棘爪间的模底座和炬壳按节拍步进送到压壳工位下方,再由该机将其压入随行组合模具模筒内,待下一节拍送到装药工位装药。

2.2.2 315t专用压机

一般选为三梁四柱式油压机。其机构特点:①开档大,活动横梁下平面距工作台平面最大距离为1650mm。②工进速度快。③工作频率高,装有附加回油管回油速度快。④装有防爆型接近开关及其易调定位信号感应块,调整方便定位准确。

2.2.3 压药及引冲装置

设置在压机活动横梁下平面的上垫板下方。由引冲油缸驱动小横梁吊冲装置沿两个导柱作上下引冲运动。冲杆以短锥面吊在横梁上,两冲头安装在冲杆下端,故两冲头与定位后的组合模具两模筒保持准确的相对尺寸精度和位置的精度。在压药时冲头快速接近模口,距模口10—15mm时压机活动横梁停止下降,由引冲缸将冲头准确的引入模口,然后,压机活动横梁下降压药。当冲头不能顺利进入模口时,引冲缸可重复引冲,如仍不能引入,则自动停机待人员检查处理,以确保安全生产。

2.2.4 退料及退料杆座移出装置

在上垫板下方引冲装置旁侧,安装着退料杆座及其驱动油缸,带有模刷的退料压头,就装在退料杆座下部的退炬杆上。随压机压药动作的同时,将退料工位模具中压成的烟火制品退出模筒并刷模。

2.2.5 框式运模线、组合模具及定位装置

该线可设计为四工位四套随行组合模具的框式生产线,由四个油缸驱动推拉模装置使四套组合模具按特定程序循环工作。在循环线的压壳工位、压药工位和退料工位设有定位装置,在每节拍运模循环完毕后,按程序准确定位与退出定位。每个随行组合模具上固定着可更换的两套模筒,根据生产品种即时更换,每个模筒底部内圆周边装有六个卡销,在运行中压紧模底座。

2.2.6 压退料底座及导轨卸荷装置

在压药工位和退料工位的模底口下方设有压药、退料底座,用以工作时承受压药、退料压力。两种底座均固定在压垫的顶板上,顶板下边为相对叠装的滑动和固定的两块斜板,在压药工作时由油缸推滑动斜板使座体上升,托起模具离开导轨为导轨卸荷,由座体直接承受压力,不压药时油缸拉出滑动斜板使座体降低,离开模具以便运模。

2.2.7 定程柱及加垫装置

在压机上、下工作台间运模线两侧设有两组定程柱,下定程柱顶部装有高度调整垫设施,以适应各种品种和各种药剂批号时时调整烟火制品药面高度之用。

2.2.8 产品送出装置及防爆窗系统

退出的成品和模底座等落入退料底座中间的料斗后,由油缸驱动随程序在防爆窗开起后送出防爆间。

3 结语

在多年的实践过程中,烟火制品压制自动线机械结构部分得到不断的完善,必将在以后的生产中越来越多地被应用。

参考文献:

[1]郑连清,梁锡昌.火工品自动压药工艺关键问题的研究[J].现代制造工程,2005(10).

作者简介:张王生(1984-),男,甘肃兰州人,本科,工程师,研究方向:工装设计。