X80管线钢不同试验温度下冲击性能研究

2017-12-06,,,,

,, , ,

(1. 中国石油集团石油管工程技术研究院 石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077; 2.派格石油工程技术有限公司 辽宁 大连 116033;3. 中国石油天然气股份有限公司西部管道分公司 新疆 乌鲁木齐 830000)

X80管线钢不同试验温度下冲击性能研究

封辉1,杨天爽2,杨明3,尚臣3,李鹤1

(1. 中国石油集团石油管工程技术研究院 石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077; 2.派格石油工程技术有限公司 辽宁 大连 116033;3. 中国石油天然气股份有限公司西部管道分公司 新疆 乌鲁木齐 830000)

研究了X80管线钢在不同试验温度下的摆锤冲击性能和夏比冲击性能,结果发现,随试验温度从10℃降低至-10℃,X80管线钢夏比冲击性能并无显著降低,而摆锤冲击性能下降明显,且断口出现脆性断裂特征。分析认为,试验温度降低,增加了冲击变形过程中位错滑移的难度,另一方面摆锤冲击试样为全壁厚试样且锤头冲击速度相对于夏比冲击试验显著升高,这是摆锤冲击试验在10℃和-10℃冲击性能出现明显差异的主要原因。

X80管线钢;摆锤示波冲击;夏比冲击;断口形貌

0 引 言

为确保天然气供应满足国民经济发展的需求,高钢级、大口径、长距离输送成为我国天然气输送管道技术发展的必然趋势,但这必须以管道材料的高强度、高韧性作为安全保障。目前,X80级别管线钢已经实现工业化生产,并在西气东输二线干线上得到应用,其断裂性能指标及断裂控制方案已有诸多文献报道[1-4]。然而在即将开工建设的中俄东线天然气管道工程[5, 6]中,采用了更大口径的OD1 422 mm的X80管线钢管,输送能力更高,并且管线所处环境温度更低,对管线钢的断裂性能提出了更高的要求。

夏比冲击试验(Charpy impact V-notch test, CVN)和落锤撕裂试验(Drop weight tearing test, DWTT)是用于测定管线钢韧性的主要试验方法,以及在常规夏比冲击试验基础上发展起来的夏比示波冲击试验,研究人员据此进行了大量管线钢韧性测试试验。然而,传统的CVN及DWTT测试方法仅给出冲击吸收功值,而无法反映材料受外力条件下裂纹的萌生及扩展过程;夏比示波冲击试验虽然可以反映裂纹的萌生及扩展过程,但其试样韧带宽度只有8 mm,远低于大口径X80管线钢管的实际壁厚,以致不能准确反映整个壁厚范围内钢管的断裂性能。本研究采用大能量摆锤示波冲击试验机对全壁厚的X80管线钢管断裂性能进行了研究,深入研究X80管线钢管断裂行为,为保障油气输送管线安全运营提供理论支持。

1 试验材料及方法

1.1 试验材料

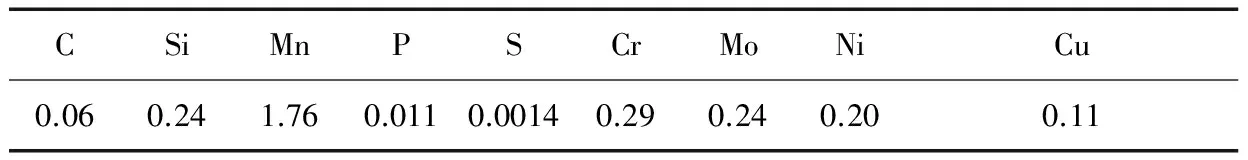

试验选用壁厚为21.4 mm的OD1 422 mm X80螺旋埋弧焊管,其对应尺寸规格及化学成分如表1所示。在钢管上距焊缝180°位置截取加工棒状拉伸试样,试样标距50 mm,标距段试样直径12.7 mm。拉伸试验在UTM5305试验机上依据ASTM A370-2012进行,拉伸速率为2 mm/min。拉伸试验结果如表2所示

表1 X80钢级试验用管线钢规格及化学成分(质量分数) %

表2 试验用X80管线钢拉伸试验结果

1.2 试验方法

本研究采用摆锤示波冲击试验进行研究。

采用Zwick公司HIT50KP大能量摆锤示波冲击试验机,最大冲击能力可达50 000 J,具备示波测试系统,能够完成数据全过程实时采集,提供载荷—时间、位移—时间和载荷—位移曲线。

在钢管上距焊缝180°位置截取加工落锤撕裂试样,试样长305 mm,宽76.2 mm,厚度为钢管壁厚,试样长度中心压制缺口,缺口深度5 mm。

2 试验结果及分析

2.1 微观组织

X80螺旋埋弧焊管的显微组织,如图1所示,主要有粒状贝氏体(GB)组成,含有少量多边形铁素体(QF),表面和内部组织形态略有差异,表面由于轧制过程中承受变形量更大,因而晶粒更细小,而内部多边形铁素体较多。总体来看,该管线钢在微合金化基础上,通过采用加速冷却技术抑制先共析铁素体和珠光体转变,使得管线钢在整个壁厚尺寸范围内形成针状铁素体组织,从而获得优良的强韧性。

2.2 冲击断裂性能

本研究采用摆锤示波冲击试验深入研究X80管线钢断裂过程中裂纹的形成及扩展。试验材料在不同测试温度下的示波冲击(冲击载荷/冲击吸收能力-位移)曲线如图2所示。示波冲击曲线各物理量含义如图中所示[7, 8]。总吸收能量包括:诱发裂纹形成吸收能E1,韧性断裂阶段吸收能E2,脆性裂纹扩展吸收能E3,脆性裂纹扩展终止后的止裂能E4;冲击载荷-位移曲线分为:最大载荷Pm,脆断开始载荷Pf,脆断终止载荷Pe,冲击结束时位移d0。

图1 试验用X80管线钢微观组织

从图中可以看出,整个摆锤冲击断裂过程包含诱发裂纹形成、韧性断裂和脆性断裂等阶段。其中10℃和-10℃测试条件下裂纹形成和韧性扩展阶段的吸收功(E1+E2)相差不大,但脆性断裂阶段的吸收功E3和脆性裂纹扩展终止后的止裂能E4,10℃测试结果明显高于-10℃。从冲击载荷曲线来看,Pf-Pe段为脆性断裂阶段,该阶段载荷-位移曲线的斜率k表征材料阻碍断裂的能力。k的绝对值越小,表明试样的脆性断裂过程受到了较强的抑制,裂纹扩展速率小;k的绝对值越大,说明试样脆性断裂迅速扩展,试样对裂纹扩展的阻力较小。本试验中,-10℃测试所得k值绝对值为27.8,远高于10℃测试所得k值3.9,如表3所示,由此可见,随测试温度降低,试验用X80管线钢管止裂性能明显下降。

从摆锤冲击断口来看,如图3所示,10℃冲击断口主要为韧性断裂,其断裂方式为韧窝撕裂断裂,并且在裂纹扩展末端(图片所示试样上端)存在较大变形;而-10℃冲击断口则在试样中上部出现了明显的解理断裂特征,即脆性断裂,该脆性断裂区域的出现与图2(b)所示载荷-位移曲线中E3段特征刚好对应,此外裂纹扩展末端试样变形程度也较小。以上特征也表明与10℃相比,-10℃测试所得X80管线钢管止裂性能明显较低。

图2 不同测试温度下X80管线钢摆锤示波冲击曲线

表3 不同测试温度下X80管线钢摆锤冲击断裂性能

图3 X80管线钢摆锤示波冲击断口形貌

3 讨 论

1)试验温度对冲击断裂性能影响

试验温度对管线钢材料冲击断裂性能的影响主要包含对裂纹形核和裂纹扩展的影响。对于X80管线钢,裂纹的形核位置一般位于夹杂物界面处、贝氏体板条束与M/A 岛界面处及M/A 岛内部。在加载初期,非金属夹杂与基体刚性相差较大且结合力较差时,容易在该处形成应力集中,导致微裂纹在非金属夹杂与基体截面处形成。此外,M/A 岛作为位错运动的障碍,使得运行的位错在相界处塞积,造成应力集中,当界面上的剪切应力分量达到界面强度时,导致界面分离而萌生为微裂纹。裂纹扩展主要受正应力影响,裂纹形核后,在冲击弯曲载荷作用下,随应变程度增加,微裂纹通过彼此连通而扩展[9, 10]。本试验中,±10℃的温差对裂纹萌生及塑性扩展阶段影响不大,但在裂纹脆性扩展阶段,-10℃测得的冲击吸收功明显低于10℃,试验温度的降低,增加了冲击变形过程中位错滑移的难度,使得位错更容易塞积,进而导致应力集中,从而导致冲击断裂性能降低。

2)冲击断裂性能的尺寸效应

除了摆锤冲击试验,夏比冲击试验也可以表征材料的冲击断裂性能,但是与摆锤冲击采用全壁厚试验不同,夏比冲击试验采用标准的10 mm×10 mm×55 mm试样。不同壁厚的试样测得材料冲击断裂性能存在差异。表4给出了10℃和-10℃测试温度下X80管线钢夏比冲击断裂性能,可以看出,两个测试温度下夏比冲击试样断口剪切面积均为100%,为韧性断裂,并且10℃测得冲击功均值为347 J,-10℃测得冲击功均值为329 J,二者相差约5%,说明试验温度在±10℃范围内对夏比冲击功的影响较小;而摆锤冲击在10℃和-10℃测得冲击功均值分别为18.7 kJ和15.2 kJ,相差约20%,如表3所示,试验温度对摆锤冲击功的影响显著增加。

通常认为,试样厚度较薄时,如夏比冲击试样,在冲击断裂过程中,裂纹尖端附近为平面应力状态,而试样厚度较厚时,如摆锤冲击试样,在冲击断裂过程中,裂纹尖端附近趋向平面应变状态,裂纹尖端塑性变形收到抑制,因而在断裂过程中表现为脆性特征[11-13]。从试验结果来看,试样壁厚的增加提高了管线钢材料对温度的敏感程度,使得试样在测试温度降低不大(10℃~-10℃)的情况下,冲击吸收功降低约20%,并且在试样断口中心出现明显脆性断裂特征。另一方面,摆锤试验中锤头锤击试样时速度约为9 m/s,而夏比冲击试验中由于摆臂相对较短,锤击速度约为5 m/s,两种试验锤击速度不同,试样变形速率也就不同,一定程度上提高了管线钢材料对温度的敏感程度。

表4 不同测试温度下X80管线钢夏比冲击断裂性能

4 结 论

本文研究了X80管线钢在不同试验温度下的冲击性能,得到结论如下:

1)X80管线钢随试验温度降低,摆锤示波冲击吸收功下降明显,冲击断口出现脆性断裂特征。试验温度的降低,提高了冲击变形过程中位错滑移的难度,使得位错更容易塞积,从而导致冲击断裂性能降低。

2)与摆锤冲击测试结果不同,试样夏比冲击功随温度降低并无显著降低,分析认为摆锤冲击试样壁厚的增加和锤击速度的增加提高了X80管线钢材料对温度的敏感程度,是摆锤冲击性能随试验温度降低而明显降低的主要原因。

[1] 霍春勇, 李鹤林. 西气东输二线延性断裂与止裂研究[J]. 金属热处理, 2011, 36:4-9.

[2] LI HL, HUO CY, JI LK, etc. Development and Application of High Performance X80 Line Pipe for the 2 (nd) West-East Gas Pipeline[J]. Journal of Iron and Steel Research, 2011, 18:39-48.

[3] LI HL, CHI Q, ZHANG JM, etc. Fracture-toughness evaluations by different test methods for the Chinese Second West-East gas transmission X-80 pipeline steels[J]. Journal of Pipeline Engineering, 2013,12(3):229-232.

[4] 曹 欢. 高钢级油气管线钢的断裂韧性研究[D]. 武汉理工大学, 2009.

[5] 高 鹏, 王培鸿, 王海英,等. 中国油气管道建设新进展[J]. 国际石油经济, 2015, 23(3):68-74.

[6] 霍春勇, 李 鹤, 张伟卫,等. X80钢级1422mm大口径管道断裂控制技术[J]. 天然气工业, 2016, 36(6):78-83.

[7] 刘东升, 程丙贵, 罗 咪. F460高强韧厚船板焊接热影响区的组织和冲击断裂行为[J]. 金属学报, 2011,47(10):1233-1240.

[8] 李红英, 魏冬冬, 林 武,等. X80管线钢冲击韧性研究[J]. 材料热处理学报, 2010, 31(11):73-78.

[9] 孔德军, 龙丹, 吴永忠,等. X80管线钢埋弧焊接头冲击韧性及其断口形貌分析[J]. 材料工程, 2013, 6:50-54.

[10] 周 民, 杜林秀, 刘相华,等. 不同温度下X100管线钢的冲击韧性[J]. 塑性工程学报, 2010, 17(5):108-113.

[11] 周 平, 黄少文, 杜林秀,等. X100管线钢冲击断裂过程及止裂性分析[J]. 东北大学学报 (自然科学版), 2012, 33(11):1574-1577.

[12] 黄少文, 马光亭, 霍孝新,等. 淬火及回火热处理对X100管线钢组织和性能的影响[J]. 材料热处理学报, 2015, 36(4):133-139.

[13] 黄建业. X100管线钢二维和三维裂纹的弹塑性约束失效分析[D]. 江苏大学, 2010.

StudyonImpactPropertiesofX80PipelineSteelatDifferentTemperatures

FENGHui1,YANGTianshuang2,YANGMing3,SHANGChen3,LIHe1

(1.CNPCTubularGoodsResearchInstitute,StateKeyLaboratoryforPerformanceandStructuralSafetyofOilIndustryEquipmentMaterials,Xi’an,Shaanxi710077,China;2.PagOilfieldEngineeringCo.Ltd.,Dalian,Liaoning116033,China;3.PetroChinaWestPipelineCompany,Urumqi,Xinjiang830000,China)

Pendulum impact and Charpy impact properties of X80 pipeline steel were investigated at different experimental temperatures in this study. Results show that the pendulum impact absorbed energy decreases significantly and the brittle appearance arises on the impact fracture morphology as the testing temperature lower down from 10oC to -10oC while the Charpy impact test result shows little difference when tested at the given temperatures. It is deduced that the increase of the specimen thickness, the relative high impact velocity and the fact that dislocations are more difficult to slide during the impact deformation as temperature lowers down are the main reasons of the pendulum tested difference at different experimental temperatures.

X80 line pipe; pendulum instrumented impact test; Charpy impact test; fractural morphology

封 辉,男,1985年生,博士,2014年毕业于中国科学院金属研究所,现主要从事油气管道组织性能及服役行为研究。E-mail: rainfall012003@126.com

TE832

A

2096-0077(2017)05-0043-04

10.19459/j.cnki.61-1500/te.2017.05.011

2017-04-20编辑马小芳)