焊接接头试样断裂强度及位置分析

2017-12-06,,,,,,

, , , ,,,

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.安徽电力工程监理有限公司 安徽 淮北 235000)

·试验研究·

焊接接头试样断裂强度及位置分析

张华佳1,李娜1,陈康2,范炜1,莫子雄1,张庶鑫1,任继承1

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.安徽电力工程监理有限公司 安徽 淮北 235000)

统计了大量焊接接头试样和母材试样拉伸试验数据,并以某X65直缝埋弧焊管为例,进行了力学、金相等方面的实验,进行初步的探讨及合理的解释。根据研究结果可以看到,焊接接头试样断裂位置一般位于焊缝和母材的过渡区,这与熔合区及热影响区的组织和性能较差有关。且无论断于何处,焊接接头强度一般大于母材强度,推测是由于焊接或者焊后的相关热处理及加工硬化等因素导致。

焊接匹配;管线钢;强度;热影响区; 断裂

0 引 言

在对石油管材拉伸试样进行的检测试验中,通过大量的统计数据对比可以发现,很多同管段焊接接头试样的抗拉强度都大于管体母材试样的抗拉强度,且焊接接头试样大都断裂于焊缝向母材过渡的区域。本文以Φ610 mm×19.1 mm X65直缝埋弧焊管为例,通过力学、金相等相关实验和分析,进行初步的探讨,并对此现象进行解释,进而对实际生产提出相关建议。

1 数据统计及分析

1.1 焊接接头及母材拉伸结果

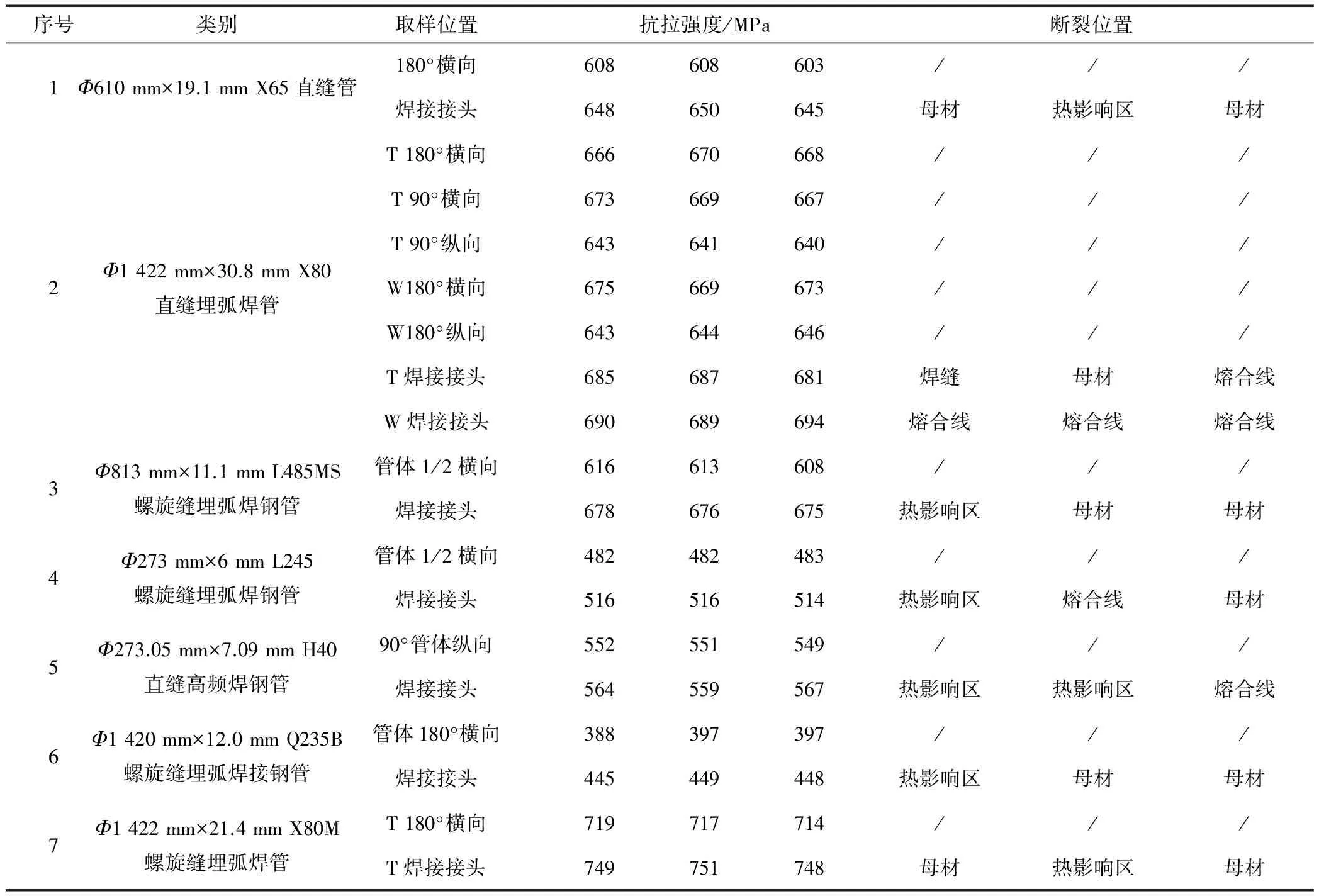

在对焊接接头试样及管体母材试样日常的检测实验中,选取了一些有代表性的数据,其结果如表1所示。

由表1中的统计数据可以看出,在对X65、X80、L485MS、L245等材料的拉伸试验检测中,焊接接头的强度均高于管体母材强度,且焊接接头试样断裂位置大部分位于熔合线、热影响区或母材,即焊缝向母材过渡的区域。这种焊接接头和管体母材抗拉强度的差异,存在于各种材料,因此和材料种类无关。表1中不仅有螺旋缝焊管,还有直缝焊管,因此与制管方式也无关。而对比表1中第二组X80直缝管的数据可以发现,强度差异与试样的取样方向和位置(横向、纵向、角度)也无关。而本实验中,由表1(第一组)可以看到,Φ610 mm×19.1 mm X65直缝埋弧焊管焊接接头试样的抗拉强度比管体母材试样的抗拉强度高约40 MPa,接近7%,且断裂位置在熔合线或熔合线旁的母材。

表1 拉伸试验结果

1.2 焊接接头高强度匹配

在理论的焊接结构中,焊缝与母材在强度上有三种关系:焊缝强度等于母材(等强匹配),焊缝强度超出母材(超强匹配,也称高强匹配)及焊缝强度低于母材(低强匹配),通过本文表1中所列材料的拉伸实验数据可以看到,焊接接头抗拉强度都高于母材强度,考虑到等强匹配可能会造成超强的效果,本文实验的焊接结构应该为等强匹配或高强匹配。这样可以保证焊接接头的室温抗拉强度不低于母材金属的室温抗拉强度,使焊接接头静载拉伸最终断在母材上,从而在实际应用中保证焊接接头的安全[1]。

2 理化实验分析

2.1 X65试样外观

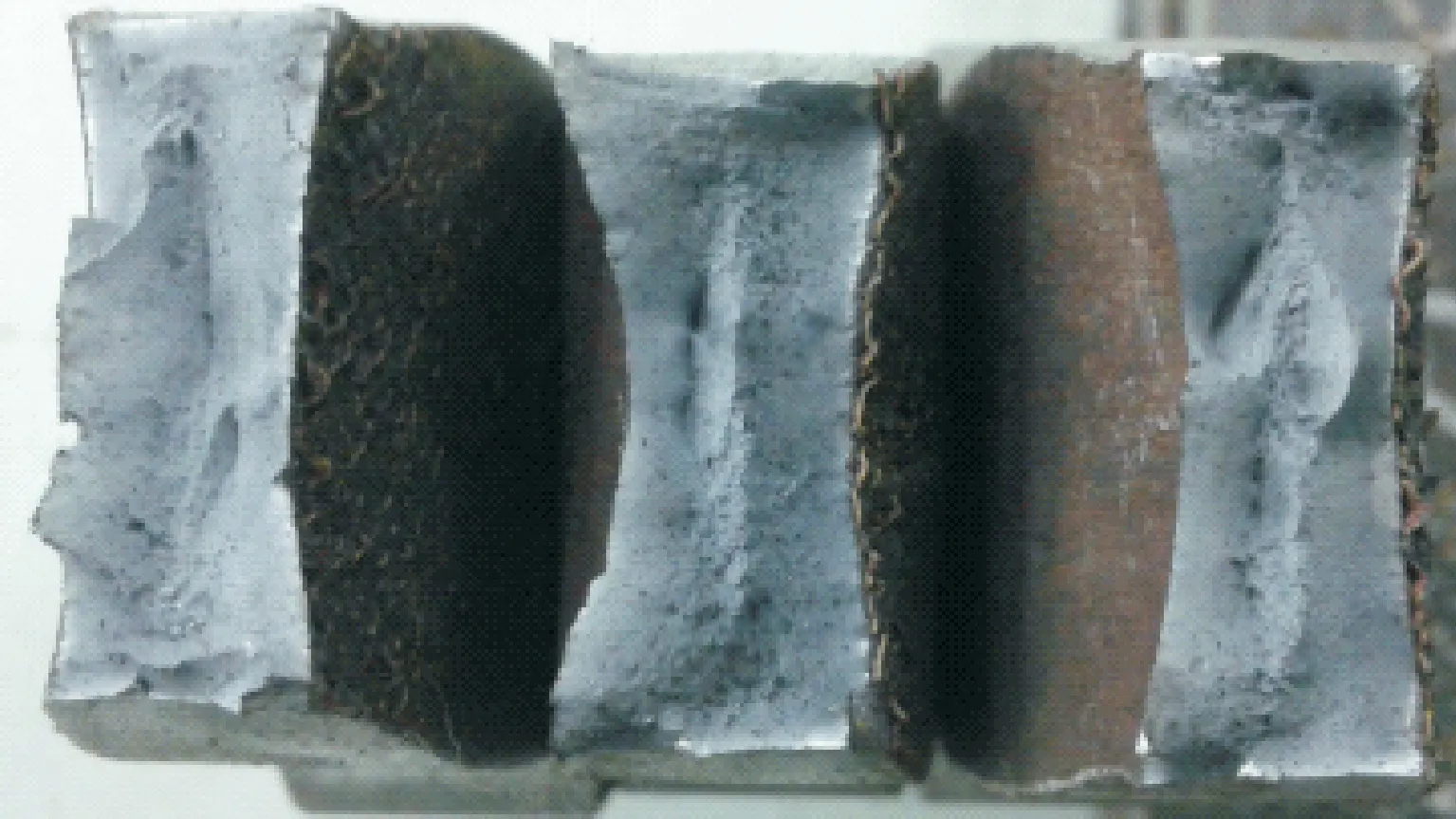

本文以表1中第一组实验X65试样为例进行分析。本实验中,一组试样为焊接接头,如图1和图2所示。一组试样为管体母材180°横向,如图3和图4所示。焊接接头试样和管体母材试样都取自同一管段,因此材料来源是相同的。由图1中可以看到,本实验中焊接接头试样的断裂位置位于热影响区或焊缝旁的母材,即焊缝向母材过渡的地方,而在表1中其它的焊接接头拉伸实验中,大部分试样的断裂位置也是在这个过渡区。

图1 焊接接头断裂外观

图2 焊接接头断断口

图3 管体母材断裂外观

图4 管体母材断口

2.2 金相分析

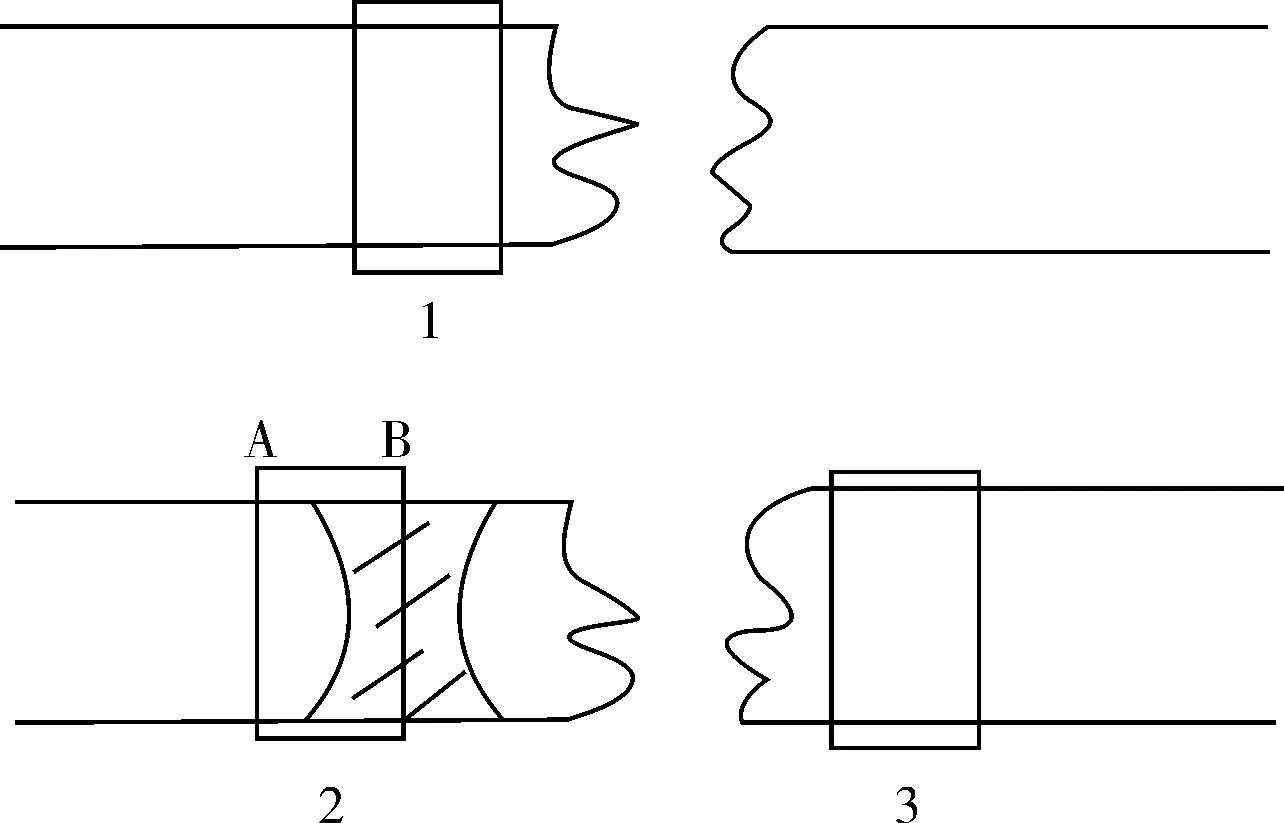

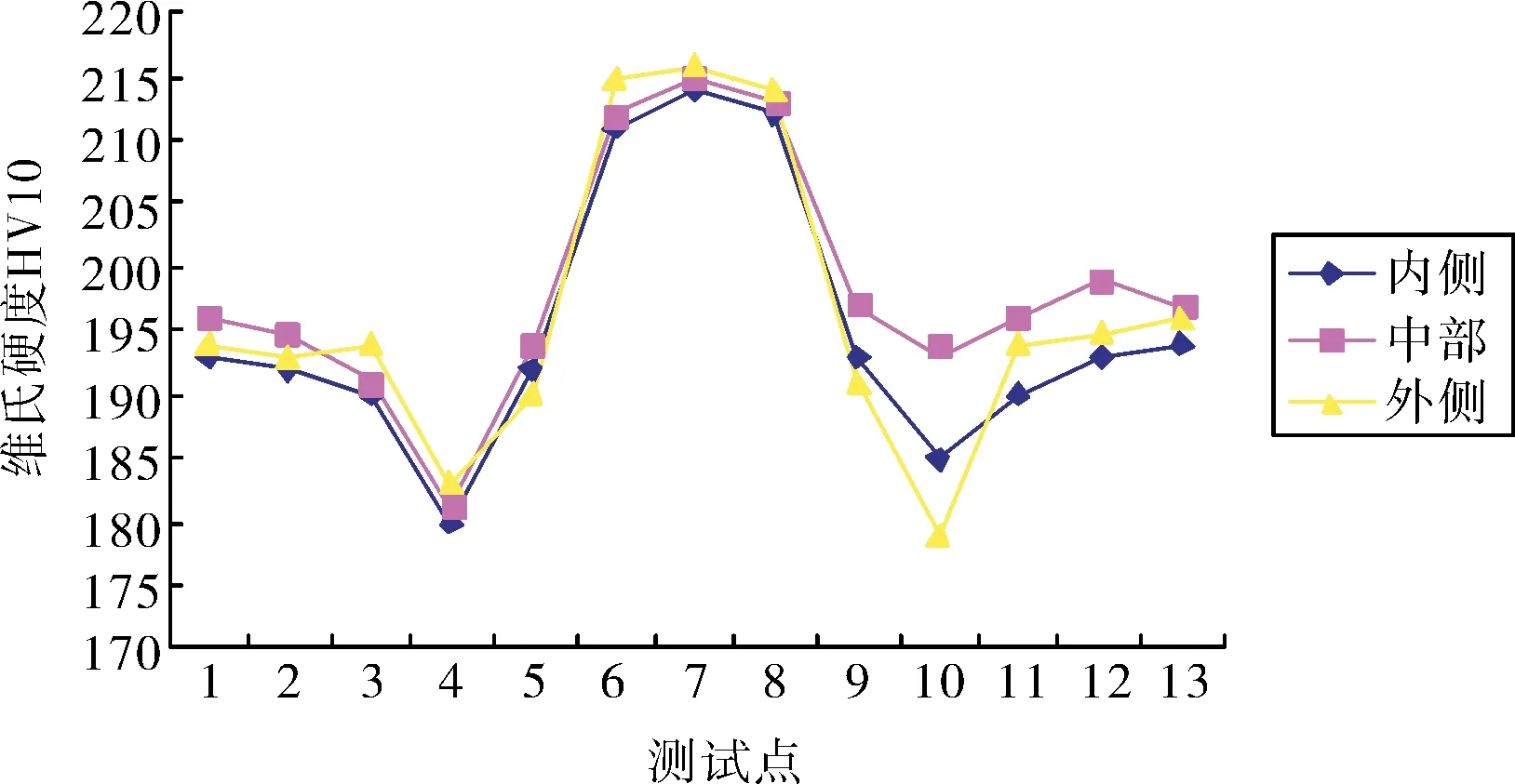

为了对此现象进行探究,首先对焊接接头断口处的试样进行了金相显微组织方面的分析。如图5和图6所示,1号试块为管体母材断裂处切割的取样,2号试块为焊接接头焊缝处的取样,A面为焊缝连接的母材面,B面为焊缝的垂直切割面,3号试块为焊接接头拉伸试样断裂处母材一侧。

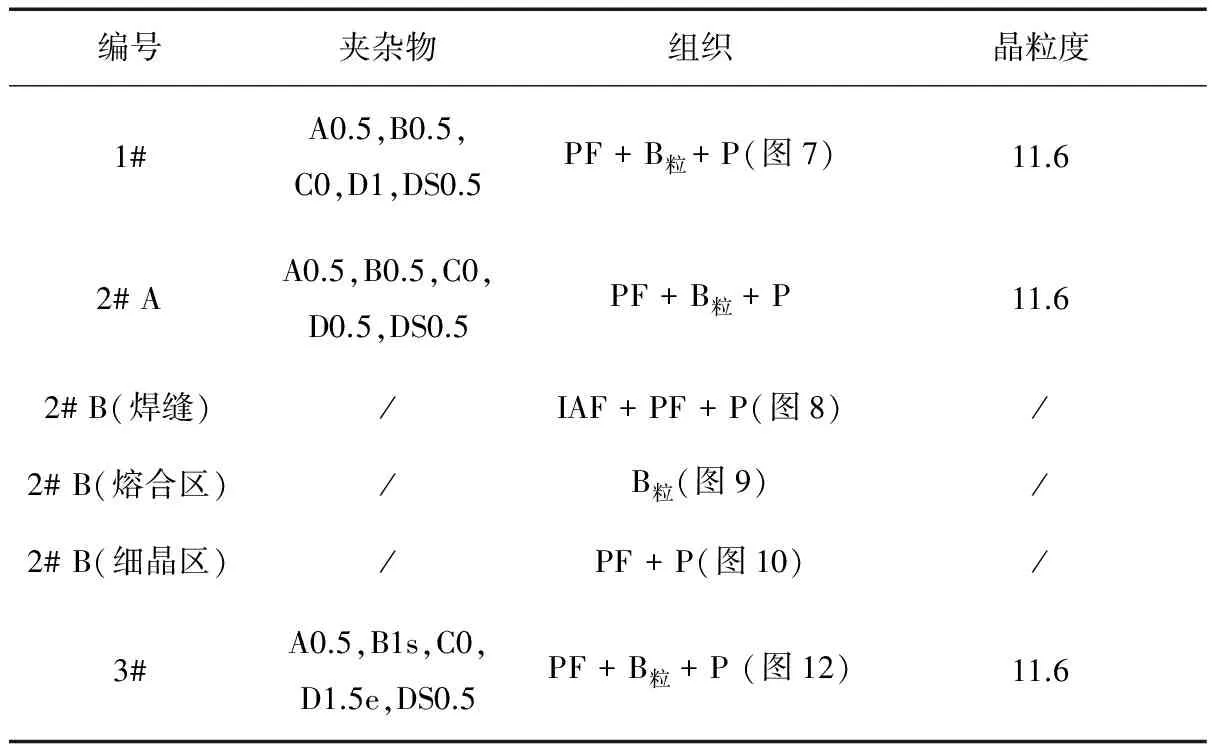

对试块进行金相显微组织的分析,结果如表2和图7~图12所示。

图5 断口取样试块

图6 断口取样示意图(上为管体,下为焊接接头)

表2 金相试验结果

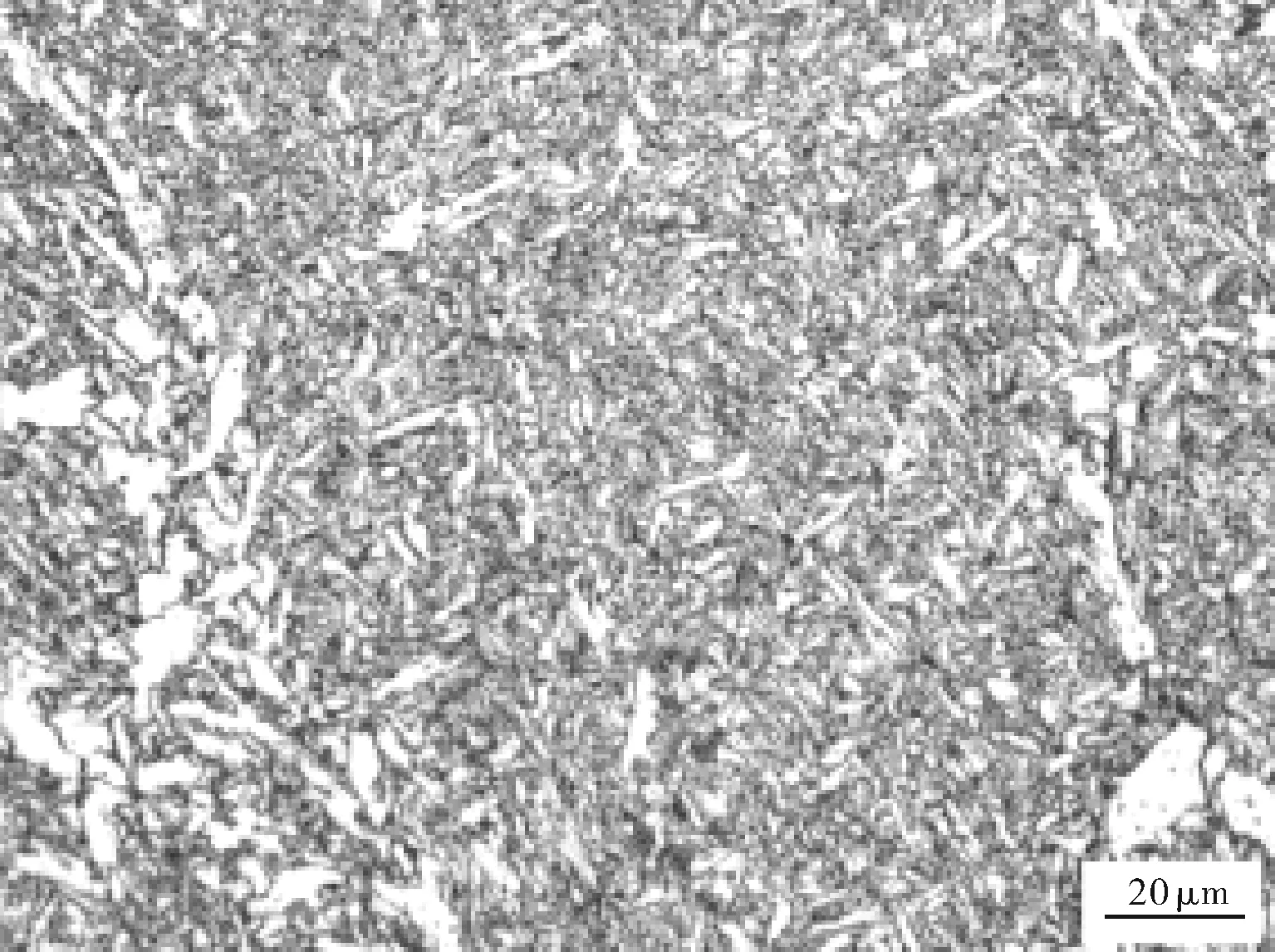

图7 1#组织

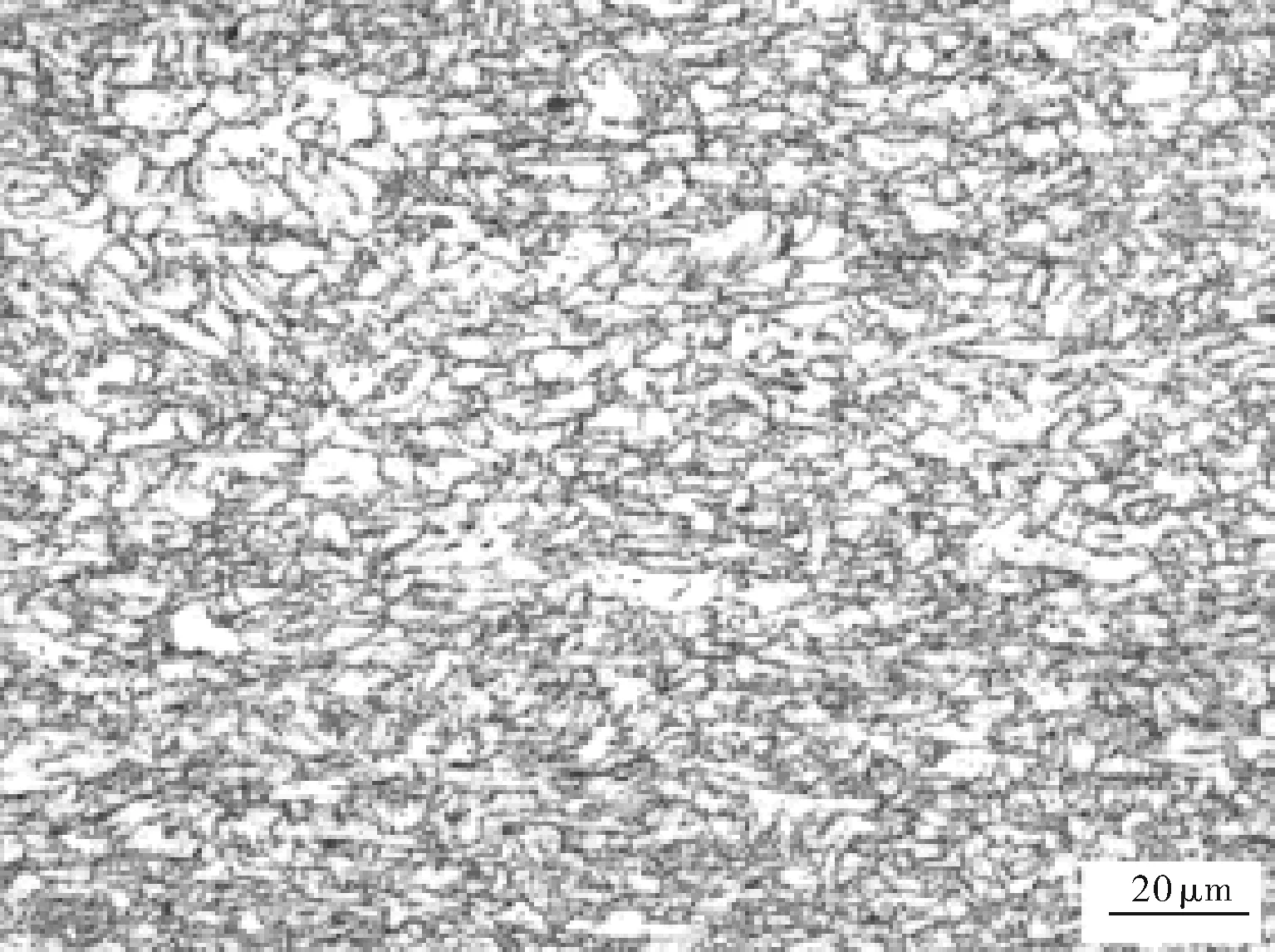

图8 2#焊缝组织

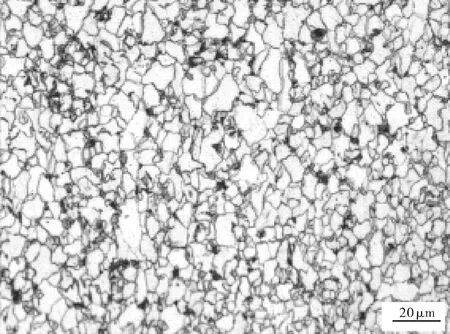

图9 2#熔合区组织

图10 2#细晶区组织

图11 3# B类超尺寸夹杂物

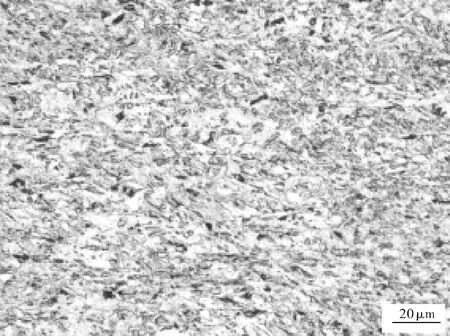

图12 3#组织

2.3 硬度分析

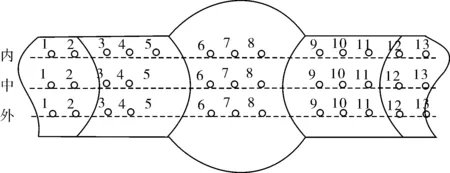

对其中一根焊接接头试样进行硬度方面的分析,得到结果如表3、图13和图14所示。

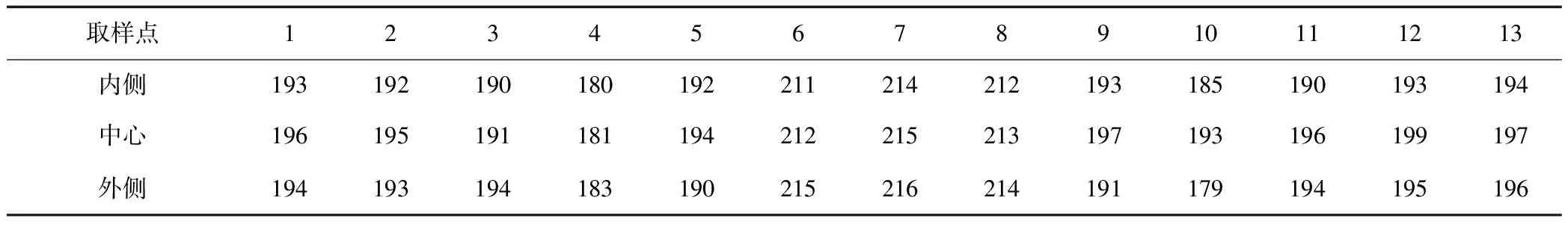

如图13所示,在焊接接头截面外焊侧距表面 2 mm处、试样中心和内焊侧距表面2 mm处从左至右依次测试13个位置,测试结果见表3,图14为硬度变化曲线。

表3 维氏硬度(HV10)试验结果

图13 焊接接头硬度测试点

图14 焊接接头硬度变化曲线

在图13中,1点、2点、12点、13点为母材区域,3点、4点、5点、9点、10点、11点为热影响区和熔合区,6点、7点、8点为焊缝。由图14可以看到,焊接头硬度值在焊缝处最高,这是由于焊缝区在冷却过程中,过冷度较大,晶粒就会变细,相当于做了淬火处理。而热影响区附近出现下降现象,是由于焊接热输入的不稳定造成了焊接时热量散发不出去,加速冷却期间的冷却速率高于焊接过程的冷却速率,热影响区出现较粗大的粒状贝氏体与铁素体,混合区域组织成分分布不均,导致了出现硬度低的软化现象[2]。

3 焊接接头组织结构分析

3.1 焊接接头分类

焊接是通过加热或者加压,用或不用填充材料,使两个分离的工件,结合起来的工艺流程。焊接按工艺特点可分为熔焊,压焊和钎焊。管线钢中,埋弧焊是很常见的焊接方式,分为单面和双面埋弧焊。埋弧焊基本原理如下:焊接电弧在焊剂层下进行燃烧,使焊剂熔化、蒸发,形成气体,在电弧周围形成封闭空腔。由焊丝不断送入,以熔滴状进入熔池,与熔化的母材金属混合,随着焊接电弧向前移动,金属熔池也随之移动,失去了加热源的金属溶液逐渐冷却形成焊缝,最终完成连接。

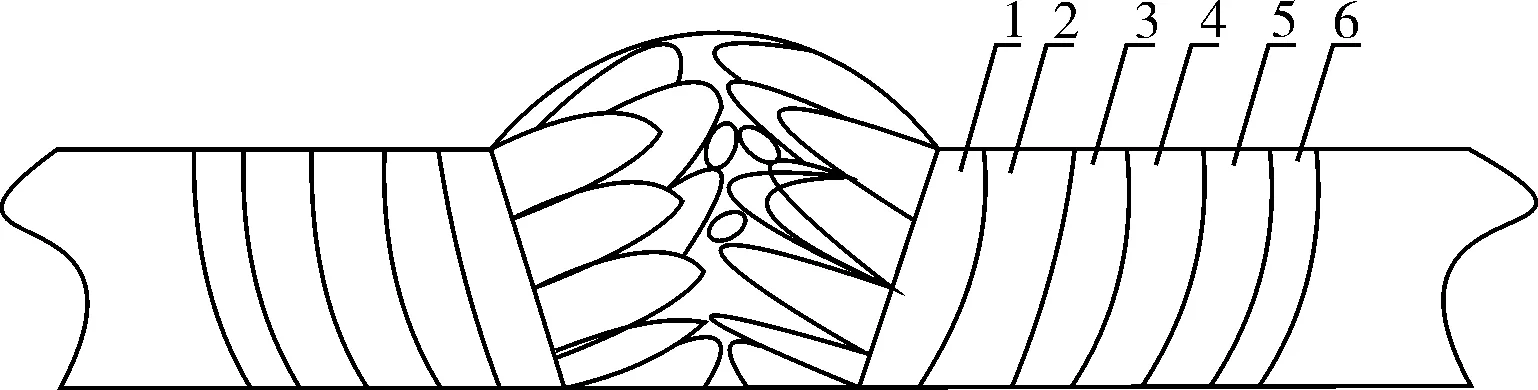

因此,焊接接头是基体金属与熔融的填充金属熔化凝固而形成的不均匀体。根据各部分的组织与性能的不同,焊接接头可分为焊缝、熔合区和热影响区三个部分。如图15所示,区域1为焊缝区,区域2为熔合区,区域3、4、5、6为热影响区。

焊缝区是母材金属与填充金属熔化后又快速冷凝而成。成分为铸态组织,晶粒粗大,组织不致密。但可通过调整合金元素含量,使其满足性能要求[3]。

熔合区是焊接接头中焊缝金属与热影响区的交界处,熔化区和非熔化区之间的过渡部分。熔合区化学成分不均匀,往往是粗大的过热组织或粗大的淬硬组织,微观组织和力学性能极不均匀。熔合区的特点是:1)几何尺寸小; 2)成分不均匀;3)空位密度高;4)残余应力大;5)晶界液化严重。因此熔合区还常常是脆性断裂和焊接裂纹的发源地,是焊接接头的最薄弱区。

热影响区是在焊接热循环作用下,焊缝两侧处于固态的母材发生明显的金相组织和力学性能变化的区域。管线钢一般属于低碳钢,低碳钢的热影响区可分为过热区、正火区、部分相变区和再结晶区。1)过热区。也称为粗晶区,温度在固相线至1 100℃之间,宽度约1~3 mm。焊接时,该区域内奥氏体晶粒严重长大,冷却后得到晶粒粗大的过热组织,塑性和韧性明显下降,是热影响区中机械性能最差的部位。2)正火区。也称为细晶区,温度在1 100℃~Ac3之间,宽度约1.2~4.0 mm。焊后空冷使该区内的金属相当于进行了正火处理,故其组织为均匀而细小的铁素体和珠光体,正火区的机械性能较好,力学性能可能优于母材。3)部分相变区。也称部分正火区,最高加热温度从Ac1至Ac3的区域。焊接时,只有部分组织转变为奥氏体,冷却后获得细小的铁素体和珠光体,其余部分仍为原始组织,因此晶粒大小不均匀,力学性能也较差。4)再结晶区。如果母材焊前经过冷加工变形,温度在Ac1~450℃之间,则有再结晶区,反之,则没有。该区域金属的力学性能变化不大[4]。

(1焊缝区;2熔合区;3过热;4正火;5部分相变区;6再结晶)图15 焊接接头图示意图

3.2 断裂位置的金相组织分析

表1中各个拉伸实验的断裂位置基本都发生在熔合线或者热影响区,少部分由于焊接工艺不好或者焊剂选材不好,发生在焊缝。由图2可以看到,本文X65拉伸试样的断裂位置位于焊缝和母材相连的过渡区,但断口形状并不规则,呈锯齿状,裂缝则延伸到了焊缝、熔合区、热影响区和母材。拉伸断口中存在大量韧窝和少量孔坑,为宏观塑性的微孔聚集型断裂。

本文实验中,断裂发生在焊缝和母材的过渡区域,是有合理原因的。首先,焊缝金属是由焊丝和母材熔化形成的熔池冷却而成。焊缝金属在结晶时,以半熔化的金属晶粒为晶核,沿着垂直于散热面方向反向生长为柱状晶,当这些柱状晶在焊缝中心相接触时停止生长。从图中可以看到,焊缝含有针状铁素体组织,这使得焊接接头具有良好的韧性。且焊缝组织较均匀,含缺陷少。另外,由于焊丝本身的杂质含量低及合金化作用的原因,使得焊缝化学成分优于母材,力学性能高于母材,故不易被拉断。本文拉伸实验中,断裂位置未在焊缝,也证明了焊缝具有足够高的抗拉伸断裂能力[5]。

据相关研究得知热影响区附近的裂纹一般起源于焊接时液固交界的地方,即熔合区和热影响区。而本文实验中的断裂区域,覆盖了熔合区和热影响区,也印证了这个理论。

从图9中也可以看到,熔合区的晶粒粗大,为粗大的贝氏体粒,在前文中可以看到,热影响区和熔合区有着组织和成分分布复杂、晶粒粗大、晶粒间结合力弱等特点,因此力学性能差,最容易产生裂纹,过渡区显微组织的不均匀和微小变化又进一步导致裂纹的扩展,最终导致试样开裂。这也直接导致韧性下降,力学性能不好,容易导致开裂。

可以看到,在其它大量的拉伸实验中,断裂位置一般也容易发生在焊缝和母材连接的区域,有可能是熔合区,有可能是热影响区,也有可能是相邻的母材区域,这与焊缝母材过渡区的显微组织特点是有很大关系的[6]。

3.3 夹杂物分析

由图11中可以看到有B类超尺寸夹杂物的存在,由于夹杂物出现在热影响区附近,推测夹杂物的存在,也会也会影响材料性能,导致产生裂纹和断裂。

在焊接过程中,经常出现夹杂和气孔。夹杂和气孔不但削弱了焊缝的有效截面,降低焊缝的强度和韧性,还会产生应力集中,对材料强度产生不利影响,所以在钢管生产过程中应尽量避免或减少。

气孔是焊接过程中焊接产生的气体或者外部的气体进入熔池,气体上浮速度小于熔池凝固速度,因而气体被凝固的金属包裹,形成气孔[7]。

夹杂的产生主要有两个来源,一个是钢板携带的杂物或者焊剂中的杂质,由于熔池冷却速度过快或温度低,来不及析出而形成。一个是熔池冶金反应中生成的氧化物和硫化物颗粒,由于结晶过程凝固较快,来不及浮出而残存于焊缝内部,比如FeS、MnS、SiO2等,它们呈弥散状态分布,以呈片状或链状析集于晶界,促生热裂纹,降低韧性,对焊缝的危害较大。

另外,焊缝中的偏析也可以导致裂纹,熔池在结晶过程中,冷却速度过快会造成焊缝金属中的元素来不及扩散,从而造成化学成分分布不均匀,这种溶质元素的不均匀分布称为偏析。焊缝中的偏析主要有显微偏析、区域偏析和层状偏析等。晶粒内部和晶粒之间的化学成分不均匀被称为显微偏析,通常合金元素含量越高就越容易出现。焊缝中心的杂质高于其它部位称为区域偏析,一般而言,窄而深的焊缝区域偏析会比较严重,且容易产生热裂纹。层状偏析是指柱状结晶方向上杂质浓度的差别[8]。

正是由于焊缝及周围夹杂、气孔、偏析、未焊透等缺陷的存在,使得焊接接头的疲劳强度低于母材,焊接接头的焊缝及与母材相连接处容易发生破坏,从这个角度也可以解释本文拉伸试样断裂在过渡区的原因。

为了减少杂质,偏析等缺陷,可以从清理干净油污铁锈,控制焊接热量、选择适当焊接速度、调节焊道的宽度和深度、提高冷却速度以防止杂质聚集等方面入手[9]。

4 焊接接头断裂处的强度及位置分析

4.1 塑性变形引起的强度升高

在本文实验数据中,焊接接头的强度大于母材强度,从力学角度分析,钢板在制管的过程中,或在焊接之前的卷曲过程中,会有塑性变形。而在之后的在定径的过程中,焊缝和母材连接处属于过渡区域,最易出现较大变形,从而引起加工硬化。加工硬化指金属材料随着冷变形程度的增加,导致晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,金属内部产生残余应力,强度和硬度指标提高,塑性、韧性下降的现象。因此这种加工硬化也可能导致焊接接头强度的升高。

在钢管扩径时,如果没有将焊缝放进扩径槽中,导致在扩径时应力应变向接头过渡处聚集,由于包辛格效应,使钢管的强度上升,韧性下降,这也是焊接接头强度大于母材试样强度的原因之一[10]。

4.2 应力集中导致的断裂

焊接接头的焊缝形状会产生结构的不连续性,容易引起不同的应力分布。在焊缝表面与母材交界处,即焊趾处,最容易引起应力集中。在应力作用下,容易形成裂源,萌生显微裂纹,进而裂纹尖端形成三向应力区,扩展最后成为宏观裂纹,导致断裂[11]。

在焊接过程中,局部加热会造成温度场不均匀,且不同组织比热容不同,容易引起局部塑性变形,导致在焊接接头内部产生焊接应力。根据相关分析,焊缝和热影响区残余应力较大,离开焊缝和热影响区则残余应力逐渐降低。

在高匹配强度下,随着焊缝强度升高,热影响区纵向应力增加,以至于高于母材强度。因此,焊缝材料强度过大,会产生较大的残余应力,而过高的焊缝强度会导致热影响区应力增加,出现裂纹的风险增大。

另外,焊缝和母材交接的地方,处于焊缝高强度向母材低强度过渡的区域,在拉伸过程中,会导致局部强度的不均匀,从而导致断裂容易发生在此区域。

5 结 论

1)在高匹配强度设计的焊接接头断裂实验中,由于焊剂选材、焊接后金相组织和力学结构等方面的差异,焊缝拉伸强度会高于纯母材。

2)在焊接热循环作用下,管线钢的熔合区及焊缝热影响区常发生组织晶粒粗大和韧性下降,容易造成焊接接头开裂。因此,焊接接头断裂位置一般位于焊缝向母材的过渡区。

3)为了提高焊接接头的力学性能,充分的焊接性能研究和合理的焊接工艺规范很重要。例如,预热时对冷却速度和保温停留时间进行控制,可减小焊接应力;由于焊接电流与熔池温度成正比,电流大小决定了焊缝力学性能,可以适当调整焊接电流参数,以期得到均匀大小的焊缝晶粒,提高焊缝性能;通过调整均热区宽度,加热区宽度和保温区宽度这三个参数,进行合理的焊后热处理,消除焊接残余应力[12]。

[1] 王从曾. 材料性能学[M] . 北京工业大学出版社,2004 :56-64.

[2] 薄国公,王 勇,韩 涛,等.焊后热处理对ASTM4130钢焊接热影响区组织与性能的影响[J] . 金属热处理,2011,36( 2) : 83-87.

[3] 陈林恒,康永林,黎先浩,等. 回火温度对600 MPa级低碳贝氏体钢组织和力学性能的影响[J] . 北京科技大学学报,2009,31(8):983-987.

[4] 白世武,李午申,邸新杰,等. 07MnNiCrMoVDR 钢焊接粗晶热影响区的韧化机理[J] . 焊接学报,2008,29(3):25-28.

[5] 夏金明,王宏勇,张 弛. 直缝埋弧焊钢管预焊技术[J].焊管,2006,29(2): 15- 16.

[6] 赵明纯,肖福仁,单以银,等. 超低碳针状铁素体管线钢的显微特征及强韧性行为[J]. 金属学报,2002, 38(3):283-287.

[7] 陈 虎,巩建鸣,涂善东.典型封闭环焊缝多道焊焊接残余应力的模拟分析[J].焊接学报,2006,26(10): 73-77.

[8] 周志军,侯淑芳.埋弧自动堆焊工艺参数的确定[J].南通航运职业技术学院学报,2006(4):86-90.

[9] 毕宗岳.管线钢管焊接技术[M].北京石油工业出版社,2013.

[10] 辛文彤,马世宁,李志尊,等.焊后热处理对手工自蔓延焊接接头组织性能的影响[J].焊接学报, 2009,30( 6) : 83-86.

[11] 张小立,庄传晶,冯耀荣,等. X80级管线钢热影响区的局部脆化[J].钢铁,2007(3):69-72.

[12] 朱金阳,许立宁,石云光,等.新型Cr3MoNb管线钢焊接接头的力学性能与组织[J].焊接学报,2014,35 ( 1) : 67-71.

FractureStrengthandLocationAnalysisofWeldedJointSpecimen

ZHANGHuajia1,LINa1,CHENKang2,FANWei1,MOZixiong1,ZHANGShuxin1,RENJicheng1

(1.CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China;2.AnhuiElectricPowerEngineeringSupervisionCo.Ltd.,Huaibei,Anhui235000,China)

Taking the X65 LSAW as example, lots of experimental data of welded joint specimens and parent metal specimens is used for statistical analysis. Some mechanical and metallurgical experiments are conducted to further discuss, and the reasonable explanation is given. According to the research result, it is concluded that the fracture location of the welded joint specimens is located in the transition zone, which is related with the microstructure and poorer mechanical properties of the fusion zone and heat affected zone. Due to heat treatment during or after the welding and the work hardening,no matter where the fracture happens, the strength of the welded joint is generally greater than that of the parent metal.

weld matching; pipeline steel; strength; heat affected zone; fracture

张华佳,男, 1984年生,2010年毕业于中国石油大学(北京)材料学专业,现主要从事石油管检测及研发工作。E-mail:313339790@qq.com

TE921

B

2096-0077(2017)04-0014-07

10.19459/j.cnki.61-1500/te.2017.05.005

2017-04-10编辑马小芳)