顶驱下套管技术及应用

2017-12-06志伟

,, , , ,志伟,2

(1.中海石油(中国)有限公司 番禺作业公司,广东 深圳 518000;2.西南石油大学 石油与天然气工程学院,成都 610500)

·开发应用

顶驱下套管技术及应用

李文金1,田志欣1,雷鸿1,王磊1,陈娇1,王志伟1,2

(1.中海石油(中国)有限公司 番禺作业公司,广东 深圳 518000;2.西南石油大学 石油与天然气工程学院,成都 610500)

介绍了Weatherford公司顶驱下套管系统的主要部件、现场作业程序和技术特点。通过顶驱下套管技术在番禺油田6口大位移井244.5 mm套管下入作业中的成功应用,分析了该技术在现场的应用效果。结果表明:顶驱下套管技术可以精准控制上扣转矩,旋转套管柱时减小下入摩阻,有效避免井下复杂情况的发生,为大位移深井等高难度井下套管作业提供了技术保障。建议我国加快技术研发,缩小与国外厂商之间的技术差距,使顶驱下套管技术在我国石油钻井行业中发挥更大作用。

顶驱;下套管技术;作业程序;大位移井

常规下套管方法是利用动力套管钳旋转套管完成上扣,在下套管期间不能快速循环、旋转和上下活动套管柱。该方法不仅效率低、质量差,而且动用的人员多、风险高。在油气田的勘探开发中,深井、大位移井、大斜度井等高难度井越来越多,在这些井的下套管作业中,会面临着例如缩颈及全角变化率大的井段难以下入;套管长时间与井壁接触易发生粘卡;下入套管柱时产生压力激动压漏地层;遇阻后无法下入时,需要将套管柱全部起出,重新组合通井钻具进行通井,降低作业时效等问题。常规下套管方法越来越无法满足这些高难度井下套管作业的要求。

顶驱下套管系统是一种安装在顶驱系统上,集机械、液压控制于一体[1],通过其驱动机构实现夹持机构与套管的松开或夹紧,在顶驱转矩及提升载荷的作用下,完成套管上卸扣、上提、下放、旋转等操作的系统。系统本身具有自密封机构,能够实现与被夹持套管的内部密封[2-3]。

1 Weatherford顶驱下套管系统

1.1 技术优势

顶驱下套管系统分为内卡式和外卡式2种。内卡式是将顶部驱动工具的心轴插入套管本体内,与套管内壁卡紧或密封[4]。Weatherford公司开发的顶驱下套管系统是一种内卡式顶驱下套管系统,将顶部驱动工具与顶驱连接在一起,实现吊起套管、扶正套管、上卸扣、提放、旋转、下压套管柱、灌浆、循环等功能,集成动力大钳、吊卡、循环灌浆器、机械扶正手、上扣补偿器等工具功能于一体[5]。Weatherford内卡式顶驱下套管系统具有在以下几方面的优势。

1) 可以快速上卸扣,精确控制上扣转矩,避免套管螺纹损伤。

2) 可以在灌浆和循环功能之间切换而不必重新设置调整工具。

3) 高排量的循环能力。

4) 套管下入过程中可以上提、下放、旋转甚至下压套管柱,有效地避免套管遇阻、压差卡套管等井下复杂情况的发生。

5) 设备集成化、自动化程度高,配合转盘安装式卡瓦使用,全程无需打背钳,大幅减轻了作业人员劳动强度。

6) 可配套使用集成安全联锁系统,大幅提高了下套管作业的安全性。

1.2 顶驱下套管系统

Weatherford顶驱下套管系统主要由顶部驱动工具[6]、转盘安装式卡瓦、远程控制式单根吊卡、控制系统、转矩监测系统、液压动力系统、电源系统和服务管线等一系列设备系统构成。

1.2.1顶部驱动工具

Weatherford顶部驱动工具通过168.3 mm的API REG螺纹与所有普通类型的顶驱适配连接。如果遇到其它螺纹形式的顶驱,可以在顶驱和顶部驱动工具之间用转换接头来实现二者的连接。顶部驱动工具是整个顶驱下套管系统中最关键的部分,按功能可分为动力总成、连接总成、限位总成、卡瓦总成以及密封导向总成5部分[7],如图1所示。

1—液压管线快速接头;2—液压管线;3—顶驱连接接头;4—吊装卸扣;5—转矩传感器;6—液压旋转头;7—液压夹紧缸;8—液压夹紧缸外壳;9—卡瓦承托套;10—内卡式卡瓦;11—摆臂;12—皮碗;13—导向头;14—套管吊卡吊耳。图1 顶部驱动工具结构示意

动力总成通过液压源驱动卡瓦机构运动,实现松开或卡紧套管的功能。当顶部驱动工具液压夹紧缸上油腔充满油时,推动油缸向下运动,驱动卡瓦机构张开,内卡瓦卡紧套管;而当下油腔充满油,推动油缸向上运动,驱动卡瓦机构复位,内卡瓦松开套管。

连接总成用于连接动力总成与卡瓦总成,实现传递力和力矩的功能,最大输出转矩81 kN·m。

限位总成采用挡板限位,通过在顶部驱动工具一定位置安装限位挡板,当内卡瓦进入套管内部,限位挡板触碰到套管接箍时,接箍探测器由绿转红,顶部驱动工具到达既定位置。

卡瓦总成主要由卡瓦心轴与卡瓦组成,卡瓦是承受载荷的关键,Weatherford顶部驱动工具内卡瓦采用三角形卡瓦齿,优化后的布齿方式和布齿参数有效提升了顶部驱动工具的承载能力。

密封导向总成由导向头和皮碗组成,导向头在顶部驱动工具进入套管时起引导扶正作用,其末端的水眼为灌浆或者循环提供流动通道,皮碗在内卡瓦卡紧时密封套管,可以在下套管的同时循环钻井液,也可以防止注入钻井液时钻井液回返。

1.2.2转盘安装式卡瓦

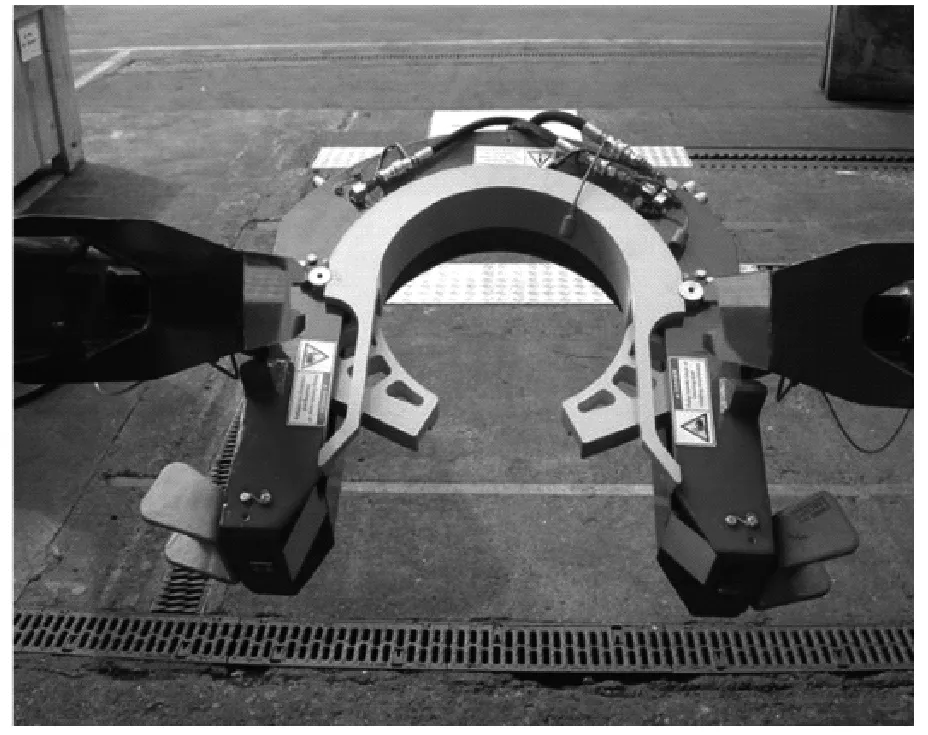

RMS2000型转盘安装式卡瓦采用液压控制模式,通过直接安装在952 mm或更大尺寸的转盘中,可有效降低套管连接高度至1.2 m。该型卡瓦额定载荷为5 000 kN,作业最大套管尺寸为508 mm,可输出的反作用转矩达68 kN·m。该卡瓦可为套管柱提供良好的居中状态;下套管全程无需使用背钳;可配套使用集成安全联锁系统。如图2所示。

图2 RMS2000型转盘安装式卡瓦

1.2.3远程控制式单根吊卡

远程控制式单根吊卡用于提升套管,额定载荷60 kN,与顶部驱动工具配合可实现远程控制。该型吊卡采用插板封闭结构设计,内部设有机械楔块,避免因遇到液压损失时吊卡的意外打开,特殊设计的吊耳可将吊卡以一定的角度锁定到套管上,无需手扶,可配套使用集成安全连锁系统。远程控制式单根吊卡取代传统吊卡和相关操作人员,大幅提高了作业效率及安全性。如图3所示。

图3 远程控制式单根吊卡

1.2.4控制系统

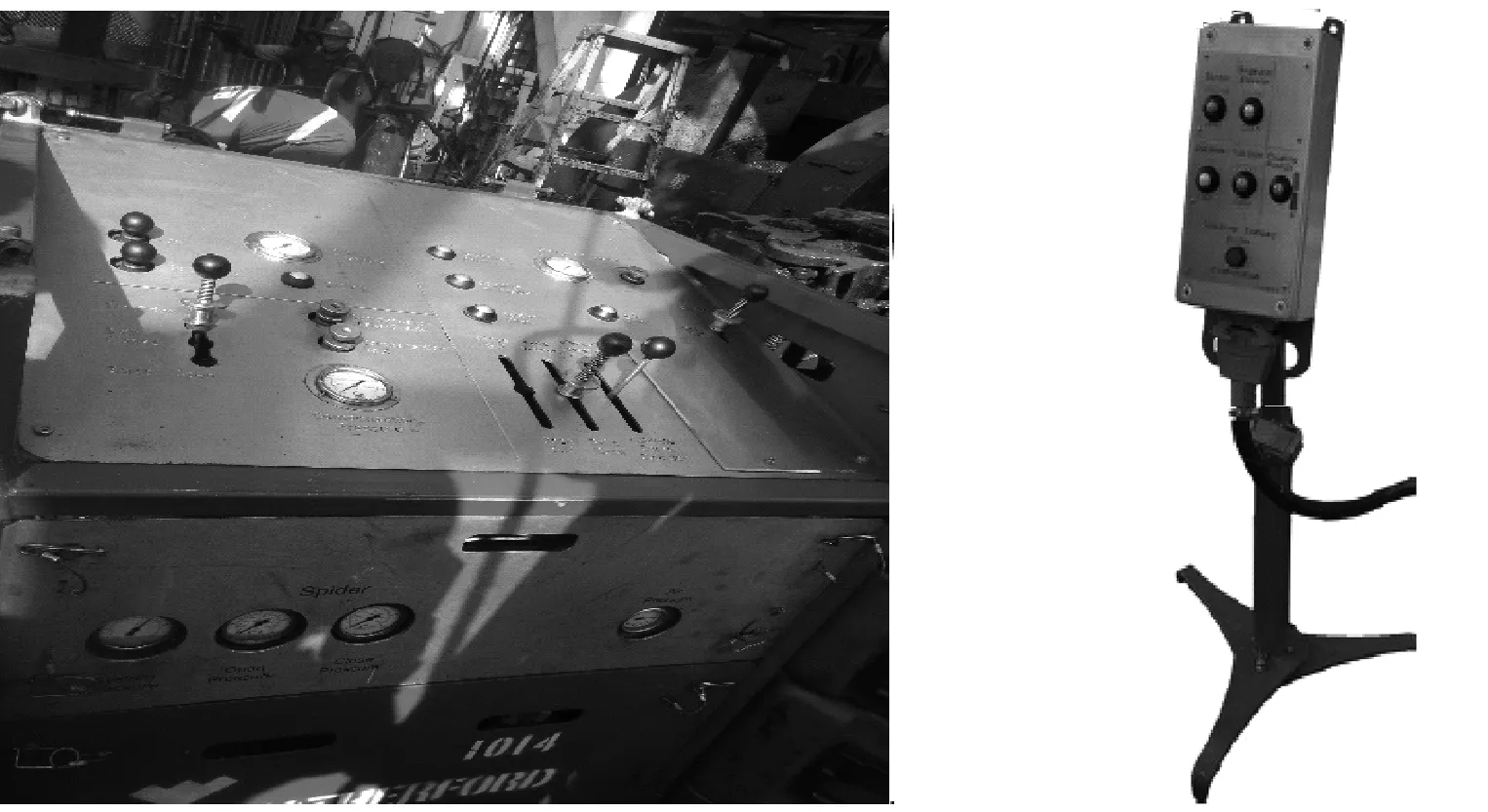

Weatherford顶驱下套管控制系统由控制台(如图4)、司钻控制器(如图5)、控制线缆等组成。控制台用于控制顶部驱动工具摆臂的伸出与缩回,内卡瓦机构的复位与张开,远程控制式单根吊卡的关闭与打开,液压卡瓦的抱紧与松开。司钻控制器主要用于显示顶部驱动工具内卡瓦、转盘安装式卡瓦、远程控制式单根吊卡和接箍探测器的状态,并和控制台共同控制转盘安装式卡瓦的打开。控制系统内包含集成安全联锁系统。

1) 转盘安装式卡瓦和远程控制式单根吊卡的联锁。控制台上的2个操作阀可感应卡瓦和吊卡的“开”和“关”的位置,在设定的安全距离外,卡瓦和吊卡不能同时打开,防止套管的意外坠落。

2) 转盘安装式卡瓦和顶部驱动工具内卡瓦的联锁。控制系统只有识别到顶部驱动工具

内卡瓦卡在套管本体内壁,而非接箍处,且咬合力达到设定值,控制台操作人员和司钻才能给转盘安装式卡瓦泄压。在对转盘安装式卡瓦泄压时,先由控制台操作人员对卡瓦泄压,此时,卡瓦并不会松开,只有当司钻在司钻控制器上按下“确认”按钮后,卡瓦才会泄压,松开套管。正常下套管作业时,转盘安装式卡瓦和顶部驱动工具内卡瓦不能同时打开。该设计可防止操作人员在司钻未准备好的情况下误操作给转盘安装式卡瓦泄压,极大地提升了下套管作业的安全性。

图4 控制台 图5 司钻控制器

1.2.5转矩监测系统

JAMPro转矩监测系统由转矩传感器、转矩显示器及传输线缆等组成。如图6,转矩传感器安装在顶部驱动工具上,单独采集转矩信号,而非借助顶驱转矩信号。该系统可以监测螺纹损坏情况,并在卸扣模式下使用电子式传感器监测卸扣转矩,防止卸扣时损坏套管螺纹。JAMPro转矩监测系统配合Weatherford JAM Delta Dump软件使用,可实时识别上扣过程中的台阶转矩,并精确控制大钳达到设计的三角形转矩,输出转矩/转动曲线图,提供统计分析和转矩监测报告。此外,转矩监测系统可为司钻设置独立的转矩显示器(如图7),便于司钻读取套管上扣转矩值以控制顶驱转速,防止损坏套管螺纹。

图6 JAMPro转矩监测系统

图7 司钻转矩显示器

1.2.6液压动力系统

Weatherford液压动力系统采用电动式液压动力源,是针对临时性安装而设计,只要运抵井场连接至400 V电源,为液压泵电机提供动力,即可为工具设备提供液压动力。液压动力源通过液压管线接入到控制台,再从控制台连接至顶部驱动工具、远程控制式单根吊卡、转盘安装式卡瓦等设备。

2 顶驱下套管作业程序

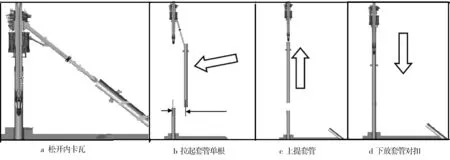

Weatherford顶部驱动工具下套管作业程序和

常规接钻杆类似,作业程序如图8所示。

1) 伸出顶部驱动工具摆臂,远程控制扣好套管单根吊卡。

2) 司钻上提游车,从坡道拉起套管单根。

3) 司钻上提游车到合适高度位置,收回摆臂使套管居中。

4) 司钻下放游车,进行套管对扣。

5) 对扣成功,司钻继续下放游车,在导向头的引导下,顶部驱动工具进入套管内部,内卡瓦咬合套管内壁。

6) 司钻转动顶驱带动顶部驱动工具旋转,完成套管上扣。

7) 上提套管柱,释放作用在转盘安装式卡瓦上的套管柱悬重。

8) 套管操作人员在控制台打开转盘安装式卡瓦,手势示意司钻,司钻按下司钻控制器“确认”打开按钮,转盘安装式卡瓦才会打开;

9) 旋转顶驱,边旋转边下放套管柱。

10) 远程控制打开套管单根吊卡,伸出摆臂,准备扣下一根套管。

11) 继续下放套管柱到合适位置,关闭转盘安装式卡瓦。

12) 松开顶部驱动工具内卡瓦,上提游车,继续连接下一根套管单根。

图8 顶驱下套管作业程序

3 现场应用及分析

3.1 番禺油田应用

番禺油田位于南海东部珠江口盆地,油田所在海域水深约100 m。2014—2016年,共完钻5口大位移水平井和1口大位移定向井,6口井平均井深5 800 m,ø311.2 mm井段稳斜角度67~84°,最大稳斜段长4 822 m,其中,244.5 mm套管平均下深4 910 m,最大下深6 122 m(如表1)。为了降低大位移井下套管作业的风险,采用Weatherford顶驱下套管技术,下入过程采用全程漂浮方式,大钩载荷和旋转转矩均在正常范围内变化,顺利地将6口井的244.5 mm套管下至设计深度(如表2)。

表1 番禺油田大位移井数据统计

注:顶驱驱动工具、顶驱、游车自由悬重为254 kN。

3.2 实例分析

PY10-5-A1H井是番禺油田实施的一口高难度大位移井,实际斜深7 646 m,垂深2 420.3 m,水垂比达2.76。该井ø311.2 mm井段深度6 122 m,稳斜角76°,裸眼段长度达4 822 m,244.5 mm套管设计下深6 114 m。经计算模拟,常规的边下套管边灌钻井液的方式无法下入到位[8],大位移井常用的漂浮接箍下入法也存在着诸如漂浮接箍失效、遇阻时处理手段有限、击破漂浮接箍破裂盘瞬间产生高压压漏地层等问题[9],给该井的下套管作业带来了很大困难。借助Weatherford顶驱下套管技术,并结合该井的实际情况,采用全程漂浮旋转下入法,顺利地将该井的244.5 mm套管下至设计深度。

PY10-5-A1H井244.5 mm套管下入初期,借助套管柱自重,无需旋转管柱即可下入,在2 930 m时借助Weatherford顶驱下套管系统开始旋转套管柱。未旋转套管柱前,2 930 m处大钩载荷仅为203 kN,顶驱自由悬重为254 kN,需要将顶驱重力压在套管柱上才能下入。开始旋转套管柱时,大钩载荷从203 kN增加到290 kN(如图9)。通过旋转套管柱,减小了套管下入摩阻。在下入遇阻时,可以旋转、上提、下放、甚至下压套管柱,处理手段多样,为套管柱下入到位提供了技术保障。同时,旋转下入法不仅减小了下入过程中的压力激动,降低了在窄安全密度窗口处压漏地层的风险,也避免了套管柱与井壁长时间接触而造成压差卡套管等一系列井下复杂情况的发生[10]。

图9 PY10-5-A1H 244.5 mm套管下入过程中大钩载荷变化示意

4 结论

1) 常规下套管方法越来越难以满足深井、大位移井、大斜度井等高难度井的下套管作业的需求,顶驱下套管技术为此提供了有效的解决途径。

2) Weatherford顶驱下套管系统集机械、液压控制于一体,设备集成化、自动化程度高,控制系统含有集成安全联锁系统,现场适用性强,操作便捷,安全性高。

3) 番禺油田6口大位移井244.5 mm套管下入实例表明:顶驱下套管技术可以精准控制上扣转矩,避免套管螺纹损伤,旋转下入时增加了大钩载荷,减小了套管下入摩阻,套管遇阻时的处理手段多样,有效避免了各种井下复杂情况的发生,是大位移井下套管作业成功的有力保障。

4) 国外的顶驱下套管工具已有成熟的系列化产品,且在油田现场有许多的应用,国内也有厂家生产出部分型号的产品,但尚未形成系列化。国内的顶驱下套管装置在安全联锁保护、自动化程度、操作便捷性、现场适用性等方面还存在不小的差距,应加快技术研发,缩小与国外厂家之间的差距。

[1] 陈增海.顶驱下套管技术及现场应用[J].石化技术,2015(11):149-150.

[2] 韩飞,纪友哲,贾涛,等.顶驱下套管装置的技术现状及发展趋势[J].石油机械,2012(1):84-86.

[3] 肖绍嵩.新型套管下入系统的结构组成[J].石油矿场机械,2004,33(5):80-82.

[4] 张国田,邹连阳,黄衍福,等.顶驱下套管装置的研制[J].石油机械,2008(9):82-84.

[5] 李传华,刘鹏,刘百红.浅述国外顶部驱动装置的性能与应用[J].石油矿场机械,2009,38(7):30-33.

[6] Neil R A,Andrew M E.Extended Reach Drilling-Offshore California Extending Capabilities and Improving Performance[R].SPE/IADC 140265,2011.

[7] 梁政,张力文,蒋发光,等.顶驱下套管驱动工具现状与发展建议[J].石油矿场机械,2013,42(1):1-5.

[8] 何树山,岳发辉,周明信.大港油田大位移井技术研究与实践[J].西南石油大学学报(自然科学版),2008,30(2):104-108.

[9] Hank Rogers,Earl Web,Derrick Strickland.Dale Sparks.Buoyancy Technology Used Effectively in Casing Running Operations To Extend Lateral Stepout:Two Case Histories Detail Application Risks and Successes[R].SPE/IADC 148541,2011.

[10] Nazir Shahin.Top Drive Casing Running and Drilling Tools Reduce Well Construction Costs and Increase Safety[R].SPE 125633,2009.

ApplicationofCasingRunningTechnologywithTopDrive

LI Wenjin1,TIAN Zhixin1,LEI Hong1,WANG Lei1,CHEN Jiao1,WANG Zhiwei1,2

(1.PanyuOperatingCompany,CNOOC,Shenzhen518000,China;2.CollegeofOilandNaturalGasEngineering,SouthwestPetroleumUniversity,Chengdu610500,China)

The features of Weatherford’s casing running technology with top drive have been introduced,the top drive casing running system’s components have been focused in detail,and operation procedure was summarized according to the field trail.Field application have been conducted successfully in Panyu oilfield 6 Extended Reach Wells (ERWs) 244.5 mm casing running operation,the potential benefits of this technology were elaborated.Control make-up torque accurately,reduce friction factor under rotation circumstance,and avoid downhole complications.The practice showed that it ensured the safety and success of casing running operation in ERWs.Recommendation were given for the development of casing running technology with top drive,narrow down the technical gap between domestic and foreign manufacturers for providing the advantage of this technology in drilling industrial in China.

top drive;casing running technology;operation procedure;extended reach well

1001-3482(2017)06-0051-06

2017-05-16

国家自然科学基金项目(51274168);国家重点基础研究发展计划项目(973计划)(2013CB228003)

李文金(1972-),男,四川宜宾人,工程师,主要从事海上钻井、完井、井下作业及钻机管理工作。

TE952

B

10.3969/j.issn.1001-3482.2017.06.011