新型自平衡游梁式抽油机智能控制系统设计与开发

2017-12-06,,,,

,,,,

(中国石油大学(华东) 信息与控制工程学院,山东 青岛 266580)

新型自平衡游梁式抽油机智能控制系统设计与开发

任旭虎,李德文,秦炳坤,苏建楠,孙晓

(中国石油大学(华东) 信息与控制工程学院,山东 青岛 266580)

针对传统游梁式抽油机平衡调整困难、智能化水平低的问题,为提高平衡度达标率和电机实际工作效率,研发了基于STM32的自平衡游梁式抽油机智能控制系统。该系统整合了传统电流法、平均功率法等平衡度计算调整方法,提出了一种基于“最小功率”的平衡度自动调整方法,此方法可以满足现场不断变化工况的节能调整需求。系统PC端的监控软件可以实现数据展示、数据存储和命令发送等功能。该系统经现场测试,验证了系统数据采集的准确性和稳定性,且证实了该系统可以有效地实现自平衡游梁式抽油机的平衡自动调整,减小了抽油机机械系统的损耗。

游梁式抽油机;自平衡;智能控制;STM32

游梁式抽油机以其可靠、耐用等优点,是我国油田的主要抽油设备,针对其进行节能研究,对于油田节能降耗具有重大意义[1]。抽油机平衡度是影响抽油机能耗的关键因素。随着油田开发深入和精细化管理要求,游梁式抽油机在以下2方面有待提高:

1) 人工调平衡困难,平衡度达标率低。人工调平衡需3~4人调2 h以上,工人劳动强度大、操作时间长、油井开井时率降低;由于调平衡费时费力,且平衡度达标率仅60%左右;造成抽油机不平衡运行、电机倒发电、耗能高、机架振幅加大、大幅影响传动系统寿命。

2) 油田现场智能化控制水平低。目前大多油田采用的人工检测、人工调平衡方式,智能化水平低,无法实现实时监测、诊断油井运行工况、匹配抽油机合理平衡度调节方案等[2-3]。

针对游梁式抽油机存在的问题,胜利油田采油院设计了新型的自平衡游梁式抽油机,简化了抽油机平衡调整的过程,使游梁式抽油机的自动平衡调整成为可能。本文针对新型自平衡抽油机的结构特点,在优化现有平衡调整方法的基础上,提出一种基于“最小功率”平衡调整方法。根据平衡算法设计研制了新型自平衡抽油机智能控制系统,该系统可以实现实时监测抽油机运行参数、分析抽油机运行工况、自动匹配调整抽油机平衡状态,以达到提高运行效率,节能降耗的目的。

1 新型自平衡游梁式抽油机结构

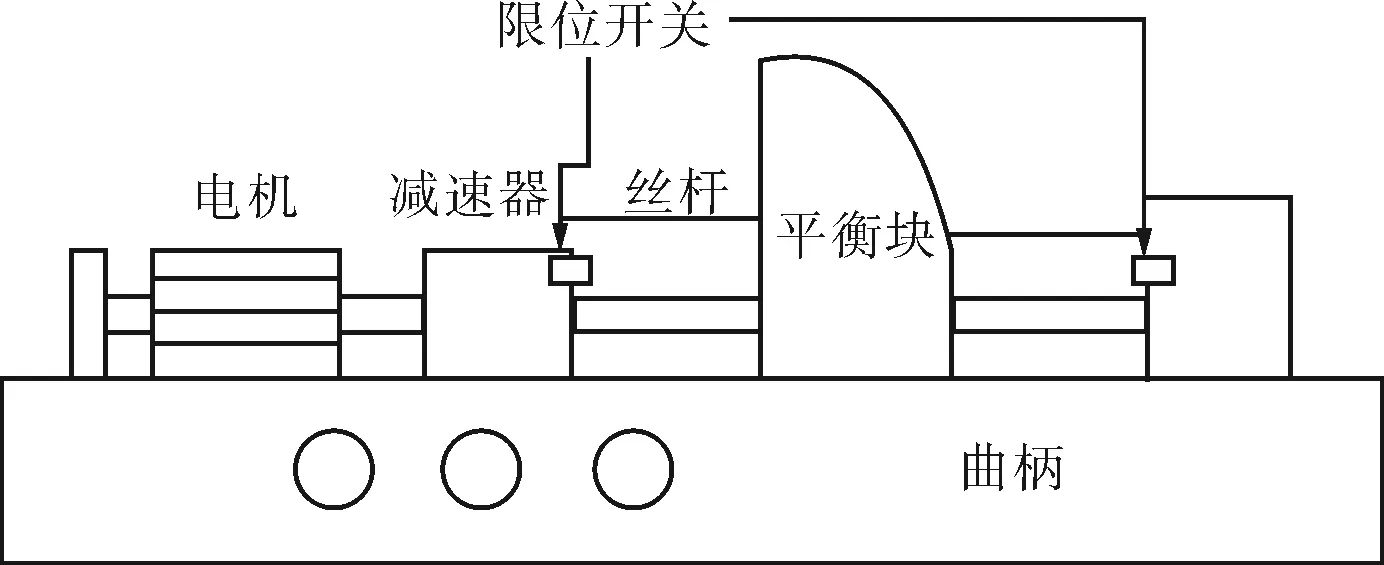

为了使平衡度自动调整成为可能,新型自平衡游梁式抽油机在传统游梁式抽油机的基础上添加了曲柄平衡块电动调节装置,如图1所示。

图1 曲柄平衡块电动调整装置结构示意

曲柄平衡块通过减速器、丝杆与固定在曲柄上的异步电机相连。异步电机控制线路通过滑环等连接至供电柜中。在抽油机运行过程中需要平衡调节时,启动异步电机,控制运行方向与时间,改变平衡块位置。这种结构不需要人工现场操作,降低了平衡调节难度,更加安全;且在调平衡过程中不需要停机,不妨碍油井的正常生产[4-6]。

2 系统总体方案

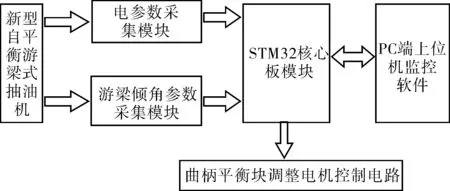

自平衡游梁式抽油机智能控制系统主要包括电参数采集模块、游梁倾角参数采集模块、调平衡电机输出控制模块和PC端实时监控软件4部分。如图2所示。

系统自动获取抽油机的实时运行状态,作为智能控制的数据基础,主要包括游梁运动位置、抽油机电机各项电参数;在STM32核心模块中计算获得平衡度、冲次等参数并将参数实时传输至PC端监控软件;根据相应的平衡调整算法对数据进行处理,输出控制信号控制抽油机平衡调整,达到算法要求的理想平衡状态。

图2 系统结构框图

3 系统硬件设计

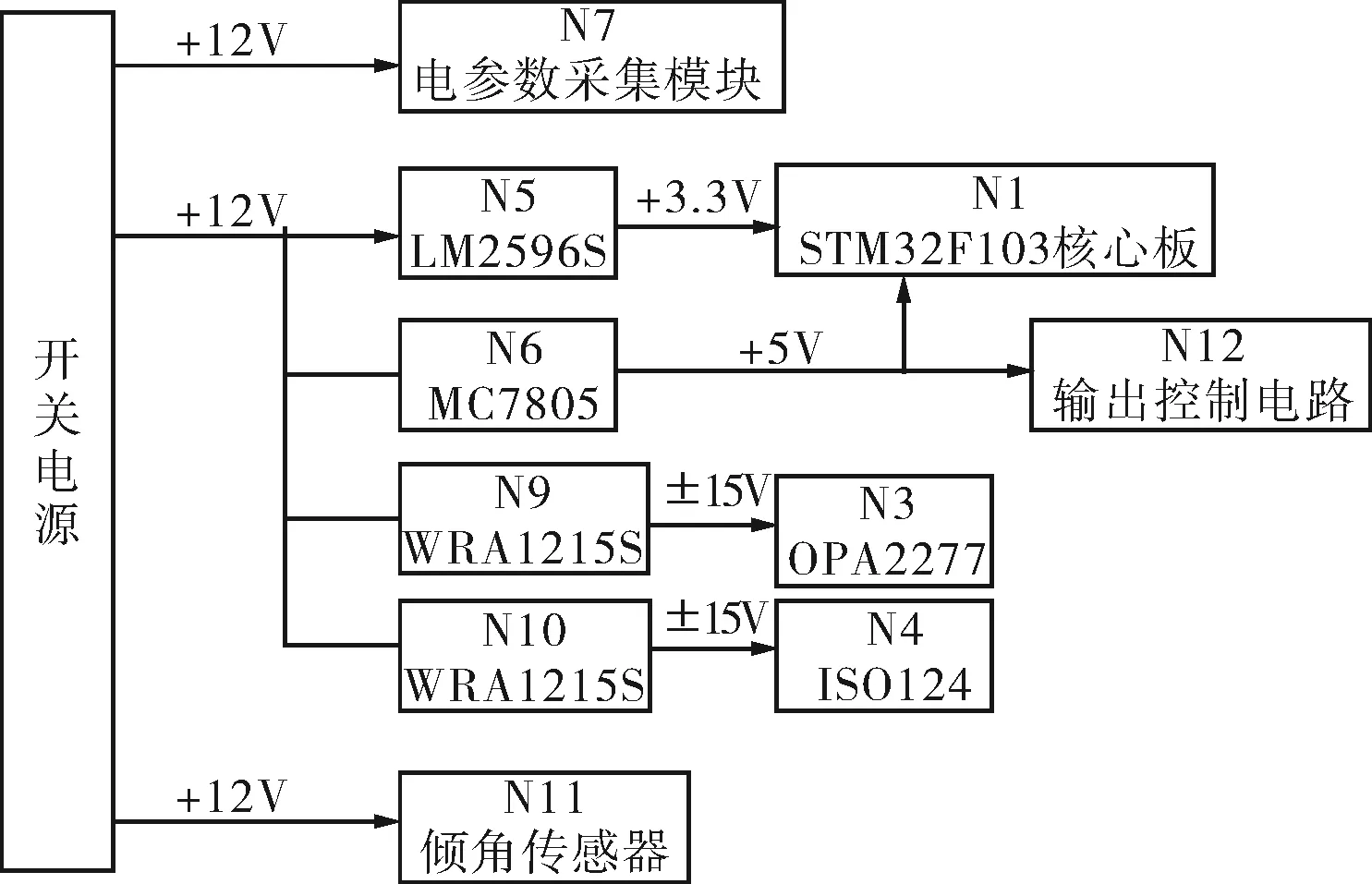

3.1 电源

在硬件系统中,单板涉及多种电源,有5、3.3、10、±15 V等。这些电源无法从电路电源接口板直接获得。一般的直流稳压开关电源只有几种特定的规格,这就需要通过AC/DC、LDO等电源拓扑技术来提供。图3为系统分布式电源分配图。

图3 系统电源分配框图

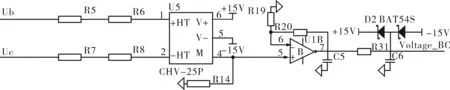

3.2 电参数采集模块电路

抽油机电动机三相电压经电压调理电路后进入AD采集芯片。电压调理电路原理如图4所示。图4中线电压Ub、Uc经电阻R5、R6、R7、R8分压后接入互感器CHV-25P中;CHV-25P是一种闭环霍尔电压传感器,其输出额定值25 mA对应其原边的额定电压输入。互感器输出电流在取样电阻R14上形成输出电压,经运放U1B组成的放大电路放大后,通过一个RC滤波电路进入AD采集芯片端口。

图4 电压调理电路原理

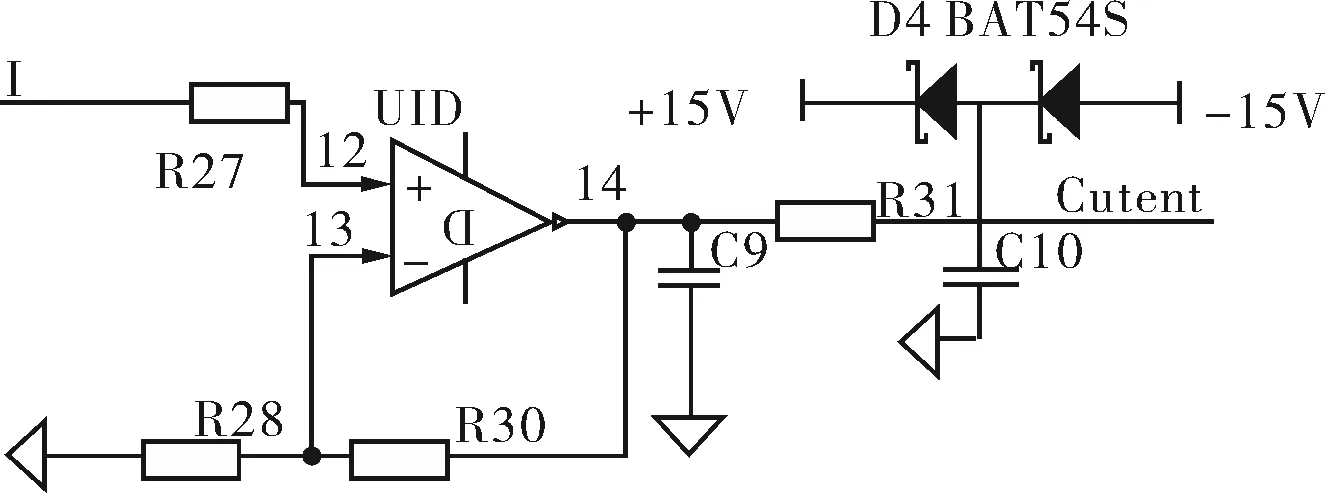

抽油机电动机输入端电流通过50 A/4 V的电流互感器后得到输出电压,接入电流信号调理电路,电流调理电路原理如图5所示。经过运算放大器进行同相比例放大后,滤波接入AD采集芯片端口。其中,运算放大器芯片自身具有调零功能不需要额外的调零措施。钳位二极管D2将调理后的电压信号限定在AD芯片要求范围内,防止烧毁AD采集端口。

图5 电流调理电路原理

3.3 游梁倾角参数采集模块

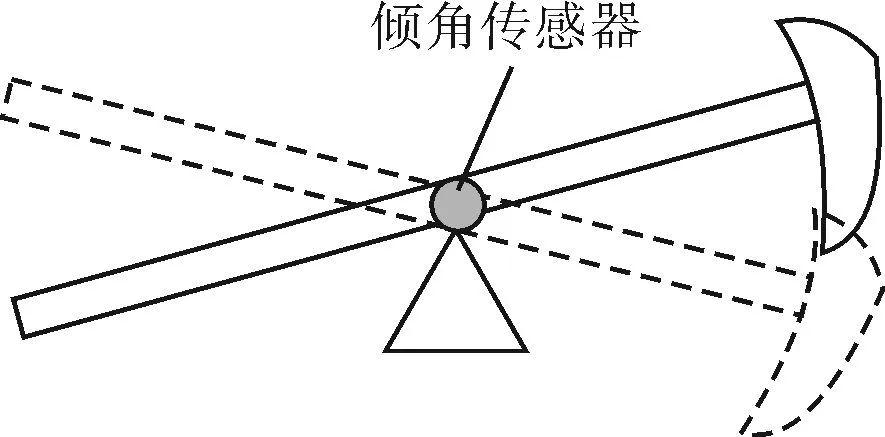

为了判断游梁式抽油机的冲程、冲次和上、下死点等信息,需要获取抽油机实时运行状态数据。系统通过在游梁前臂和后臂之间安装倾角传感器获取游梁位置来实现。倾角传感器安装示意如图6。

图6 倾角传感器安装示意

3.4 调平衡电机输出控制模块

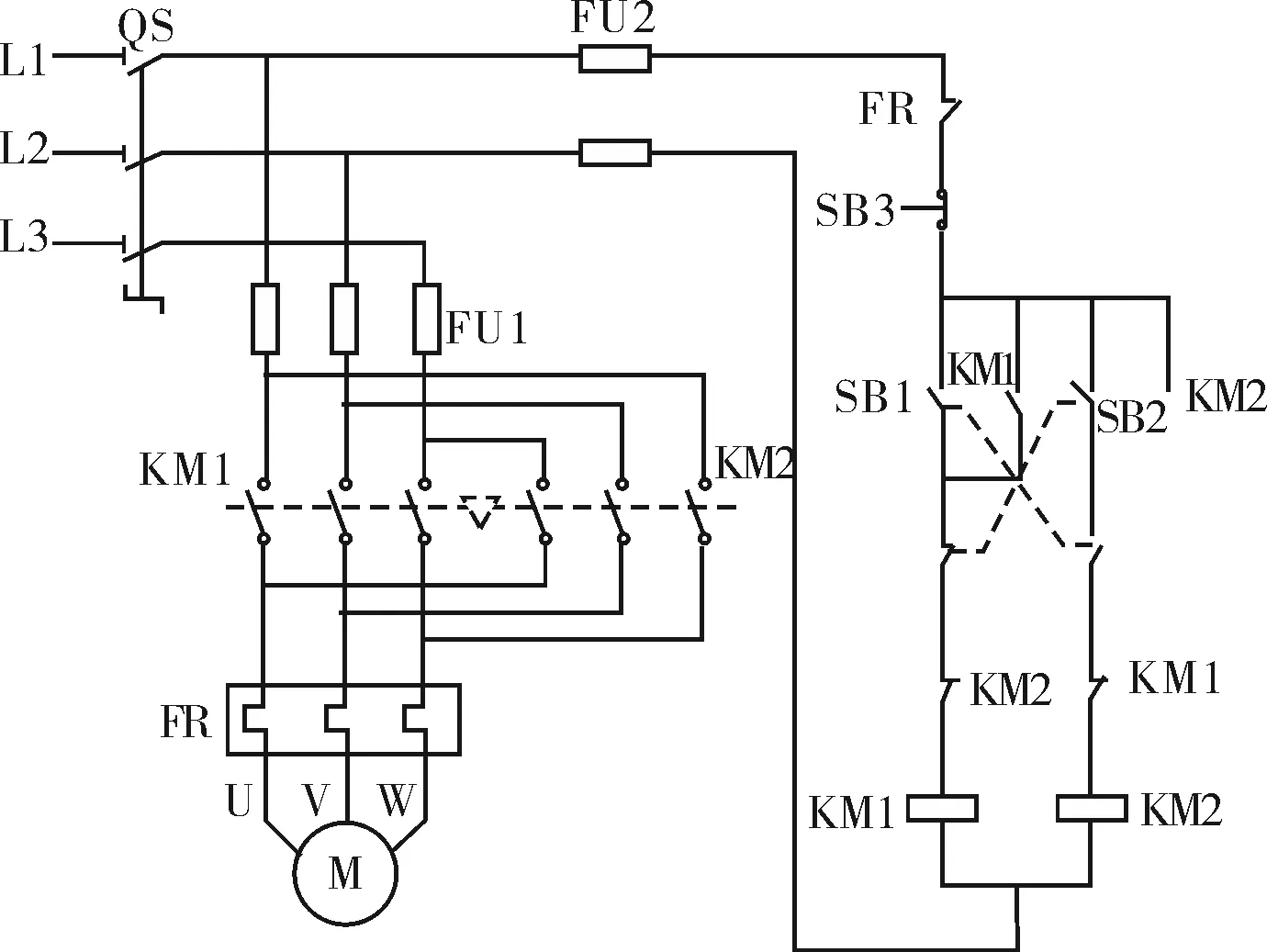

平衡调整时需要控制平衡块上的异步电机运转,带动平衡块在曲柄上移动。控制电路使电机能向正、反两个方向运动。要想实现电机的正反向控制,将其电源中任意两相对调即可。为了保证2个接触器工作时能够可靠调换电动机的相序,接线时使接触器的上口接线保持一致,在接触器下口调相。安全起见,采用连锁和接触器连锁的双重连锁控制电路,有效避免短路故障,保护电机、接触器。调平衡的电机双重联锁正反转电路原理如图7。

图7 双重联锁正反转电路原理

图7中FU为熔断器,QS为组合开关,KM1与KM2为接触器,FR为热继电器,SB1、SB2、SB3分别为信号控制的继电器。

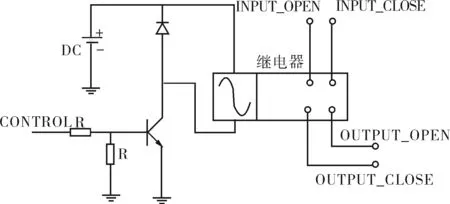

图8为STM32芯片输出控制继电器电路图。

图8 继电器控制电路

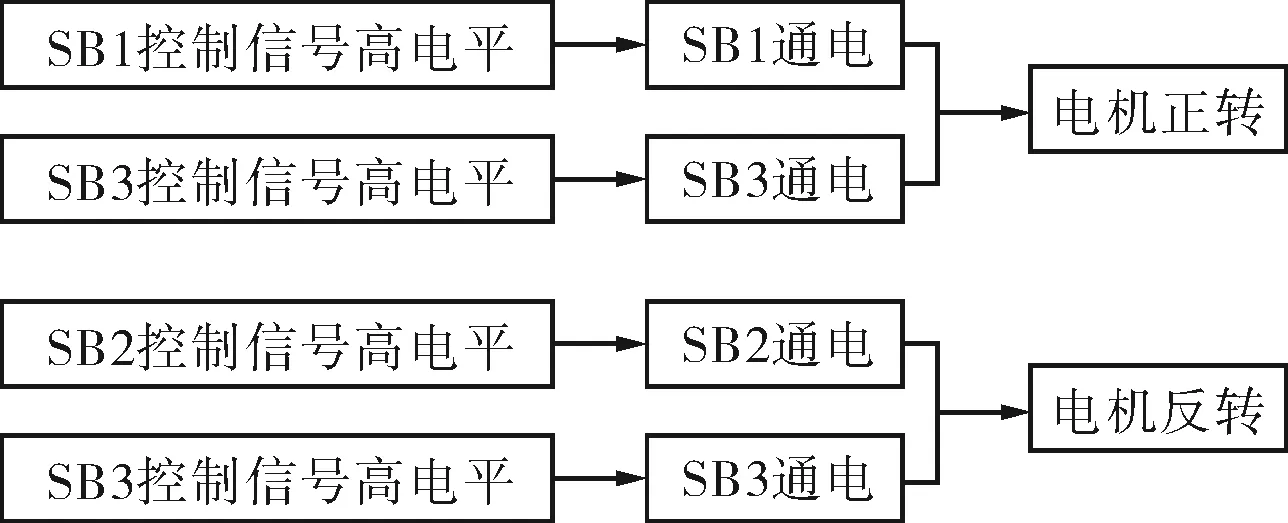

图9为控制电机正反转的控制信号逻辑框图。

图9 控制信号逻辑框图

4 系统软件设计

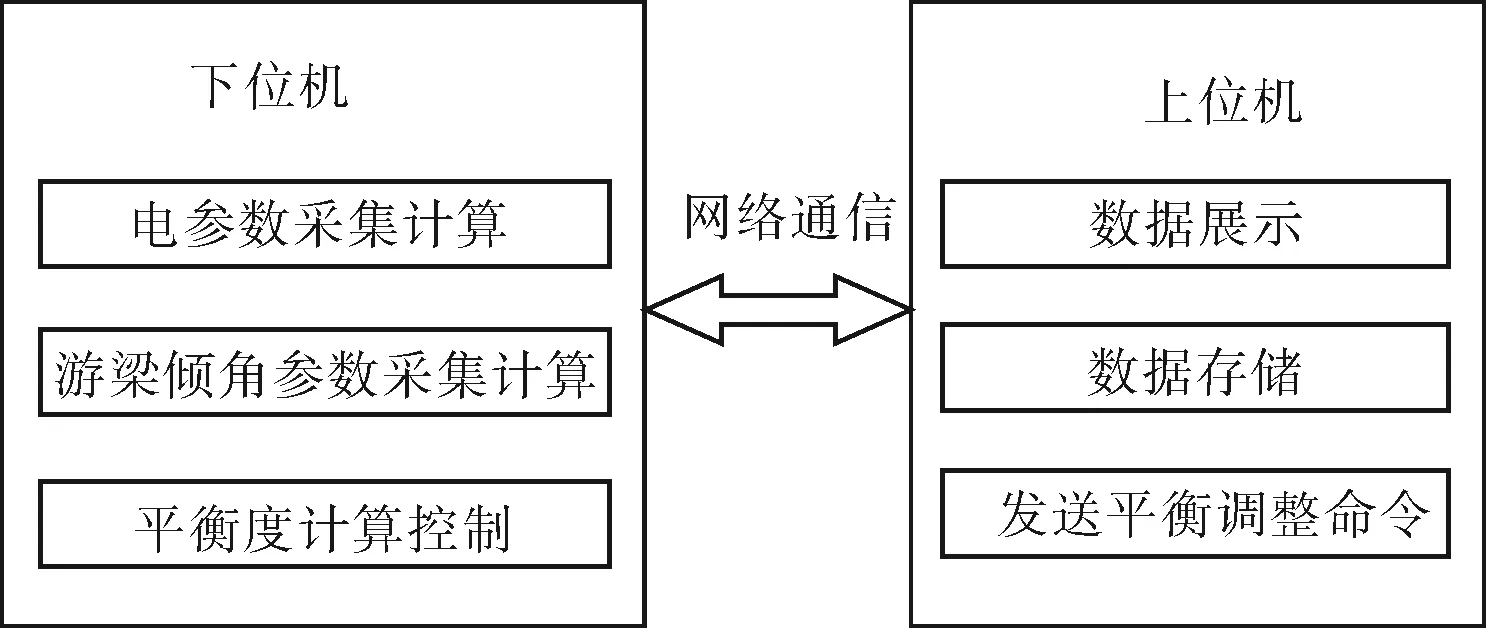

自平衡游梁式抽油机智能控制系统软件包含下位机软件和上位机软件2部分,如图10所示。

图10 系统软件功能框图

4.1 下位机软件

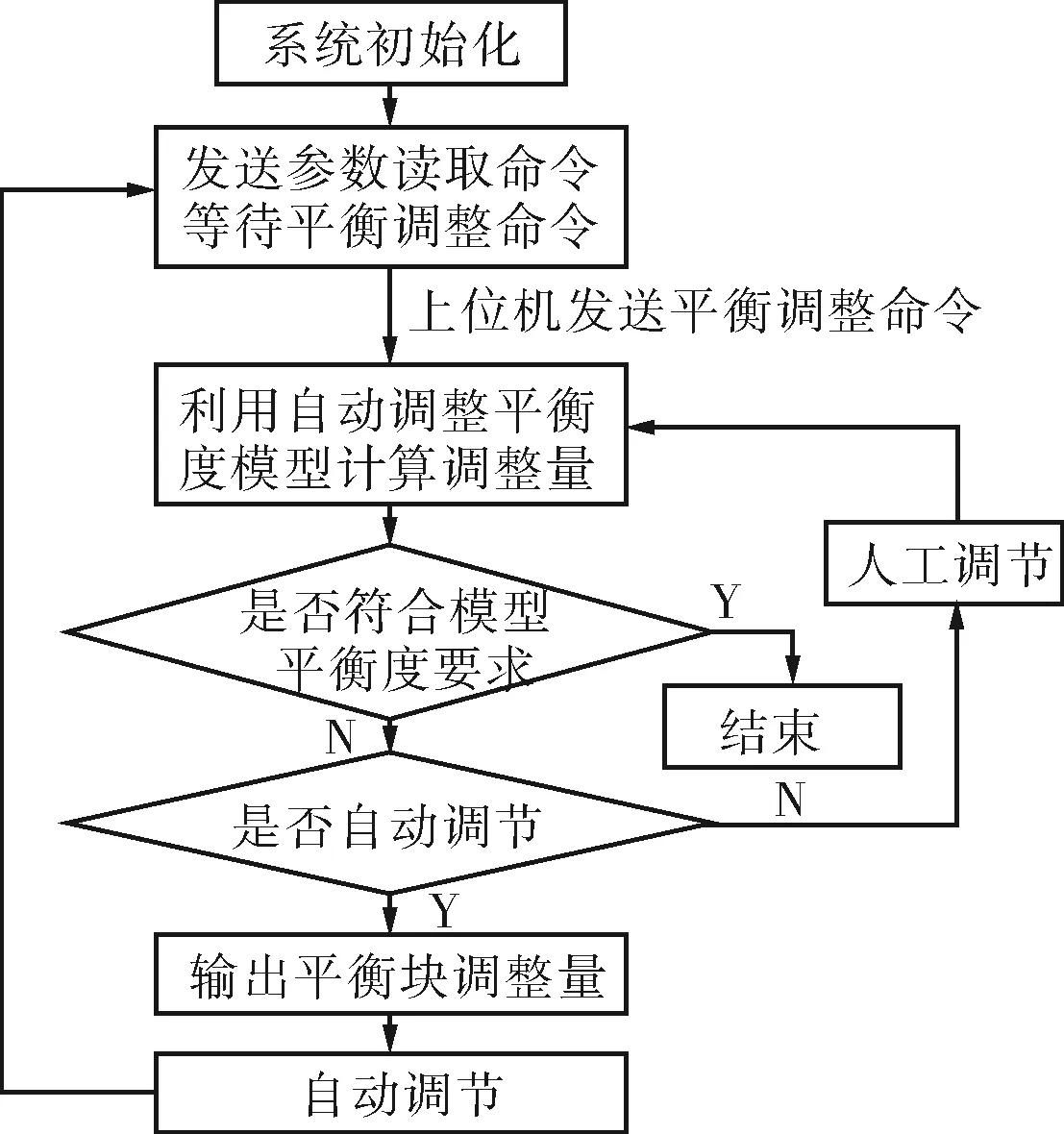

下位机软件是核心电路的关键,从系统通电开始,要完成电路状态初始化、硬件电路配置、数据交互、接收控制命令、输出控制信号等功能。下位机软件运行流程如图11。

图11 平衡调整软件流程

平衡调整工作流程为:系统通电后,首先进行各个参数初始化,然后检测倾角传感器和电参数采集模块是否正常工作;待初始化完成后,进入参数采集状态,程序开始向倾角模块和电参数采集模块发送电参数采集命令,读取倾角和电参数,并传送给上位机,同时等待平衡调整命令。当接收到上位机发送来的平衡调整参数与命令后,首先检测当前抽油机状态是否符合模型平衡要求,若符合要求停止调整,若不符合要求则由平衡调整电机输出部分输出调整量,待运行稳定后,继续重复以上步骤。软件还保留了人工调整功能,可以人工根据实际情况确定调整量。

4.2 上位机软件

自平衡游梁式抽油机智能控制系统PC端上位机监控软件是系统的重要组成部分,软件实现的主要功能有:

1) 通过网络接口与下位机进行数据交互,接收下位机系统采集到的实时数据。

2) 对接收到的数据如电参数、倾角参数进行整理计算分析,得到抽油机平衡度等信息,并将数据和分析结果展示在界面上,同时存储到数据库中。

3) 根据不同的平衡度计算调整方法发送平衡度自动调整命令,并实时监视平衡调整进程,同时可以发送异常停止命令。

4) 能够调用查看存储在数据库中的指定时间段的抽油机参数并可以导出到EXCEL表格中。

5 平衡度计算调整方法设计

自平衡游梁式抽油机智能控制系统平衡度计算调整方法主要包含传统的平衡度计算调整方法和适用于本系统的基于“最小功率”平衡调整方法。

5.1 传统的平衡度计算调整方法

常用的传统的平衡度测试和计算方法有电流平衡法和平均功率平衡法2种。

1) 电流平衡法。抽油机平衡度为抽油机下冲程对应的电动机最大输入电流与抽油机上冲程对应的电动机最大输入电流之比[5],即:

(1)

式中:φ为抽油机平衡度,%;Idmax为抽油机下冲程电机最大输入电流,A;Iumax为抽油机上冲程电机最大输入电流,A。

2) 平均功率平衡法。抽油机平衡度为下冲程电动机平均输出功率与上冲程电动机平均输出功率之比[7-9],即:

(2)

式中:Pu为上冲程电动机平均输出功率,kW;Pd为下冲程电动机平均输出功率,kW。

5.2 基于“最小功率”平衡调整方法

平衡块位置发生改变,电机功率随之改变。抽油机平衡状态越好,电机功率越小,抽油机能耗越低。抽油机在理想平衡条件下最节能,即使抽油机的输入电功率最小[10-12]。基于“最小功率”的调节方法,就是基于这个思路,通过不断改变抽油机平衡状态,检测其在一个冲次内的输入功率,将其最小时的状态认定为理想平衡状态。如图12所示,曲线上功率的最小值点为最佳平衡状态。

当下位机收到上位机基于“最小功率”的平衡调整命令后,计算并保存当前运行状态下的平均功率;然后根据设置的输出控制量输出控制,使平衡块驱动电机工作特定时间,实现平衡块沿某一方向移动一段距离;延时一段时间,待抽油机运行稳定后,计算当前状态下的平均功率,并与上次保存的值相比较,记录变化趋势。重复上述步骤,最终在存储平衡块位置与平均功率数据中得到最小平均功率处的平衡块位置,判断该处为平衡状态的最佳位置。

图12 基于“最小功率”的平衡反馈调节示意

6 系统现场测试

在完成系统的设计与开发后,在现场对系统进行了多次测试。

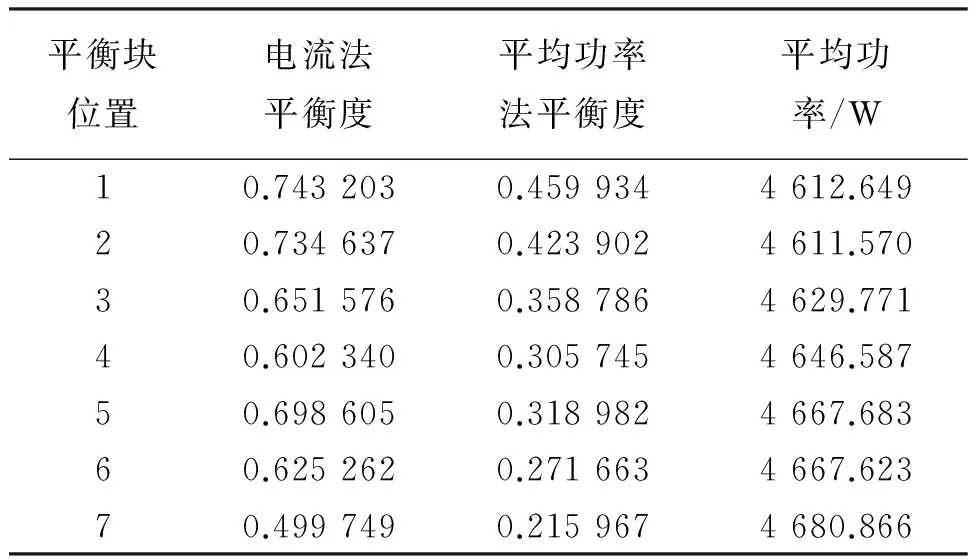

结合油田现场测试条件和自平衡抽油机平衡度调节特点设计了测试方案:保持抽油机运行状态基本不变,将平衡块由曲柄一端(标为位置1)开始调节,一直到另一端(标为位置7),观测并记录自平衡游梁式抽油机在各个平衡位置的各项参数,最终分析系统的实际应用效果。

表1为平衡块在不同位置时,系统获取并应用不同平衡度计算方法得到抽油机平衡度数据。

表1 平衡度测试数据

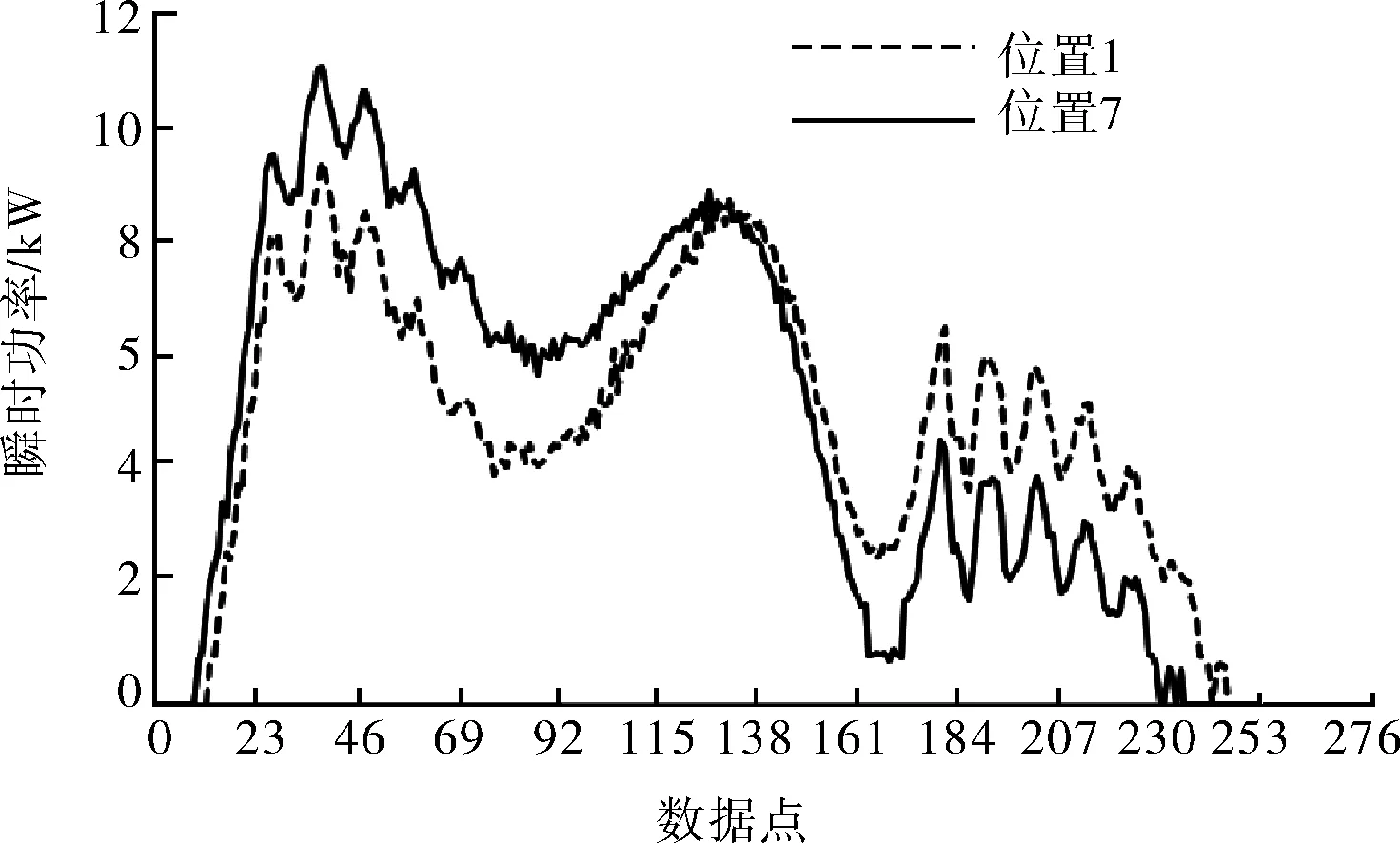

图13为具有代表性的平衡块处于位置1和位置7的功率曲线对比。

由表1、图13可知,新型自平衡游梁式抽油机在油田现场运行正常,但受其机械结构的限制,无法到达理想平衡状态。由图13可得,平衡块处于位置1时抽油机平衡状态最好,其功率曲线比位置7时更为平缓。平衡块位置由1至7的过程中,抽油机平衡装填不断变差,平均功率不断增大。基于“最小功率”的平衡度调节方法可以很好地适应并指导油井在此状态下的平衡度调整。

图13 平衡块处于位置1和位置7功率曲线

7 结论

1) 新型自平衡游梁式抽油机智能控制系统能够完成自平衡游梁式抽油机运行状态参数的获取,可实现实时平衡度自动调整,使抽油机的平衡度与井下不同工况相匹配,减少了抽油机能耗,提高了系统整体效率。

2) 基于“最小功率”的平衡调节方案,适用于新型自平衡游梁抽油机。需进一步研究该方法在不同井况下的应用效果。本文中的测试方法具有一定的局限性。

[1] 金钟辉,彭勇,费凡,等.数字化抽油机技术现状和发展趋势[J].石油机械,2014(12):65-68.

[2] 王雪玲,薛自建,蒋幽君,等.自平衡智能抽油机的研发及应用[J].石油机械,2014(10):82-85.

[3] 于嘉骥.抽油机游梁平衡自动调节装置的设计与仿真[D].东北石油大学,2016.

[4] 刘一山,薛建强,王林平,等.游梁式抽油机的自动平衡调整装置改进方案[J].石油矿场机械,2016,45(7):52-55.

[5] Feng Z M,Ding H H,Jiang M Z.New Secondary Balancing Method Saves Energy for Crank-Balanced Rod-Pumping Application[J].Spe Production & Operations,2015,30(2):25-29.

[6] Jiang S H,Yang X J,Yan X Z,et al.Simulation analysis on a sort of beam-pumping unit with new balance methods[J].Acta Petrolei Sinica,2005,26(1):117-120.

[7] 张朝晖.功率平衡法与电流平衡法在抽油机井平衡计算中的对比分析[J].石油石化节能,2014,4(10):45-46.

[8] 杨胡坤,秦丽丰,卢玉,等.常规游梁式抽油机电流平衡调整方法研究[J].石油矿场机械,2013,42(6):1-6.

[9] 曲志冬,刘振,孟翔扬,等.电动机电流在抽油机平衡调整中的理论研究[J].机械工程师,2015(5):124-125.

[10] 张守秀,闫敬东,闫恩祥.游梁式抽油机平衡度最小功率法自动调节新方法[J].内江科技,2016,37(8):33-34.

[11] 钟功祥,蒋林,吕志忠,等.抽油机自动平衡模块设计与分析[J].机械设计与制造,2016(8):237-240.

[12] 柯军.游梁式抽油机功率平衡法调平衡方法研究[J].石化技术,2016,23(9):81.

DesignandDevelopmentofIntelligentControlSystemforNewAutobalanceBeamPumpingUnit

REN Xuhu,LI Dewen,QIN Bingkun,SU Jiannan,SUN Xiao

(CollegeofInformationandControlEngineering,ChinaUniversityofPetroleum,Qingdao266580,China)

Aiming at the problem of difficult balance adjustment and low intelligent level in traditional beam pumping unit,the intelligent control system of the auto balancing beam pumping unit based on STM32 is designed and developed in order to improve the balance rate and the efficiency of the motor power.The traditional method of current balance and average power method are integrated.What’s more,this paper presents a method of auto balance adjustment based on minimum power,which can meet the demand of energy saving adjustment to adapt to the changing conditions.The host computer monitoring software can be used to display data,store data and send commands.The field test of the system shows that the accuracy and stability of data collection.It is also proved that the system can realize the auto balance adjustment of the auto balance beam pumping unit effectively and reduce the loss of the mechanical system of pumping unit which has great application value.

beam pumping unit;auto balance;intelligent control;STM32

1001-3482(2017)06-0021-06

2017-05-04

任旭虎(1973-),男,副教授,博士,主要研究方向:油气田生产过程的智能测控技术、智能信息处理,E-mail:rxh@upc.edu.cn。

TE933.1

B

10.3969/j.issn.1001-3482.2017.06.005