海上平台用抽油机设计要求分析

2017-12-06

(西安石油大学 石油工程学院,西安 710065 )

海上平台用抽油机设计要求分析

刘屹然

(西安石油大学 石油工程学院,西安 710065 )

将陆上油田成熟的三抽采油工艺移植到海上,是实现海上稠油和边际油田、老油田高效开发的有效途径。 在对国内海上主要油区油藏条件和采油平台结构进行分析研究的基础上,按照抽油机设计的基本要求,提出了海上平台用抽油机在型号、尺寸方面的基本参数。提出了设计悬点载荷需不小于60 kN,冲程大于5 m,冲次在2~6 min-1的抽油机,可以满足我国主要海上油田开发的需要,其尺寸高度不大于7 m,长和宽尺寸在1.8 m×2 m内,可满足平台尺寸的要求。为海上平台选用抽油机提供参考。

海上油田;三抽采油;抽油机;设计

能源短缺是世界范围内共同面临的问题,地球上待发现石油资源的47%和最终可开采量的45%均来自于海洋,海上油田开发将成为新油田开发的重点[1]。我国是继美国、加拿大和委内瑞拉之后的世界第4大稠油生产国,稠油资源分布广泛,已探明的稠油储量已达16×108t[2-3],海上稠油开发逐渐提上日程。目前,海上稠油开采多采用注热流体或蒸汽吞吐+潜油电泵举升的方式,其工艺流程如图1所示[4]。这种海上稠油开采工艺耗时长、成本高,且由于电潜泵等开采设备的提出和下入,影响了井底的温度和温度场的传播,降低了热采的效益。

图1 海上稠油开采流程

我国大多数陆上稠油油田主要采用“蒸汽吞吐+三抽人工举升”的方式进行开采,与海上稠油开采方式相比,陆上稠油开采方式具有耐温性能强,无需开井冷却,注汽时无需进行提泵操作等优点。如果将陆上稠油开采的工艺移植到海上[5-6],不仅可提升海上稠油的开发效益,还可以解决海上边际油田和接近枯竭油田的开发与再利用问题。但是,受海洋平台承重、尺寸等的限制,无法直接将陆上的三抽人工举升系统直接向海上移植。本文将对海上典型油田和平台的结构进行分析研究,提出了海上油田和平台对抽油机的设计要求,为三抽工艺在海上的推广提供参考。

1 海上用抽油机的设计要求

1.1 油井产液量与抽油机冲程和冲次的关系

抽油机的冲程和冲次是抽油机设计中的关键参数,而冲程和冲次选择与油井的日产液量、泵径、泵效等参数相关,其计算式为

(1)

式中:V为单井日产液量,m3/d;d为泵径,m;S为冲程,m;n为冲次,min-1;fp为泵效,取fp=0.8。

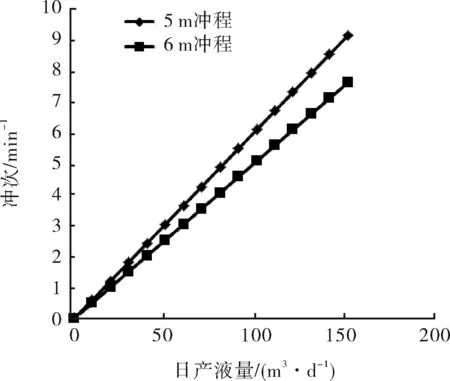

结合稠油开采通常采用大泵径、长冲程、低冲次的原则,同时考虑降低悬点载荷的要求,根据式(1)分别给出了泵径在60、70 mm情况下,单井日产液量与抽油机冲程和冲次之间的关系曲线,如图2所示。

通过图2可以初步确定,当单井日产液量小于100 m3/d,抽油机冲程为6 m,冲次在5 min-1时,可选配直径60 mm泵;当单井日产液量在100~150 m3/d,抽油机冲程为6 m,冲次在4~6 min-1时,可选配直径70 mm泵;当单井日产液量为150 m3/d,抽油机冲程为6 m,冲次为6 min-1时,可选配直径70 mm泵。

a 直径60 mm泵日产液量

b 直径70 mm泵日产液量

1.2 海上抽油机的悬点载荷

悬点载荷特性及其运动特性是抽油机设计的重要参数之一,同时也是进行抽油机设计的必要条件。悬点载荷特性及其运动特性与下泵深度、泵的沉没度、油液黏稠度、泵径等油井参数相关[7-8],结合海上稠油开采的现场情况,按照统计规律,对悬点载荷特性及其运动特性进行分析计算。在三抽采油作业时,抽油机悬点上作用的载荷有3类:

1) 静载荷。包括抽油杆的自身重力和柱塞上部液柱的重力。

2) 动载荷。包括抽油杆柱和油管内的液体作不等速运动而产生的动载荷,即惯性载荷;抽油杆弹性体运动而产生的动载荷,即振动载荷。

3) 摩阻载荷。包括抽油杆与油管、光杆与密封装置、柱塞与泵筒之间的半干摩擦力,抽油杆与油液、油管与油液之间的液力摩擦力,液体在杆管环空的流动阻力,液体通过泵阀和柱塞内孔的局部水力阻力等。

悬点载荷的大小与三抽人工举升系统的选择相关,主要有抽油泵、抽油杆、冲次等。

1) 抽油泵。抽油泵的选择与井况和产液量有关,从对渤海油田油区的调研可知,其单井日产液量最大选择为150 m3,可以满足海上开发的要求。为了尽量减少冲程和控制悬点载荷,根据图2的分析,可以初步选择中70 mm泵作为分析的基础。

2) 抽油杆。抽油杆的长度是由下泵深度决定的,对于目前我国渤海油区海上油田,其垂深一般在1 100~1 500 m,动液面一般在300~700 m,取沉没度h=300 m,则油井选择的抽油杆长度为600~1 000 m。抽油杆的直径是由下泵直径等决定的,按照选择的泵径,考虑渤海油区油的物性,选用H级抽油杆,可知,当泵径为70 mm、下泵深度为1 100 m时,应该选择两级杆CYG16和CYG19,分别占的比例为35%和65%。

按照上述分析,应用于我国渤海油区的稠油开发的三抽开发模式,在考虑原油黏度、动载荷等条件下,其抽油机悬点的最大载荷为45~50 kN。

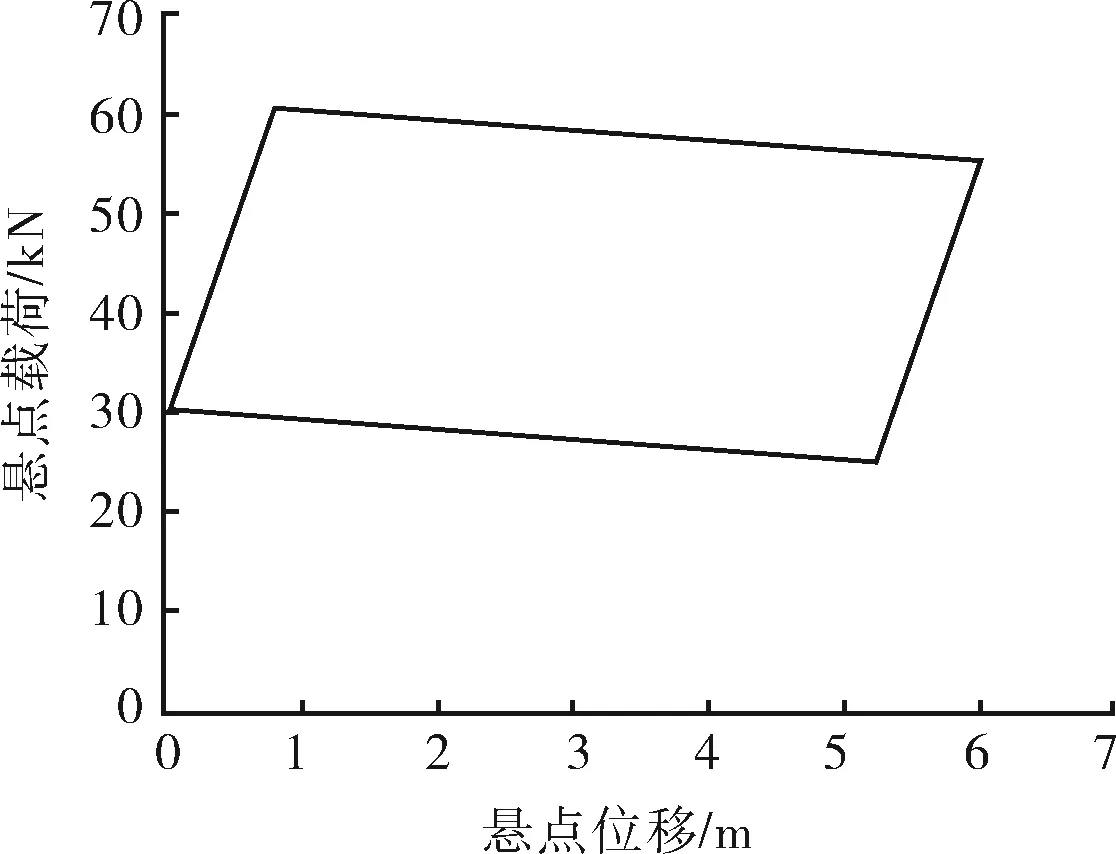

1.3 典型海上油田抽油机设计模型示功图

设计模型示功图的确定是设计抽油机的第1步和依据。对于我国典型的渤海油区,其抽油机的最大载荷在45~50 kN,如果采用ø70 mm泵,其最小载荷在20~25 kN,按照一般设计和选择规律[9-10],所设计抽油机的最大悬点载荷为60 kN,最小载荷为30 kN。如果使用液压类抽油机,其换向时动载荷在抽油杆的静变形段,其设计模型示功图如图3a所示;如果使用游梁类抽油机,其加速度近似成余弦规律变化,其设计模型示功图如图3b所示。可以初步确定,海上用抽油机应该为长冲程、低冲次抽油机,其冲程应该不小于5 m,冲次应该不大于6 min-1。

a 模型1(液压抽油机)

b 模型2(游梁抽油机)

2 海洋平台空间对抽油机的尺寸要求

2.1 抽油机高度限制

将陆上成熟的三抽采油工艺引入海上油田的另一个关键问题在于海洋平台上可否有足够的空间安装抽油机。海洋平台按照功能可分为钻井平台和生产平台;按照结构特性和工作状况可分为固定式平台、活动式平台和半固定式平台。固定式平台主要有导管架平台、坐底式平台等。目前,采油平台主要以导管架平台为主。为了分析海洋平台的安装空间,以渤海油区某4腿钢制导管架平台为例进行分析。该平台设计水深为22.3 m,平台工作点间距为2.0 m×1.8 m,共设计生产油井数15口,水源井1口,7个预留井槽;平台共分5层甲板,分别为直升机甲板、上层甲板、中层甲板、下层甲板和工作甲板。

某典型采油平台的结构立面示意如图4所示。从图4可知,采油树安装在下层甲板上,中层甲板为辅助甲板,在井口作业区可以镂空,联通作为抽油机的安装空间,上层甲板和下层甲板之间的距离为10 m,上层夹板与中层夹板的距离为5 m,抽油机的最大高度不能越过上层甲板。如果基础安装在中层甲板上,其最大高度不能大于5 m,考虑到井口采油树等设备的高度,其下层利用距离不大于2 m,即:抽油机的总高度应该小于7 m。

图4 某典型采油平台立面示意

2.2 抽油机长、宽限制

目标平台的下层甲板布置如图5所示。由图5中可以看出,平台上井口分布密集,前后相隔约1.8 m,左右相隔约2 m,为保证各抽油机在工作时互不干涉,且在修井时能够移动抽油机,进行让位且对周围正常工作的抽油机不造成干扰,抽油机的占地面积必须在1.8 m×2 m以内,并需要按照结构和作业让位的方式,留出作业空间和让位空间。

图5 目标平台下层甲板布置示意

从以上分析可知,对于目标平台,其使用抽油机的最大高度不能超过7 m,占地面积需在1.8 m×2 m以内。

3 结论

1) 对于典型的渤海油区,其海上抽油机的悬点载荷需不小于60 kN,冲程大于5 m,冲次应在2~6 min-1。

2) 满足典型平台空间要求的抽油机为:最大高度不超过7 m,占地面积应在1.8 m×2 m以内,且需考虑作业让位的要求。

3) 为了减轻安装抽油机增加的平台载荷,应尽量减轻抽油机的质量。

[1] James F L,PL Tech LLC,Herald W W.What’s New In Artificial Lift[J].World Oil,2011,232(5):231-243.

[2] 蔡喜.液压往复式稠油采油系统的研究[D].沈阳:东北大学,2008.

[3] 梁丹,冯国智.海上稠油两种热采方式开发效果评价[J].石油钻采技术,2014,42(1):96-99.

[4] 唐国强,熊友明,王跃曾,等.Huate Mer A海上稠油油田电缆加热降黏技术研究[J],石油矿场机械,2015,44(3):55-59.

[5] Alfred J Cavallo.Predicting the Peak in World Oil Production[J].Natural Resources Research.2002(11):187-195.

[6] 张建军,李向齐,石惠宁.游梁式抽油机设计计算[M].北京:石油工业出版社,2005.

[7] 陈军,綦耀升.抽油机的设计理论与方法(上册)[M].东营:中国石油大学出版社,2014.

[8] 黄佳,李孟超,刘琦,等,稠油热采测试井口防喷系统隔热降温装置研制[J].石油矿场机械,2016,45(12):48-51.

[9] 薛鑫,綦耀光,余焱群,等.海洋平台液压抽油机的有限元建模与分析[J].石油机械,2016,44(12):65-69.

[10] 杜宏伟,綦耀光,苑珍东,等.抽油机塔架的有限元建模与分析[J].应用力学学报,2014,31(4):642-647.

ResearchonDesignRequirementsofPumpingUnitsforOffshorePlatform

LIU Yiran

(CollegeofPetroleumEngineering,Xi’anShiyouUniversity,Xi’an710065,China)

It is an effective way to realize the efficient development of rod pumping technology in onshore of heavy oilfield and marginal oilfield and old oilfield in offshore.In this paper,based on the analysis of the reservoir geology conditions and the platform structure of the main oilfields in China,according to the basic requirements of the design of the pumping units,the basic parameters of the model and size of the pumping unit for offshore platform,the following is pointed out:Design pumping units with 60 kN horsehead load and the stroke of polished rod longer than 5 m and frequency of stroke the 2~6 min-1can be to meet the needs of China’s major offshore oil field development.The height of the pumping units is not higher than 7 meters,and its length and width of 1.8 m× 2 m can meet the requirements of platform size.This will lay the foundation for the pumping unit used in the offshore platform.

offshore oil field;rod pumping system;pumping units;designing

1001-3482(2017)06-0036-04

2017-05-13

刘屹然(1996-),江苏徐州人,现从事海洋石油工程的研究,E-mail:754090298@qq.com。

TE952

A

10.3969/j.issn.1001-3482.2017.06.008