Sn在镁合金中的应用及其研究进展

2017-12-06吴若愚杨明波邹静李忠盛

吴若愚,杨明波,3,毕 媛,邹静,李忠盛

(1.重庆理工大学 材料科学与工程学院, 重庆 400054;2.西南技术工程研究所, 重庆 400039;3.精密成形集成制造重庆市产业技术协同创新中心, 重庆 400050)

Sn在镁合金中的应用及其研究进展

吴若愚1,杨明波1,3,毕 媛1,邹静1,李忠盛2

(1.重庆理工大学 材料科学与工程学院, 重庆 400054;2.西南技术工程研究所, 重庆 400039;3.精密成形集成制造重庆市产业技术协同创新中心, 重庆 400050)

综述了Sn在镁合金中的应用及其研究进展,尤其介绍了在Sn对现有镁合金组织性能的影响、Mg-Sn二元合金的组织及性能控制以及含Sn新型镁合金的研制等方面所做的工作,以期为Sn在镁合金中的应用提供参考。

镁合金;Sn;Mg-Sn合金;Mg2Sn相

镁合金作为最轻的金属结构材料,因其具有资源丰富、质量轻、比强度和比刚度高、阻尼减振降噪能力强、能屏蔽电磁辐射和易于再生利用等优点,被誉为“21世纪绿色结构材料”。尽管自20世纪90年代以来镁合金在汽车工业等领域的应用正以每年约20%的速度增长,但其大规模应用仍因各种因素的影响而受到一定程度的限制,如现有AZ和AM系铸造镁合金的高温抗蠕变性能差,长期工作温度不能超过120 ℃,使其无法用于制造对高温蠕变性能要求较高的汽车传动部件[1]。此外,由于镁及常用镁合金是密排六方结构(HCP),塑性成形能力差,无法满足不同场合的使用要求[2]。因此,人们正从合金化和微合金化、熔体处理、晶粒细化、热处理和加工工艺优化等方面对镁合金展开深入的研究,以期解决镁合金目前存在的问题。由于Sn在镁中的最大固溶度在561 ℃时达14.8%,而200 ℃时又降至0.45%,因此是一种典型具有沉淀强化效果的合金元素[3]。此外,在镁及镁合金中加入少量Sn即可生成高熔点(约777 ℃)的Mg2Sn颗粒,该相弥散分布在晶界上,可有效地阻碍位错滑移和钉扎晶界,从而使镁合金的耐热性能得到提高[4]。也正是由于上述原因,Sn在镁合金中的作用备受国内外研究者的关注。本文综述了国内外围绕Sn微合金化对现有镁合金组织性能的影响、Mg-Sn二元合金的组织及性能控制以及含Sn新型镁合金的开发等方面所做的工作,以期为Sn在镁合金中的应用提供参考。

1 Sn微合金化对现有镁合金组织性能的影响

目前,Sn微合金化对镁合金组织性能的影响研究主要集中在AZ91、AZ61、AZ70、ZA62、ZK60、AM60和ZM61等已有合金上,而研究内容则主要涉及Sn添加及其加入量对合金组织性能的影响,尤其是对AZ91合金组织性能影响的研究相对较多。

滕新营等[5]发现在AZ91合金中添加一定量的Sn能够形成高熔点的Mg2Sn相,并对合金有晶粒细化作用,其中添加0.50%时Sn时Mg17Al12相由网状变为弥散颗粒状。吴立鸿等[6]也发现Sn可以使AZ70合金中的网状Mg17Al12相破碎为断网状,并能有效细化晶粒,其中添加1.5%Sn时的细化效果最好。

孙扬善等[4]发现:在AZ91合金中加入少量的Sn便能有效提高合金的耐热性,而加入过多Sn反而会导致合金高温强度下降。同时,高鹏等[7]发现在AZ61合金中加入少量Sn之后,合金组织中的Mg2Sn颗粒呈球状,同时合金的抗拉强度和屈服强度提高,其中3%质量分数的Sn合金在热处理后的抗拉强度和屈服强度分别达到了274 MPa和172 MPa,但是延伸率下降到9%。此外,田文洲[8]研究了Sn对Mg-Al-Zn-RE镁合金组织及性能的影响,结果表明:添加Sn能提高合金的室温抗拉强度和屈服强度;随着Sn加入量的增加,合金塑性降低,抗蠕变性能提高;当Sn质量分数超过1.5%时,Mg2Sn相长大加剧,并易与(Mg,Zn)17All2相复合而呈粗大相,严重割裂基体,使合金的抗蠕变性能迅速下降。

廖昆等[9]发现:在ZA62合金中添加0.5%质量分数的Sn后,合金中的MgZn相得到一定程度的细化,并在晶界附近析出弥散Mg2Sn颗粒;当Sn含量进一步提高时,不但Mg2Sn相大量析出,还会促进MgZn相析出和粗化,从而使合金抗拉强度下降。力学性能测试表明:添加了质量分数为0.5%Sn的ZA62合金具有最佳的综合力学性能,其室温和150 ℃下的抗拉性能分别为σb=225 MPa,σ0.2=118 MPa,δ=8.9%和δb=212 MPa,σ0.2=113 MPa,δ=12.2%。此外,他们还发现Sn对合金热处理组织及性能也有很大影响。如未加Sn的ZA62合金中的MgZn相在时效时以细小颗粒状析出,而含Sn的合金时效时形成的MgZn相颗粒则还要细小得多。在性能上,未加Sn的合金固溶时效后强度及塑性均有所下降,但加Sn的合金固溶时效后尽管塑性明显下降,但强度有所增加。Chen等[10]研究了Sn对ZA62合金组织及力学性能的影响,发现添加质量分数为0.5%~3.0%Sn会抑制共晶转变和细化离异共晶,由于形成了弥散分布的短杆状Mg2Sn颗粒而使合金室/高温性能提高,但如果添加过量Sn也会导致Mg2Sn粗化,并使合金强度和塑性下降。

与Sn合金化和/或微合金化AZ91和ZA62等镁合金相比,Sn对ZK60、AM60和ZM61镁合金组织性能影响的研究还涉及得比较少。何代澄等[11]研究了添加质量分数为0.5%~3.0%Sn对ZK60镁合金铸态组织和力学性能的影响,发现含Sn合金组织中的Sn主要以固溶于α-Mg基体、形成Mg2Sn相和少量固溶于MgZn相形式存在,并且发现Sn在细化MgZn离异共晶相的同时会使 α-Mg枝晶粗化,因而导致Sn质量分数大于0.5%合金的力学性能下降。同时,Gou等[12]研究了Sn对AM60镁合金气体保护焊焊接接头组织和性能的影响,发现添加质量分数1 %Sn可以改善接头的抗拉性能,并且断裂出现在接头的熔合区而非未加Sn时的热影响区。此外,唐甜等[13]研究了Sn对时效态ZM61镁合金高温力学性能的影响,发现添加Sn可有效细化ZM61合金的组织,并使合金的高温强度得到提高,但同时也会降低合金塑性。

基于上述研究结果总体可以认为:添加适量的Sn可以细化现有镁合金的组织并使合金中的第二相变质,从而提高合金的抗拉性能;同时,由于Sn的加入会生成高熔点的Mg2Sn相,使合金耐热性能得到改善;但Sn含量过高时会使Mg2Sn相粗化,导致力学性能和抗蠕变性能降低,因此需要在今后的研究中优化Sn的加入量。

2 Mg-Sn二元合金的组织及性能

研究Mg-Sn二元合金的组织及性能对于了解Sn在镁合金中的作用以及含Sn新型镁合金的研究开发具有基础性指导作用。孙扬善等[4]发现在纯镁中加入Sn后能使纯镁铸锭中的粗大柱状晶转化为细小均匀的等轴晶,同时在显微组织中还形成了具有立方Cl结构的Mg2Sn颗粒相。Mg2Sn颗粒相显微硬度和熔点高,热稳定性好,对基体具有弥散强化作用,从而提高了Mg-Sn二元合金的室温强度及高温强度。王明亮等调查了Mg-(2-4)Sn二元镁合金的铸态组织和力学性能后发现:添加Sn可以使纯镁铸态组织中的粗大等轴晶转变为树枝晶,晶粒得到明显细化,并且随着Sn含量增加细化效果越明显。相应地,合金的硬度与抗拉强度均随着Sn含量的增加而增加。此外,刘红梅等[3,14]研究了质量分数为0~10%Sn范围内铸态Mg-Sn二元合金的组织与力学性能,发现Sn含量不高于10%时,由于高熔点Mg2Sn第二相的强化使得合金的显微硬度和抗蠕变性能分别随Sn含量的增加而增加,其中Mg-10%Sn合金的抗蠕变性能还高于AE42合金。当Sn含量不高于5%时,由于Sn的细晶强化作用导致合金抗拉强度和延伸率随Sn含量的增加而增加。而当Sn含量为10%时,由于细晶强化作用消失和脆性Mg2Sn颗粒的数量增多,合金的抗拉强度尤其是延伸率显著降低。

与其他镁基二元合金类似,Mg-Sn二元合金的显微组织细化对其性能改善同样具有非常重要的作用,但目前关于Mg-Sn二元合金显微组织细化的研究还非常少。刘红梅等[15]研究了Zr对Mg-5%Sn合金显微组织和力学性能的影响,发现添加质量分数为0.4%~1.2%Zr可以使合金的晶粒明显细化,而抗拉强度及延伸率则随着Zr含量增加而提高,尤其是延伸率。但结果同时也显示,合金的显微硬度基本保持不变,这可能主要与合金中没有明显数量的硬质相出现有关。

图1为Mg-Sn二元合金平衡相图。从图中可看到:在Mg-Sn二元相图Mg侧的共晶转变温度561.2 ℃处,Sn在Mg中的饱和固溶度达14.85%,而温度降到400 ℃和200 ℃时分别快速降到4.4%和0.45%。很显然,Sn在Mg中的饱和固溶度随温度下降而快速减少的特点非常有利于时效处理促进Mg2Sn第二相的析出,以获得弥散强化组织。刘红梅等[16]研究了460~500 ℃保温1~96 h固溶处理加210~290 ℃保温1~160 h人工时效对Mg-5%Sn合金组织演变及显微硬度的影响,发现经480 ℃过固溶处理后,合金中的Mg2Sn相基本溶解,但在随后的时效过程中以弥散形式析出。同时,Mg-5%Sn合金还呈现出了明显的时效硬化特征,合金经480 ℃固溶处理及210 ℃×96 h时效后的显微硬度峰值达到了77.4 HV0.01,而经250 ℃×16 h或290 ℃×4 h时效后的显微硬度峰值则分别为76.6 HV0.01和60.2 HV0.01。黄正华等[17]研究了Mg-(2.18-6.54)Sn二元镁合金的铸态/固溶态组织和力学性能,发现随着Sn含量增加,合金铸态组织中粗大树枝晶状的α-Mg相逐渐细化,同时Mg2Sn相逐渐增多且在晶界趋于呈连续网状分布。至于力学性能,Sn含量增加导致合金的铸态室温拉伸力学性能和冲击韧性先增加然后逐渐降低,其中以Sn质量分数为3.52 %时具有最佳的力学性能,而经固溶处理后,合金组织中的Mg2Sn相完全固溶于α-Mg基体中,相应地室温拉伸力学性能有所提高。

图1 Mg-Sn二元合金相图

3 含Sn新型镁合金的研究开发

目前,得到研究的含Sn新型镁合金主要集中在Mg-Sn-Al、Mg-Sn-Zn、Mg-Sn-Ca、Mg-Sn-Mn和Mg-Sn-RE等合金,而研究内容则主要包括合金成分的初步设计和合金的铸态和热处理组织性能。此外,也有少量内容涉及含Sn三元镁合金的微合金化研究。

3.1 Mg-Sn-Al基合金

对于Mg-Sn-Al基合金的研究开发,除了Sn和Al两种元素外,还涉及Ca、Zn、Si和Cu等合金化和/或微合金化元素。Cho等[18]调查了Mg-8%Sn-5%Al三元合金的显微组织和高温性能,发现Sn的存在会抑制合金中Mg17Al12相的析出和细化晶粒。由于合金组织中晶界处存在Mg2Sn相,使合金的高温抗拉性能和蠕变性能得到明显改善,其中在150 ℃-70 MPa下的最小蠕变速率达3.14×10-7/s,且进一步添加一定量的Sr、Ca和RE还可以使最小蠕变速率减小到1.26×10-8/s。

对于含Ca的Mg-Sn-Al基合金,美国专利[19]报道了一种Mg-Sn-Al 基镁合金,该镁合金的主要成分为质量分数:0.3%~2.2% Sn;4.7%~7.3% Al;1.8%~3.2% Ca;0.17%~0.60% Mn;0~0.8%Zn;0%~0.5%Sr;其余为Mg。据报道该合金在175 ℃时的屈服强度达150 MPa,在150 ℃-100 MPa下的最小蠕变速率小于1.7×10-9/s,显示出很好的抗蠕变性能。

对于含Zn和Si的Mg-Sn-Al基合金,Kang等[20-21]研究了Mg-8%Sn-3%Al-1%Si (TAS831)压铸合金的抗拉性能和高温性能,发现该合金的室/高温抗拉性能较AZ91压铸合金好,蠕变性能也优于AZ91压铸合金,这可能与合金基体和晶界存在的稳定化合物Mg2Sn相和少量Mg2Si相有关。同时,研究结果还表明压铸TAS831合金组织中Mg2Sn相的形貌取决于冷却速率,当冷却速率较高时呈棒状,而冷却速率较低时呈多边形状。此外,张建新等[22]调查了时效处理对 Mg-5Sn-1.5Al-1Zn-1Si镁合金挤压组织和性能的影响,发现合金时效处理后晶粒尺寸略有增大且晶粒分布不均匀,同时在晶界或晶内析出了细小的二次颗粒相,反映到力学性能上则是伸长率呈下降趋势,而抗拉强度、屈服强度和硬度大幅度升高,其中抗拉强度和屈服强度高达323 MPa和272 MPa。

对于含Zn和Cu的Mg-Sn-Al基合金,Cheng 等[23]调查了Mg-8Sn-1Al-1Zn-xCu (x=0、1、1.5和2.0%(质量分数))的铸态组织和力学性能,发现添加Cu在合金组织中形成了AlMgCu和Cu3Sn相,并且随着Cu含量的增加,合金的屈服强度先增加后降低,其中含质量分数1.5% Cu的合金具有较优的抗拉性能。

3.2 Mg-Sn-Zn基合金

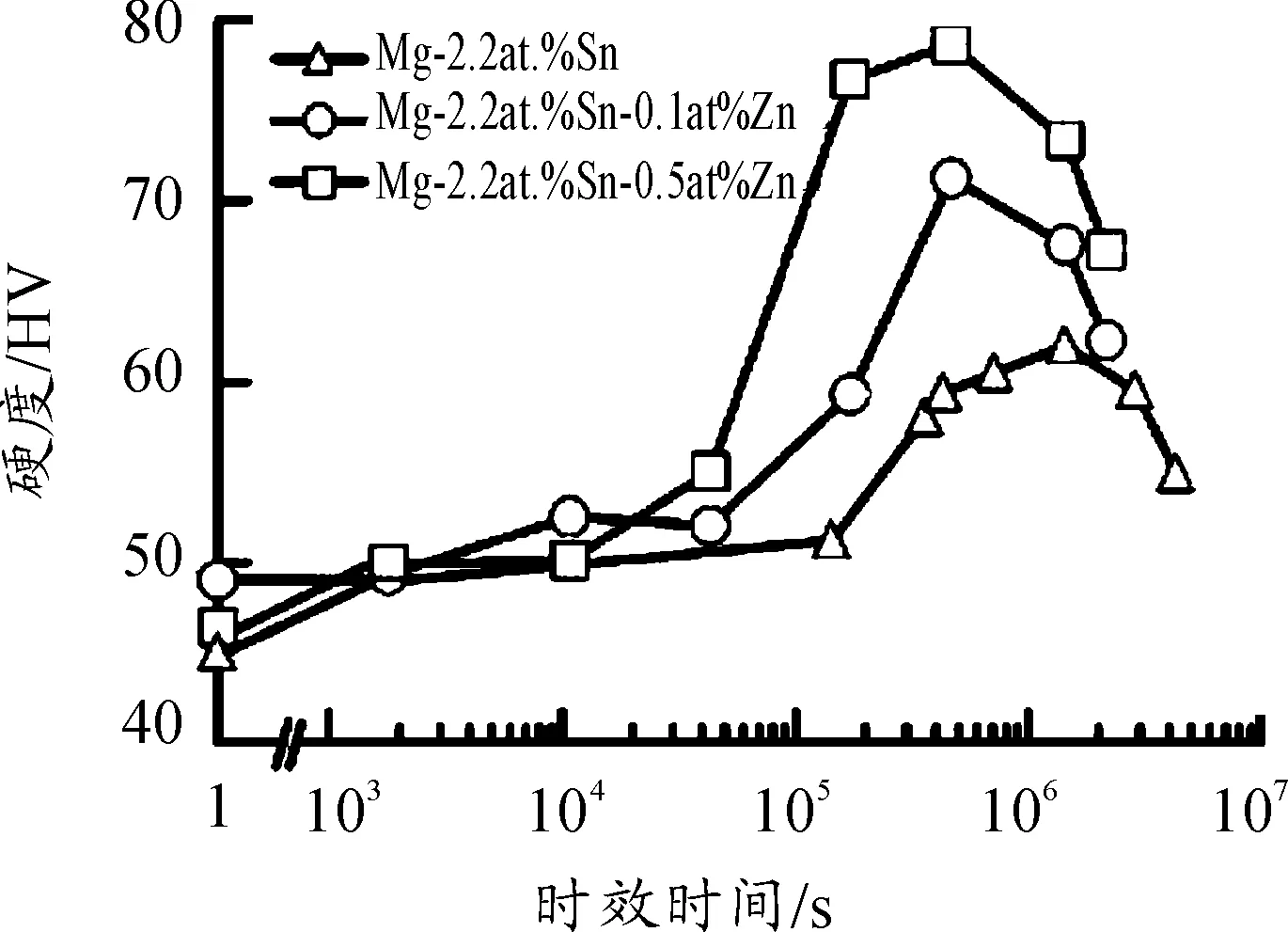

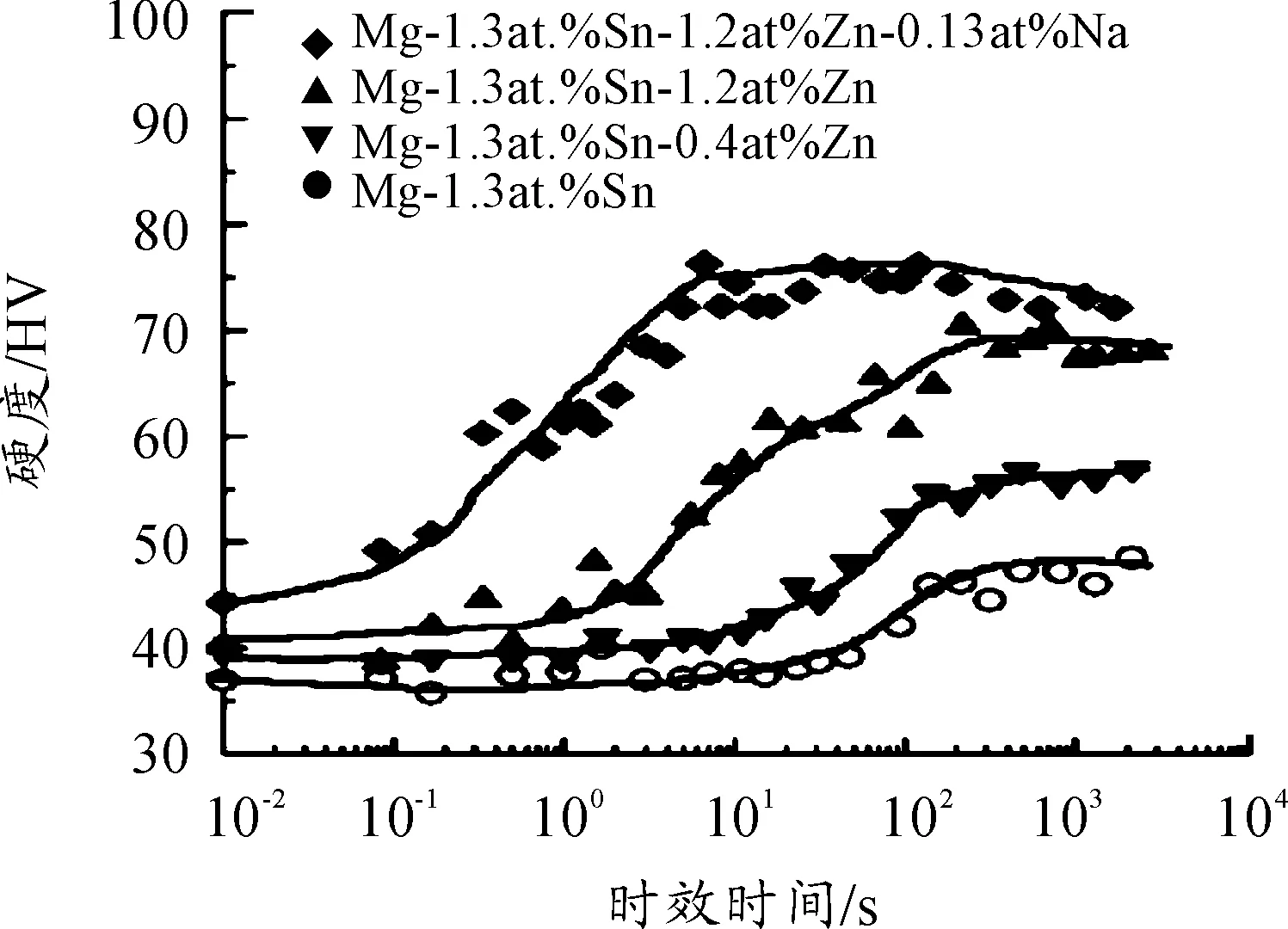

Sasaki等[24]研究了Zn含量对Mg-1.2%Sn-0.2或1.2%Zn(原子分数)合金时效硬化的影响,发现由于合金中Mg2Sn相的均匀分布和细化以及沿非基面析出物数量增加,使得合金存在明显的时效硬化特征,并且随着Zn含量的增加,合金的时效峰值硬度呈增加趋势(图2)。同时,Mendis等[25]发现Zn和Zn+Na对Mg-1.3%Sn(原子分数)合金的时效硬化也存在明显影响,发现添加Zn可以使合金在200 °C时效200 h后的硬度增加300%,并且随着Zn含量的增加,合金的时效峰值硬度呈增加趋势,但对达到峰值硬度的时间影响不大。同时,研究结果还发现复合添加Zn和Na较单独添加Zn使合金硬度提高更大,并且加速峰值硬度的出现(图3)。此外,Gorny等[26]还发现在Mg-Sn-Zn合金中添加Y或Sb可以分别生成MgSn和Mg3Sb2化合物,从而使合金的组织稳定性得到进一步提高。而Cohen等[27]也发现在Mg-5Sn-5Zn合金中添加1%Ca和1.5%(质量分数)Si可分别使合金组织显著细化和组织稳定性提高。

Cheng等[28-29]从变形镁合金的角度设计制备了Mg-5Sn-xZn(x=1.0、2.0和4.0%(质量分数))合金,发现该合金的挤压组织主要由α-Mg、Mg2Sn和MgZn组成,但随着Zn含量的增加,α-Mg晶粒尺寸减小、第二相体积分数增加和加工硬化率增加;同时,还发现轧制速度较低时合金的力学性能相对较佳。进一步的研究结果还表明:以Mg-5Sn-xZn(x=1.0、2.0和4.0%(质量分数))合金为基础,进一步添加1.0 %Ce(质量分数)可以增强合金挤压后时效析出效果的稳定性,缩短时效峰值时间和提高抗拉强度。

图2 Mg-2.2%Sn合金180 ℃时的时效曲线

图3 Mg-1.3%Sn合金200 ℃时的时效曲线

3.3 Mg-Sn-Ca基合金

Bursik等[30]研究了Mg-3%Sn-(0.5~2) %Ca和Mg-5%Sn-(0.5~2)%Ca合金的铸态组织和显微力学性能,发现2种合金组织中均存在片状和/或针状MgCaSn和Mg2Ca相,并且MgCaSn相的数量均随着Ca含量的增加而增加,而Mg2Ca相数量增加仅在Mg-3%Sn-(0.5~2)%Ca合金中存在。显然,合金组织中第二相数量的增加使得合金弹性模量和抗弹性和塑性变形的能力增加。同时,研究结果还发现1.5 %或2%Ca合金中Mg2Sn相的数量相当少。进一步,Bursik等[31]还研究了热处理对Mg-3%Sn-2%Ca合金组织、显微硬度和抗腐蚀性能的影响,发现热处理可使合金组织中MgCaSn和Mg2Ca相变质和细化,其中500 ℃×6 h固溶+水淬后的变质和细化效果最好(图4),相应地,该条件下合金的显微硬度也最高。同时,研究结果还发现热处理可稍微改善合金的抗腐蚀性能。与Bursik等[23]的结果有些类似,Leil等[32]发现热处理对Mg-Sn二元合金的组织影响较大,而对Mg-Sn-Ca三元合金组织的影响相对较小。此外,笔者[33-35]也研究了Zr、Ce和Y对Mg-3%Sn-2%Ca镁合金铸态组织的影响,发现在合金中分别添加0.4%Zr、0.5%Ce和0.5%Y(质量分数)均对合金组织中MgCaSn和Mg2Ca相的数量、大小及分布存在不同程度的影响(图5)。

图4 Mg-3Sn-2.0Ca合金的热处理组织[31]

图5 Zr、Ce 和Y对Mg-3Sn-2.0Ca镁合金铸态组织的影响

考虑到Mg-Sn-Ca基合金有可能作为变形镁合金使用,因此一些研究者也调查了Mg-Sn-Ca基合金塑性变形后的组织和性能。ZHAO等[36]研究了Mg-1Sn-0.5Ca挤压合金的显微组织、力学性能和腐蚀性能,发现合金挤压后的组织非常均匀,从而表现出较佳的力学性能和耐腐蚀性能。同时,在Sn质量分数保持1.0 %不变条件下,进一步增加Ca质量分数到1.5 %后,合金挤压后的强度增加但韧性和耐腐蚀性能下降。而在Ca质量分数保持0.5 %不变条件下,随着Sn质量分数从1.0 %增加到2.0 %,合金的强度增加但耐腐蚀性能下降。很显然,对于Mg-Sn-Ca基合金,Sn/Ca质量百分比对于合金组织和性能的影响较大。

3.4 Mg-Sn-Mn和Mg-Sn-RE基合金

与前面的含Sn新型镁合金相比,对Mg-Sn-Mn和Mg-Sn-RE基合金的研究相对较少,而其中Mg-Sn-RE基合金研究中涉及的稀土元素主要包括Di、Er和Y。

对于Mg-Sn-Mn基合金的研究开发,Bursik等[30]初步研究了Mg-3%Sn-(0.5-1.0)%Mn和Mg-5%Sn-(0.5-1.0)%Mn合金的铸态组织和显微力学性能,发现添加Mn可以稍微增加Mg-Sn合金中Mg2Sn相的数量,同时还发现试验Mg-(3-5)%Sn-1%Mn合金的抗弹性和塑性变形的能力较Mg-3%Sn-2%Ca和Mg-5%Sn-2%Ca合金好。笔者[37-38]调查了Ce、Y和 Gd添加对Mg-3Sn-1Mn (%(质量分数))合金显微组织和力学性能的影响,发现添加0.87%Ce(质量分数)可以细化合金的铸态组织,而0.79 %Y(质量分数)或0.84 %Gd(质量分数)则使铸态组织粗化。相应地,含Ce合金的抗拉性能增加,而含Y或Gd合金的抗拉性能降低。

对于Mg-Sn-RE基合金的研究开发,刘红梅等[39]研究了Mg-5%Sn-(0-2.6)%Di (Nd-Pr混合稀土,Nd∶Pr=3∶1)镁合金的组织和性能,发现合金组织中晶界处存在羽毛状Snx(Nd,Pr)y相,而2%Di的合金的晶粒最为细小。相应地,此时合金的抗拉性能最好,其在室温和150 ℃及175 ℃下的抗拉性能与AE42合金相当,且在150 ℃和175 ℃下的抗蠕变性能还优于AE42合金。但当Di质量分数超过2%后,晶界处的Snx(Nd,Pr)y相从羽毛状变为杆状,合金抗拉强度尤其是延伸率显著下降。同时,张丁非等[40]发现在Mg-5Sn合金中添加稀土Er不但可以细化合金的晶粒,还可以抑制圆盘状Mg2Sn相形成和促进不规则形状稀土相形成。此外,张敏刚等[41]调查了Mg-5.1Sn-1.5Y-0.4Zr合金的热压缩行为,发现在250~450 ℃高温压缩变形时,随应变速率增大和变形温度降低,合金的峰值应力不断增大但动态再结晶晶粒尺寸不断减小。

4 结束语

Sn作为一种有益的合金元素,其在镁合金中的作用已引起国内外的关注和重视。目前,尽管国内外对于Sn在镁合金作用已开展了一定的工作,并在Sn对现有镁合金组织性能的影响、Mg-Sn二元合金的组织及性能控制以及含Sn新型镁合金的开发等方面取得了一些初步的研究结果。但总的看来,仍然存在相当多的问题需要解决,如:

1) Sn对现有镁合金组织的影响还有待进一步深入和系统研究,尤其是不同加入量及热处理等对镁合金组织的影响及其机理研究方面。

2) 对Sn和其他合金元素复合添加对现有镁合金组织及性能影响的交互作用及其机制等的研究方面。

3) Sn对镁合金显微组织、力学性能、耐腐蚀性能和成形工艺性能等的影响目前还缺乏系统的评价。

4) 对含Sn新型镁合金的成分设计、热处理工艺优化及其对不同成形工艺的适应性研究得还不够深入。显然,这些问题的解决对于充分发挥Sn在镁合金中的作用非常关键。可以预计,随着这些问题的逐步解决,Sn在镁合金中必将发挥出巨大的作用,从而使镁合金的工业化应用进程得到进一步的拓展。

[1] LUO A A.Recent magnesium alloy development for elevated temperature applications[J].International Materials Reviews,2004,49(1):13-30.

[2] PAN F S,YANG M B,MA Y L.Research and development of plastic processing technology of wrought magnesium alloys[J].Materials Science Forum,2007,546-549:37-48.

[3] LIU H M,CHEN Y G,TANG Y B,et al.The microstructure,tensile properties,and creep behavior of as-cast Mg-(1-10)%Sn alloys[J].Journal of Alloys and Compounds,2007,440:122-126.

[4] 孙扬善,翁坤忠,袁广银.Sn对镁合金显微组织和力学性能的影响[J].中国有色金属学报,1999,9(1):55-60.

[5] 滕新营,王彬,王致明,等.微量Si、Ba、Sn对AZ91铸态组织的影响[J].特种铸造及有色合金,2007,27(2):83-85.

[6] 吴立鸿,刘俊,关绍康,等.Sn对AZ70镁合金显微组织及常温压缩性能的影响[J].热加工工艺,2006,35(18):13-16.

[7] 高鹏,吴玉锋,李建辉,等.Sn对AZ61镁合金微观组织与力学性能的影响[J].特种铸造及有色合,2006,26(12):797-799.

[8] 田文洲.Sn对Mg-Al-Zn-RE抗蠕变镁合金性能与组织的影响[D].武汉:武汉科技大学,2006.

[9] 廖锟,张福全,陈吉华,等.锡对ZA62 合金显微组织及力学性能的影响[J].铸造技术,2006,27(4):378-381.

[10] CHEN J H,CHEN Z H,YAN H G,et al.Effects of Sn addition on microstructure and mechanical properties of Mg-Zn-Al alloys[J].Journal of Alloys and Compounds,2008,461:209-215.

[11] 何代澄,陈云贵,肖素芬,等.Sn对铸态Mg-6Zn-0.7Zr合金组织及力学性能的影响[J].特种铸造及有色合金,2013,33(4):374-377.

[12] GOU J,TANG A T,PAN F S,et al.Influence of Sn addition on mechanical properties of gas tungsten arc welded AM60 Mg alloy sheets[J].Transaction of Nonferrous Metals Society China,2016,26:2051-2057.

[13] 唐甜,张丁非,孙静,等.Sn对时效态ZM61镁合金高温力学性能的影响[J].材料工程,2016,44(11):9-15.

[14] 刘红梅,陈云贵,唐永柏,等.铸态Mg-Sn二元合金的显微组织与力学性能[J].四川大学学报(工程科学版),2006,38(2):90-94.

[15] 刘红梅,陈云贵,唐永柏,等.Zr对Mg-5Sn合金显微组织与力学性能的影响[J].稀有金属材料与工程,2006,35(12):1912-1915.

[16] 刘红梅,陈云贵,唐永柏,等.热处理对Mg-5wt%Sn合金组织与显微硬度的影响[J].材料热处理学报,2007,28(1):92-95.

[17] 黄正华,戚文军,徐静,等.铸态和固溶态Mg-Sn二元合金的组织与力学性能[J].材料研究与应用,2014,8(4):221-227.

[18] CHO W C,CHUNG Y J,SHIN K S.Microstructure and high temperature properties of Mg-Al-Sn alloys[C]//K U Kainer.Proceedings of the 7thInternational Conference on Magnesium Alloys and their Application.USA:Wiley-VCH,2007:43-48.

[19] NAKAMURA K,HAYASHIBARA M,INAGAKI M,et al.Magnesium alloy:US,20050129564[P].2005-06-16. 20050129564.

[20] KANG D H,PARK S S,KIM N J.Development of creep resistant die cast Mg-Sn-Al-Si alloy[J].Materials Science and Engineering A,2005,413-414:555-560.

[21] KANG D H,PARK S S,OH Y S,et al.Effect of nano-particles on the creep resistance of Mg-Sn based alloys[J].Materials Science and Engineering A,2007,449-451:318-321.

[22] 张建新,陈昊,高爱华.时效处理对Mg-5Sn-1.5Al-1Zn-1Si合金组织性能的影响[J].热加工工艺,2015,44(22):176-181.

[23] CHENG W L,WANG M,QUE Z P,et al.Microstructural Characterizations and Mechanical Properties of Mg-8Sn-1Al-1Zn-xCu Alloys[J].Journal of Wuhan University of Technology-Mater Sci Ed Aug,2014(8):803-807.

[24] SASAKI T T,OH K,OHKUBO T,et al.Enhanced age hardening response by the addition of Zn in Mg-Sn alloys[J].Scripta Materialia,2006,55:251-254.

[25] MENDIS C L,BETTLES C J,GIBSON M A,et al.An enhanced age hardening response in Mg-Sn based alloys containing Zn[J].Materials Science and Engineering A,2006,435-436:163-171.

[26] Precipitation Hardening in Mg-Sn-Zn-Y and Mg-Sn-Zn-Sb Cast Alloys[EB/OL].[2017-07-20].http://www.graduate.technion.ac.il/Theses/Abstracts.asp?Id=23112.

[27] Phase Formation, Precipitation and Strengthening Mechanisms in Mg-Zn-Sn, Mg-Zn-Sn-Ca and Mg-Zn-Sn-Si Alloys[EB/OL].[2017-07-20].http://www.graduate.technion.ac.il/Theses/Abstracts.asp?Id=12564.

[28] CHENG W L,Wang M,QUE Z P,et al.Microstructure and mechanical properties of high speed indirect-extruded Mg-5Sn- (1,2,4) Zn alloys[J].Journal of Central South University,2013,20:2643-2649.

[29] CHENG W L,PARK S S,TANG W N,et al.Influence of rare earth on the microstructure and age hardening response of indirect-extruded Mg-5Sn-4Zn alloy[J].Journal of Rare Earths,2010,28(5):785-789.

[30] BURSIK J,BURSIKOVA V,JIRASKOVA Y,et al.microstructure and micromechanical properties of as-cast Mg-Sn-Ca and Mg-Sn-Mn alloys[C]//K U Kainer.Proceedings of the 7thInternational Conference on Magnesium Alloys and their Application.USA:Wiley-VCH,2007,37-42.

[31] BURSIK J,ZABRANSKY K,JIRASKOVA Y,et al.Effect of heat-treatment on the microstructure,microhardness and corrosion of cast Mg-3Sn-2Ca alloy[C]//K U Kainer.Proceedings of the 7thInternational Conference on Magnesium Alloys and their Application.USA:Wiley-VCH,2007,49-54.

[32] LEIL T A,HUANG Y,DIERINGA H,et al.Effect of heat treatment on the microstructure and creep behaviour of Mg-Sn-Ca alloys[J].Materials Science Forum,2007,546-549:69-72.

[33] YANG M B,PAN F S.Effects of Y addition on as-cast microstructure and mechanical properties of Mg-3Sn-2Ca (wt.%) magnesium alloy[J].Materials Science and Engineering A,2009,525:112-120.

[34] YANG M B,PAN F S,CHENG L,et al.Effects of cerium on as-cast microstructure and mechanical properties of Mg-3Sn-2Ca magnesium alloy[J].Materials Science and Engineering:A,2009,512:132-138.

[35] YANG M B,LIANG X F,ZHU Y,et al.Effects of Zirconium addition on as-cast microstructure and mechanical properties of Mg-3Sn-2Ca magnesium alloy[J].Materials & Design,2011,32:1967-1973.

[36] ZHAO C Y,PAN F S.Microstructure,mechanical and bio-corrosion properties of as-extruded Mg-Sn-Ca alloys[J].Transaction of Nonferrous Metals Society China,2016,26:1574-1582.

[37] YANG M B,QIN C Y,PAN F S,et al.Comparison about effects of Ce,Y and Gd on as-cast microstructure and mechanical properties of Mg-3Sn-1Mn magnesium alloy[J].Journal of Rare Earths,2011,29:550-557.

[38] PAN F S,YANG M B.Preliminary investigations about effects of Zr,Sc and Ce additions on as-cast microstructure and mechanical properties of Mg-3Sn-1Mn (wt.%) magnesium alloy[J].Materials Science and Engineering A,2011,528:4973-4981.

[39] LIU H M,CHEN Y G,TANG Y B,et al.The microstructure and mechanical properties of permanent-mould cast Mg-5%Sn-(0-2.6)%Di alloys[J].Materials Science and Engineering A,2006,437:348-355.

[40] 张丁非,马春华,张红菊,等.稀土Er对铸态合金Mg-5Sn组织及晶格常数的影响[J].稀有金属材料与工程,2013,42(12):2481-2485.

[41] 张敏刚,郝建强,罗小萍,等.新型Mg-Sn-Y-Zr 镁合金热压缩行为的研究[J].热加工工艺,2016,45(6):75-78.

(责任编辑林 芳)

《重庆理工大学学报(自然科学)》影响力指数和影响因子排名显著提升

2017年10月,中国科学文献计量评价研究中心发布了《中国学术期刊影响因子年报(自然科学与工程技术·2017版)》,其中《重庆理工大学学报(自然科学)》期刊的影响力指数(CI)和影响因子(JIF)均有大幅提升。

《重庆理工大学学报(自然科学)》2017年版影响力指数(CI)为354.114,比2016年(215.184)提高了64.56%,在423种综合性科学技术类学术期刊中排名第42;复合影响因子为0.897,比2016年(0.654)提高了37.16%,在423种综合性科学技术类学术期刊中排名第37;期刊综合影响因子为0.700,比2016年(0.481)提高了45.53%,在423种综合性科学技术类学术期刊中排名第23;技术研究类影响因子为0.666,比2016年(0.465)提高了43.23%,在168种综合性科学技术研究类学术期刊中排名第9。

CurrentResearchandDevelopmentAboutApplicationofSnElementinMagnesiumAlloys

WU Ruoyu1, YANG Mingbo1,3, BI Yuan1, ZOU Jing1, LI Zhongsheng2

(1.College of Materials Science and Engineering, Chongqing University of Technology, Chongqing 400054, China; 2.Southwest Technique and Engineering Institute, Chongqing 400039, China; 3.Chongqing Industrial Technology Synergy Innovation Center for Precision Forming Integrated Manufacturing,Chongqing 400050, China)

Tin is thought as an beneficial element for the properties improving of magnesium alloys, whose application in magnesium alloys has

much attention all over the world. In order to provide a reference for the application of Sn element in magnesium alloys, the latest research and development status of Sn element in magnesium alloys, especially the effect of Sn on the microstructure and properties of existed magnesium alloys, the microstructure and properties controlling of Mg-Sn binary alloys and the development of new Sn-containing magnesium based alloys, are reviewed in this paper.

magnesium alloy; Sn; Mg-Sn alloy; Mg2Sn phase

2017-09-08

重庆市百千万工程领军人才培养计划第三批人选支持项目

吴若愚(1993—),男,硕士研究生,主要从事轻合金材料的设计及制备研究;杨明波(1971—),男,教授,博士,主要从事轻合金材料研究, E-mail: yangmingbo@cqut.edu.cn。

吴若愚,杨明波,毕媛,等.Sn在镁合金中的应用及其研究进展[J].重庆理工大学学报(自然科学),2017(11):65-73.

formatWU Ruoyu, YANG Mingbo, BI Yuan, et al.Current Research and Development About Application of Sn Element in Magnesium Alloys[J].Journal of Chongqing University of Technology(Natural Science),2017(11):65-73.

10.3969/j.issn.1674-8425(z).2017.11.010

TG146.22

A

1674-8425(2017)11-0065-09