拓扑分析与尺寸优化相结合的FSAE车架轻量化设计研究

2017-12-06林子晏汪少华胡楠楠

林子晏,汪少华,胡楠楠,许 畅

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

拓扑分析与尺寸优化相结合的FSAE车架轻量化设计研究

林子晏,汪少华,胡楠楠,许 畅

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

围绕江苏大学方程式赛车车架设计展开研究。依据大赛规则,确定车架主体结构,利用Hypermesh进行拓扑分析,合理布置局部细节杆件。在CATIA中建立车架三维模型,利用ANSYS以扭转刚度为评价标准设置杆件尺寸为设计变量进行尺寸优化。优化结果显示:整体扭转刚度得到提升,质量得到减少。最终车架扭转刚度达到2415.2 N·m/(°),质量为27.2 kg,满足结构设计与轻量化要求。最后对车架结构进行了4种工况分析和模态分析,保证其使用安全、可靠。

FSAE赛车;车架设计;拓扑分析;尺寸优化;轻量化设计

中国大学生方程式汽车大赛(formula student china,简称FSC)是中国借鉴国际 FSAE 系列赛事而举办的[1],是由中国各个高等院校汽车工程或与汽车相关专业在校大学生组队参加的全国性高水平科技赛事,被称为大学生的“F1”。每支车队根据比赛规则、制造标准,自行设计、制造、调试出一辆满足要求、性能优越的单人休闲赛车,参加组委会规定的各项比赛。

近年来,赛车轻量化成为方程式赛车设计研究的热点。进行轻量化研究有利于减少燃油消耗,降低成本,提高经济效益。研究表明:在最小质量上每增加 1 kg,赛车跑一圈的时间就会多用 0.03 s;超 5 kg 时,赛车跑一个典型赛程会多用 12 s[2]。车架作为赛车的装配基体,其质量占比较大,所以车架的轻量化研究显得尤为重要。车架的具体设计一般追求2个目标:结构稳定与轻量化,也就是在保证车架刚度、强度足够的情况下,追求轻量化。在研究过程中,拓扑分析和尺寸优化是两个重要手段,对车架轻量化设计具有特殊意义[3]。

1 车架的三维模型建立

根据规则要求,现有FSAE车架形式均为4130钢管空间桁架式结构[4]。在车架设计前期进行人机实验,搭建人机实验台,建立车手人机数据库,并根据车手感受合理地确定人机数据,之后利用CATIA在获得的人机参数及参照规则的前提下进行实体建模。

1.1 车架建模原则

车架建模一般遵循3个规则:① 利用三角形稳定的性质,杆件尽量连接成三角形状,保证力的合理传递; ② 根据赛车总体布置要求布置车架杆件; ③ 完全符合大赛规则的要求。其中车架对规则要求较高,必须立足规则以保证车架的结构合理与设计安全。

1.2 车架主体结构

根据大赛规则,车架的主体结构有明确的规则要求,其杆件的布置、材料的选取以及管径的设置都有限制。主体结构主要包括主环、前环、防滚架斜撑及其支撑结构(主环斜撑除外)、侧边防撞结构、前隔板、前隔板支撑系统、所有的能将车手束缚系统的负荷传递到基本结构的车架单元[5]。 在前期设计中,结合整车布置、发动机的定位点以及人机实验数据把车架主体结构在CATIA中绘制出来。

当然,在车架主体结构建模完成之后,主要工作就是布置非主体结构的杆件。如腿舱上部与底部、侧边防撞区域、座舱底部以及后悬位置的杆件布置都需要通过拓扑结构优化与尺寸优化分析来设计,以保证足够的刚度与尽量少的质量,实现轻量化。

2 车架拓扑优化分析

拓扑结构优化是一种创新的设计手段,为设计者提供一些较为合理且新颖的拓扑结构。拓扑优化的结果对产品最终形状和性能起重要作用[6],因此拓扑优化方法对于复杂结构在造型与布置方面有非常重要的参考价值,对于轻量化也有特殊的意义。

2.1 拓扑对象

车架结构拓扑设计应用在设计之初。与传统方法相比,拓扑优化的车架结构杆件数目明显减少,结构简单工整,没有赘余结构,能够合理、有效地利用特定空间,并满足受力要求。

在车架结构中有部分非主体结构杆件,其设计空间较大,比如腿舱上部的杆件,没有明确的规则限制,但必须保证符合受力要求,所以在此之前可以利用Hypermesh软件进行前期拓扑优化。

2.2 建立拓扑模型

首先在CATIA中建立车架线图(配上悬架外点位置),将此模型导入Hypermesh中,进行2D网格绘制。先定义属性与材料,选择默认,将主环前车架面绘制网格,包络整个车身,形成出一个网格体,主环之后填底部与后悬四硬点所对应平面,即得到需要拓扑优化的结构平面。约束后悬硬点不动,对前悬施加顺、逆2个方向的扭转。之后通过Optistruct-topology对该网格体进行拓扑分析,得到图1的分析结果。

2.3 提取拓扑结果

根据图1中结果判断结构的受力,选择管件的大概尺寸。对宽的部位考虑使用尺寸大的钢管,对窄的则使用细的管件,达到结构精简的目的,如主环后部均使用最大管径25.4 mm的钢管。杆件布置方面如图1所示,对于腿舱上部与底部的空间布置,拓扑结果显示可以布置菱形交叉的加强结构;侧边形成中部类似三角镂空的设计;座舱底部形成交叉结构;主环后发动机两侧形成对角线布置。但考虑到规则与加工实际,对部分结构做出修改,最终形成如图2所示车架初步三维结构。图2中标出的1~6管件就是需要进一步尺寸优化的6个位置的杆件。

图1 拓扑优化分析结果

图2 车架初步三维结构模型

3 车架尺寸优化

尺寸优化是产品详细设计阶段的重要手段,它常用于管、梁等带有截面属性的参数优化,也是钢管桁架式车架轻量化的重要方法。在车架主体结构布置确定的情况下优化部分参数,可以有效地改进车架的剩余强度,增加刚度。

3.1 确定优化目标及优化设置

车架尺寸优化的目标就是将初定的车架在参数与细节上改进,增加扭转刚度与实际强度,与此同时控制车架的整体质量。所以,优化效果的评价指标就是不同车架形式的扭转刚度与质量。

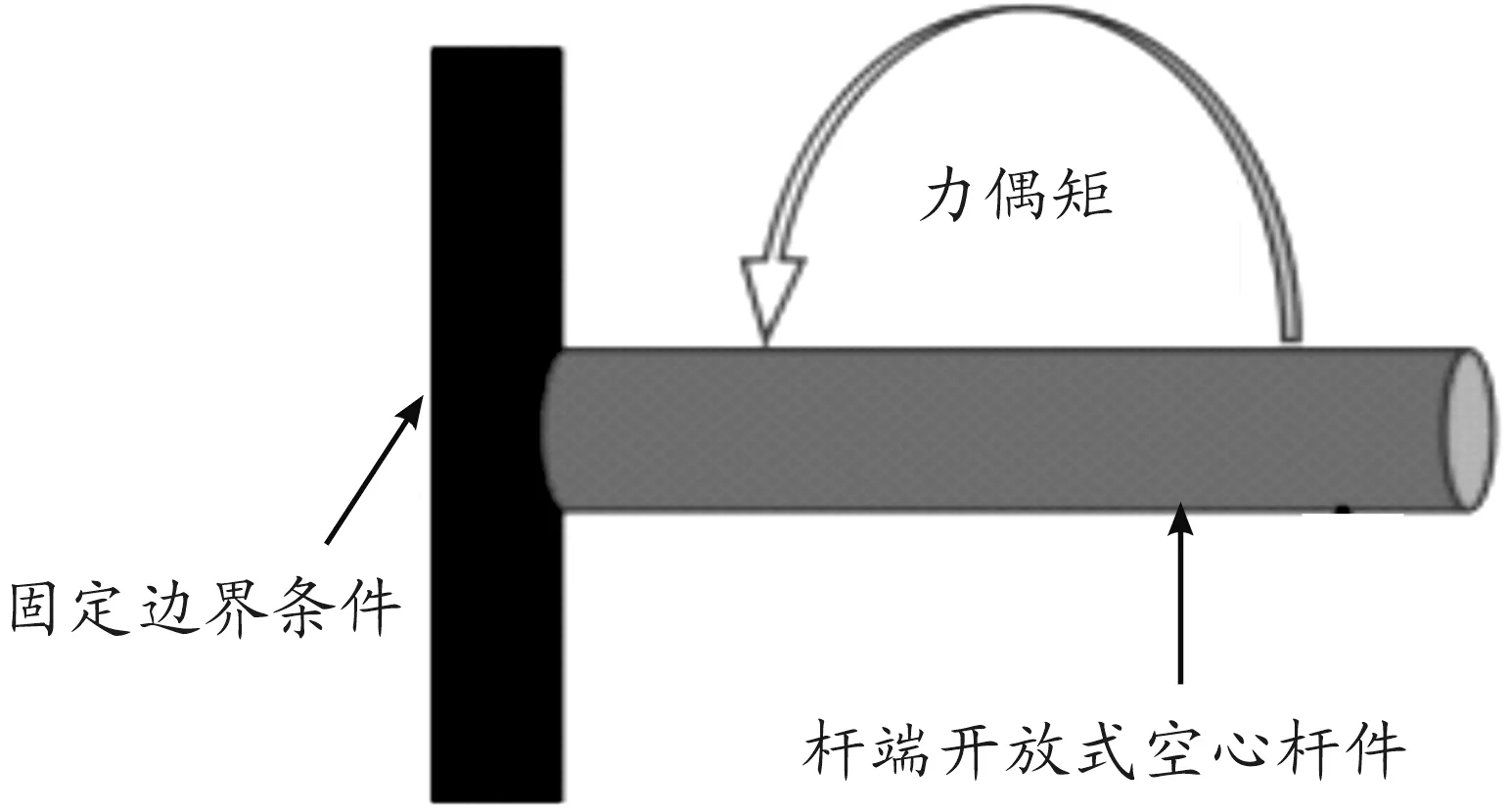

扭转刚度主要考虑车架在扭转变形下对车轮接地性能的影响。模拟赛车在不平路面上或跳跃时候,车架承受由悬架传递的垂直载荷,从而发生扭转形变,借以评价车轮外倾角的变化。扭转刚度计算力学简化模型如图3所示,车架扭转刚度计算公式为

(1)

式中:F为支反力;L为前悬两硬点的距离也就是施力点的距离; ΔA与ΔB分别为两硬点的位移。

图3 扭转刚度计算力学简化模型

车架在承受悬架传递的作用力时对车轮外倾角单独产生了扭转角,所以其计算数据由车轮外倾角得到。根据悬架950 N·m/(°)的侧倾刚度,以及60%的实际理论比,确定扭转刚度目标为 2 000 N·m/(°),质量控制在29 kg以内。

利用ANSYS Workbench中静力学模块建立有限元模型对其进行分析,在结构上增加图2中的6个位置的杆件来提高扭转刚度。在尺寸方面,以管件的管径和壁厚为设计变量,对上述杆件进行尺寸优化,提高车架扭转刚度,并获得最优尺寸设置。根据实际条件设定杆件选择(即变量范围):管径从大到小为25.4、20、18、16和12 mm 5种,壁厚方面25.4管径的杆件有2.4、1.6、1.25、1.2 mm 4种,其余管径有0.8、1.0、1.2、1.6 mm 4种。所有管件属性设置相同,材料属性见表1。通过在扭转仿真分析中对不同位置的杆件改变设计变量得出分析结果,其中注意悬架硬点最大变形量在可控范围。

表1 车架材料的属性及参数

3.2 尺寸优化结果分析

对比各种杆件不同尺寸下对扭转刚度与质量的影响,控制车架整体质量在29 kg内,刚度高于 2 000 N·m/(°),突出单位质量扭转刚度,最终得出杆件优化结果,见表2。

表2 尺寸优化结果 mm

最终车架扭转分析结果为扭转刚度为 2 415.2 N·m/(°),质量为27.2 kg,单位质量扭转刚度达到88.7 N·m/((°)·kg),车架扭转工况分析结果见图4、5。车架扭转刚度和质量都满足设计要求,其中扭转刚度较原车提升9.1%,质量下降1.2 kg,轻量化效果显著。

车架最终杆件布置与尺寸选择见图6。

4 车架结构稳定性校核

在确定了车架的最终形式后,需要通过有限元对结构进行稳定性校核,以保证安全可靠。稳定性校核主要包括2个部分:工况校核与模态分析。

图4 扭转工况应力云图

图5 扭转工况应变云图

图6 车架最终结构及杆件尺寸

4.1 工况分析

车架除了考虑扭转刚度外,还需要考虑车架在不同工况下的强度和形变情况是否满足设计要求,主要考虑匀速工况、弯曲工况、最大加速度工况以及最大减速度工况。

从工况分析结果(图7~10)可以看出:车架的强度基本满足设计要求,但变形最大位置都在座舱底部杆件,此杆件承受驾驶员的质量,导致变形较大。在该位置布置14 mm×1 mm的4 130钢管,并考虑在加工后期在横向上用碳纤维夹层做加固处理,以保证安全。

图7 弯曲工况应变云图

图8 最大加速度工况应变云图

图10 匀速过弯工况应变云图

4.2 模态分析

模态分析是系统辨别方法在工程领域的运用体现,主要用于确定系统的模态参数 (固有频率、振型、阻尼等),是结构动力学分析的基础[7]。车架的动态刚度指标主要是模态刚度,通过模态分析可以获取结构的模态频率和模态振型。赛车在赛道行驶,由于路面不平和发送机的振动会对车架产生激励,若激振频率与车架的某一固有频率相一致,则会出现共振现象,可能影响赛车的机械性能甚至破坏车架结构。因此,有必要分析车架固有频率和振型,对车架的结构设计进行验证。

模态分析有2种分析形式,即自由模态和约束模态。这里采用自由模态在ANSYS软件中分析车架,不加任何约束载荷。车架的自由模态分析是通过在ANSYS中建立有限元模型进行的。分析自由模态时不加约束,并且对网格的基本要求是整体均匀性[8],所以采用默认的Block-lanczos模态提取方法,自动画网格。由于前6阶模态为刚体模态,其值接近0,不对其进行分析。对提取后6阶模态进行分析,即频率为15~130 Hz。为提高可靠性,对车架实体进行锤击法试验,模态分析结果如图11所示。

图11 模态分析结果

将软件分析模拟数值与试验数值进行对比。考虑到加工误差、材料使用等实际情况,发现相对误差在合理范围内,验证了模型的合理性。具体数据见表3、4。图12为1~6阶模态振型。

表3 车架模态分析振动频率

表4 车架模态分析振型

图12 车架自由模态振型图

自由模态分析结果表明:车架自第7阶固有频率56.273 Hz起避开了赛车规定赛道路面激振频率0.5~25 Hz[9],高于非簧载质量的固有频率6~15 Hz。此外发动机安装在车架上会产生较大的振动,产生的激振频率会随转速变化。发动机产生的激振频率计算公式为[10]

(2)

式中:n为发动机转速;M为发动机缸数;G为发动机冲程数。由于使用的发动机是雅马哈R6,四缸机四冲程,怠速在 1 000 r/min,所以计算得到发动机怠速频率为33 Hz,各阶频率都避开了发动机常用频率,避免了共振,保证了车架的结构稳定性。

5 结论

以江苏大学方程式赛车车架结构设计为研究对象,基于车架扭转刚度和质量的设计目标,结合拓扑分析和尺寸优化2种手段进行车架结构优化和轻量化研究。通过Hypermesh软件对车架结构进行拓扑分析,大大减少了布置杆件数量,并且载荷传递更加合理。之后通过ANSYS扭转刚度分析,对杆件进行尺寸优化,获得最优的杆件尺寸设置,减轻了车架质量,实现了轻量化目标。车架最终结构扭转刚度为 2 415.2 N·m/(°),质量为27.2 kg,单位质量扭转刚度达到88.7 N·m/((°)·kg),相比原车扭转刚度提升9.2%,质量下降1.2 kg,轻量化效果显著,满足设计要求。最后对车架进行弯曲、最大加速度、最大减速度和匀速过弯4种工况分析,校核车架部分杆件强度性能。除此之外,对车架结构还进行自由模态软件分析与实车试验,得出6阶频率与振型。与各种激励进行对比,有效避免了共振现象,保证了结构的振动安全性。该研究成果表明:车架轻量化是车架设计不懈追求的目标,而采用拓扑分析与尺寸优化相结合的研究方法,以结构刚度和强度为约束条件,以有限元分析与实车试验为辅助工具的设计思路运用在车架的轻量化研究中会产生较好的效果。

[1] 乔军奎.中国大学生方程式汽车大赛[J].汽车工程学报,2012,2(2):146.

[2] 赵文娟.赛车车架结构设计及其轻量化研究[D].秦皇岛:燕山大学,2009.

[3] 周永光,阳林,吴发亮,等.FSAE赛车车架结构优化和轻量化[ J ].广州:广东工业大学,2012.

[4] 吴发亮,阳林,邓仲卿,等.FSAE赛车运动的现状与发展趋势分析[J].农业装备与车辆工程,2013,51(3):53-56.

[5] 中国大学生方程式汽车大赛规则委员会.中国大学生方程式汽车大赛规则[M].北京:[出版者不详],2013.

[6] 赵明皥,王成明.汽车轻量化技术的应用及发展趋势[C]// 河南省汽车工程学会第七届科研学术研讨会论文集.郑州:河南省汽车工程学会,2009:1-4.

[7] 张力.模态分析与实验[M].北京:清华大学出版社,2011:132-133.

[8] HERMAN Van der A,LUC Hermans.Structural model identification from real operating conditions[J].Sound and Vibration,1999,33:54-59.

[9] 余志生.汽车理论[M].5版.北京:机械工业出版社,2009.

[10] 刘志勇.摩托车车架有限元模型及其动态特性分析[D].重庆:重庆大学,2003.

(责任编辑林 芳)

ResearchonLightweightofFSAEFrameDesignCombinedtheTopologyAnalysiswiththeSizeOptimization

LIN Ziyan, WANG Shaohua, HU Nannan, XU Chang

(Automotive and Traffic Engineering College, Jiangsu University, Zhenjiang 212013, China)

This paper focuses on the design of FSAE (car) frame of Jiangsu University. Firstly, based on the competition rules, the frame mian structure is determined and its topological optimization is analyzed by Hypermesh, and the typical rods fittings are reasonably arranged. Secondly, a 3D model is built in CATIA, and the size optimization is conducted in ANSYS using torsional rigidity as evaluation standard and setting member dimensions as design variables. The result shows that the torsional stiffness of frame are strengthened and the overall weight gets decreased. The final frame torsional stiffness reaches 2 415.2 N·m/(°) and mass 27.2 kg, which meets the requirements of structural design and lightweight. At last, 4 kinds of working condition analysis and modal analysis of frame structure are carried out to make sure the safety and reliability.

FSAE car; design of frame; topological analysis; size optimization; lightweight design

2017-04-29

林子晏(1996—),男,主要从事结构设计与CAE静力学分析研究,E-mail: 1248937794@qq.com; 汪少华(1976—),男,博士,副教授,主要从事车辆动态性能仿真和控制研究,E-mail: 13514462@qq.com。

林子晏,汪少华,胡楠楠,等.拓扑分析与尺寸优化相结合的FSAE车架轻量化设计研究[J].重庆理工大学学报(自然科学),2017(11):46-52.

formatLIN Ziyan,WANG Shaohua,HU Nannan,et al.Research on Lightweight of FSAE Frame Design Combined the Topology Analysis with the Size Optimization[J].Journal of Chongqing University of Technology(Natural Science),2017(11):46-52.

10.3969/j.issn.1674-8425(z).2017.11.007

U469.6;U463.32

A

1674-8425(2017)11-0046-07