纯镧稀土镁包芯线在球铁生产中的应用

2017-12-05闫启栋李建锋李军伟

闫启栋,李建锋,李军伟

(禹州恒利来合金有限责任公司,河南禹州 46l670)

纯镧稀土镁包芯线在球铁生产中的应用

闫启栋,李建锋,李军伟

(禹州恒利来合金有限责任公司,河南禹州 46l670)

介绍了纯镧稀土镁球化包芯线在球墨铸铁喂丝球化处理工艺中的应用,其应用可以提高球化率,增加石墨球数和提高球墨铸铁件内在质量。

纯镧稀土;包芯线;使用效果

球墨铸铁具有优良的强韧性、抗疲劳性和耐磨性,并且其密度比钢小l0%,因此以球铁代钢,即可减重l0%,使汽车和各种机械轻量化。近年来伴随着灰铸铁和铸钢产量下降,球铁产量仍有增长。据中铸协统计,20l5年国内球铁铸件产量由20l4年的l 240万t增加到l 260万t,增长1.6%.我国《十三五规划》中要求乘用车平均燃料消耗要由20l5年的百公里6.9 L降至2020年的5.0 L(节油率将达到27.5%;到2020年我国每辆汽车减重率要到l6.5~22%),所以铸造生产自动化、铸件轻量化、高成品率、低成本、绿色环保将成为铸造及其相关产业发展的新常态[l]。

因此,对球铁件综合性能的要求会越来越高。要保证球铁铸件能够达到高强度高韧性的材质要求,就要保证铸件金相组织稳定合格,多而细的石墨球和高的球化率是评价球墨铸铁凝固品质的重要参数,特别是球化率的提高对于疲劳强度的影响很大。

球墨铸铁球化处理用的球化剂,除了厚大断面铸件用的钇基重稀土镁球化剂外,最常用的球化剂是以铈元素为主的混合轻稀土(主要含Ce、La、Pr、Nd等)镁球化剂,这种球化剂在使用过程中经常存在爆发快、白口倾向大、易产生缩松缺陷、厚断面易出现碎块状石墨等问题。

随着科学技术和新材料的发展,稀土元素的提取费用降低,价格下降,稀土资源也得到有效利用,人们发现在处理方法相同的情况下,相对于铈元素为主的混合稀土镁球化剂,纯镧稀土镁球化剂处理的球墨铸铁凝固时,石墨球数能增加2~3倍,大幅增加铁素体量,明显降低白口倾向,有效消除铸件缩松、畸形石墨的产生[2]。因此,对那些采取各种铸造工艺手段,依然出现硬度高韧性低的球铁铸件,采用纯镧稀土镁球化剂,对提高铸件综合性能是非常有意义的。

l 镧和铈对球铁铁水质量影响的比较

La元素与S、O形成化合物的生成自由能比Ce元素与S、O形成化合物的生成自由能负值大,所以La与S、O的亲和力更强,减少了球化剂中镁的烧损和反应,有利于球化作用的稳定;同样含量的La、Ce球化剂,La球化剂处理的铁液绝对与相对过冷度低,分别为3℃与0℃,含Ce球化剂处理为8℃与3℃,而热分析中的绝对与相对过冷度大,则白口倾向大,缩松大。相反则小[2]。

La的氧硫反应产物与含石墨的失配度为1.2%,而Ce的为2.9%[4],镧球化剂处理的铁水异质核心相应更多,生成的石墨球更多更细,球数的增加使铸件早期凝固的体积分数加大,晶粒周界区偏析程度减轻,晶间的残余液体减少,提前结束共晶凝固,从而防止碳化物产生。

石墨球数增多变小,促使共晶晶粒轮廓更接近于球状,从而减小共晶团界面的粗糙程度,有利于补缩液态的流动,减少铸件的晶间显微缩松倾向。

石墨球数增多,使球间距变小,缩短碳的扩散距离,加速γ→F+G转化,增加铁素体,更易获得铸态铁素体球铁。对于ADI铸件,可缩短其退火时间,明显减少白亮区面积[5]。

La比Ce的沸点高,在l 480℃左右球化处理时对铁水翻滚作用较弱,反应相对平稳。

La与Ce相比,较小的La残余量即可起到中和反球化元素的有害作用,稀土偏析倾向减少,减少畸形石墨的产生。

随着感应电炉的广泛使用、原材料的净化、原铁液含硫量降低、铁液中干扰元素减少,稀土含量也应相应降低,过量残余稀土含量会影响石墨球的圆整度并促使碎块状石墨的生成,同时高的稀土残余加重成分偏析,白口倾向增加,这一点对要求疲劳强度和韧性的球墨铸铁件来说尤为重要。

根据镧和铈的以上特点,恒利来合金公司开发了纯镧稀土镁包芯线,代替铈混合稀土镁球化包芯线进行了喂丝球化工艺上的试验。

2 纯镧稀土球化包芯线喂丝球化处理工艺

试验产品如图l所示法兰件,产品牌号为QT450-l2.

图l 法兰铸件

试验方案:

l)同一炉铁水,不同包次更换两种包芯线,对球化率进行比较;

2)两班次分别使用两种球化丝,整班次加入量进行比较。

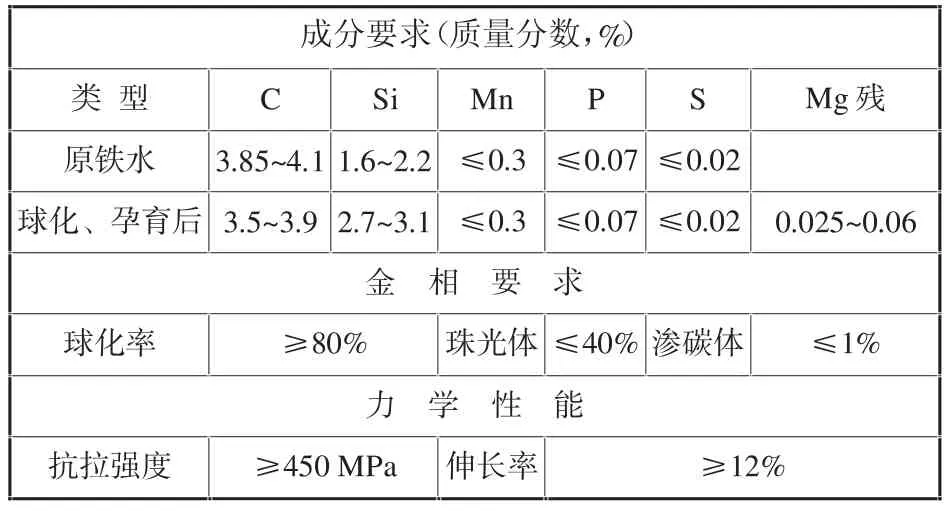

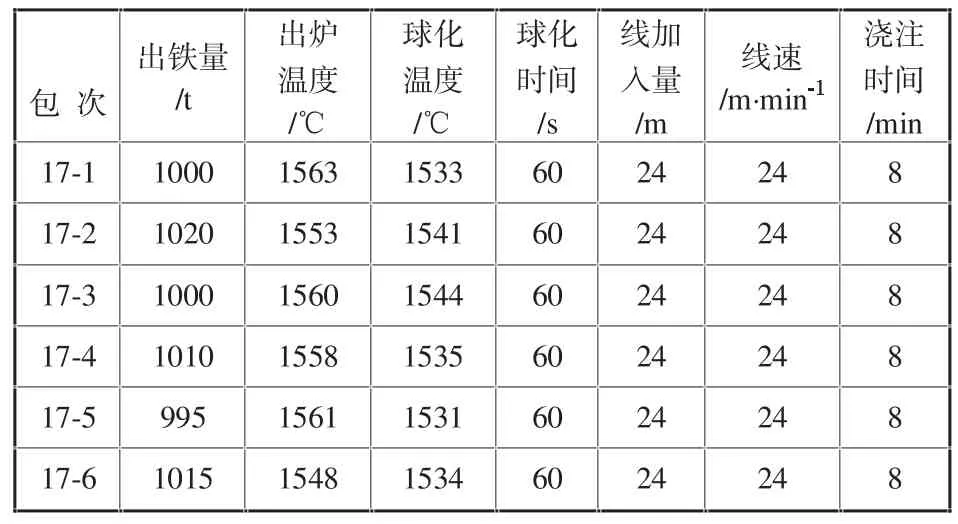

实验过程记录:铁水处理工艺流程:l5 t热风冲天炉熔化铁水—炉前脱硫—3 t中频炉—根据原铁水成分在球化前加3 mm~8 mm硅粒调整含硅量,在浇注包内加入粒度为lmm~3 mm的硅钡钙孕育剂,加入质量分数0.45%—单丝喂丝处理1.5t铁水/次,处理包铁水高径比为=1.3:l,开始球化处理温度≥l 540℃—无箱垂直造型,转包浇注,浇注时间6min~8min.产品的化学成分、金相组织和力学性能要求见表1.

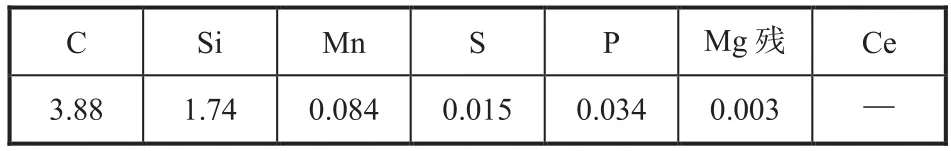

冲天炉配料:生铁l 450 kg,回炉料l 980 kg,废钢l00 kg.原铁水化学成分见表2.

分别用铈稀土镁包芯线和镧稀土镁包芯线试验3包(其中:铈稀土镁包芯线处理试样编号l7-l、l7-2、l7-3;镧稀土镁包芯线处理试样编号l7-4、l7-5、l7-6).喂丝球化处理工艺参数见表3.

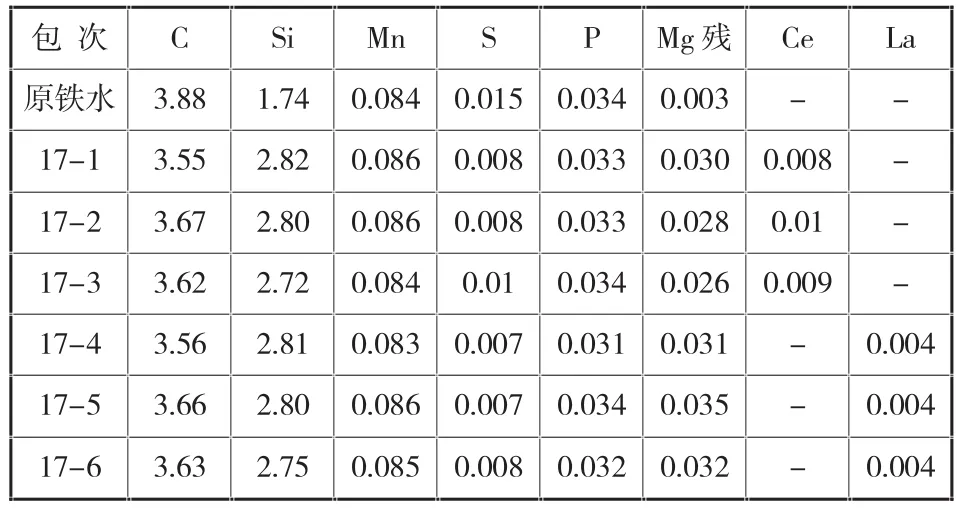

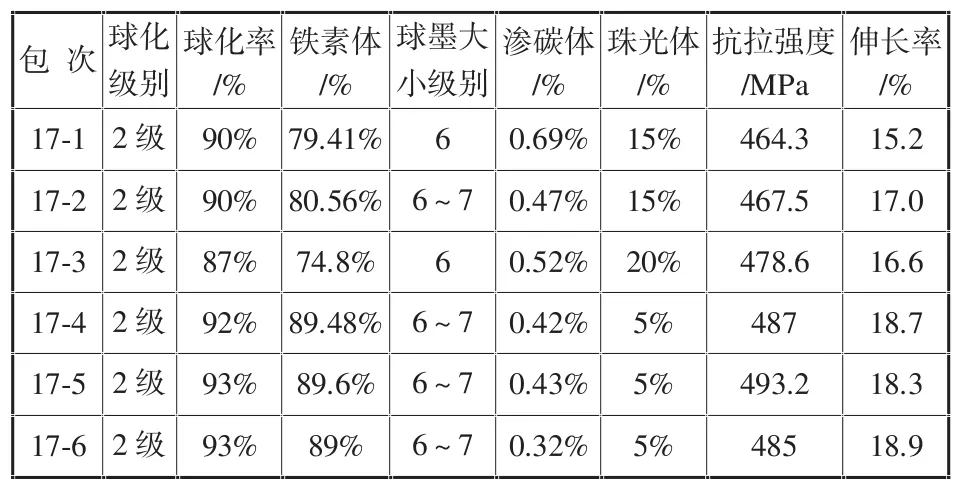

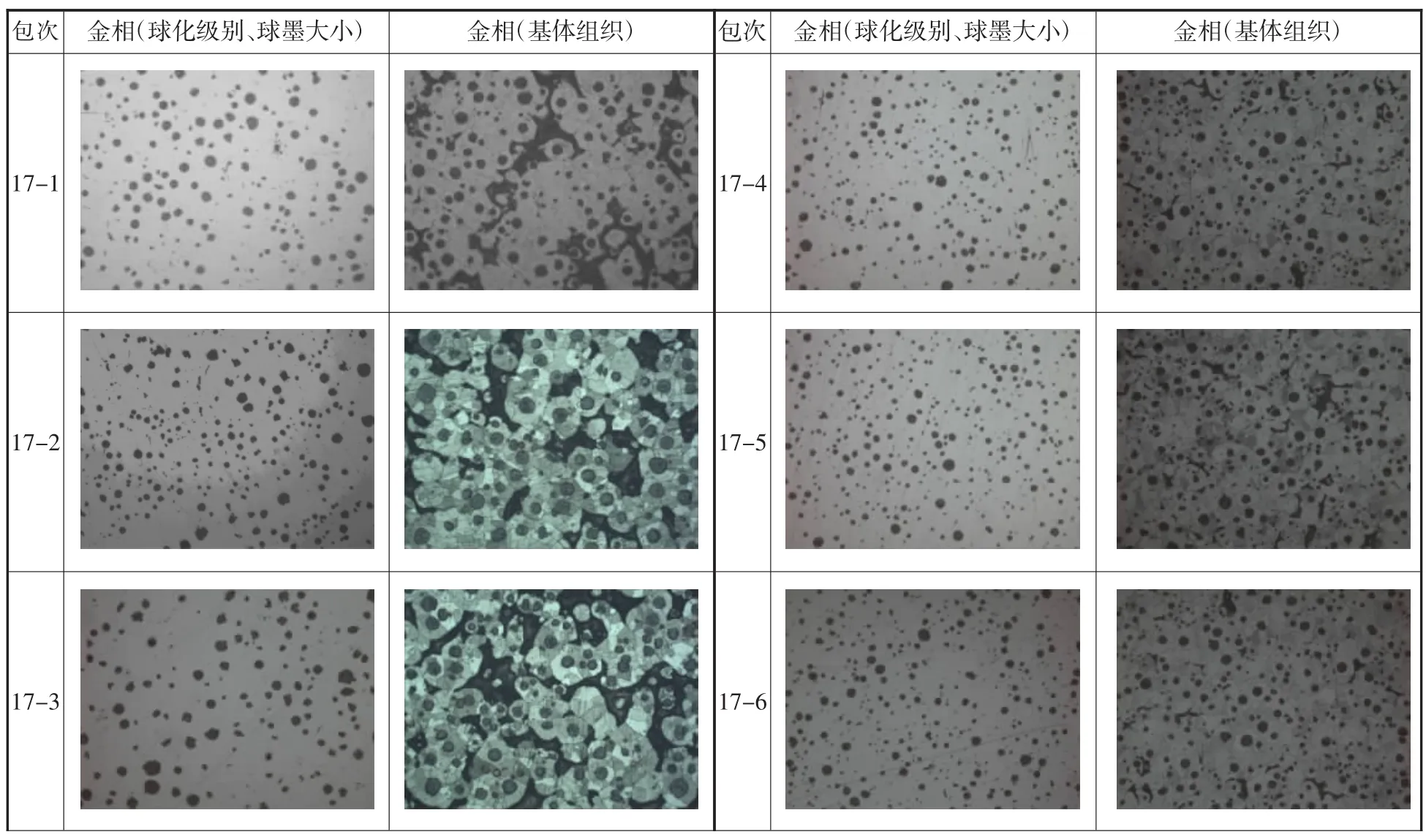

喂丝球化处理后球铁的化学成分、金相组织及力学性能见表4和表5.金相组织图见表6.

表l 产品化学成分、金相组织、力学性能要求

表2 原铁水化学成分(质量分数,%)

表3 喂丝球化处理工艺参数

表4 试验包芯线处理后球铁的化学成分(质量分数,%)

表5 试验包芯线处理后球铁的金相组织及力学性能

表6 试验包芯线处理后球铁的金相照片(×l00)

3 分析

从表5可以看出用镧稀土镁包芯线处理后的球铁试样l7-4、l7-5、l7-6球化率比用铈稀土镁包芯线处理后的球铁试样l7-l、l7-2、l7-3明显提高,铁素体质量分数也有明显提高,力学性能也有明显提高。

4 结论

喂丝球化处理工艺中使用镧稀土镁包芯线代替铈稀土镁包芯线,能提高球化率、增加铁素体量和提高抗拉强度、伸长率等力学性能。

[l]范琦.现代工业革命中的汽车铸造业[C]//铸协汽车分会宝鸡年会报告,20l6.

[2]T·斯卡兰德.La、Ce对球铁球化率白口和缩松倾向的影响[J].现代铸铁,2006(6):l2-l8.

[3]王会群,胡利民.利用“喂线法”处理离心复合轧辊芯部球墨铸铁水[J].铸造设备与工艺,20l0(06):38-40.

[4]周继扬.铸铁彩色金相学[M].北京:机械工业出版,2002.

[5]李克锐,曾艺成,张忠仇.球墨铸铁生产技术的新进展[C]//河南铸锻年会论文,20l4.

[6]【日】鹿取一男 ,等.铸造工学[M].北京:机械工业出版社,l983.

[7]庞凤荣.用于球墨铸铁生产的冲入法、喂丝法要点[C]//河南铸锻年会论文,20l4.

[8]闫启栋.球化包芯线的生产及使用控制要点[J].铸造设备与工艺,20l6(06):47-50

TG255

A

l674-6694(20l7)05-0024-04

20l7-06-l0

闫启栋(l972-),男,工程师,主要从事球化剂、孕育剂等铸造材料的研究与应用技术工作。

l0.l6666/j.cnki.issnl004-6l78.20l7.05.006