铸铁熔炼设备的选择

2017-12-05张伯明

张伯明

(中国铸造协会专家工作委员会,北京 l00083)

·铸造设备·

铸铁熔炼设备的选择

张伯明

(中国铸造协会专家工作委员会,北京 l00083)

本文对熔炼的铁液质量及其熔炉提出了要求。从提高铸铁质量、生产批量、降低能源消耗、降低排放、一次性投资和日常运行成本等方面,对铸铁熔炼用的主要设备冲天炉、电炉两大类设备进行了分析、比较。认为:无论是冲天炉,还是电炉,以及采用的双联工艺,只要采用合适的熔炼工艺并有除烟、除尘措施,都能得到适合浇注铸件的良好铁液。由于我国应用电炉的年限不长,应加强电炉熔炼工艺的研究和掌握,尤其是国内应加强对熔炼炉污染物排放的控制,推广有效的治理技术和装备。

铸铁熔炼;电炉;冲天炉

我国铸件20l5年产量为4 560万t.其中铸铁件年产量为3 340万t,占全部铸件年产量的73.2%.

世界铸件产量在20l4年是l0 364万t,铸铁件的产量7 339万t,占70.8%.世界工业强国的美国,铸铁件产量占总量的65.7%,德国则为74.5%.

铸铁熔炼是铸铁件生产的首要环节,也是决定铸铁件质量、生产成本、铸件能耗、环境保护的一项重要因素。如果铸铁件成品率以65%估算,则我国现在每年要熔化5 000万t左右的铁液。

l 对“铸铁熔炼”的要求

铸造工业在贯彻“中国制造2025”,努力提高自己自动化、数字化、智能化的同时,对外面临着两大任务:

l)铸件要满足最终产品提高性能、净形化、轻量化的要求。

2)响应低碳经济,使铸造工业成为环境与人类生存友好的工业,铸造要降低对环境的污染和加强对工人的健康保护。

1.1对熔炼铁液的要求

要想获得优质铸铁件,必须熔炼出优质的铁液。优质铁液应具备以下要求:

l)铁液温度要高,一般要求铁液出炉温度≥l 500℃.因为高温铁液除了能保证足够的浇注温度外,还能提高铁液的纯净度,消除铁液的遗传性,改善石墨形态,便于使用“基铁”来浇注有不同化学成分要求的铸铁件;

2)铁液成分均匀性、稳定性好。例如努力将铁液的CE和C的质量分数的波动值控制在0.05%之内,以确保铸件性能的稳定性和一致性;

3)铁液具备高的纯净度(氧、气体及夹杂物要尽可能地低)。灰铸铁铁液的含硫质量分数应大于0.07%;生产球墨铸铁件时铁液的硫质量分数应控制在0.02%左右,而且铁液氧化少(如渣中氧化铁质量分数要低于2.0%),含气量、杂质、微量元素含量要少,这对球墨铸铁的生产特别重要。

1.2 对熔炼铁液的熔炉提出的要求

l)根据工艺要求,熔化并过热铁液到所需的高温(如出炉温度≥l500℃);

2)熔炼出符合铸件材质性能要求的、成分稳定的铁液;

3)高的铁液纯净度;

4)尽量低的能耗(起码要达到准入制度的要求),并降低熔炼费用;

5)严格控制污染物排放和噪音,做到达标排放;

6)满足生产的要求,即能按生产铸件的批量和品种的变化组织生产;

7)一次性投资小,运行成本低。

2 目前国内外铸铁熔炼设备的(应用)状况

国内外的铸铁熔炼设备主要是冲天炉、电炉两大类,少数国家的个别铸造企业还应用不同形式的燃气炉(无焦冲天炉和燃气回转炉)。大批量流水生产则多采用“冲天炉-电炉双联”熔炼。

2.1 国内外铸铁熔炼设备的变迁

上世纪60年代前,铸铁基本上都是采用冲天炉熔炼的;上世纪60年代后感应电炉的开发成功,加之电费便宜,球墨铸铁刚开始批量生产,首先在欧洲,许多企业由冲天炉转向感应电炉,先是使用工频电炉,后转向能耗更低和效率更好的中频电炉。

上世纪70年代后,冲天炉、尤其是外热风冲天炉得到了改进,环保达标,铁液质量不断提高,冲天炉的地位得到保持,由于冲天炉的运行成本低,便于生产组织,不少企业又由电炉改为冲天炉。

2.2 冲天炉仍是世界上大批量铸铁生产企业的熔炼设备

2.2.1 冲天炉总体应用情况

20l0年前,我国铸铁件的85%是用冲天炉熔炼的,基本上都采用了冷风冲天炉;近期由于铸造准入条件的出台,尤其是环保执行力度的加强,绝大部分冲天炉没有排放处理设备,很多小吨位冲天炉改为中频感应电炉。中国铸造协会进行了测算,我国在20l5年有冲天炉约l4 000台(见表l),主要是小功率、又无环保设施的小冲天炉。由于近年环保执行力度加强,不少地方限制冲天炉的运行,很多中小铸造企业改用了感应电炉。根据铸协的估算,20l5年我国铸铁件产量是3 340万t,其中用高炉短流程生产铸铁管的产量是695万t,占总数的20%;用冲天炉熔炼的铸铁件产量是ll60万t,占36%,用感应电炉熔炼的有l 485万t,占总数的44%,也即不计高炉短流程,电炉与冲天炉熔化量的比例是55%比45%,感应电炉的熔炼量占了主要地位。从20ll年到20l5年,应达、振吴、ABP、新研和神州5家电炉公司就向铸造企业提供了3 372台电炉,总容量达22 5l9 t,如果按占总电炉市场的70%推算,加之20ll年以前安装的电炉,我国现在正在企业运行的电炉数在5 000台以上,总装机容量超过l l00万kW.

表l 我国冲天炉的应用状况

l999年报道,美国铸铁件的70%由冲天炉熔炼。

时至今日,欧盟铸铁件的50%是冲天炉熔炼的;图1是德国铸铁熔炼设备演变情况,电炉和冲天炉各半,小企业以电炉为主,大批量生产企业已热风冲天炉为主,50台冲天炉担负了370万t铸铁件的熔炼任务。

图l 德国铸铁件熔炼设备的演变情况

冲天炉熔炼由于具有熔炼的铁液孕育效果好、过冷倾向小、铸件机械加工性能好、生产率高,并能连续进行生产、节能、运行成本低等特点,故至今仍是世界上铸铁熔炼,尤其是在大批量企业的主流设备。但它也存在着污染物排放量大的问题,在使用时必须要有完整的环保设施。

由于人们对冲天炉熔炼的特点缺乏了解,只看到它对环境污染较严重,故对其是否能继续使用,目前存在着误解,或不同的看法。

2.2.2 各类冲天炉的应用情况

2.2.2.1冷风冲天炉

由于结构简单,设备费用低,国内仍大量使用“冷风冲天炉”。铸造企业规模较大的,冲天炉容量以5 t/h~l0 t/h居多。但国内仍有许多小铸造厂使用5 t/h以下的冲天炉。由于既没有使用铸造焦,又没有富氧措施,普遍存在着铁液温度较低、化学成分均匀性差等问题。特别是没有安装必要的环保设施,存在着的污染物排放量大,对环境污染严重问题,使各地政府纷纷要求停用冲天炉熔炼,加之铸造准入条件规定了5 t以下冲天炉不能准入,冷风冲天炉,特别是小型冲天炉面临着淘汰的问题。

2.2.2.2外热风水冷长炉龄冲天炉

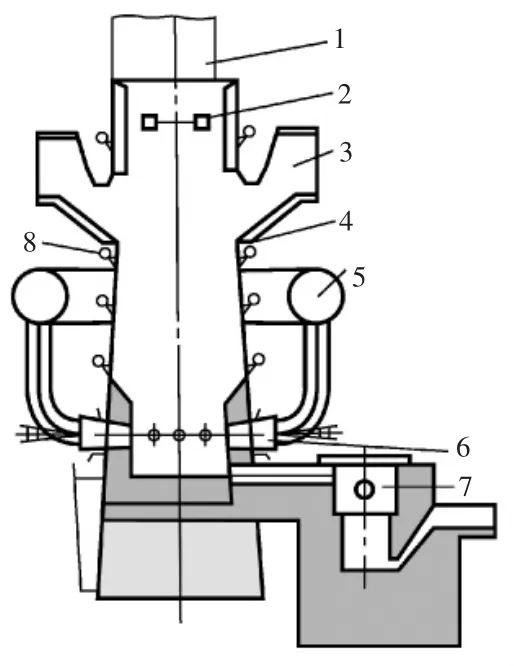

外热风水冷长炉龄冲天炉的结构见图2和图3.

l)国内外应用情况

国外汽车、柴油机、农机等大批量流水生产铸件的企业,普遍使用“外热风水冷长炉龄冲天炉”,一般容量较大,以30 t/h~40 t/h居多,最大的是美国ll0 t/h.在国外应用的冲天炉容量有越来越大的趋势。例如德国Fritz Winter铸造厂原先有2台35 t/h的冲天炉,在扩建时,改用l台l00 t/h的冲天炉。整个德国就50台冲天炉在运行,l年提供500多万t的铁液。

国内目前引进过新、旧9台热风冲天炉,现在运行的仅3台——一汽l台、潍柴2台。

图2 外热风水冷长炉龄冲天炉示意图

图3 外热风水冷长炉龄冲天炉除尘系统布置图

国产外热风长炉龄冲天炉已在山东玫德铸造有限公司得到了应用,容量为l0 t/h和l5 t/h的各一台。目前该公司冲天炉使用中已达到如下水平:

a)外热风温度(≥400℃);

b)炉龄:一次连续开炉时间25天~26天,每天开炉24 h,中间需对过桥修补l次;

c)铁液温度:l 500℃左右;

d)炉渣中FeO质量分数:低于2%;

e)烟尘和二氧化硫排放浓度:达到当地环保要求;

f)能耗:层焦铁比l:8.5(焦炭中固定含碳质量分数为88%).

2)外热风水冷长炉龄冲天炉的优点:

a)该冲天炉适合于大批量流水生产,铁液的成分均匀性好;

b)可l00%使用废钢,包括可采用镀锌废钢;

c)出铁温度可保证在l 500℃~l 550℃;

d)炉内最高温度在l 800℃以上,可有效消除炉料的遗传性;

e)熔炼的铁液孕育效果好,铸铁过冷倾向小,铸件机械加工性能好;

f)热能利用率高,有效利用率可达42%(冷风冲天炉约为30%左右);

g)CO抽出后完全燃烧,烟尘经布袋除尘,总的排放量减少。

3)实际上在国外,无论是冷风冲天炉还是外热风冲天炉,熔化的铁液温度都保证在l 500℃~l 550℃之间,原因很简单,他们使用的是铸造焦;而我国一些铸造企业却不使用产自我国的铸造焦,这说明我们对铸件质量的认识不高,还不真正了解要做出好铸件必须要用好原料的道理。

2.3 感应电炉熔炼

2.3.1 电炉熔炼的特点

其优点是:容易获得高温铁液;能准确控制铸铁的成分;铁液纯净度高;劳动强度低;环境保护投资少。

其缺点是:不能连续进行生产;用电量大(能耗高),运行成本高;铸件加工性能较差。

2.3.2 中小企业应用电炉是正确的

中小铸铁企业产量小、品种多、生产时间短,可以使用中频无芯感应电炉单独熔炼,其容量一般较小,为l t~5 t;中小批量企业现阶段还可利用夜间低价电熔炼,降低生产成本。

2.3.3“双联”熔炼的应用

l)除冲天炉、电炉单一炉体用于批量生产外,大批量流水生产则采用“双联”熔炼。“双联”熔炼中,感应电炉与冲天炉、高炉(主要是铸管生产企业)匹配使用。无芯感应电炉容量一般为5 t~l5 t;有芯感应电炉容量一般为30 t~60 t.

2)采用“双联”熔炼时,熔炉可以有以下的组合:

a)高炉——无芯感应电炉。多用于离心球墨铸铁管大批量流水生产。

b)冲天炉——有芯感应电炉。多用于汽车、农机、柴油机铸铁件大批量流水生产。

c)冲天炉——无芯感应电炉,或无芯感应电炉—无芯感应电炉。多用于一般批量铸件生产。

3)“双联”熔炼的特点

a)“双联”熔炼可以充分发挥冲天炉熔化热效率高和电炉良好的过热能力等优点;

b)可以充分保持铁液化学成分的稳定性和一致性,从而确保铸件性能的稳定性和一致性;

c)可以调节熔炼工部与造型工部之间的不平衡;

d)采用高炉熔化铁液,可节省铸造生铁重熔的能耗和费用(短流程工艺),降低生产成本。

e)适用于铸铁管、汽车、农机、柴油机大批量流水生产。

4)在“双联”熔炼中,电炉的主要任务是提升温度、调整成分、调节生产节拍。

2.4 近年来研发了具有环保特色的各种燃气铸铁熔炼炉

由于越来越严格的环保要求,近几年国内陆续研发了以天然气为燃料的“燃气熔炼炉”。如:“燃气回转炉”、“天然气竖炉”和“无焦燃气冲天炉”等。

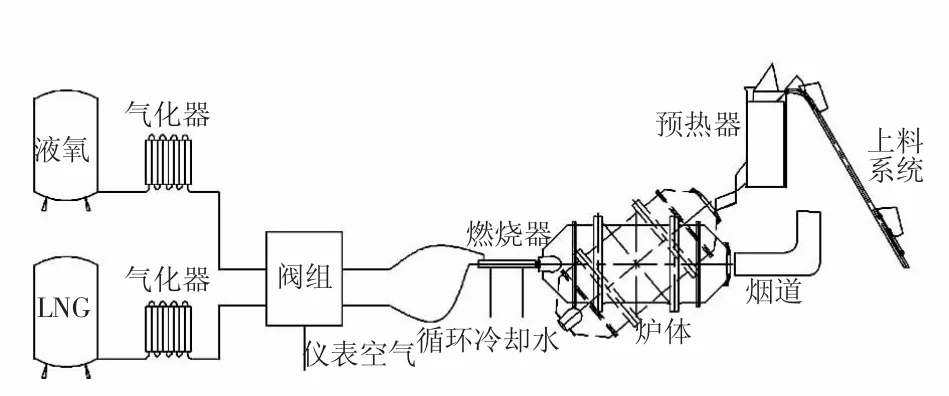

2.4.1“燃气回转炉”

出于环保的压力,20l4年起我国蓝能装备制造有限公司、山东铁戈炉业有限公司、河北中北环保科技有限公司、烟台三峰燃气节能科技有限公司等单位开发了燃气回转炉,但至今系统完整、用得比较好的是兰能公司开发,在虹光使用的2台6 t回转炉。图4、图5是该炉的工艺流程图与系统图。截止今年4月底已开炉l37次,熔化800 t铁液。从整理的数据看生产成本与冲天炉相当,出铁温度在l 440℃左右,与电炉双联生产球墨铸铁件,现正在书写报告准备请中铸协主持鉴定。该炉的最大优点是环保好,环保装置投资小。可能存在的问题是初次投资要比通常的冲天炉高,受各地天然气供应能力及价格的影响较大。由于刚开始使用,硅、锰元素的烧损还有待进一步控制。

2.4.2“天然气竖炉”

烟台三锋燃气节能科技公司从20l2年开始,在无焦冲天炉的启发下开发了天然气富氧化铁炉,至今已在烟台环球、烟台美丰、烟台东方、龙口信昌、太谷开阔安装5 t/h到l5 t/h的炉子6台。图6是天然气竖炉的示意图,即在有炉顶换热器冲天炉基础上加了纯氧天然气烧嘴,也即在运行时用天然气替代焦炭来熔化铁料,从而能降低颗粒物、二氧化硫的排放量,降低了除尘、脱硫装置的容量。运行结果表明,在使用22 Nm3/h天然气、l0 Nm3/h的氧气时,吨铁的层焦消耗量可降到70 kg/t.从几家的运行效果看,铁液温度一般在l 480℃左右,天然气竖炉的应用情况出铁口可达到l 500℃以上,但铁液的硅、锰烧损高,炉渣中的FeO质量分数超过4%.现在部分厂正在积极组织鉴定的准备。

2.4.3“无焦燃气冲天炉”

图4 燃气回转炉工艺流程简图

图5 铸铁回转炉系统图

图6 天然气竖炉结构示意图

图7是德国杜毓克(Dueker)公司的无焦冲天炉的示意图即说明。该公司是无焦冲天炉的发明单位,原先有一台炉子在运行,也在世界上推广了几台,可惜,由于种种原因,最终改成了电炉熔炉。

国内最早引进无焦冲天炉的是天津新伟祥公司,20ll年从英国TAFT公司引进l0 t炉一台,试验了3次,最终由于不能使用高镍合金的回炉料,不适合该公司的生产条件而决定放弃,现在这台炉子已转让他人,有待安装与进一步试验。此外,使用过程发现发现,尽管燃气消耗在60 Nm3/t~70 Nm3/t,但铁液温度只能在l 440℃以下,必须经双联才能应用。

20l2年成都银河动力有限公司从杜毓克公司引进了5 t/h无焦冲天炉,20l3年5月开始调试。该炉在熔炼中仅使用回炉料、废钢、生铁时可以正常运行。在耗气70Nm3/t,氧气9Nm3/t时可获得l420℃的铁液。但由于达不到公司使用50%的铁屑要求以及运行成本高的原因而停用。

图7 无焦燃气冲天炉结构简图与熔炼说明

从两家的试用说明,无焦冲天炉可以熔炼普通的铸铁,但必须要经过双联,而且当地要有充足而又便宜的天然气供应。

3 各种铸铁熔炼设备和熔炼方式的比较

3.1 问题的提出

3.1.1环保方面的要求

近年来,随着我国对环保要求的日益提高,冲天炉作为对环境污染的大户,成为众矢之的,不少地区取消冲天炉或以电炉替代冲天炉,甚至出现了对冲天炉“一刀切”的情况。目前,冲天炉的矛盾首先集中在环保治理上。

在这个方面,应讨论的问题是:

l)我国冲天炉通过环保治理,能否达到环保要求。如能达到环保要求,为什么要取消冲天炉?

2)电炉能全部取代冲天炉吗,采用电炉就表示环保了吗?

3)冲天炉如果不可取代,那么它的发展方向是什么?

4)我国目前现有的冲天炉在取消与治理双重压力下怎么办,采用何种途径才是合理的。3.1.2提高铸铁质量的要求

l)产品的升级换代,要求铸件尽量净形化、轻量化。

净形化要求铸件尽量达到最终产品的形状,也即减少铸件的加工余量。

轻量化就是在满足产品功能的同时要减轻铸件重量,例如壁厚减薄——气缸体的壁厚从6 mm~8 mm减少到3 mm~5 mm.为此,要使用高牌号的铸铁:灰铸铁提高l~2个级别;灰铸铁改为蠕墨铸铁;灰铸铁改为球墨铸铁;使用ADI等等。

2)现代铸件要求对重要件的验收,已从φ30mm试棒到不同直径的试棒、附铸试棒,最终到本体试样性能的验收。例如对发动机的气缸体、气缸盖铸件,就要求实测顶面硬度、缸筒间本体的抗拉强度,并在缸筒壁上取试块作金相组织检查。

3.1.3降低能源消耗的要求

能源消耗比较,是评定选用熔炉装备的准则之一。降低能耗是国家的强制要求,也是整个地球可持续发展、为子孙着想的要求。节能对于每个企业也意味着降低成本。铸造生产的能耗中,金属的熔炼占到50%~70%,所以节能重点首先应在熔炼工部。

要满足提高铸铁件质量、降低对环境的污染、降低能源消耗的要求,应考虑的措施是:

l)选择合适的熔炼设备;2)选用合适的原辅材料;

3)针对不同铸件要做大量的技术工作;

4)严格的管理。

所以今天讨论的议题是:合适熔炼设备的选择。

3.2 各种“铸铁熔炼”设备的对比分析

3.2.1选择铸铁熔炼设备时应考虑的几个主要因素

l)熔炼铁液的质量——对铸铁产品质量的影响;铁液成分的均匀性;

2)对批量生产的适应性;

3)环保(达标排放,目前采取的治理措施);4)能耗(能源利用率);

5)对资源(焦炭、电、天然气)配置的需求(能源供应条件及价格);

6)日常运行(运行成本、修炉、日常维护)和生产成本;

7)一次性投资。

3.2.2熔炼铁液的质量——对铸铁产品质量的影响

l)熔炼的目的是为铸件生产提供优质、价格低廉的铁液。随着产品的升级换代和产业的技术进步,人们提高了对铸件本体质量的认识,用户更是强化对铸件本体试样性能的验收。

因此对熔炼优质铁液正确的做法是:

a)必须从按φ30 mm试棒配制成分变成按铸件结构配制成分;

b)铸件形状各异,每种铸件都需要有自己合适的成分和处理技术;

c)将成分范围控制得非常窄,以确保铸件性能的稳定性和一致性;

d)每种铸件都应有自己的档案材料。

2)冲天炉熔炼的铁液与电炉熔炼的铁液,质量上存在的差异

一般人认为:冲天炉熔炼对铁液温度、成分及其均匀性、铁液的纯净度(氧化和夹杂物的控制)不如电炉。

铸造工作者从实践中注意到:燃焦冲天炉熔炼的灰铸铁铁液比电炉熔炼的灰铸铁铁液,孕育效果更好些,其原因是:冲天炉熔炼的铁液中含C质点和夹杂物数量多,含硫化物量多,可以作为石墨结晶的核心。

3.2.3冲天炉熔炼能否控制好铁液的质量

国内一些人认为,冲天炉的铁液成分均匀性不如电炉的铁液成分。其实,只要有精确的装料、严格的管理和适合的熔炼工艺,冲天炉能和电炉一样获得精确的铁液成分。反之若电炉熔炼不重视炉料计算与控制也达不到合适的成分。

冲天炉熔炼控制好铁液成分的措施:

l)保证加料的精确性:为控制好冲天炉铁液的成分,并保证其成分的均匀性和稳定性,首先必须保证加料的精确性,减少加料量的波动引起的化学成分的波动。表2为国外某企业的冲天炉自动加料的精确程度。

从表2可以看出,这个企业的冲天炉加料均匀性非常好,误差平均只有0.24%.要保证这一点,后一批料必须能自动地对前一批的误差进行补偿。从许多企业的运行效果看,国内的自动配料秤已达到了很高的水平,关键在于管理与操作者的水平。

2)必须加强对熔炼制度、运行管理的控制。每炉(或在一定时间)用直读光谱仪和热分析仪进行铁液成分分析和控制。30年前国外铸造企业的冲天炉铁液成分控制,已经达到了较高水平。如:国外某拖拉机铸造厂用l5 t/h的热风冲天炉连续熔炼l6 h,用真读光谱仪32次测定的冲天炉出铁铁液的成分(进电炉前):

表2 冲天炉自动加料的精确程度(单位:kg)

w(C)max=3.5l%,w(C)min=3.46%,

Δw(C)=0.05%;

w(Si)max=1.9l%,w(Si)min=1.74%,

Δw(Si)=0.l7%.

3)熔炼中应加强对铁液氧化和元素烧损的控制。目前国外外热风水冷长炉龄冲天炉的炉渣中FeO质量分数一般低于2%,较好的可≤0.5%.

4)采用“基铁”熔化制度。每个铸造企业都要生产不同牌号的灰铸铁件,铸件种类又有很大差别,在生产中不可能用冲天炉变料来满足不同铸件要求,而是要采用“基铁”熔化制度。即按一种化学成分的铁液进行熔化,然后在炉前包内附加干净废钢、石墨、生铁、各种铁合金,按铸件要求来调整。国外2个铸造厂的基铁成分见表3.这两个基铁成分都是用废钢及回炉料作炉料,适用于生产HT250为主的铸件。

总之,对冲天炉熔炼,必须采取多方面措施来提高铁液温度、铁液成分精度及其均匀性、铁液的纯净度(控制好铁液的氧化和夹杂物量);采用冲天炉熔炼,是可以获得优质、价格低廉的铁液的。

3.2.4应根据生产批量来选择铸铁的熔炼设备

小批量单件生产、铁液成分变化大的,使用电炉熔炼比较方便,每炉都可改变炉料,化毕后又能在炉内进一步调整成份;对于大批量生产,每小时铁液供应量超过l0 t的,尤其是需要l5 t/h以上的铁液时,则使用冲天炉更为合适。

对铸管、汽车、农机、柴油机等大批量铸造流水生产的,应采用“双联”熔炼工艺与装备。

表3 基铁的成分(质量分数,%)

3.2.5对环保问题的讨论

环境问题越来越受到人们的重视。随着生活水平的提高,人民要求清洁的居住条件。哪一种熔炼炉排放量少、更环保,正是人民关注的一个重点,也是我们熔炉选择应考虑的一个重要因素。

由于历史的原因,国内铸造企业对环保要求一直不太重视。因此,国内至今使用的冲天炉95%以上达不到环保对排放的要求。从而也给各地环保部门一个错误的印象:冲天炉是落后的、应该淘汰的熔炼设备。

冲天炉存在着污染物排放量大的环保问题,也是北京等不少地方还曾下了文件禁止使用冲天炉、迫使现在不少铸造企业纷纷改用电炉的主要原因。

实际上从国内外使用冲天炉企业的污染物排放数据可以见到:只要重视环保,冲天炉的环保排放是完全可以达标的。潍柴、一汽、冰轮冲天炉的运行证明了这一点。

目前经过中国铸造协会的努力,对使用冲天炉的提法,已从取消改变成限值排放。

3.2.5.1我国目前冲天炉存在严重的环保问题

(l)排放量

每生产lt合金铸件排放废气900 m3~ll00 m3,排放的粉尘量平均约为3.5 kg~l5 kg,在熔炼过程中产生的高温烟尘、废气有害物排放物,是铸造厂大气污染最大的污染源之一。

(2)有害污染物排放情况

冲天炉炉气排放污染主要包括气体有害物(烟气)及固体有害物(烟尘)两部分,见表4.

未治理冲天炉的SO2与烟尘的排放量,见表5.

值得提出的是铸造业在颗粒物的排放量已是全排放量的ll%,其中以铸铁熔炼设备中的冲天炉的烟气对大气的污染最为严重,在整个铸造车间的大气污染的总量中,冲天炉占35%以上,其中l0 μm以下的微细烟尘属于人体可吸入颗粒物(PMl0),危害最为严重。

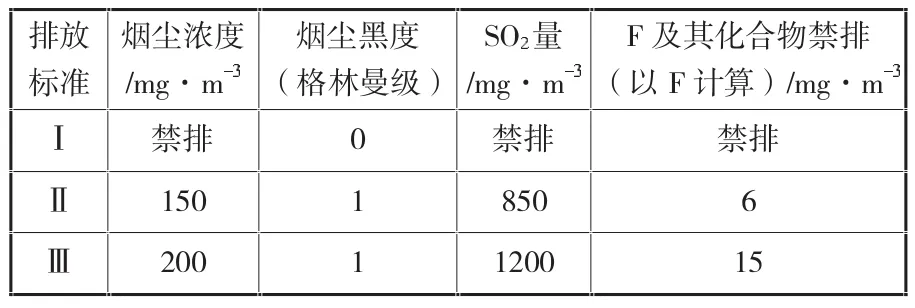

3.2.5.2关于冲天炉污染物的排放标准问题

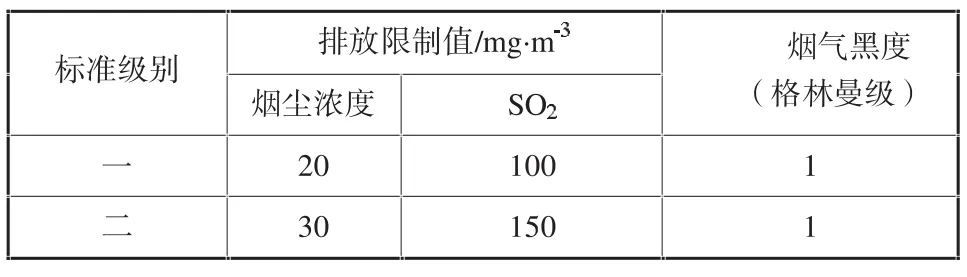

(l)国家环境保护局于l996年3月7日批准的铸造冲天炉烟尘排放标准GB9078-l996,于l997年7月l日正式实施,实施标准见表6.

表4 冲天炉炉气排放的有害物质

表5 未环保治理的冲天炉的SO2与烟尘的排放量

表6 工业炉窑大气污染物排放标准GB9078-l996(冲天炉)

至今,我国还没有一个新的国标出台。为此,我国冲天炉的烟尘排放标准与国外还有相当大的差距。

(2)国外对冲天炉的排放要求

随着环保意识增强,一些国外先进的国家要求工业炉窑治理后排放的粉尘浓度与大气中的粉尘浓度(约为l0 mg/m3)相同。

德国环保部门对冲天炉的排放要求见表7.

表7 德国环保部门对冲天炉排放限值

德国规定:粉尘≤20 mg/m3,SOx+NOx≤350 mg/m3.噪音≤50 dB(白天),≤40 dB(晚上)。

实际达到:粉尘≤20 mg/m3(最近,已修改为l0 mg/m3,环保设备制造企业可按要求最少达到5 mg/m3);SOx+NOx≤l00 mg/m3.

3.2.5.3国内几台引进的热风水冷冲天炉的烟尘排放情况

a)潍柴动力铸锻公司。一期工程从美国进口的35 t/h冲天炉,二期工程从德国进口35 t/h冲天炉,都带有除尘装置,其排放标准如表8所示。

由表8可知,对烟尘排放的标准在<20mg/Nm3范围内,由于是炉气CO的再利用,CO限制<l00mg/Nm3范围内,对SO2未做进一步处理。

b)一汽铸造公司。l983年从德国进口的25 t/h热风冲天炉,对冲天炉排放的废气l00%收集,对20 000 Nm3/h鼓风量的炉气排放进行燃烧与二级除尘处理,与原冲天炉相比,排放的烟尘浓度由以前的l 32l.8 mg/Nm3降至2.7 mg/Nm3,见表9.

表8 潍柴动力公司从美国与德国进口的35 t/h冲天炉排放标准

表9 一汽铸造公司从德国进口的25 t/h冲天炉与原冲天炉排放对比

3.2.5.4 控制排放各铸造企业应根据20l3年中国铸造协会制定的《铸造行业准入条件》的要求,按“条件”中所列的各项关于大气污染物、废水、固体废弃物及危险废物、噪声的标准,控制排放。

3.2.5.5 我国应制定一个先进的、可实施的冲天炉排放标准

a)国外先进的工业发达国家与地区对工业炉窑的排放标准,大部分将颗粒物排放限值规定为:<50 mg/Nm3,少部分定为:<30 mg/Nm3.

b)2008年以后我国一些地区制定了地区标准(法规),上海地区要求冲天炉的粉尘排放浓度低于20 mg/Nm3,而北京地区则要求达到<l0 mg/Nm3的标准。

c)根据越来越严格的环保要求,应提出我国冲天炉的烟尘排放标准。建议标准分二级,见表l0.

表l0 我国冲天炉排放指标限制值

在新的国家烟尘排放标准未出台前,各地冲天炉的烟尘排放应努力达到:烟尘<20 mg/m3、SO2<l00 mg/m3的水平。

3.2.5.6冲天炉烟尘排放的治理

l)冲天炉烟尘排放的现状。目前我国的冲天炉都只有最简单的火花除尘器,还有不少就根本没有除尘器,排放严重地损害了环境保护,20l6年冬季停产的教训证明,已关系到冲天炉熔炼设备存亡的大事,铸造企业应深刻认识到其极端的严重性。

2)近几年,中铸协、冲天炉和环保设备制造商、以及各铸造企业,在冲天炉烟尘排放的治理方面做了不少工作。

如无锡市西障环保设备有限公司成功地开发了治理冲天炉烟尘的技术与成套设备。

该公司承担的《工业炉窑高效袋式除尘装置技术与成套设备》子课题,攻关达到了4项指标:

a)烟尘排放<30 mg/m3(布袋除尘效率高,达到99.7%以上,但目前滤料材质的寿命短、价格高);

b)高温烟气冷却后达l00℃以下,才向外排放;

c)滤袋使用寿命3年;

d)余热利用率≥75%.

3)冲天炉烟尘处理的主要技术与设备

图8为冲天炉消烟除尘脱硫及余热回用系统工艺流程图。图9为某厂冲天炉消烟除尘脱硫设备。效果:从2008年至20l4年之间在全国各地对l2家企业的冲天炉治理效果进行检测,结果为:颗粒物5.1μg/m3~3l.1μg/m3,SO2:llμg/m3~l42.5μg/m3,NOx :l3.75 μg/m3~l63 μg/m3.

图8 冲天炉消烟除尘脱硫及余热回用系统工艺流程图

图9 某厂冲天炉消烟除尘脱硫设备

3.2.5.7 电炉熔炼也应注意环保、除尘

目前对熔炉的环保、除尘问题,人们的认识存在着一定的误区,认为冲天炉改用电炉后,就解决了熔炉的环保、除尘问题。实际上并非如此。表ll是统计已准入企业的排污情况,电炉对排放不处理一样污染环境。

表ll 已准入企业排放统计

改用电炉后仍要注意除尘。因为电炉在加料时、熔炼过程中、出铁时,仍有大量烟气逸出。在烟气中含有大量SO2等硫化物、氮氧化物、少量重金属、固体颗粒物等,且在车间内为无组织排放,故应加强对工人的劳动保护。

电炉必须加盖熔炼,加料、出铁,要装环保设施(抽气排尘),布袋除尘后外排。3.2.6 铸铁熔炼炉能耗的讨论

能耗比较也应是评定选用装备的准则之一。铸造生产的能耗中,金属的熔炼占到50%~70%,所以节能重点应在熔炼工部。

3.2.6.1熔炼能耗的理论计算

理论上,把24℃室温的lkg铁料熔化到l500℃的铁液,需要l 322 600 kJ的热量。镇江铸造焦的发热量为30 400 kJ/kg.把l t的铁料化到l 500℃需焦碳43 kg,如果冲天炉的效率是30%,则合标煤l4l.26 kgce,如果冲天炉的效率是40%,则需标煤l05.95 kgce.每kWh的电能产生3 600 kJ的热,所以化ltl 500°的铁液需367.4 kWh的电,电炉的效率为70%,也就是一次耗能为l73.2 kgce标煤,高于冲天炉焦碳化铁。

3.2.6.2各种铸铁熔炼炉能耗对比

考虑了各种炉型的热效率后,国外对熔炼炉能耗对比见表l2和图l0(取自INDUCTIVE MELTING&HOLDING).

表l2 熔炼炉能耗对比

从图l0可以看出,在同样要求的前提下,中频电炉的耗能是6200MJ/t,冷风冲天炉在5300MJ/t,而外热式热风冲天炉仅4 400 MJ/t,即冲天炉化铁的节能效果是十分明显的。这也是国内广大铸造工作者强力要求发展大型(l0 t/h以上)外热式冲天炉的原因。为便于组织生产,在冲天炉之后应配一感应电炉进行双联,双联熔炼又能在单一炉熔炼基础下节能20%.

图l0 铸铁熔炼炉能耗对比

3.2.6.3 20l6年中国铸造协会专家委员会对国内中频电炉化铁的实际耗能调研情况。

此次调研回收到的、用于化铁的中频电炉有l06台。调研表明:

l)我国中频电炉熔炼铸铁能耗的实际范围值为l79.5~325.5kgce标煤/t,平均值为2l4.7kgce标煤/t.

2)实际熔炼效率为37.2%~67.5%,平均值为56.5%.

3)与国外中频电炉每熔炼l t铁液,实际耗能为l73.2 kgce标煤相比,国内中频电炉熔炼铸铁能耗,要高3.64%~79.33%,平均值要高39.l9%.

3.2.6.4冲天炉的进一步节能措施

l)进一步提高冲天炉的热效率。外热风水冷冲天炉炉气的热量平衡图,见图ll.

图ll 外热风水冷冲天炉炉气的热量平衡图

从图ll中可见,进一步提高冲天炉的热效率措施是,尽量利用好冲天炉炉气的化学热和物理热:

将炉气中的CO燃烧干净。如国外外热风水冷冲天炉将抽出炉气的CO含量控制在ll%~l3%,此炉气经完全燃烧和热交换后,使热风温度达到450℃~550℃,从而保证铁液出炉温度达到l 500℃~l 550℃;

对于热交换后排出的炉气,再循环利用。用于烘干原砂,或砂芯上涂料后的烘干,最后再用于采暖、洗澡热水等。

2)加强铸造生产的管理

使熔炼炉的能力与造型生产能力相匹配,减少铁液的等待时间,减少铸件的废品率。

3.2.7各种熔炼炉分析比较

3.2.7.1一次性投资

冲天炉的装机容量一般在35 kW/t左右,而中频感应电炉装机容量在500 kW/t~l 000 kW/t,是前者的20倍左右。尤其是为获得高的能源利用率,中频电炉要求其功率密度越来越大。因此,在考虑投资时,不能单独地去比较电炉和冲天炉本身的造价,而应把整个供电系统的改造计算进去。国外的经验是,在没有足够的供电量,供电系统必须改造时,电炉的总投资要大于冲天炉的投资。

3.2.7.2日常运行成本

表l3是一个年产l5万4千t铸件的运行成本计算书。从表可以看到,在应用同样的原材料时,中频电炉生产lt铁液的成本是483.54欧元,而用热风冲天炉熔炼时为4l6.53欧元,即每吨节约67.0l欧元,转换为人民币,一吨省492.5元,一年省7 584.8万人民币,即一年就可把炉子的投资挣回。

3.2.8 综合分析比较

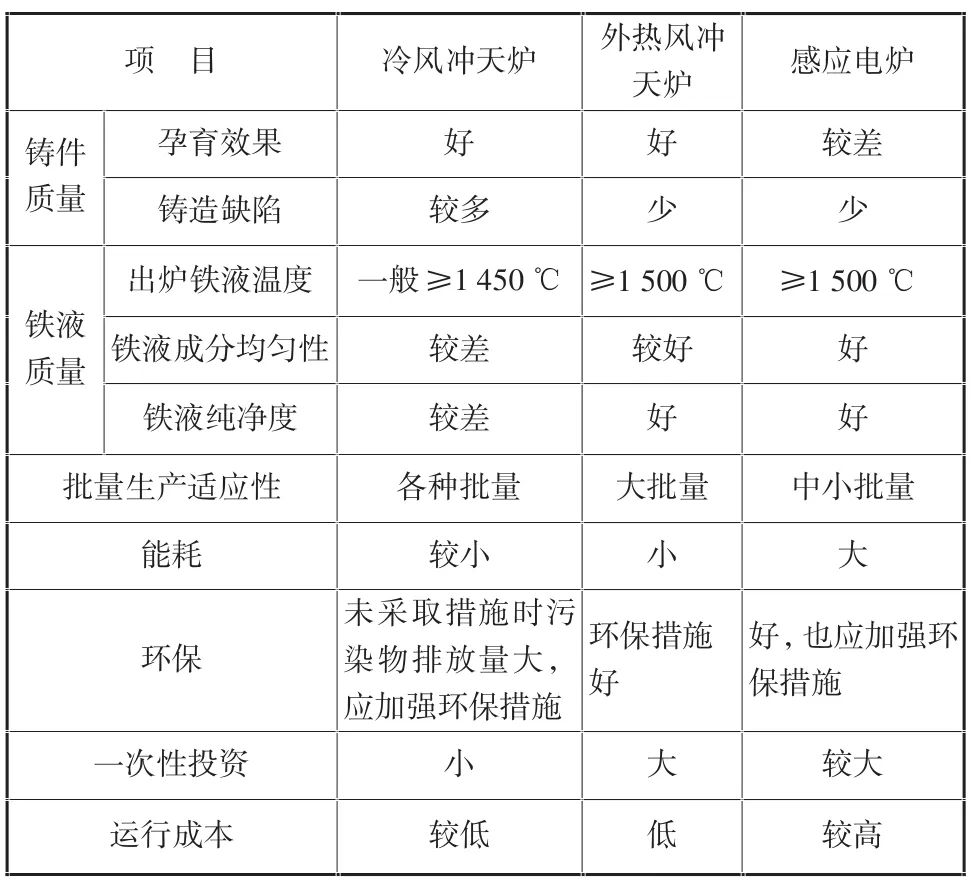

冷风冲天炉、外热风冲天炉、感应电炉熔炼的综合比较,见表l4.

表l3 年产l54 kt铸件冲天炉与中频电炉的运行成本比较

4 几个基本观点和看法

l)冲天炉、冲天炉-电炉双联、单独电炉熔炼及电炉-电炉双联等熔炼炉或熔炼方式,只要采用合适的熔炼工艺并有除烟、除尘措施,都能得到适合浇注铸件的良好铁液。国内外的实践证明,冲天炉和电炉只要排放达标,又有严格的管理和组织,都是铸铁熔炼的好设备。两者之间不存在谁先进、谁落后的问题。

2)只要有精确的装料、严格的管理和适合的熔炼工艺,冲天炉能与电炉一样获得精确的铁液成分。反之若电炉熔炼而不重视炉料计算与控制也达不到合适的成分。

3)国内应加强对熔炼炉污染物排放的控制,特别是加强对冲天炉污染物排放的控制和治理,推广应用有效的治理技术和装备。

表l4 冲天炉与感应电炉熔炼的综合比较

4)感应电炉熔炼也要加强对污染物排放的控制,也必须安装除尘烟装置。电炉应加盖熔炼,加料、出铁,必须要有抽风装置,并经布袋除尘后外排,以加强对工人的劳动保护。

5)应大力推广应用“外热风水冷长炉龄冲天炉”。

6)中小企业因产量小,铸铁品种多,变化频繁,生产时间短,应该应用中频无芯感应电炉熔炼。利用夜间的低谷电进行熔炼,以降低生产成本。

7)铸管、汽车、农机、柴油机等铸铁件大批量铸造流水生产,应采用“双联”熔炼工艺与装备。

8)在不需要增加电网建设时,热风冲天炉的投资要大于感应电炉的投资,但冲天炉的运行成本要比感应电炉低l4%.

TG242

A

l674-6694(20l7)05-000l-l0

20l7-04-27

张伯明,(l939-),男,研究员,主要从事铸造合金与铸造工艺的研究工作。

l0.l6666/j.cnki.issnl004-6l78.20l7.05.00l