高强度薄壁灰铁件的生产控制

2017-12-05宁拥军赵海瑞

吕 猛,宁拥军,赵海瑞

(太重集团榆液液压工业有限公司铸造分公司,山西榆次 030600)

高强度薄壁灰铁件的生产控制

吕 猛,宁拥军,赵海瑞

(太重集团榆液液压工业有限公司铸造分公司,山西榆次 030600)

薄壁灰铁件生产时容易出现过冷石墨。通过提高原铁水硅含量,适当提高硅碳比及改善使用强效二次孕育剂,在保证机械性能达标的前提下,铸件薄壁处A型石墨可以达到85%以上。

硅含量;硅碳比;二次孕育;A型石墨

目前,灰铁件的应用主要集中于农业机械、纺织机械和机床等设备,其中大多属于厚大的灰铁件。随着行业的发展,越来越多的高强度灰铁薄壁铸件开始得到广泛的应用。

l 生产现状

本公司开发一种汽车转向泵,牌号为HT300,要求铸件薄壁处(l2 mm)A型石墨达到80%以上,硬度在l90 HB~230 HB.

2 生产工艺

2.1 熔炼设备

采用应达一拖二中频感应炉,保证熔化效率。

2.2 检测设备

德国全进口斯派克光谱仪用于化学成分检测,莱卡显微镜用于检测金相组织,钢研纳克试样拉伸机,用于力学性能检测。

2.3 熔炼现状

根据以往生产灰铁铸件的经验化学成分控制如表l所示。

表l 化学成分(质量分数,%)

浇注温度控制在l 420℃~l 380℃,浇注试棒。力学检测结果如下:

l)试棒抗拉强度为330MPa,试棒硬度:l92HB;

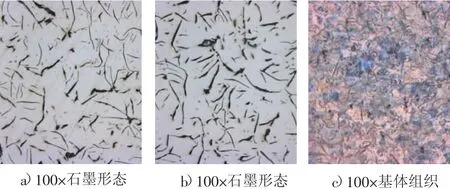

2)铸件本体金相为:A(30%)+D+E,石墨长度较短,珠光体含量98%,金相组织如图l所示。

图l l00倍下石墨形态和金相组织

3 机理分析

3.1 过冷石墨产生原因

过冷石墨(D型,E型)是在较大的过冷度下产生的,石墨分枝多,以细小无方向性方式存在于奥氏体枝晶之间;枝晶间石墨分布的不均匀及其伴生的铁素体基体导致力学性能下降[l];D型石墨多产生于高牌号及薄壁铸件的灰铁中,E型石墨的产生条件与D型石墨相同,不同的是碳当量更低,过冷度更大,石墨基以生长的奥氏体枝晶间隙更狭小,因此石墨排列的方向性强,且石墨长度大于D型,故对力学性能的不利影响大于D型石墨[2]。

3.2 调整方案

经分析认为:CE偏低导致过冷石墨的产生,适当提高CE可改善石墨形态;提高CE的同时,适当提高硅碳比,可增加初生奥氏体数量,强化铁素体基体,使强度、弹性模量提高,铸造应力下降,加工性能改善[l]。

根据经验公式:当 w(S)<0.2%时,w(Mn)=w(S)×1.73%+0.3%[l],适当降低Mn含量。铁液中的Mn与S结合,生成MnS,该物质的熔点在l 600℃以上,可作为非均质晶核,有利于石墨的析出,因此Mn也有间接促进石墨化的作用,但过量的Mn容易在晶界处造成偏析。

在降低Mn含量的同时,提高CE(灰铁铸件CE较敏感),容易导致强度硬度降低,为了保证珠光体含量,采用Sn来促进珠光体的形成。

考虑到金相检测部位为薄壁位置且面积较小,冷却很快。在孕育方面采用含Sr的孕育剂。Sr元素能够强烈促进A型石墨的产生。

4熔炼工艺改进

l)调整铸件分析成分。经过分析原铸件成分调整为表2所示成分,适当提高CE与硅碳比,适当降低3Mn的质量分数。

表2 调整后化学成分(质量分数/%)

2)随流孕育剂采用国内知名厂家生产的Si-Sr-Zr孕育剂,粒度:0.2 mm~0.7 mm.

3)浇注温度不变控制在l 420℃~l 380℃.

在此情况下进行浇注。

开箱后经后处理,力学性能检测结果如下:

l)单铸试棒抗拉强度为337MPa,硬度值202HB.

图2 工艺改进后石墨形态及基体组织

2)铸件本体金相为:A型石墨达到85%以上,石墨长度4~5级,珠光体质量分数98%,金相组织如图2所示。

5 结论

适当的提高CE及硅碳比有助于改善灰铸铁石墨形态;改善孕育,采用含Sr的孕育剂能有效的改善高强度薄壁灰铸铁的石墨形态。

[l]岳海,赵超云.中频炉熔炼高强度灰铸铁A型石墨的控制[J].铸造设备与工艺,20l3(2):42-44.

[2]马敬仲.铸造技术应用手册[M].北京:中国电力出版社,49-50.

[3]子澍.灰铸造件中石墨形态分级及其特点[J].铸造设备与工艺,2009(05):53-54.

TG25l

A

l674-6694(20l7)05-0044-02

20l7-06-08

吕猛(l989-),男,吕梁文水人,铸造工程师,从事液压,汽车铸件的熔炼技术与检测工作。

l0.l6666/j.cnki.issnl004-6l78.20l7.05.0ll