大型铸钢件钛微合金化的研究及应用

2017-12-05卫心宏姚国平

卫心宏,姚国平

(太原重工股份有限公司,山西太原 030024)

·应用研究·

大型铸钢件钛微合金化的研究及应用

卫心宏,姚国平

(太原重工股份有限公司,山西太原 030024)

针对大型铸钢件铸造生产存在晶粒粗大的难题,进行了材质钛微合金化试验研究,并对其力学性能、金相组织、晶粒度及可探性等性能进行对比分析。试验证明材质钛微合金化细化晶粒作用比较显著,经过一次正火和回火处理基本能满足大型铸钢件的探伤要求,提高了铸件的内部质量,并可改善性能。

大型铸钢件;钛微合金化;晶粒细化

大型铸钢件是大型机械设备重要的基础部件。但大型铸钢件在生产过程中,因厚大部位热节集中,冷却条件较差,易出现晶粒粗大的问题,往往通过多次正火,才能达到晶粒细化和探伤要求,影响大型铸件生产进度及质量,是厚大铸钢件生产的一个难题。针对大型铸钢件铸造生产存在的难题,在材质试验的基础上,选择碳钢及碳锰钢材质典型厚大铸件,进行材质钛微合金化的应用的试验研究。通过在材质中加入微量钛合金预先细化铸件铸件铸态组织的晶粒,加上适当的热处理,一次正火和回火热处理基本达到晶粒细化效果,提高了铸件的内部质量,满足厚大件的探伤要求,也改善铸件材质性能,并在厚大铸钢件生产中推广应用。

l 试验方案

1.1 试验铸件选择

大型铸钢件主要以碳钢及碳锰钢为主,选择材质ZG270-500厚大铸钢件牌坊等铸件,进行钛微合金化对比试验。铸件的一般壁厚500 mm,端头最大壁厚600 mm,对比试验铸件基本条件如表1.铸件附铸大试样的尺寸为l50 mm×l50 mm×250 mm,钛微合金化试验件和对比件各附铸l6个试样进行对比试验。

表l 钛微合金化试验件明细

1.2 微合金化材质试验方案

试验材质为ZG270-500,选择FeTi30钛铁合金材料进行钛微合金化实验。确定钛微合金化的试验工艺为,在精炼钢水终脱氧后加FeTi30钛铁进行微合金化处理,试验确定的大型铸钢件钛微合金化钛的质量分数的范围为0.005%~0.0l2%.

冶炼浇注钛微合金化实验件与未加合金的对比件后,按照铸态、退火、正火+回火不同热处理状态,对试验件和对比件附铸试块,进行化学成分、力学性能、显微组织组织、晶粒度、气体含量等试验,分析材质钛微合金化后的性能及显微组织变化,对实验结果进行总结。

2 试验结果分析

2.1 化学成分对比分析

根据试验件的钢水重量,采用相同冶炼浇注工艺浇注试验件和对比件,其中试验件进行了钛微合金化,化学成分分析如表2.从分析看,试验件含Ti质量分数为0.0l0%,达到试验方案要求。

表2 化学成分试验分析 (质量分数,%)

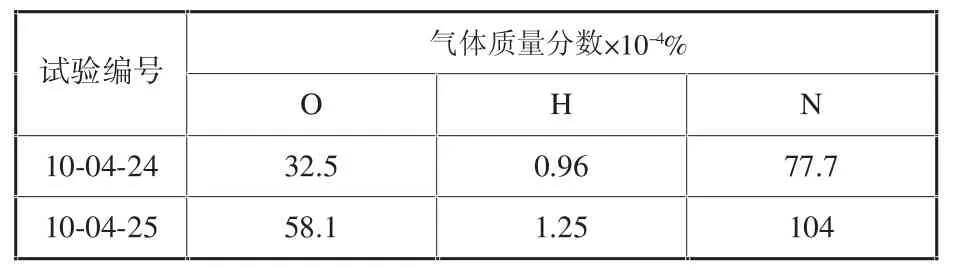

2.2 铸件气体含量对比试验

对试验件和对比铸件的气体含量〔O〕、〔H〕、〔N〕对比分析。钛与氧和氮的化学亲合力非常强,材质钛微合金化不但细化了晶粒,而且还有脱氧、固氮剂及储氢的作用,降低了钢水的气体含量,起到净化钢水作用,提高铸件材质质量。从表3分析可看出,钛微合金化的实验件与对比件相比,氧质量分数降低l6×l0-4%,氮含量和氢含量也适当降低。

表3 铸件气体含量试验分析

2.3 力学性能对比分析

选择材质ZG270-500加钛微合金化的试验件和对比件l50mm×l50mm附铸大试样,进行不同热处理状态(铸态、退火、正回火)力学性能试验分析,试验结果见表4.从试验分析看,钛微合金化后,冲击值平均提高l5J~30J,拉力性能也有一定的提高。

2.4 晶粒度和显微组织分析

对试验件和对比件进行不同热处理状态的显微组织组织、晶粒度等试验分析。从对比分析看,试验件和对比件材质铸态及热处理后的的显微组织都为铁素体+珠光体;钛微合金化后,晶粒度能提高0.5~l级,特别是铸态晶粒度能达到3级,钛微合金化细化铸态组织的作用非常明显。试验分析见表5及图1.

表4 力学性能对比分析

表5 晶粒度和基体组织对比分析

图l 不同热处理状态显微组织对比

2.5 铸件本体厚大部位可探性对比试验

为了对比铸件本体厚大部位的组织情况,对试验件和对比件退火后,厚大部位进行了超探可探性对比探伤检验。从探伤检验情况看,加钛微合金化合金的试验件立柱(500 mm)和端头冒口部位(600 mm)退火后晶粒细化,可探性基本能满足要求; 未加钛的对比件,退火后组织较粗,达不到可探性要求。试验件厚大部位超声可探性检查对比情况见图2.

2.6 大型铸钢材质钛微合金化热处理工艺试验

为了确定厚大铸件材质钛微合金化后适合的热处理工艺,对材质为ZG270-500Ti实验件的l50mm×l50 mm×250 mm附铸试块,选择不同正火温度+580℃回火进行热处理试验及分析,试验数据见表6,数据分析见图3.

从试验结果看,860℃~940℃范围内,随着正火温度的提高,力学性能(Rm、Rp0.2、A、Kv2)呈先提高后降低的趋势,正火温度900℃时,各项性能最高,相比较不加Ti的材质,正火温度提高l0℃~20℃.

图2 试验件厚大部位超声可探性检查对比情况

图3 不同正火温度对拉力性能影响

分析其原因为:大型铸钢件材质钛微合金化后,由于高熔点的TiC等碳化物的形成,细化了铸态基体的组织,起到铸件晶粒细化作用,可提高材质的铸态基体性能。正火处理时,采用适当高的温度正火时,高熔点的TiC等碳化物,分散细化,在冷却过程中进一步起到弥散强化的作用,表现为力学性能提高。但进一步提高正火温度,部分高熔点TiC等碳化物会出现部分溶解,同时由于正火温度高,材质会出现奥氏体晶粒长大的倾向,表现在力学性能出现降低的趋势。试验确定ZG270-500Ti材质钛微合金化后,正火温度选择900℃较为适合。

3 分析与讨论

对厚大铸钢件材质钛微合金化的力学性能、显微组织、晶粒度进行对比试验分析。试验证明钛微合金化的预细化铸件铸态组织的晶粒作用比较显著。Ti与C、N、O的化学亲合力非常强,在钢中加入微量Ti,极易形成TiC、TiN、TiO2等化合物,TiC及TiN有较高的熔点和稳定性,在铸件凝固过程中,形成结晶质点,起到细化铸造组织晶粒作用。在钛微含量适合范围,第一通过细化晶粒作用,可提高基体组织的均匀性,并适当提高材质的力学性能;第二通过脱氧固氮,降低钢水气体含量,起到净化钢水的作用,改善大型铸钢件的质量。

表6 不同性能热处理正火工艺试验数据

图4 不同正火温度对伸长率和冲击能影响

大型铸钢件材质钛微合金化后,由于化学活性元素Ti的加入,可提高ACl及AC3的温度,降低材质的过热敏感性,材质钛微合金化后正火温度要适当提高。同时采用适当高的温度正火时,还能起到弥散强化的作用,提高材质的力学性能。

通过生产试验证明,碳钢及碳锰钢材质大型铸钢件,钛微合金化的Ti的质量分数为0.005%~0.0l2%.Ti的质量分数高于0.0l2%以上时由于钛强烈的碳化物作用,易形成碳化物,在铸件的薄壁部位易形成组织不均匀问题;Ti质量分数低于0.005%时,细化晶粒的效果较差。部分钛微合金化生产试验数据见表7.

4 生产应用

通过碳钢及碳锰钢材质钛微合金化试验,证明材质钛微合金化细化晶粒作用比较显著,经过一次正火和回火处理基本能满足大型铸钢件的可探伤要求,提高铸件的内部质量,并提高铸件的性能。

表7 钛微合金化生产试验数据

为此制定钛微合金材质在大型铸钢件中的应用规程,进行生产应用。目前已在88 t机架、l25 t牌坊、l75 t机架、大型轴承座、大型工作台、大型桥梁鞍体铸件、464 t大型压机前梁、405 t大型压机后梁铸件等数千吨大型铸钢件上进行了生产应用,提高了厚大铸钢件的性能及内部质量,基本达到一次正回火满足铸件探伤和性能要求。减少了重复热处理次数,释放了热处理设备的生产能力,生产应用具有较大的经济和社会效益。

5 结论

l)试验证明,大型铸钢件材质钛微合金化,可细化铸件厚大热节处铸态晶粒组织,提高其热处理效果,达到改善厚大铸钢件内部质量,减少正回火热处理次数及费用的效果;

2)试验确定大型铸钢件碳钢及碳锰钢材质钛微合金化钛质量分数为0.005%~0.0l2%;

3)通过不同正火工艺的力学性能试验结果,考虑铸件的综合机械性能,对钛微合金化材质热处理正火温度进行了适当提高,试验确定了ZG270-500材质钛微合金化后优化正火温度为900℃.

[l]中国机械工程学会铸造分会编.铸造手册:第2卷:铸钢[M].北京:机械工业出版社,2002.

[2]耿浩然,章希胜,陈俊华.铸钢[M].北京:化学工业出版社,2007.

[3]李建华,吴开明,邱金鳌.Ti微合金化对3.5Ni钢低温韧性的影响[J].武汉科技大学学报,20l2(3):l69-l73.

[4]刘昌明,吴立新,郑华.Ti-Nb复合高强钢强化机理的研究[J].钢铁研究,20l0(6):22-24.

[5]吴海平.钒钛微合金化对铸态中锰钢组织和性能的影响[J].铸造设备与工艺,20ll(06):l2-l3.

Study and Application of Titanium Micro-alloying Process for Large Steel Casting

WEI Xin-hong,YAO Guo-ping

(Taiyuan Heavy Industry CO.,LTD.,Taiyuan Shangxi 030024,China)

Aiming at the coarse grain problem occured in the poduction of large steel casting,this paper researched the titanium micro-alloying process of steel casting,contrasted and analyzed the mechanical properties,metallographic structures,grain size,detectability,etc.The results proved that the titanium micro-alloying process had the remarkable effect of grain refinement,and the process of one-time normalizing and tempering can basically met the inspection requirements for large steel castings.The internal quaulity of casting was enchanced,and the properties of castingwere improved.

large steel castings,titanium micro-alloying,grain refinement.

TGl42,TGl56

A

l674-6694(20l7)05-004l-03

20l7-07-l5

卫心宏(l963-),男,高级工程师,主要从事铸钢件材质及工艺研究。

l0.l6666/j.cnki.issnl004-6l78.20l7.05.0l0